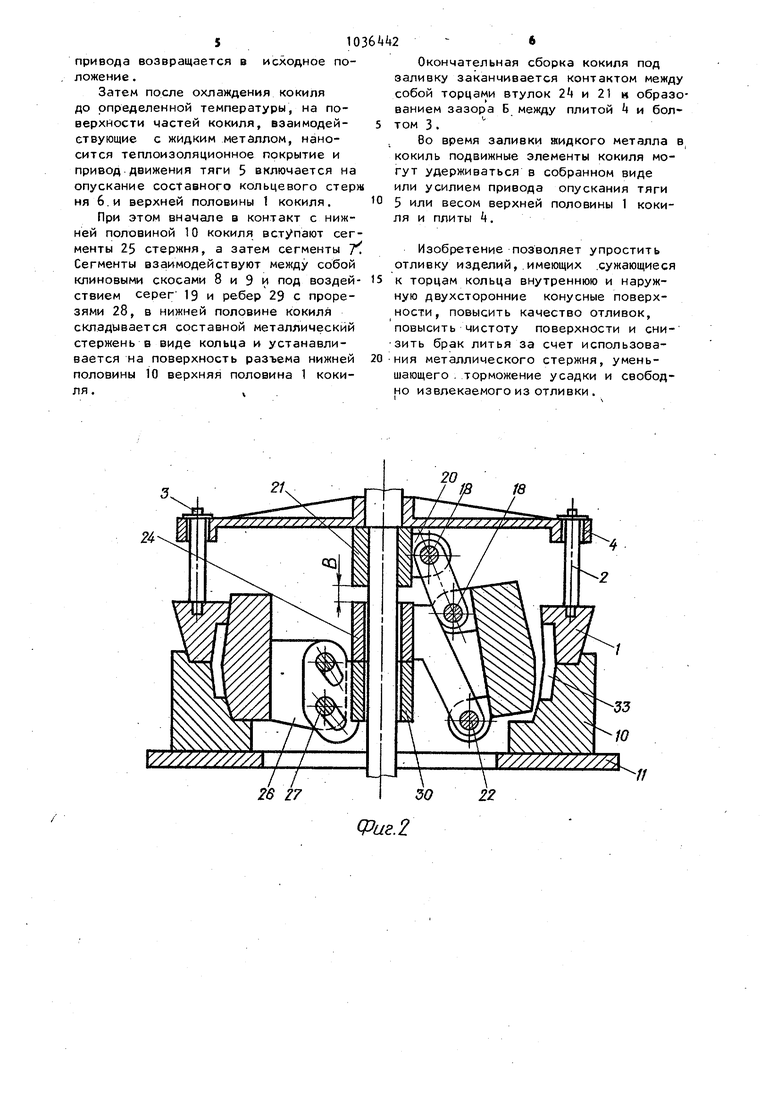

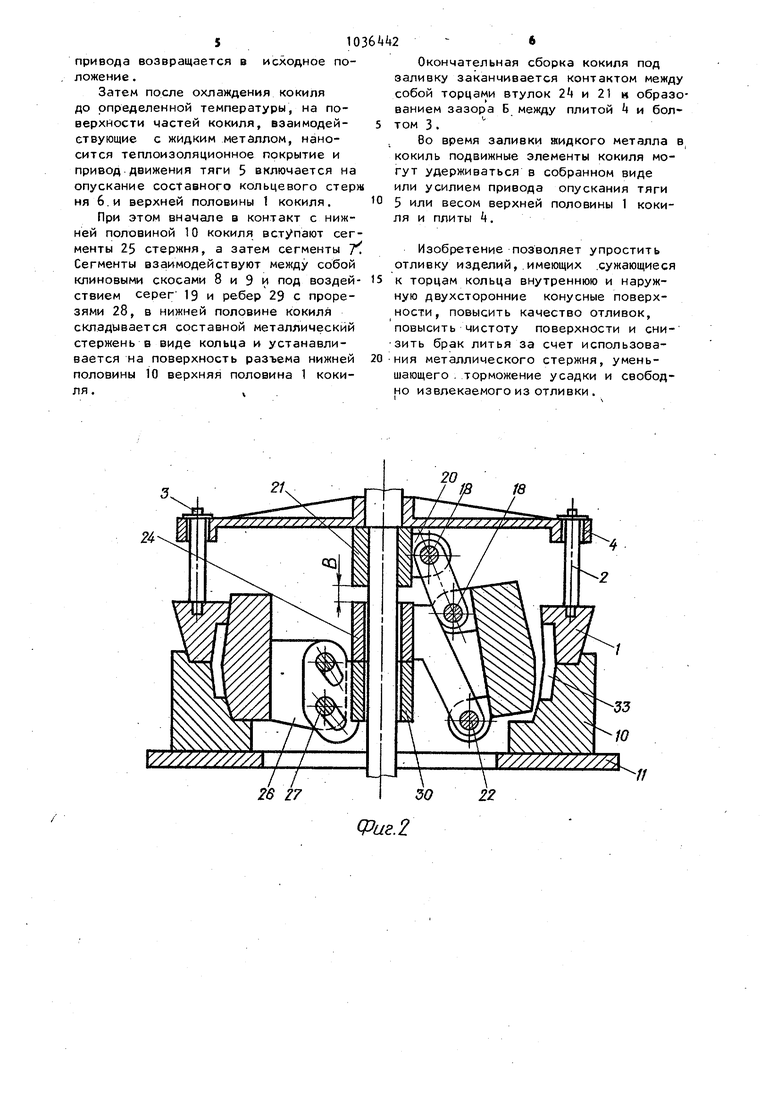

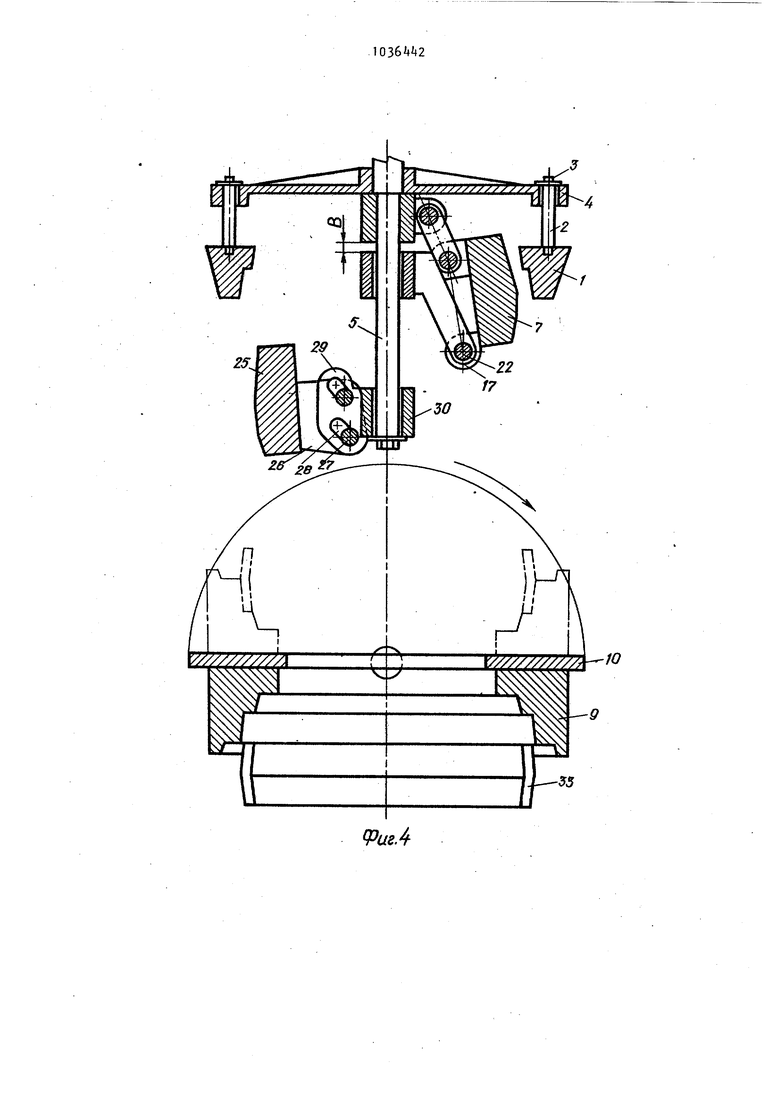

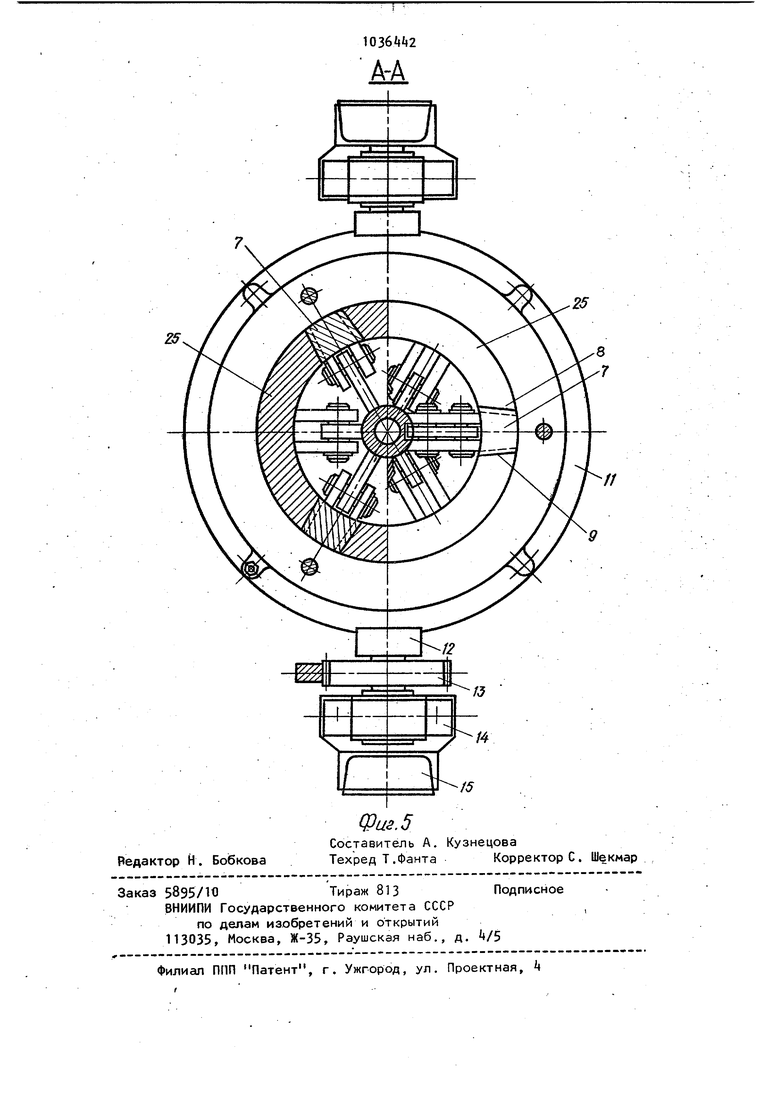

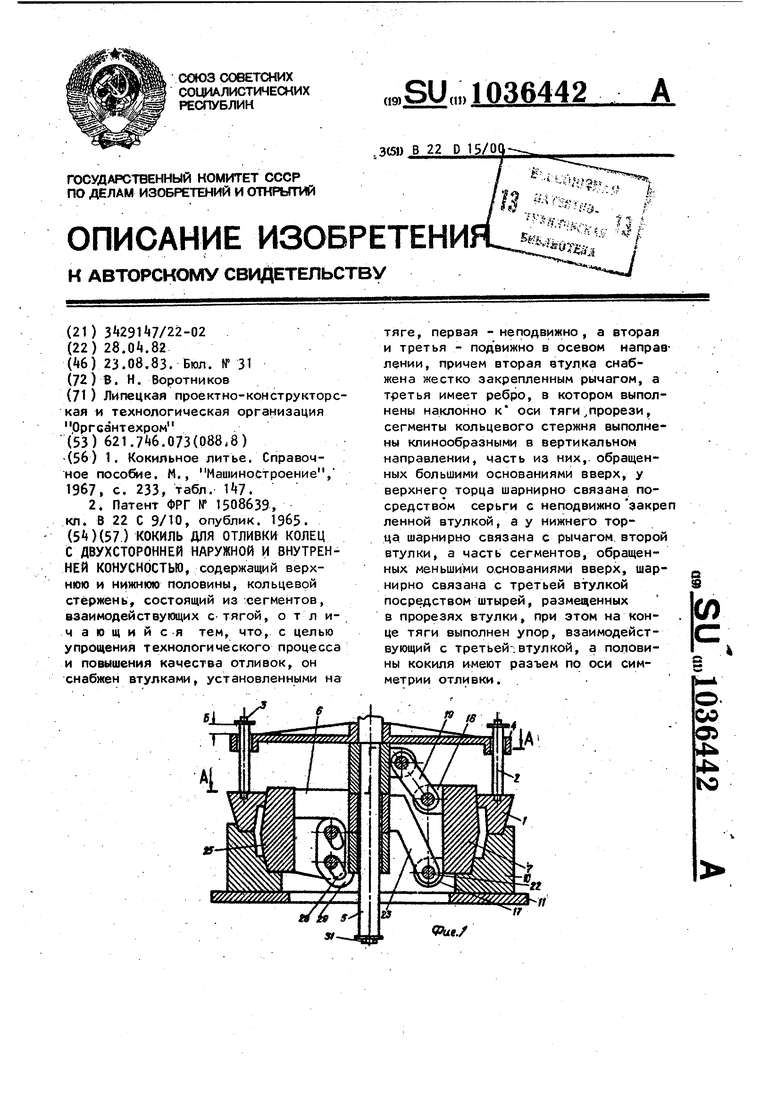

Изобретение относится к литейному производству, в частности к оборудованию для литья в кокиль, и предназначено для производства отливок коль цевых чугунных соединительных детале Известен кокиль, в котором отдельные секции металлического стержня установлены на осях. При движении штока пневматического цилиндра вверх секции стержня устанавливаются в кокиль нижним выступом штока. По окончании заливки металла и образова нии корочки достаточной прочности шток движется вниз и вторым верхним выступом нажимает на конуы секции стержня, сближая их к центру, и извлекает стержень из отливки il 3Однако в кокиле невозможна отливка кольцевых деталей, имеющих вну реннюю и наружную двухсторонние конусные поверхности, сужающиеся к торцам кольца, так как извлечь из кокиля отлитую деталь нельзя из-за наличия наружной двухсторонней конусной поверхности в отливке, Наиболее близким к изобретению . является кокиль, содержащий верхнюю и нижнюю половины и стержень, позволяющий выполнять внутренние полости в отливках с углублениями или выступами (например, с резьбой). Стержень выполнен кольцевым. На конце стержня выполнена винтовая нарезка. В продольном направлении верхняя часть стержня разрезана на сегменты.Разрезка сделана под углом к . радиальному направлению.. В исходном положении сегменты стержня отклонены от вертикали и занимают наклонное (к оси) положение. Перед заливкой внутрь стержня вводится тяга и раз двигает сегменты, которые занимают вертикальное положение. После заливки и затвердевания отливки тяга выдвигается ,. сегменты под действием упругой силы отклоняются и ПОЗВ0ЛЯ ют свободно извлечь отливку из формы Отклонение сегментов должно быть бол ше высоты выступа или углубления С2 J Однако стержень может быть применен только для литья деталей из термопластических и других смол, име ющих низкую температуру размягчения, так как при отливке деталей из чугу на, упругие свойства сегментов стер ня из-за высокой температуры их нагрева теряются и сегменты смогут отклониться, что приведет к невозможное ти извлечения и отливки и стержня из литейной формы. Кроме того, с помощью известной формы и стержня нельзя производить отливку изделий в- виде колец, имеющих сужающиеся к торцам кольца внутреннюю и наружную двухсторонние конусные поверхности, препятствующие извлечению и стержня и отливки . ,. Целью изобретения является упрощение технологического процесса и повышение качества отливок. Указанная цель достигается тем, что кокиль, содержащий верхнюю и нижнюю половины, кольцевой стержень, состоящий из сегментов, взаимодействующих с тягой, снабжен втулками, установленными на тяге, перваянеподвижно, а вторая и третья -подвижно в осевом направлении, причем вторая втулка снабжена жестко закреп ленным рычагом, а третья имеет ребро,, в котором выполнены наклонно к оси тяги прорези, сегменты кольцевого стержня выполнены клинообразными в вертикальном направлении, часть из них, обращенных большими основаниями вверх, у верхнего торца шарнирно связана посредством серьги с неподвижно закрепленной втулкой, а у нижнего, торца шарнирно связана с рычагом второй втулки, а часть cei- ментов, обращенных меньшими основаниями вверх, шарнирно связана с третьей втулкой посредством штырей, размещенных в прорезях втулки, при этом . на конце тяги выполнен упор, взаимо- действующий с третьей втулкой, а поло вины кокиля имеют разъем по оси симметрии отливки. ; На.фиг. 1 изображен кокиль, общий вид; на фиг. 2 - то же, в момент начала поворота сегмента; на фиг.З то же, в момент окончания поворота ; сегмента и удаления сегмента из от-, ливки; на фиг. 4- то же, в момент окончания поворота второго сегмента и полного извлечения стержня из отливки; на фиг. 5- разрез А-А на фиг.1 Кокиль состоит из верхней половины 1, ограниченно-подвижно установленной на штырях 2 при помощи бол- ., тов 3, плиты , закрепленной к центральной тяге 3 составного .металлического стержня 6 в виде кольца, cocтj5ящeго из отдельных сегментов 7, выполненных клинообразными в вертикальном направлении и контактирующих между собой клиновыми скосами 8 и 9, и нижней половины 10 кокиля. закрепленной к плите 11 с цапфами 12с возможностью поворота от привод 13в вертикальных стойках Н рамы 15 Сегменты 7 стержня, обращенные большими основаниями клина вверх, снабжены верхними проушинами 16 и ни ними проушинами 17, расположенными на внутренней поверхности сегмента на удалении друг от друга по высоте кольца стержня. Верхняя проушина соединена шарнирно при помощи осей 18 и серег 19 с проушиной 20 втулки 21 жестко закрепленной на центральной тяге 5, связанной с приводом (не показано), а нижняя проушина сег ментов соединена при помощи оси 22 с рмчагом 23 втулки 2, подвижно уст новленной на тяге. Сегменты 25 стержня, обращенные меньшими основаниями клина вверх, I снабжены проушиной 26, расположенной на внутренней поверхности сегмента, и размещенными в отверстиях проушин штырями 27, входящими средней частью и выполненными наклонно к оси тяги 3 прорези 28 и ребра 29, выполненного на третьей втулке 30, установленной подвижно на тяге. Эта втулка обеспечивает последующий за первым сегментом поворот второго сегмента в верти кальной плоскости по дуге окружности, имеющей центр О, расположенный на линии верхней кромки кольца стержня кокиля . Тяга снабжена стопорным элементом в виде болта 31, взаи модействующего с нижним торцом 32 втулки 30, Разъем половин кокиля выполнен по оси симметрии отливки кольцевой детали. Кокиль работает следующим образом. Перед заливкой жидкого металла в кокиль между плитой k, закрепленной на тяге 5, и болтом 3 имеется зазор Б. После заливки жидкого металла в кокиль и образования достаточно прочной корки металла на поверхности отливки, включается привод на перемещение вверх тяги 5, и плита с втулкой 21 , закрепленной на тяге, перемещается вначале на расстояние Б до упора плиты k и болта 3. При этом верхняя половина 1 кокиля продолжает закрывать литейную форму и удерживает отливку 33 в форме, свободно посаженные на штангу втулки 2k и 30 свободно перемещаются по поверхности тяги и остаются на месте неподвижными, между; втулкой .21 и втулкой 2Ц образуется зазор В, равный расстоянию 6, а серьга 19 поворачивает сегменты 7 в вертикальной плоскости внутрь отливки 33 на осях 22 до упора проушины 16 и серег 19 в ребро и освобождения сегментов 7 от отливки. К этому моменту центры двух осей 18 и 22 располагаются на ломаной линии пля обеспечения возвоашения сегментов в исходное положение . Затем, продолжая движение вверх, тяга 5 снимает с отливки верхнюю половину 1 кокиля, выводит из отливки 33 сегменты 7 и, связанную с ними при помощи осей 22 и ребер 29, подвижную втулку 2, с сохранением зазора В между втулками 21 и 24, до вступления в контакт стопорного элемента 31 с нижним торцом 32 второй подвижной втулки 30. При взаимодействии стопорного элеМента 31 с торцом 32 втулки 30,прорези в ребрах 29 втулки перемещаются по средним частям штырей 27 и поворачивают внутрь отливки в вертикальной плоскости сегменты 25 до упора в окончание прорезей 28 и освобождения сегментов 25 от отливки. Для повышения надежности освобождения сегментов от отливки 33 ось вращения О сегментов 25 находится на линии верхней кромки кольца стержня кокиля (фиг.З). В конце движения по освобождению элементов кольца.стержня кокиля от отливки нижние части сегментов 7 входят в зацепление с верхними частями сегментов 25 для исключения поворота сегментов на тяге относительно друг друга. Продолжая движение вверх, тяга 5 отводит освобожденные от отливки верх нюю половину 1 кокиля и элементы кольцевого стержня от нижней полоЕ5Ины 10 кокиля на расстояние, при котором операция удаления отливки 33 из нижней половины кокиля не вызывает затруднений (фи.г .t) и привод, осуществляющий движение тяги вверх, отключается. После этого включается привод 13, плита 11 поворачивается на цапфах 12 на 180° до упора в упор (не показано) и отливка 33 свободно удаляется из нижней половины кокиля, а плита 11 обратным- ходом исходное попривода возвращается в ложение. Затем после охлаждения кокиля до определенной температуры, на поверхности частей кокиля, взаимодействующие с жидким металлом, наносится теплоизоляционное покрытие и привод движения тяги 5 включается на опускание составного кольцевого стерж ня 6.И верхней половины 1 кокиля. При этом вначале в контакт с нижней половиной 10 кокиля вступают сегменты 25 стержня, а затем сегменты X Сегменты взаимодействуют между собой клиновыми скосами 8 и 9 и под воздействием серег 19 и ребер 29 с прорезями 28, в нижней половине кокиля складывается составной металлический стержень в виде кольца и устанавливается на поверхность разъема нижней половины 10 верхняя половина 1 кокиля.. . 10 2 ft Окончательная сборка кокиля под заливку заканчивается контактом между собой торцами втулок 24 и 21 и образованием зазора Б между плитой k и болтом 3. Во время заливки жидкого металла в кокиль подвижные элементы кокиля могут удерживаться в собранном виде или усилием привода опускания тяги 5 или весом верхней половины 1 кокиля и плиты . Изобретение позволяет упростить отливку изделий,.имеющих .сужающиеся к торцам кольца внутреннюю и наружную двухсторонние конусные поверхности, повысить качество отливок, повысить чистоту поверхности и снизить брак литья за счет использования металлического стержня, уменьшающего . торможение усадки и свободно извлекаемого из отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

| Установка для центробежного литья | 1973 |

|

SU539509A3 |

| Кокильная машина | 1974 |

|

SU494220A1 |

| Манипулятор разборки облицованных кокилей | 1975 |

|

SU740405A1 |

| Кокильная машина | 1982 |

|

SU1061923A1 |

| КОКИЛЬНЫЙ МОДУЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОАЛЮМИНИЕВЫХ ОТЛИВОК | 1994 |

|

RU2062681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ПОСТОЯННЫХ МЕТАЛЛИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2051006C1 |

| Устройство для подачи и фиксацииРАСТРубНОгО СТЕРжНя МАшиНы для цЕНТРОбЕж-НОгО лиТья ТРуб | 1979 |

|

SU850290A1 |

| Кокильная машина | 1984 |

|

SU1306637A1 |

| Кокиль с полым металлическим стержнем для получения отливок с полостями при литье металла со шлаком | 1990 |

|

SU1811975A1 |

(Риг. 2

Фие.5

иг4

Авторы

Даты

1983-08-23—Публикация

1982-04-28—Подача