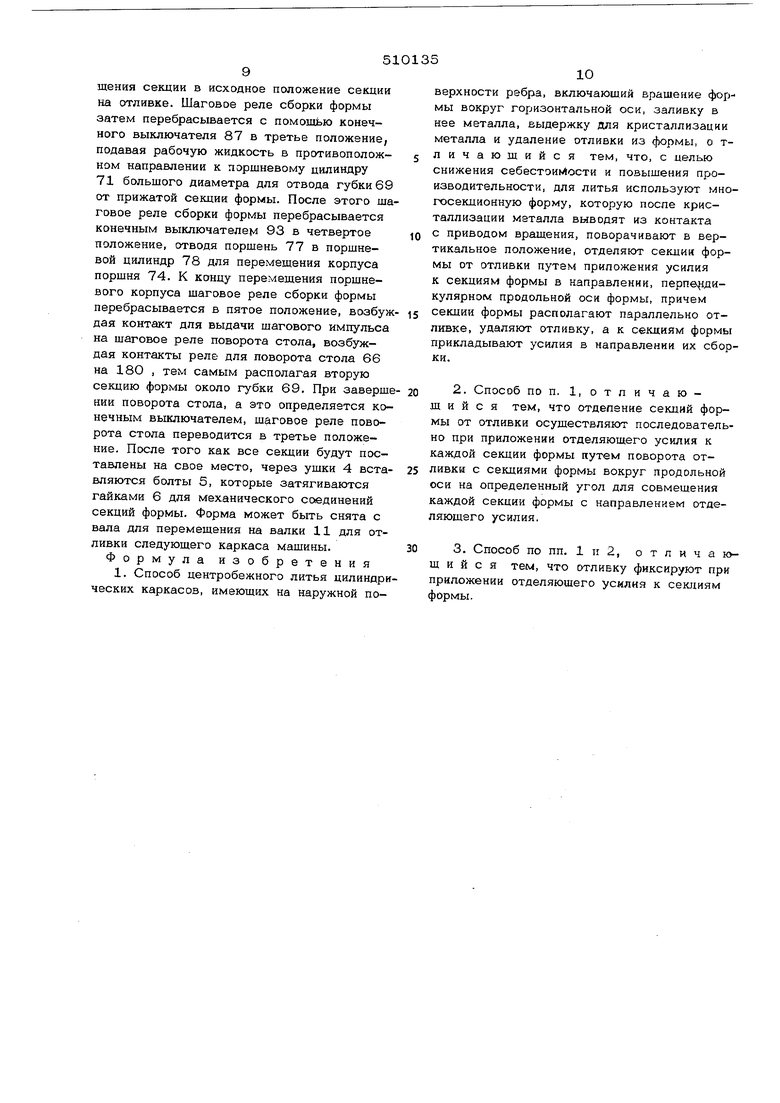

с каждого торца, например, с помощью болтов 3. Круговые секторы 2 при сборке формы образуют кольцо.

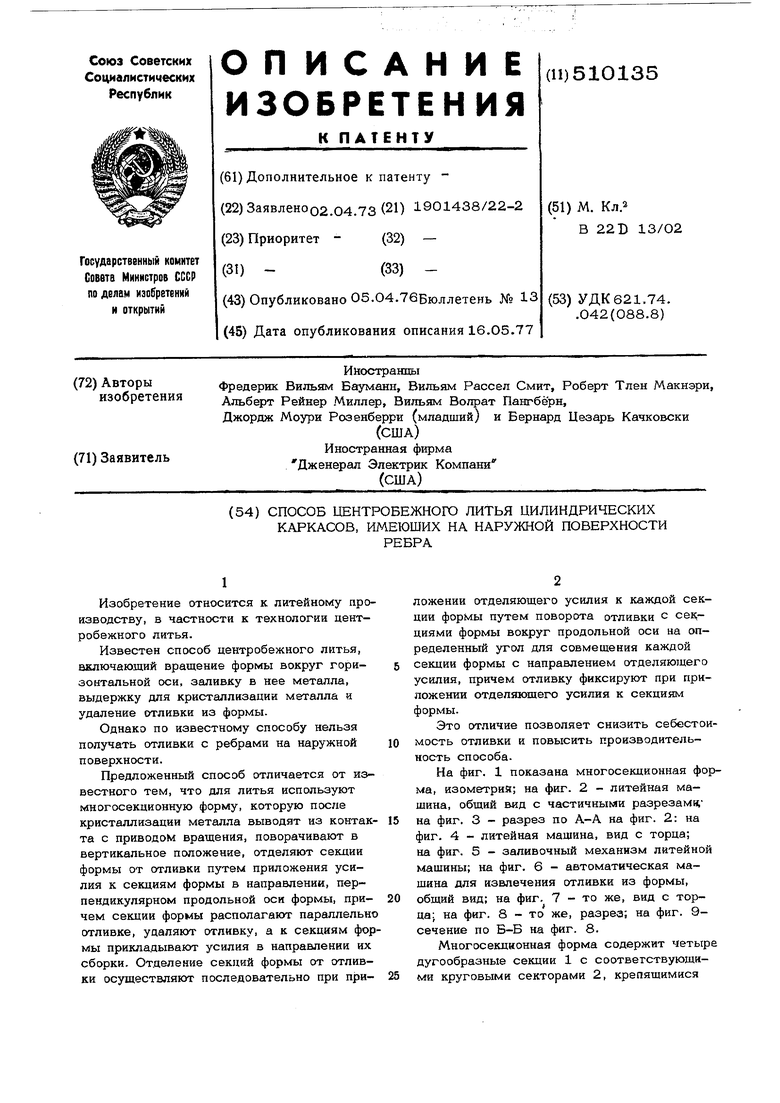

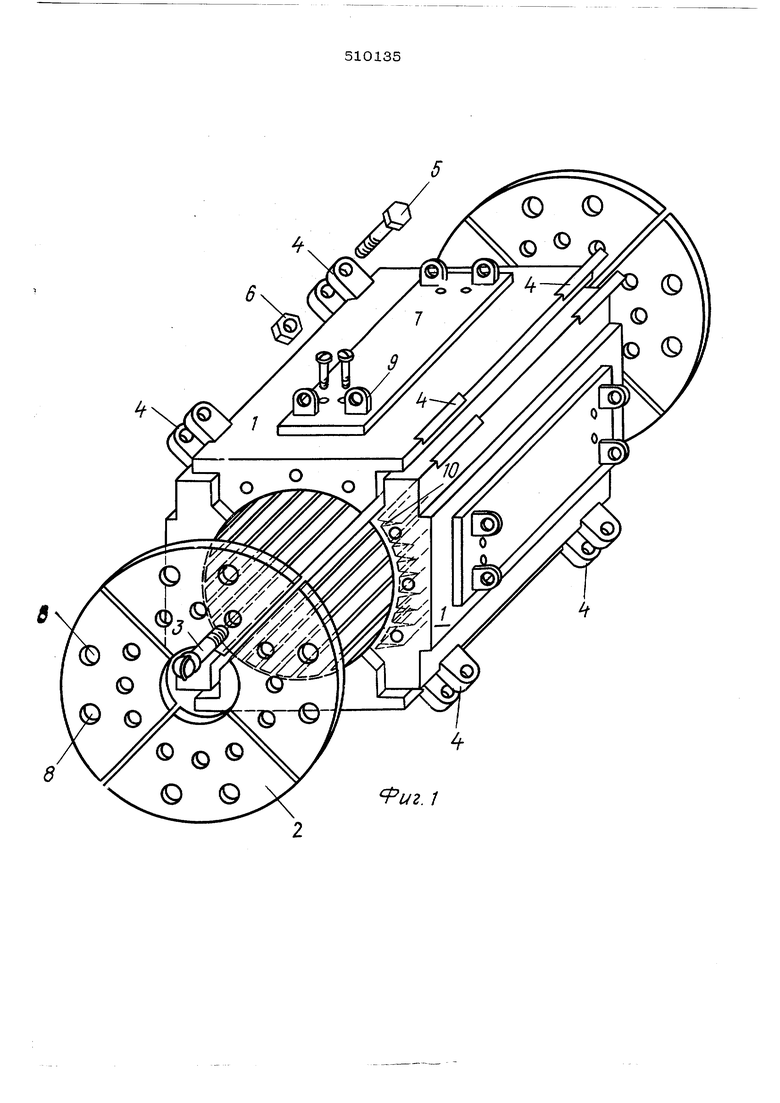

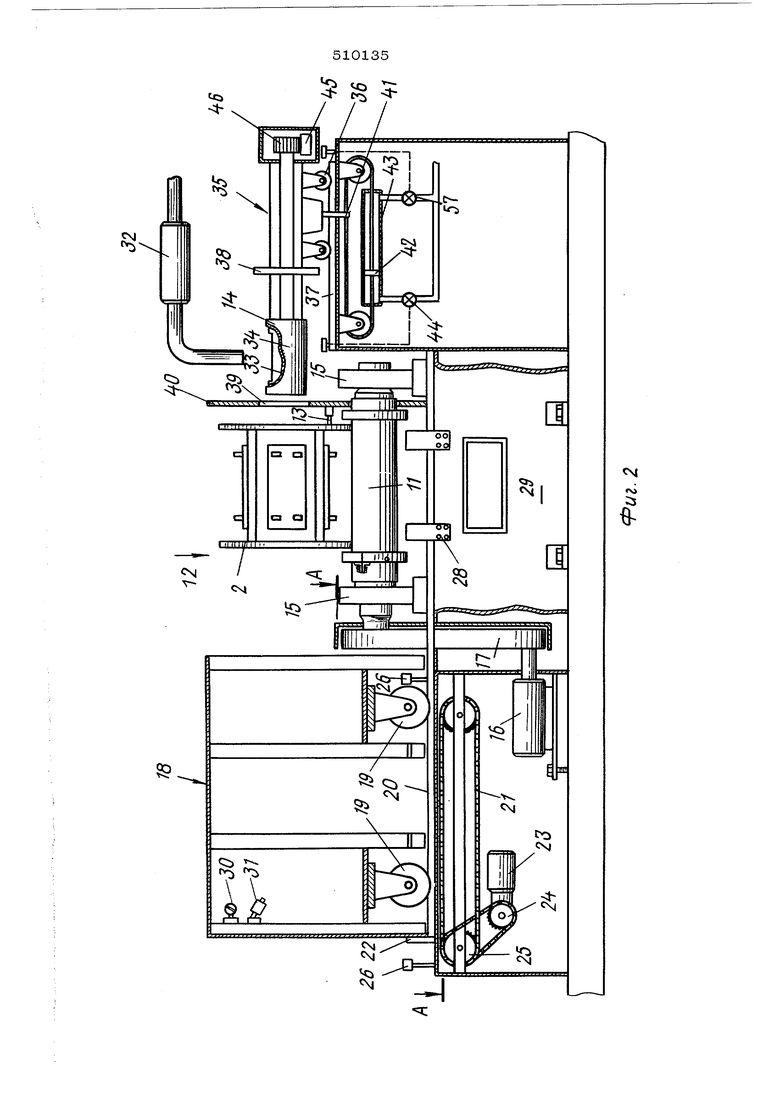

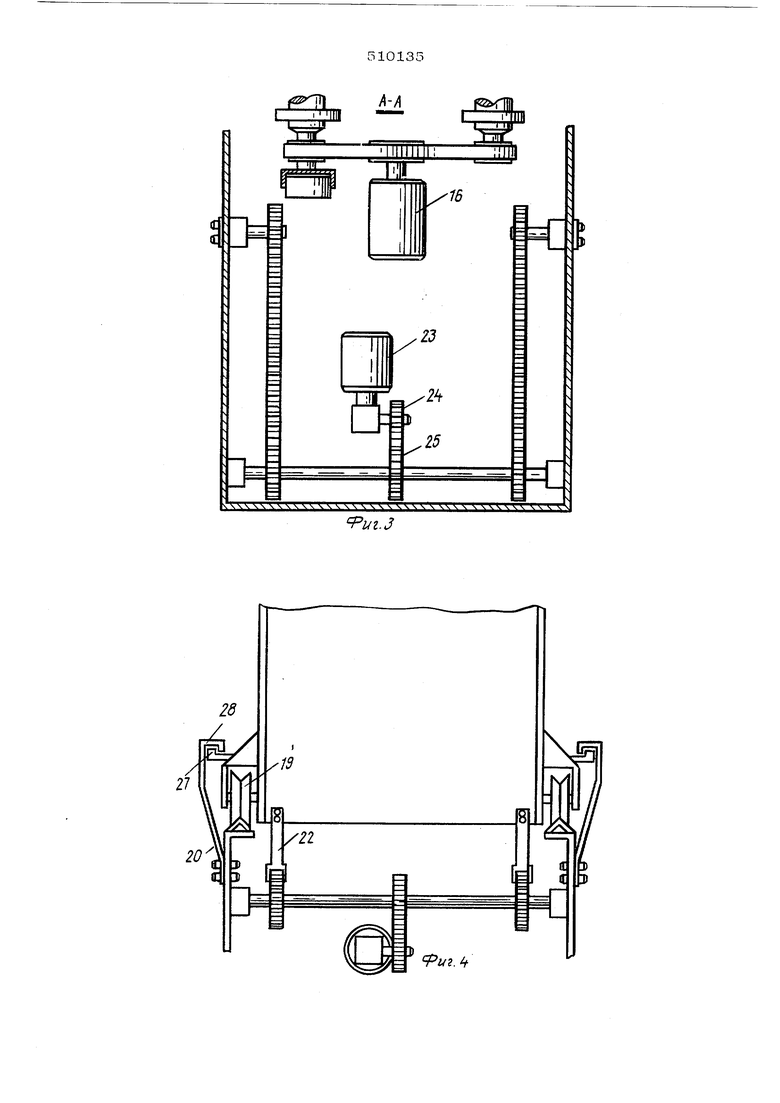

Продольные края каждой секции формы также снабжены аксиально смещенными ушками 4 для болтов 5, Механически скрепляющих конструкции при навинчивании гаек 6. Скоба 7 неподвижно крепится к внешней периферии каждой секции формы для обеспечения отделяющего усилия к секциям формы. В секторах 2 предусматриваются отверстия 8, обеспечивающие прохождение аксиально вытянутых стержней через отверстия 9 в скобах 7. Для обеспечения прохождения отхлаждаю щих ребер, обычно используемых вдоль периферии динамоэлектрической машины, на внутренней поверхности каждой формы сделаны треугольные канавки 10. Стороны канавок скошены под углом 3-5 для обес печения легкого выхода секций из отливки, в то же время скошенные канавки (не пока заны) предусмотрены для формирования участков крепления основания и подсоеди- нительной коробки каркаса двигателя, отливаемого таким же путем. Секции 1 выполняются из литейного чугуна, а секторы 2 - из более твердого материала, например с ли, для снижения их износа во время литья. Для отливки каркасов машины форма помещается на два удлиненные валка 11 литейной машины 12. Валки 11 предпочтительно наклонены под углом менее трех градусов (обычно О 10 ), образуя плоскость для непрерывного контакта кругового сектора с вращающейся поверхностью 13 или кольца, фиксированно прикрепленного на каждом из валков 11, тем самым поддерживая постоянным пролет между кольцом и ковщом 14, подающим расплавленный металл в форму. Таким образом, могут отливаться каркасы машин различной осевой длины без изменения пролета, требуем го для вставки ковша в каждую форму. Обычным образом валки литейной машины монтируются на противоположных концах в подшипниках 15 для обеспечения вращени валков с помощью приводного двигателя IQ через гибкий приводной ремень 17. Кожух 18 используется для ограждения формы во время литья и обычно выполнен в виде прямоугольного закрытого корпуса, смонтированного на колесиках 19 для обес печения продольного перемещения кожуха по рельсам 20 из уголкового проката. При вод для кожуха снабжен звеньями 21, неподвижно крепящимися к задней стороне кожуха с помощью скоб 22, Вращающийся момент передается на звенья цепи с двигателя 23 с помощью приводных звездочек 24

и 25. Конечные выключатели 26, размешенные rio длине прохождения кожуха, используются для контроля работы приводного двигателя 23.

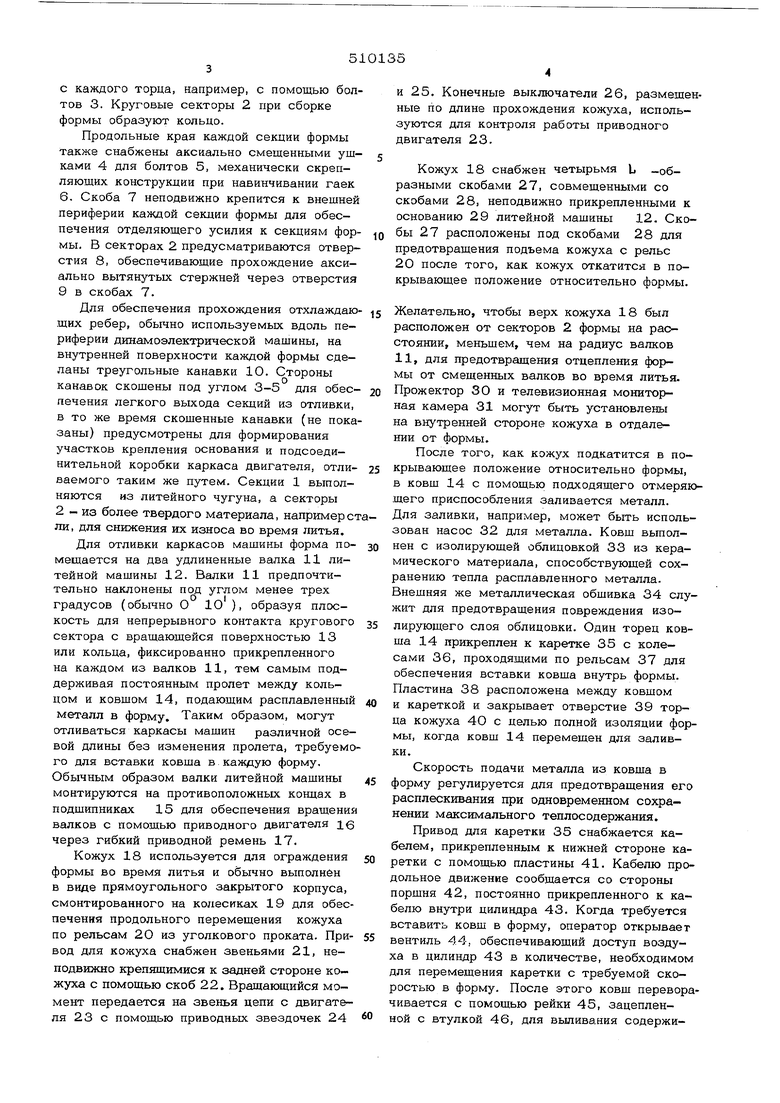

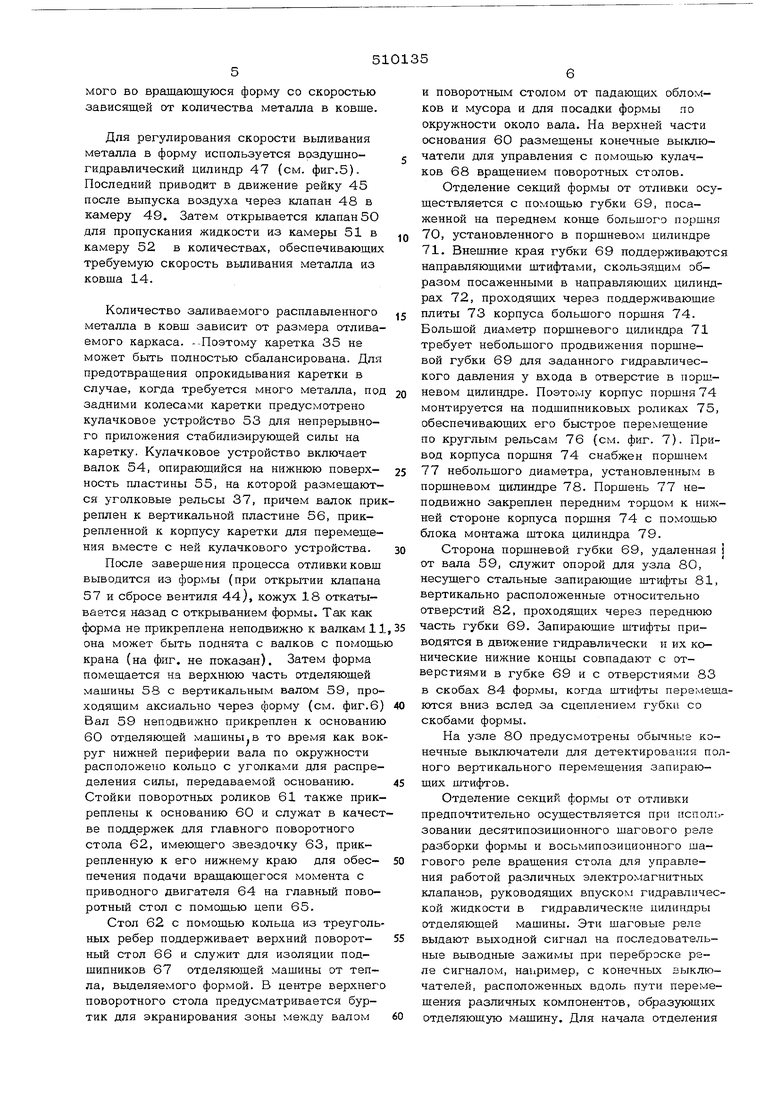

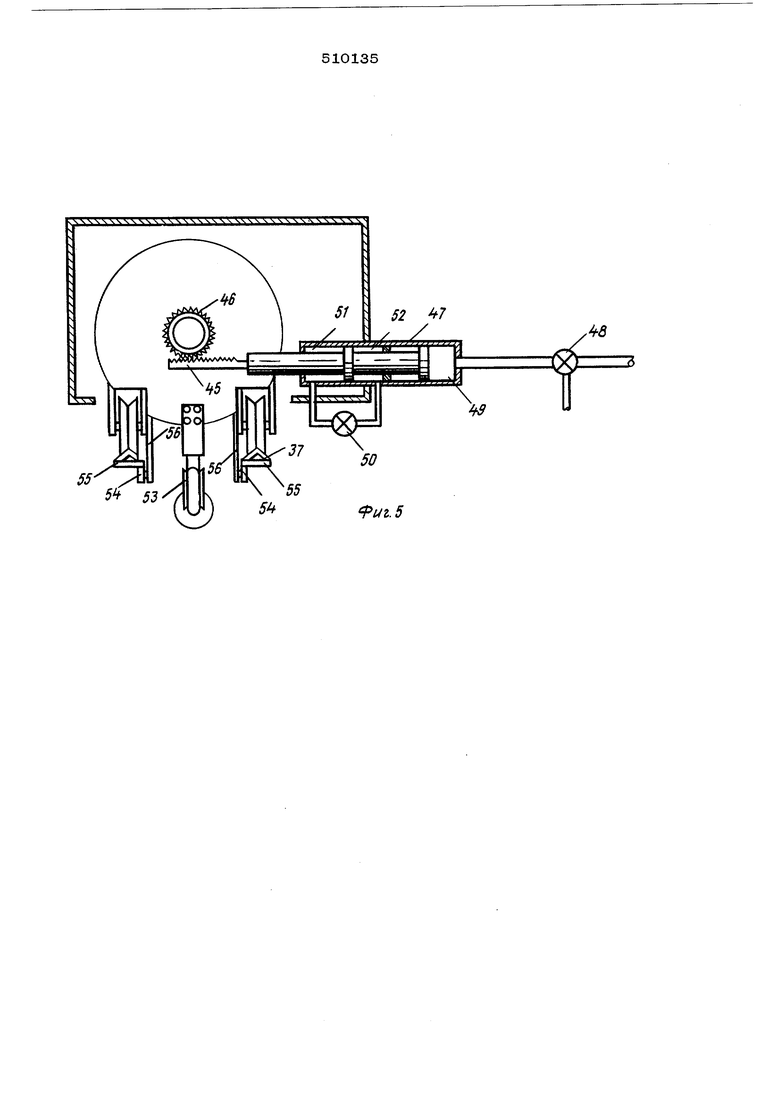

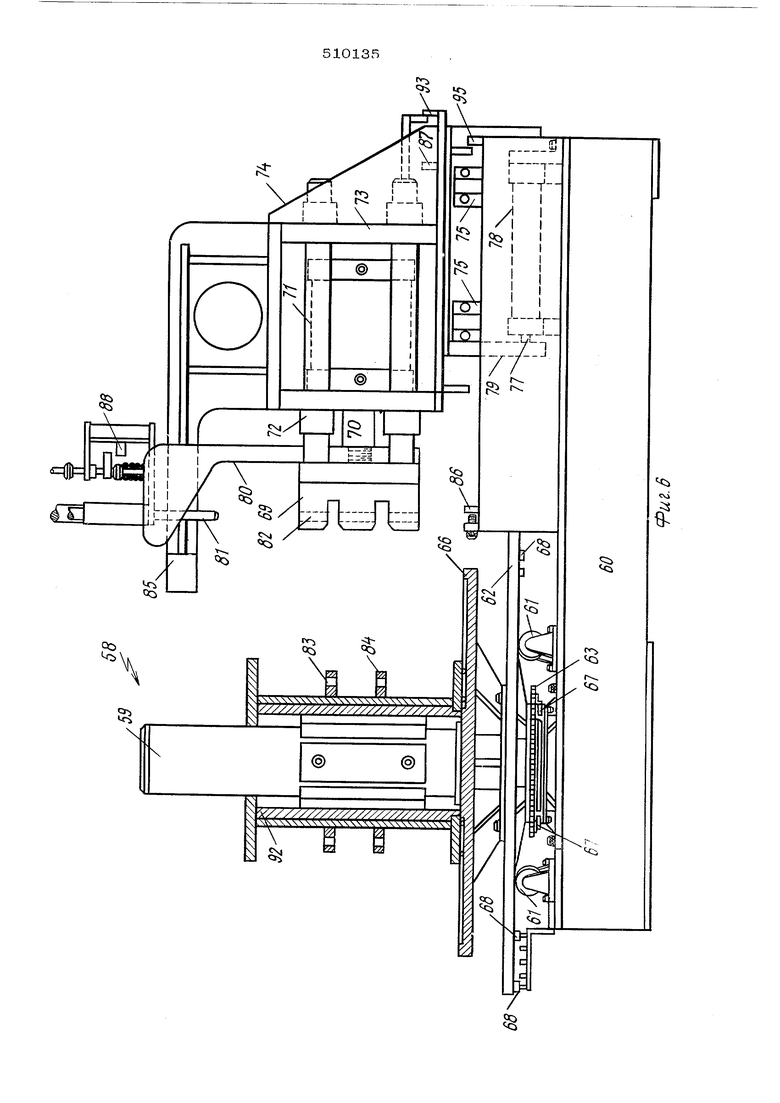

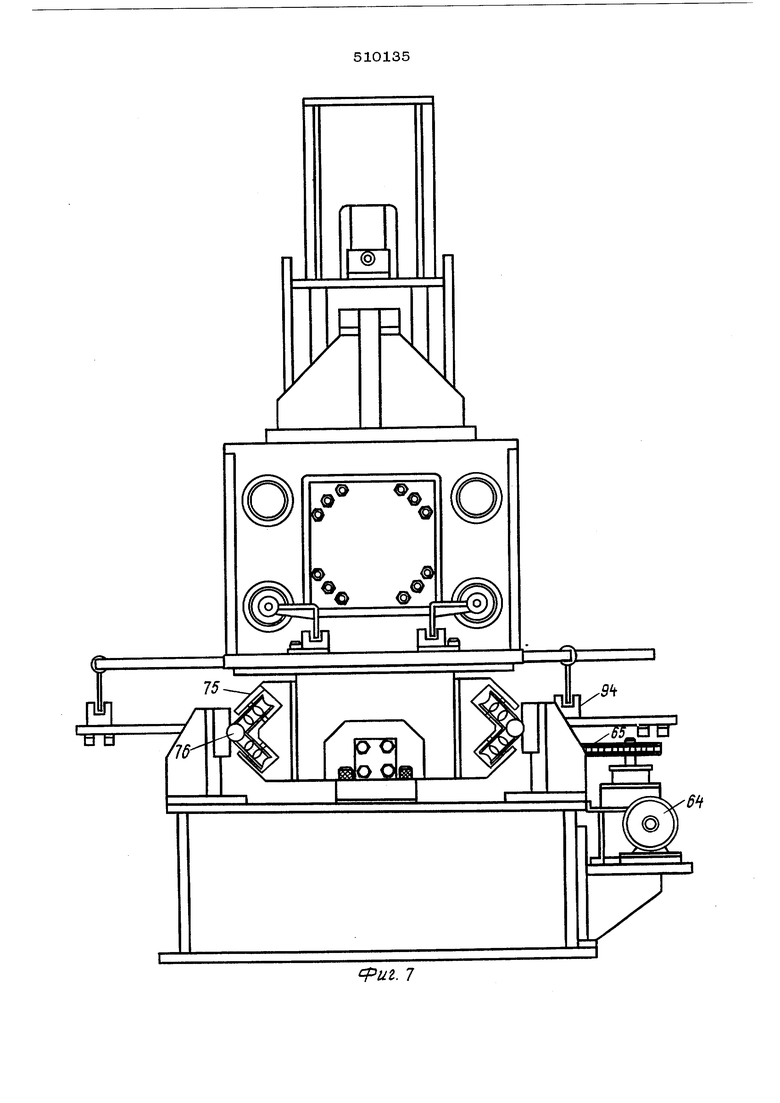

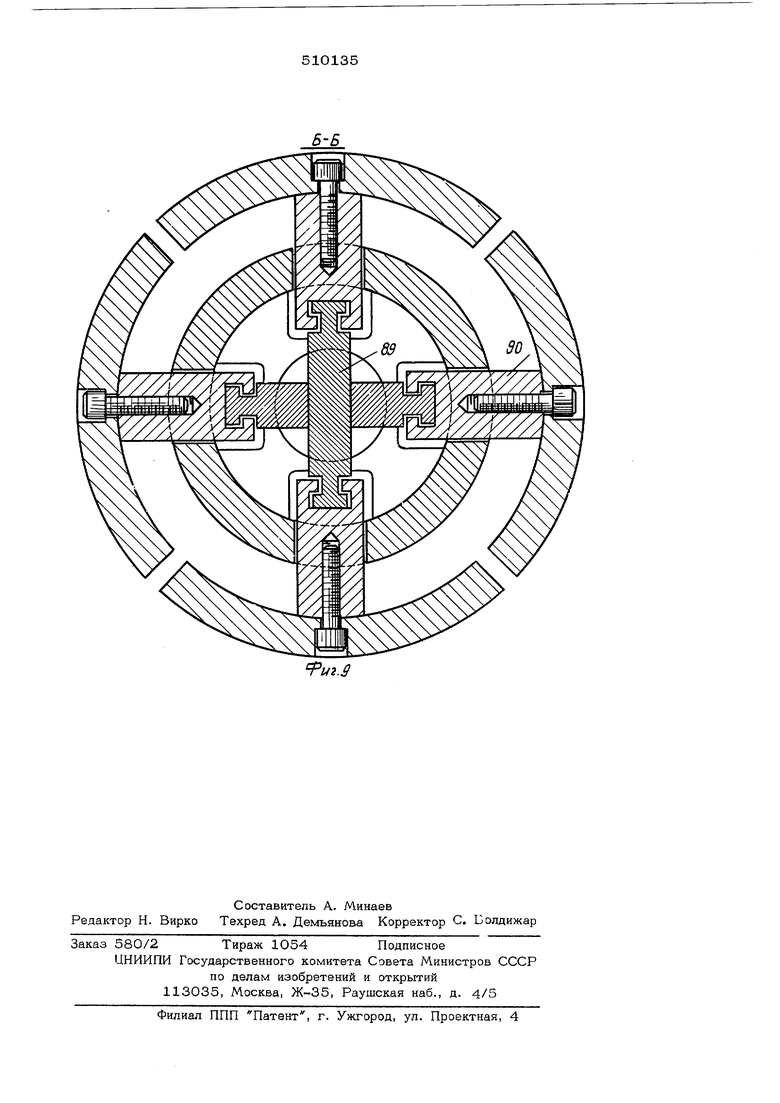

Кожух 18 снабжен четырьмя L -образными скобами 27, совмеш.енными со скобами 28, неподвижно прикрепленными к основанию 29 литей.ной машины 12. Скобы 27 расположены под скобами 28 для предотвращения подъема кожуха с рельс 20 после того, как кожух откатится в покрывающее положение относительно формы. Желательно, чтобы верх кожуха 18 был расположен от секторов 2 формы на расстоянии, меньщем, чем на радиус валков 11, для предотвращения отцепления формы от смещенных валков во время литья. Прожектор 30 и телевизионная мониторная камера 31 могут быть установлены на внутренней стороне кожуха в отдалении от формы. После того, как кожух подкатится в покрывающее положение относительно формы, в ковш 14 с помощью подходящего отмеряющего приспособления заливается металл. Для заливки, например, может быть использован насос 32 для металла. Ковш выполнен с изолирующей облицовкой 33 из керамического материала, способствующей сохранению тепла расплавленного метгшла. Внешняя же металлическая обшивка 34 служит для предотвращения повреждения изолирующего слоя облицовки. Один торец ковща 14 прикреплен к каретке 35 с колесами 36, проходящими по рельсам 37 для обеспечения вставки ковша внутрь формы. Пластина 38 расположена между ковшом и кареткой и закрывает отверстие 39 торца кожуха 40 с целью полной изоляции формы, когда ковш 14 перемещен для заливки. Скорость подачи металла из ковша в форму регулируется для предотвращения его расплескивания при одновременном сохранении максимального теплосодержания. Привод для каретки 35 снабжается кабелем, прикрепленным к нижней стороне каретки с помощью пластины 41. Кабелю продольное движение сообщается со стороны поршня 42, постоянно прикрепленного к кабелю внутри цилиндра 43. Когда требуется вставить ковщ в форму, оператор открывает вентиль 44, обеспечивающий доступ воздуха в цилиндр 43 в количестве, необходимом для перемещения каретки с требуемой скоростью в форму. После этого ковщ переворачивается с помощью рейки 45, зацепленной с втулкой 46, для выливания содержимого во вращающуюся форму со скоростью зависящей от количества металла в ковше. Для регулирования скорости выливания металла в форму используется воздушногидравлический цилиндр 47 (см. фиг.5). Последний приводит в движение рейку 45 после выпуска воздуха через клапан 48 в камеру 49. Затем открывается клапан 50 для пропускания жидкости из камеры 51 в камеру 52 в количествах, обеспечивающих требуемую скорость вьшивания металла из ковша 14. Количество заливаемого расплавленного металла в ковш зависит от размера отлива емого каркаса. - Поэтому каретка 35 не может быть полностью сбалансирована. Для предотвращения опрокидывания каретки в случае, когда требуется много металла, по задними колесами каретки предусмотрено кулачковое устройство 53 для непрерывного приложения стабилизирующей силы на каретку. Кулачковое устройство включает валок 54, опирающийся на нижнюю поверхность пластины 55, на которой размещаются уголковые рельсы 37, причем валок при реплен к вертикальной пластине 56, прикрепленной к корпусу каретки для перемещения вместе с ней кулачкового устройства. После завершения процесса отливки ковш выводится из формы (при открытии клапана 57 и сбросе вентиля 44), кожух 18 откатывается назад с открыванием формы. Так как форма не прикреплена неподвижно к валкам 1 она может быть поднята с валков с помощь крана (на фиг. не показан). Затем форма помещается на верхнюю часть отделяющей машины 58 с вертикальным валом 59, про ходящим аксиально через форму (см, фиг.6 Вал 59 неподвижно прикреплен к основанию 60 отделяющей машины в то время как вок руг нижней периферии вала по окружности расположено кольцо с уголками для распределения силы, передаваемой основанию. Стойки поворотных роликов 61 также прик реплены к основанию 60 и служат в качес ве подд ержек для главного поворотного стола 62, имеющего звездочку 63, прикрепленную к его нижнему краю для обеспечения подачи вращающегося момента с приводного двигателя 64 на главный поворотный стол с помощью цепи 65. Стол 62 с помощью кольца из треуголь ных ребер поддерживает верхний поворотный стол 66 и служит для изоляции подшипников 67 отделяющей машины от тепла, выделяемого формой. В центре верхнег поворотного стола предусматривается буртик для экранирования зоны между валом И поворотным столом от падающих обломков и мусора и для посадки формы по окружности около вала. На верхней части основания 60 размещены конечные выключатели для управления с помощью кулачков 68 вращением поворотных столов. Отделение секций формы от отливки осуществляется с помощью губки 69, посаженной на переднем конце большого поршня 70,установленного в поршневом цилиндре 71.Внешние края губки 69 поддерживаются направляющими щтифтами, скользящим образом посаженными в направляющих цилиндрах 72, проходящих через поддерживающие плиты 73 корпуса большого поршня 74. Большой диаметр поршневого цилиндра 71 требует небольшого продвижения поршневой губки 69 для заданного гидравлического давления у входа в отверстие в поршневом цилиндре. Поэтому корпус поршня 74 монтируется на подшипниковых роликах 75, обеспечивающих его быстрое перемещение по круглым рельсам 76 (см. фиг. 7). Привод корпуса поршня 74 снабжен поршнем 77 небольшого диаметра, установленным в поршневом цилиндре 78. Поршень 77 неподвижно закреплен передним торцом к нижней стороне корпуса поршня 74 с помощью блока монтажа штока цилиндра 79. Сторона поршневой губки 69, удаленная i от вала 59, служит опорой для узла 80, несущего стальные запирающие штифты 81, вертикально расположенные относительно отверстий 82, проходящих через переднюю часть губки 69. Запирающие штифты приводятся в движение гидравлически и их конические нижние концы совпадают с отверстиями в губке 69 и с отверстиями 83 в скобах 84 формы, когда штифты перемещаются вниз вслед за сцеплением губк со скобами формы. На узле 80 предусмотрены обычные конечные выключатели для детектирования полного вертикального перемещения запирающих штифтов. Отделение секций формы от отливки предпочтительно осуществляется при использовании десятипозиционного шагового реле разборки формы и восьмипозиционного шагового реле вращения стола для управления работой различных электромагнитных клапанов, руководящих впуском гидравлической жидкости в гидравлические цилиндры отделяющей машины. Эти шаговые реле выдают выходной сигнал на последовательные выводные зажимы при переброске реле сигналом, наиример, с конечных выключателей, расположенных вдоль пути перемещения различных компонентов, образующих отделяющую машину. Для начала отделения

7

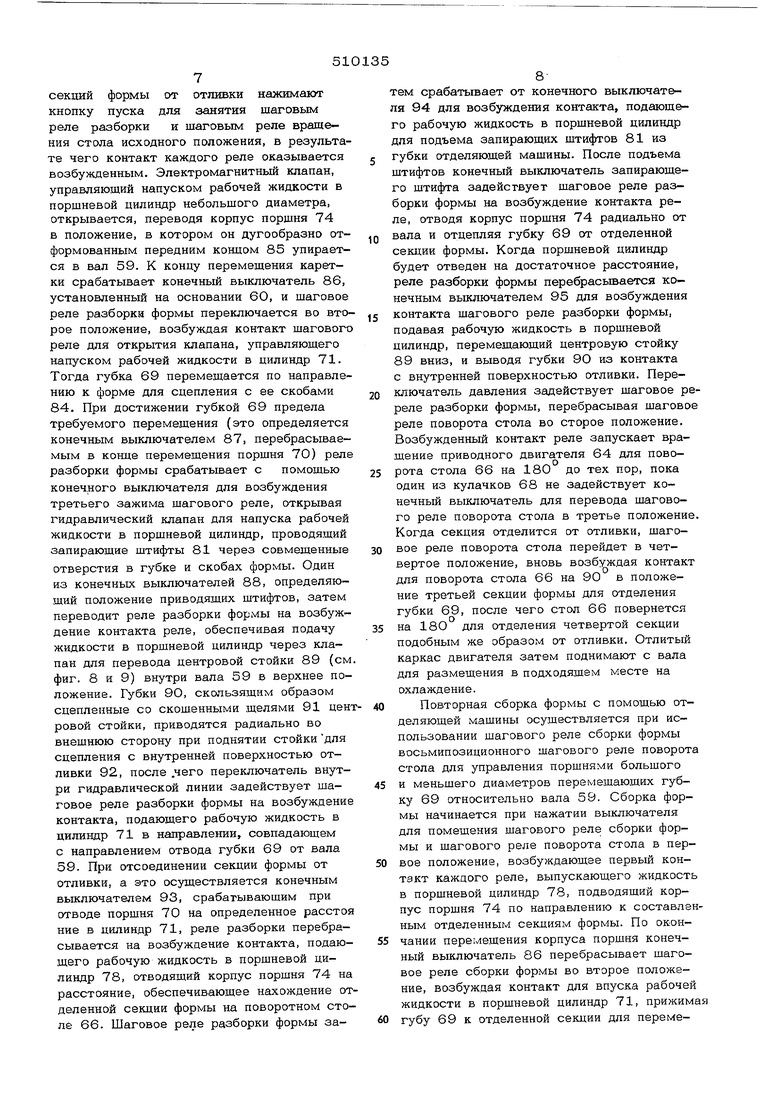

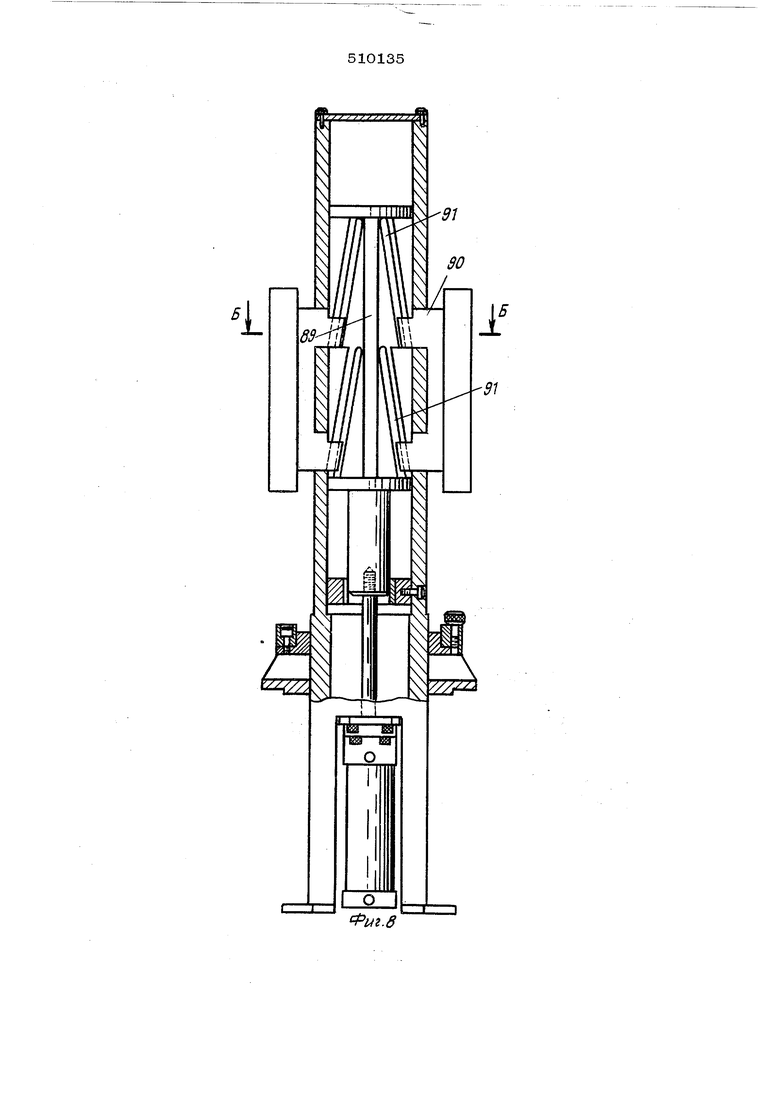

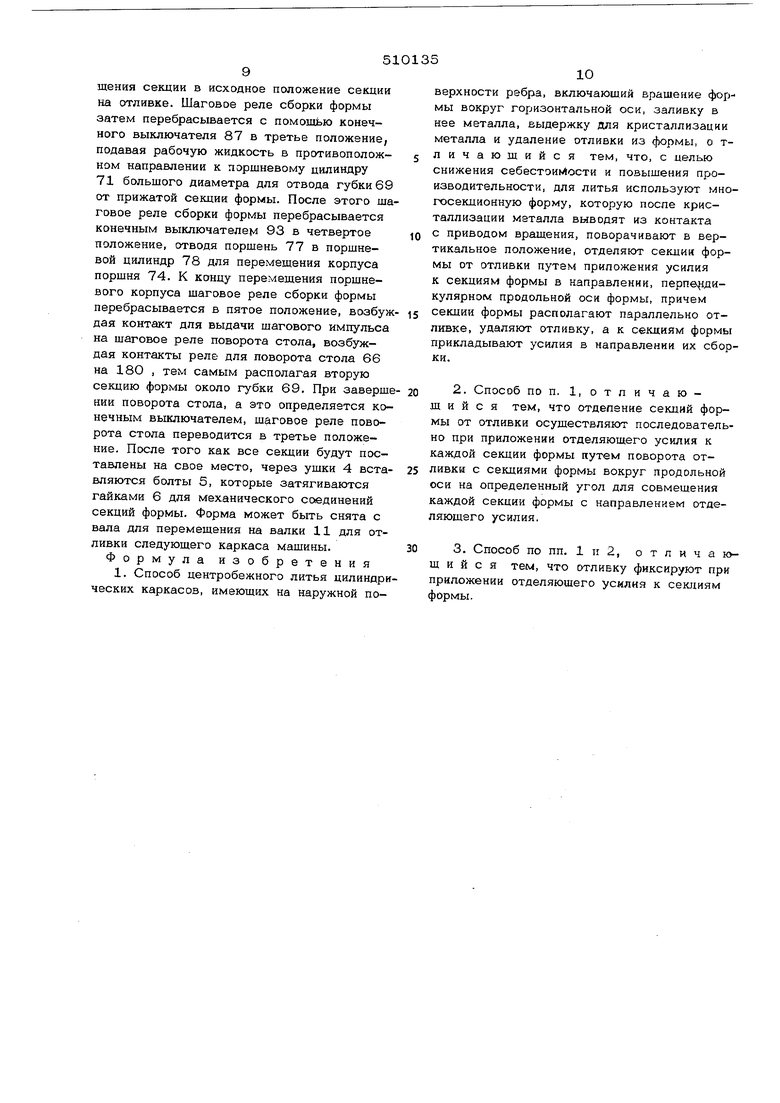

секций формы от отливки нажимают кнопку пуска для занятия шаговым реле разборки и шаговым реле вращения стола исходного положения, в результате чего контакт каждого реле оказывается возбужденным. Электромагнитный клапан, управляющий напуском рабочей жидкости в поршневой цилиндр небольшого диаметра, открывается, переводя корпус поршня 74 в положение, в котором он дугообразно отформованным передним концом 85 упирается в вал 59. К концу перемещения каретки срабатывает конечный выключатель 86, установленный на основании 60, и шаговое реле разборки формы переключается во второе положение, возбуждая контакт шагового реле для открытия клапана, управляющего напуском рабочей жидкости в цилиндр 71. Тогда губка 69 перемещается по направлению к форме для сцепления с ее скобами 84. При достижении губкой 69 предела требуемого перемещения (это определяется конечным выключателем 87, перебрасываемым в конце перемещения поршня 70) реле разборки формы срабатывает с помощью конечного выключателя для возбуждения третьего зажима шагового реле, открывая гидравлический клапан для напуска рабочей жидкости в поршневой цилиндр, проводящий запирающие штифты 81 через совмещенные отверстия в губке и скобах формы. Один из конечных выключателей 88, определяющий положение приводящих штифтов, затем переводит реле разборки формы на возбуждение контакта реле, обеспечивая подачу жидкости в поршневой цилиндр через клапан для перевода центровой стойки 89 (см фиг. 8 и 9) внутри вала 59 в верхнее положение. Губки 9О, скользящим образом сцепленные со скошенными щелями 91 центровой стойки, приводятся радиально во внешнюю сторону при поднятии стойки для сцепления с внутренней поверхностью отливки 92, после .чего переключатель внутри гидравлической линии задействует шаговое реле разборки формы на возбуждение контакта, подающего рабочую жидкость в цилиндр 71 в направлении, совпадающем с направлением отвода губки 69 от вала 59. При отсоединении секции формы от отливки, а это осуществляется конечным выключателем 93, срабатывающим при отводе поршня 70 на определенное расстоя ние в цилиндр 71, реле разборки перебрасывается на возбуждение контакта, подающего рабочую жидкость в порщневой цилиндр 78, отводящий корпус поршня 74 на расстояние, обеспечивающее нахождение отделенной секции формы на поворотном столе 66. Шаговое реле разборки формы за8

тем срабатывает от конечного выключателя 94 для возбуждения контакта, подающего рабочую жидкость в поршневой цилиндр для подъема запирающих штифтов 81 из

губки отделяющей мащины. После подъема щтифтов конечный выключатель запирающего штифта задействует шаговое реле разборки формы на возбуждение контакта реле, отводя корпус поршня 74 радиально от

вала и отцепляя губку 69 от отделенной секции формы. Когда поршневой цилиндр будет отведен на достаточное расстояние, реле разборки формы перебрасьшается конечным выключателем 95 для возбуждения

контакта шагового реле разборки формы, подавая рабочую жидкость в поршневой цилиндр, перемещающий центровую стойку 89 вниз, и выводя губки 90 из контакта с внутренней поверхностью отливки. Переключатель давления задействует шаговое ререле разборки формы, перебрасывая шаговое реле поворота стола во сторое положение. Возбужденный контакт реле запускает вращение приводного двигателя 64 для поворота стола 66 на 180 до тех пор, пока один из кулачков 68 не задействует конечный выключатель для перевода щагового реле поворота стола в третье положение. Когда секция отделится от отливки, щаговое реле поворота стола перейдет в четвертое положение, вновь возбуждая контакт для поворота стола 66 на 90 в положение третьей секции формы для отделения губки 69, после чего стол 66 повернется

на 18О для отделения четвертой секции подобным же образом от отливки. Отлитый каркас двигателя затем поднимают с вала для размещения в подходящем месте на охлаждение.

Повторная сборка формы с помощью отделяющей машины осуществляется при использовании шагового реле сборки формы восьмипозиционного шагового реле поворота стола для управления поршнями большого

и меньшего диаметров перемещающих губку 69 относительно вала 59. Сборка формы начинается при нажатии выключателя для помещения шагового реле сборки формы и шагового реле поворота стола в первое положение, возбуждающее первый контакт каждого реле, выпускающего жидкость в поршневой цилиндр 78, подводящий корпус поршня 74 по направлению к составленным отделенным секциям формы. По окон-

чании перемещения корпуса поршня конечный выключатель 86 перебрасывает шаговое реле сборки формы во второе положение, возбуждая контакт для впуска рабочей жидкости в поршневой цилиндр 71, прижимая

губу 69 к отделенной секции для перемещения секции в исходное положение секции на отливке. Шаговое реле сборки формы затем перебрасывается с помощью конечного выключателя 87 в третье положение, подавая рабочую жидкость в противоположном направлении к поршневому цилиндру 71 большого диаметра для отвода губки 69 от прижатой секции формы. После этого ша говое реле сборки формы перебрасывается конечным выключателем 93 в четвертое положение, отводя поршень 77 в поршневой цилиндр 78 для перемещения корпуса поршня 74. К концу перегиещения поршневого корпуса шаговое реле сборки формы перебрасывается в пятое положение, возбуж дая контакт для выдачи шагового импульса на шаговое реле поворота стола, возбуждая контакты реле для поворота стола 66 на 180 , тем самым располагая вторую секцию формы около губки 69. При заверш НИИ поворота стола, а это определяется конечным выключателем, шаговое реле поворота стола переводится в третье положение. После того как все секции будут поставлены на свое место, через ушки 4 вста вляются болты 5, которые затягиваются гайками 6 для механического соединений секций формы. Форма может быть снята с вала для перемещения на валки 11 для отливки следующего каркаса машины. Формула изобретения 1. Способ центробежного литья цилиндр ческих каркасов, имеюших на наружной поверхности ребра, включаюш ий врашение формы вокруг горизонтальной оси, заливку в нее металла, выдержку для кристаллизации металла и удаление отливки из формы, о тличаюшийся тем, что, с целью снижения себестоимости и повышения производительности, для литья используют многосекционную форму, которую поспе кристаллизации металла выводят из контакта с приводом вращения, поворачивают в вертикальное положение, отделяют секции формы от отливки путем приложения усилия к секциям формы в направлении, перпе дккулярном продольной оси формы, причем секции формы располагают параллельно отливке, удаляют отливку, а к секциям формы прикладывают усилия в направлении их сборки. 2. Способ по п. 1, отличающийся тем, что отделение секций формы от отливки осуществляют последовательно при приложении отделяющего усилия к каждой секции формы путем поворота отливкн с секциями формы вокруг продольной оси на определенный угол для совмешения каждой секции формы с направлением отделяющего усилия. 3. Способ по пп. 1и2, отличающийся тем, что отливку фиксируют при приложении отделяющего усилия к сешхиям формы. иг. 1

CM

«v

:5

|ГТТ

|ДШ1

16

И (С

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для центробежного литья | 1973 |

|

SU539509A3 |

| Установка для удаления отливки преимущественно из центробежных секционных форм | 1973 |

|

SU517233A3 |

| Горизонтальная машина для центробежного литья | 1973 |

|

SU473338A3 |

| АВТОМАТ ДЛЯ СБОРКИ, ЗАЛИВКИ И ВЫБИВКИ ОБОЛОЧКОВЫХ ФОРМ | 1968 |

|

SU212474A1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ КОКИЛЬНОГО ЛИТЬЯ | 1973 |

|

SU374116A1 |

| Шрифтолитейная машина для отливки литер из пластмассы | 1970 |

|

SU322037A1 |

| Автоматический химический анализатор | 1973 |

|

SU549091A3 |

| Устройство для изготовления браслетов покрышек пневматических шин | 1977 |

|

SU700055A3 |

.fj

/24 Л5

и:

г/г.

Фш.в

иг.д

Авторы

Даты

1976-04-05—Публикация

1973-04-02—Подача