Рычаг 19 подпружинен вверх пружиной 24, второй конец которой закреплен на кронштейне 25, установленном на корпусе 1. На корпусе 1 установлены датчики 26, 27 и механизм сжатия 28.

Сварочная головка работает следующим образом.

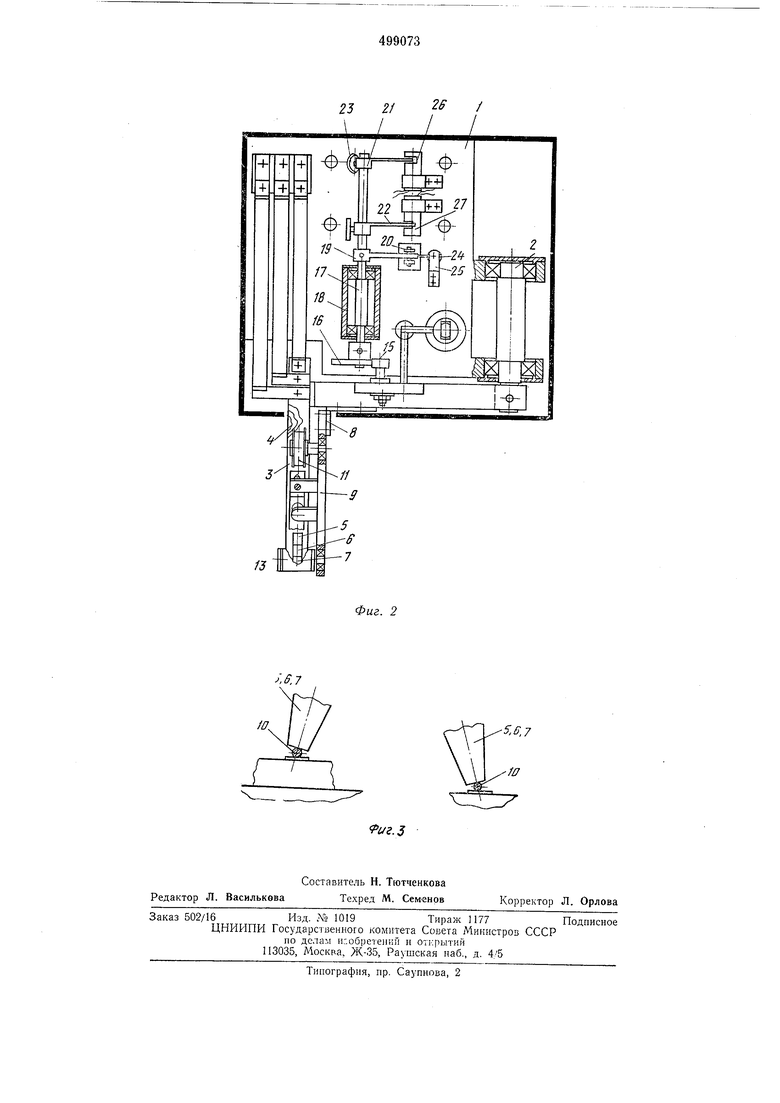

Оператор специальной педалью или ручкой тянет рычаг 19 вниз до специального упора. При этом ось 17 поворачивается на угол, определяемый положением нижнего и верхнего упоров педали или ручки и соответственно профилем кулачка 16. Обкатывая профиль кулачка 16 роликом 15, держатель 3, вращаясь с осью 2, опускается до касания электродов с проволокой 10 контактной площадкой монтируемого прибора. Профиль кулачка 16 выполнен таким, что между кулачком 16 и роликом 15 в данном положении образуется зазор.

Флажок 22 заходит в датчик 27, который дает сигнал в электросхему на подачу сварочного импульса, разжим губок 13 механизма 9 подачи и обрыва проволоки, удерживающих проволоку 10.

После приварки свободного конца проволоки 10 держатель 3 поднимается при отпускании педали или ручки, и флажок 21 заходит в датчик 26, который дает сигнал на переключение режима сварки.

После этого оператор, перемещая монтируемый прибор второй контактной площадкой под электроды 5, 6 и 7, натягивает проволоку 10, сматывая ее с катушки 11, совмещает контактную площадку прибора с электродами, опускает держатель 3, при этом флажок 22 при заходе в датчик 27 дает команду на второй сварочный импульс и после него на обрыв проволоки 10, а после подъема флажок 21 при заходе в датчик 26 дает команду на

подачу проволоки 10 под рабочий торец электродов 5, 6, 7.

Нагрузка на свариваемые элементы устанавливается механизмом сжатия 28. Вес держателя 3 несколько превышает вес, необходимый для максимальной нагрузки на электроды 5, 6, 7. Для уменьшения этой нагрузки до минимального предела используется механизм сжатия 28, обеспечивающий расчетный диапазон давлений на свариваемые элементы. Значительное снижение веса подвижных частей и силы трения достигается благодаря установке держателя 3 на оси 2, закрепленной в шарикоподшипниках.

Г-образная форма держателя 3 позволяет расположить токоподводы с механизмом подачи и обрыва проволоки таким образом, что обеспечивается подача проволоки с одновременным расположением оси качания 2 параллельно общей оси электродов. Ось качания 2 держателя 3 должна быть параллельна общей оси электродов для того, чтобы при разновысокости контактных площадок, соединяемых проволочной перемычкой, все три электрода 5, 6 и 7 контактировали с привариваемой проволокой 10, что ведет к улучщению качества сварки.

Формула изобретения

Сварочная головка, содержащая корпус и связанный с механизмом сжатия держатель с .тремя изолированными электродами, отличающаяся тем, что, с целью повышения производительности и качества сварки, дер}катель выполнен в виде лежащего в горизонтальной плоскости Г-образного рычага, несущего на одном плече электроды, ось которых параллельна этому плечу, а другое плечо закреплено в корпусе с возможностью качания

вокруг оси, параллельной оси электродов.

13

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Устройство для микросварки | 1977 |

|

SU732103A1 |

| Устройство для микросварки | 1984 |

|

SU1164024A2 |

| Сварочная головка | 1974 |

|

SU529922A1 |

| Устройство для микросварки | 1978 |

|

SU825296A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Сварочная головка | 1972 |

|

SU437592A1 |

| Устройство для приварки мостков из микропроволоки к контактным площадкам | 1984 |

|

SU1199543A1 |

| Устройство для микросварки | 1979 |

|

SU872120A1 |

.Sj

Авторы

Даты

1976-01-15—Публикация

1974-01-04—Подача