Изобретение относится к оборудованию для сборки полупроводниковых приборов и интегральных микросхем, а именно к установкам для ультразвуковой микросварки.

Известен способ ультразвуковой сварки преимущественно проволочных выводов к контактным площадкам интегральных схем (Авторское свидетельство SU1230043A, МПК В23K 20/10 оп. 24.09.84), в котором описан способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов, заключающийся в следующем: к соединяемым элементам с помощью ультразвукового электрода прикладывают внешнее статическое давление, подают в зону соединения ультразвуковые колебания и пропускают электрический ток через оба соединяемых элемента, а величина тока составляет 0.8-0.9 от величины тока расплавления более легкоплавкого элемента, при этом контакт для пропускания тока подводится непосредственно к контактной площадке прибора.

В случае, если контактные площадки прибора сопоставимы с размерами проводника, нет возможности подвести к ним контакт, а также если контакт можно подвести к контактным площадкам прибора, то при малых толщинах покрытия контактных площадок они разрушаются под воздействием заданной величины пропускаемого электрического тока.

Известна автоматическая установка для присоединения проволочных выводов, преимущественно внахлест (Авторское свидетельство SU1625630, МПК В25K 31/02, 1991 г.), содержащая координатный стол с приводами, сварочную головку, включающую инструмент с держателем, двуплечий рычаг и контакт запуска сварки, механизм перемещения сварочной головки, механизм подъема инструмента, узел зажима проволоки губками, блок управления, при этом, для расширения технологических возможностей, установка снабжена приводным механизмом поворота проволоки, который расположен на одном плече двуплечего рычага с возможностью взаимодействия с узлом зажима проволоки, на другом плече двуплечего рычага размещен механизм подъема инструмента с возможностью взаимодействия с контактом запуска сварки, а губки узла зажима проволоки установлены над инструментом, при этом ось их вращения совмещена с осью инструмента.

Корпус известной установки выполнен в виде стойки, и все рабочие узлы закреплены с помощью отдельных кронштейнов, что усложняет конструкцию, повышает ее металлоемкость, увеличивая массу, которая, в свою очередь, снижает скорость срабатывания исполнительных механизмов, а это влияет на качество сварки.

В качестве прототипа выбрана установка для микросварки (Патент на полезную модель RU15970U1, МПК B23K 31/02, оп. 27.11.2000 г.), содержащая корпус, установленный на опорной плите, сварочную головку, включающую инструмент, держатель и двуплечий рычаг, установленные в центрах, механизм вертикального перемещения, узел зажима проволоки с губками, оптическую головку, манипулятор перемещения свариваемого прибора, монтажный столик, блок управления, в которой корпус снабжен п-образным несущим основанием, на котором смонтированы сварочная головка, каретка ее горизонтального перемещения, совпадающего с направлением формирования проволочной перемычки, манипулятор, монтажный столик, а в нише п-образного основания установлен блок управления, двуплечий рычаг и держатель инструмента установлены в трех центрах, средний из которых - общий, смонтированных на кронштейне соосно друг другу и находящихся в одной горизонтальной плоскости с рабочим торцом сварочного инструмента, манипулятор выполнен в виде двух полых валов, взаимно перемещающихся по направляющим в вертикальной плоскости, причем нижний вал с одного конца соединен шарнирно с нижней ручкой манипулятора, при этом шарнир с помощью маховика имеет возможность вращения вокруг вертикальной оси вала, а верхний вал соединен также через шарнир с монтажным столиком, который вместе с шарниром имеет возможность вращения вокруг вертикальной оси вала, причем верхний вал через дополнительный шарнир соединен с п-образным несущим основанием.

Задачей, решаемой предлагаемым изобретением, по сравнению с установкой-прототипом, является расширение технологических возможностей установки, в частности разрешение следующих технологических проблем при сборке полупроводниковых приборов:

1. Из-за тенденции уменьшения размеров (габаритов) контактных площадок в приборе за счет увеличения их интеграции (например: монтаж проволочных перемычек диаметром 40 мкм на контактные площадки размером 40×40 мкм) присоединение проволочных проводников с помощью ультразвуковой сварки затруднен, в виду того, что длина сварного соединения должна составлять не менее 2-2,5 диаметров проволочного проводника, так как при меньших размерах длины сварного соединения сварка не происходит или будет нестабильной. С этой целью в зону образования сварного соединения необходимо ввести локальную тепловую энергию для активации процесса сварки, например дополнительным разогревом соединяемых элементов при ультразвуковой сварке. Это может достигаться за счет одновременного подвода электрического контакта с помощью специального электрода к проволочному проводнику или к контактной площадке прибора, а также к ультразвуковому инструменту и пропусканием через них сварочного тока, при этом будет происходить активация ультразвуковой сварки с помощью подогрева зоны сварки электрическим током.

2. Подвод контакта к контактной площадке прибора и дальнейшее пропускание электрического тока через материал площадки во время сварки в известном способе ультразвуковой сварки проблематичен, т.к. при изготовлении полупроводниковых приборов уменьшаются толщины контактных площадок выполненные из драгметаллов с целью уменьшения производственных издержек, например толщина покрытий контактных площадок в приборе может составлять 0,05 мкм - покрытие иммерсионным золотом или серебром (в том числе толщина материалов, нанесенных с помощью технологии напыления, также составляет до 0,05 мкм), в этом случае покрытия контактных площадок такой толщины затрудняет образование сварного соединения при ультразвуковой сварке, пластическая деформация при образовании сварного соединения, то есть взаимное течение материалов, становится незначительным для образования общих связей, и с этой целью необходима дополнительная активация процесса сварки за счет ввода в зону сварки локальной дополнительной тепловой энергии.

Таким образом, указанная задача решается установкой для ультразвуковой микросварки, содержащей корпус, снабженный п-образным несущим основанием, установленный на опорной плите, сварочную головку, включающую держатель ультразвукового преобразователя с закрепленным в нем сварочным инструментом для ультразвуковой сварки и двуплечий рычаг, установленные в соосных друг другу центрах, механизм вертикального и горизонтального перемещения, узел зажима проволоки с губками, оптическую головку, манипулятор перемещения свариваемого прибора, монтажный подогреваемый столик, ультразвуковой генератор и источник тока, в которой, согласно предложению, рядом со сварочным инструментом установлен закрепленный в держателе контактный электрод, причем рабочий торец контактного электрода отстоит от рабочего торца сварочного инструмента по оси Z на величину не менее величины осадки проводника при сварке, при этом контактный электрод имеет возможностью перемещения относительно сварочного инструмента по осям Х, Y, Z, а также возможность задания регулируемого статического давления на проводник при сварке, причем держатель контактного электрода закреплен на дополнительном двуплечем рычаге и электрически изолирован от корпуса установки, при этом держатель ультразвукового преобразователя и держатель контактного электрода электрически соединены с выходами источника тока, а площадь контактной поверхности рабочего торца контактного электрода больше площади контактной поверхности рабочего торца сварочного инструмента.

Существенные признаки изобретения следующим образом влияют на достигаемый технический результат:

1. Возможность перемещения контактного электрода и регулировки по осям Х, У, Z относительно сварочного инструмента позволяет приближать или удалять контактный электрод и сварочный инструмент друг от друга по осям Х, У в зависимости от условий монтажа, а также выставлять необходимое рассогласование между ними по оси Z. В последнем случае необходимо, чтобы расстояние между рабочим торцом контактного электрода и рабочим торцом сварочного инструмента по оси Z составляло не менее величины осадки проводника при ультразвуковой сварке так как, если на одной из контактных площадок требуется только ультразвуковая сварка, например на контактную площадку кристалла, то величина перемещения рабочего торца контактного электрода при ультразвуковой сварке была не более величины осадки проводника, тем самым исключается повреждение структуры полупроводникового кристалла, а в случае ультразвуковой сварки с подводом в зону сварки импульса тока, рабочий торец контактного электрода перемещают относительно рабочего торца сварочного инструмента на величину не менее суммы величин осадки проводника при ультразвуковой сварке и диаметра проводника, при этом контактный электрод может подводиться, как на проводник, так и на контактную площадку, причем в обоих случаях статическое давление во время сварки, прикладываемое с помощью контактного электрода, не изменяется и выплеск материалов при пропускании сварочного тока не происходит.

2. Закрепление контактного электрода на дополнительном двуплечем рычаге позволяет перемещать контактный электрод относительно сварочного инструмента приводом сварочной головки по оси Z, что упрощает конструкцию установки без использования дополнительных устройств.

3. Выполнение площади контактной поверхности рабочего торца контактного электрода больше площади рабочего торца контактной поверхности сварочного инструмента позволяет уменьшить плотность тока во время сварки под рабочим торцом контактного электрода, по сравнению с плотностью тока под рабочим торцом сварочного инструмента, при этом сварное соединение образуется только под рабочим торцом сварочного инструмента.

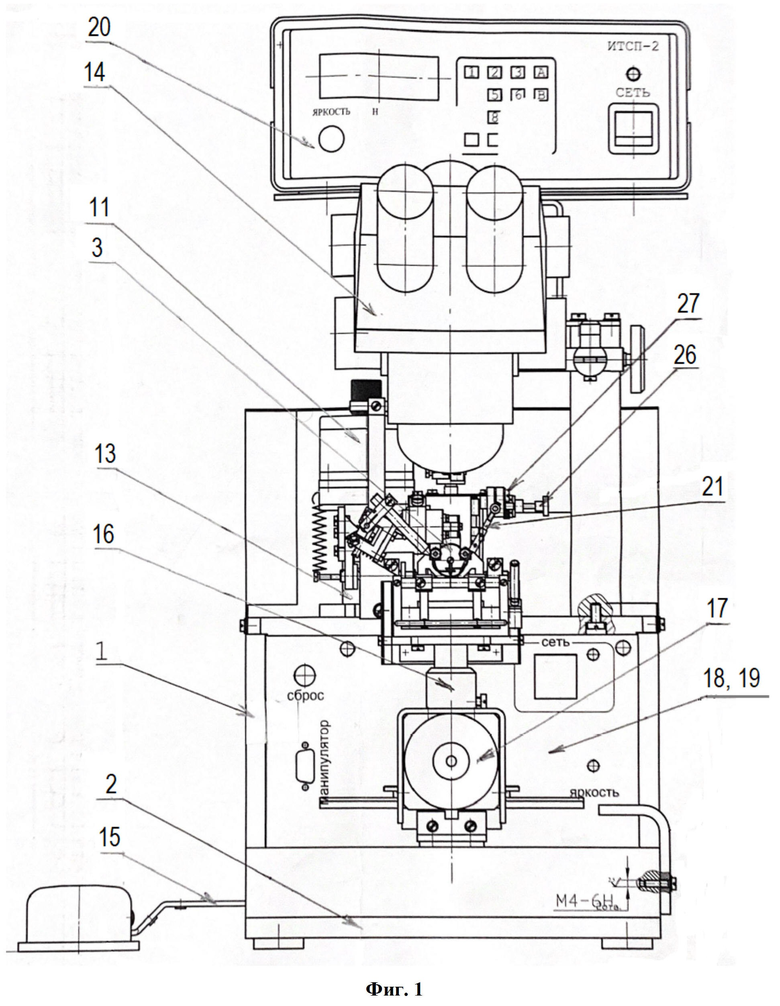

Изобретение поясняется чертежами.

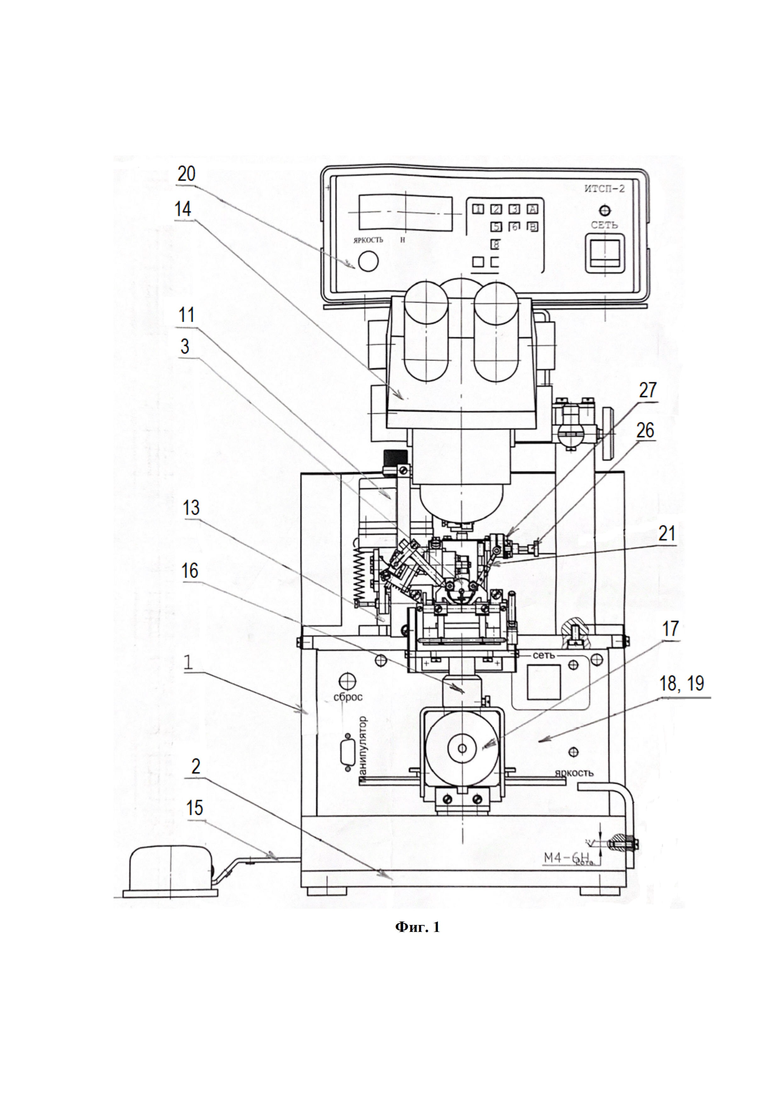

На фиг. 1 показана установка для ультразвуковой микросварки, вид спереди.

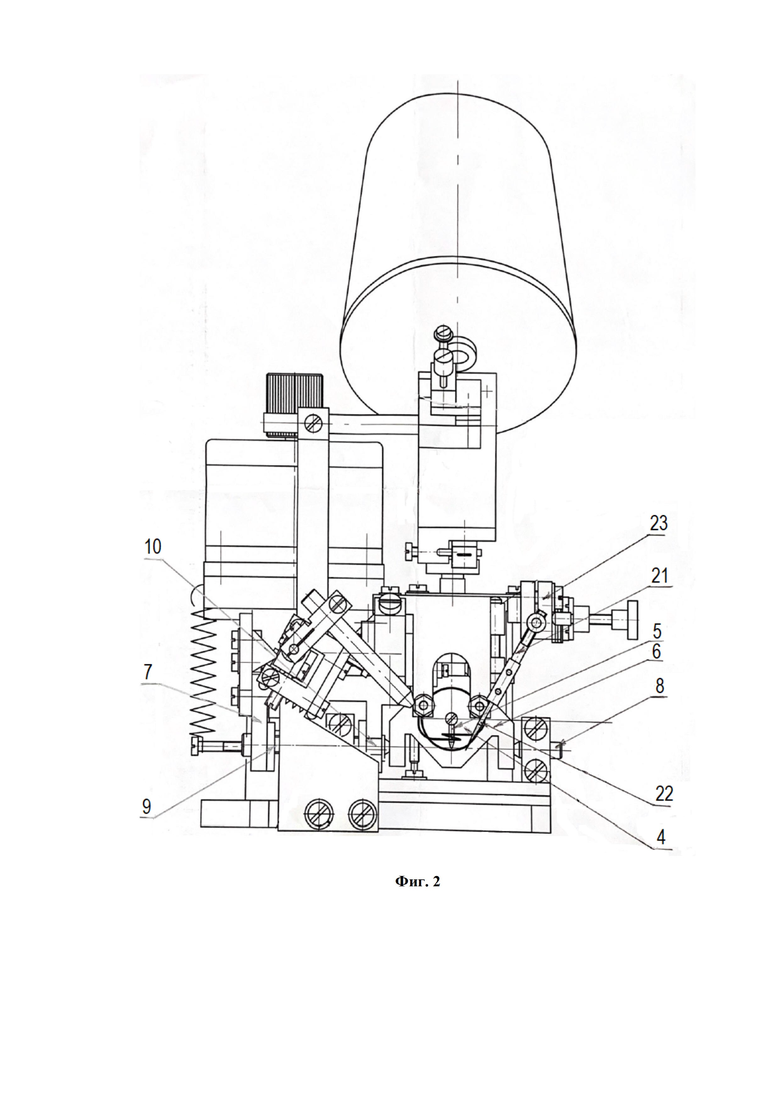

На фиг. 2 показан вид спереди сварочной головки установки для ультразвуковой микросварки.

На фиг. 3 показан вид сверху сварочной головки установки для ультразвуковой микросварки.

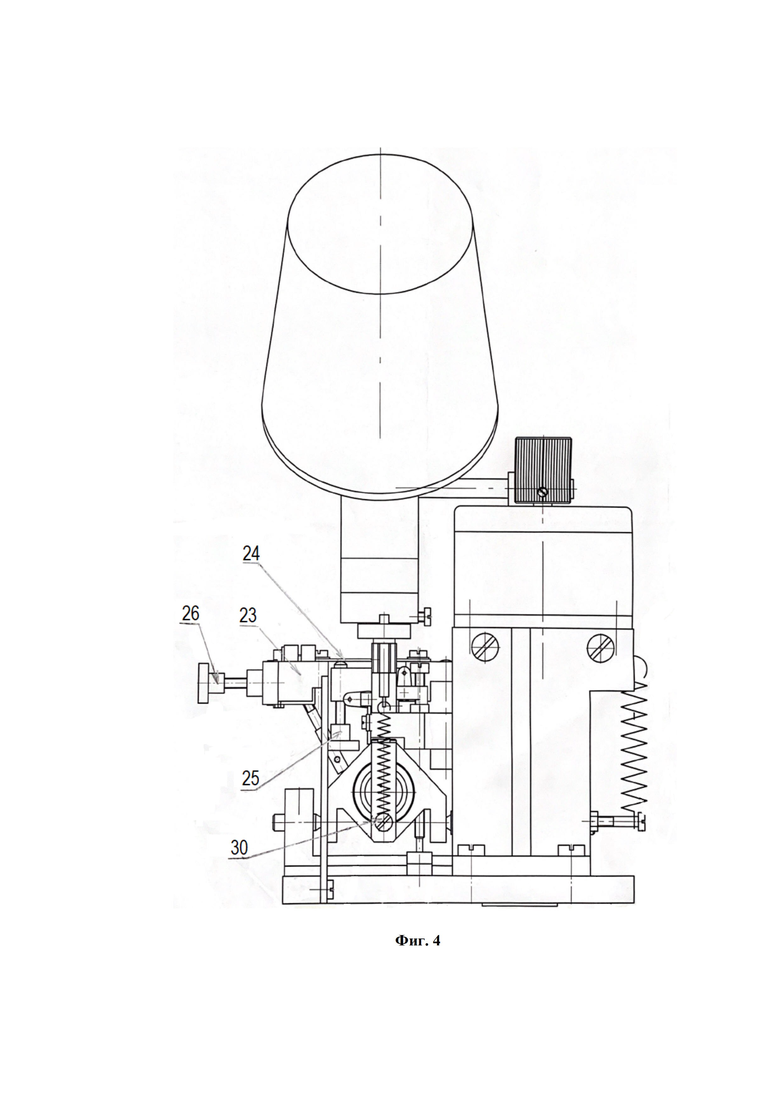

На фиг. 4 показан вид сзади сварочной головки установки для ультразвуковой микросварки.

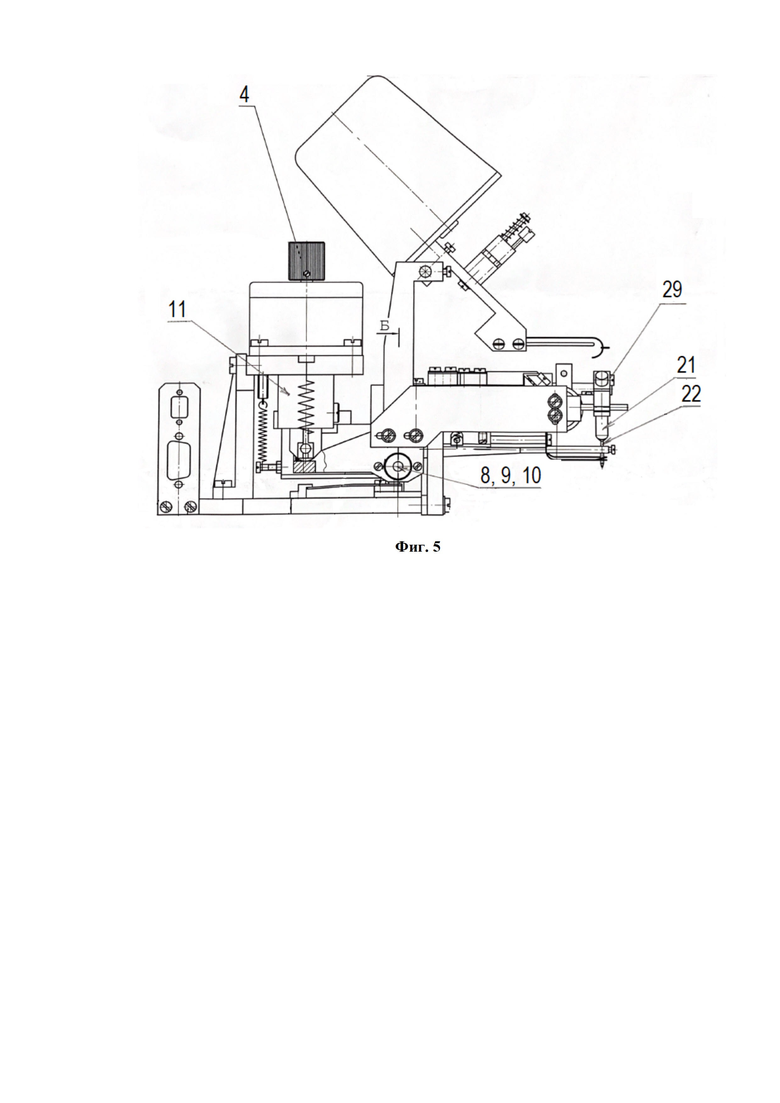

На фиг. 5 показан вид сбоку сварочной головки установки для ультразвуковой микросварки.

Установка для ультразвуковой микросварки содержит корпус, снабженный п-образным несущим основанием 1, установленный на опорной плите 2, сварочную головку 3, включающую ультразвуковой преобразователь 4 с закрепленным в нём сварочным инструментом 5 для ультразвуковой сварки с вертикальной подачей методом «шарик-клин», основной 6 и дополнительный 7 двуплечие рычаги, установленные в центрах 8, 9, 10, при этом их центра качания соосны друг другу и находятся в одной (горизонтальной) плоскости, совпадающей с плоскостью рабочего торца сварочного инструмента 5, механизм вертикального перемещения 11 по оси Z основного 6 и дополнительного 7 рычагов, узел зажима проволоки с губками 12, механизм горизонтального перемещения 13 сварочной головки 3 по оси Х, оптическую головку 14, манипулятор 15 перемещения по координатам Х, Y монтажного столика 16, механизм перемещения 17 столика 16 по координате Y, установленный на манипуляторе 15, ультразвуковой генератор 18, встроенный в блок управления 19, источник тока 20, установленный на дополнительном двуплечем рычаге 7 держатель 21, с закрепленным в нём контактным электродом 22 для подвода контакта к присоединяемому проводнику и контактной площадке прибора. Держатель 21 снабжен механизмом перемещения 23 для регулировки положения контактного электрода 22 по осям Х, Y, Z относительно сварочного инструмента 5, при этом задание статического давления на проводник контактным электродом 22 производится плоской пружиной 24 и винта 25, а перемещение контактного электрода 22 по осям Х, Y, Z, производится с помощью винтов 26, 27. Держатель 21 электрически изолирован от корпуса установки (от «земли») с помощью прокладки 28, при этом к держателю 21 контактного электрода 22 и к ультразвуковому преобразователю 4 от выходов источника тока 20 подведены силовые кабели (на чертеже не показаны) к контактам 29, 30, при этом площадь контактной поверхности рабочего торца контактного электрода 22, больше площади контактной поверхности рабочего торца сварочного инструмента 5 с присоединяемым проводником.

Установка работает следующим образом.

Предварительно, перед началом монтажа, выставляют взаимное положение сварочного инструмента 5 и контактного электрода 22, по осям Х, Y, Z (с помощью винтов 26, 27, расположенных на механизме перемещения 23) таким образом, чтобы рабочий торец контактного электрода 22 относительно рабочего торца сварочного инструмента 5 по осям Х и У были на минимальном расстоянии друг от друга, а по оси Z - так, чтобы между ними было расстояние не менее величины осадки проводника при ультразвуковой сварке.

Оператор, наблюдая в оптическую головку 14 монтажный столик 16 с прибором, нажимает кнопку «ПУСК» на ручке (на чертеже не показана) манипулятора 15, при этом блок управления 19 по заданной циклограмме включает исполнительные механизмы для работы установки в режиме монтажа проволочной перемычки методом «шарик-клин» в следующем порядке.

Механизм вертикального перемещения 11 перемещает двуплечие рычаги 6 и 7 с закрепленными на них ультразвуковым преобразователем 4 со сварочным инструментом 5 и держателем 21 с контактным электродом 22 в направлении монтажного столика 16 путем поворота их в центрах 8, 9, 10. По команде с блока управления 19 перемещение прерывается, и сварочный инструмент 5 и контактный электрод 22 зависают на заданном расстоянии от поверхности монтажного столика 16 над первой контактной площадкой собираемого прибора, при этом оператор с помощью манипулятора 15 по осям Х, У точно совмещает рабочий торец сварочного инструмента 5 с местом образования первого сварного соединения на контактной площадке кристалла (на чертеже не показана). По следующему нажатию кнопки «ПУСК» сварочный инструмент 5 с помощью механизма вертикального перемещения 11 опускается на контактную площадку кристалла и статическим давлением прижимает «шарик», заранее образованный под рабочим торцом сварочного инструмента 5 путем оплавления проволоки с помощью искрового генератора (на чертеже не показан), к поверхности контактной площадки, при этом контактный электрод 22 не касается плоскости первой сварки и находится от неё на расстоянии, которое превышает величину осадки «шарика» при сварке, далее включается ультразвуковой генератор 18, и происходит ультразвуковая сварка «шарика» на первой контактной площадке, при этом образуется первое сварное соединение при формировании проволочной перемычки. Включаются механизм перемещения 11 сварочной головки 3 по оси Z и механизм перемещения 17 предметного столика 16 по координате У, при этом сварочный инструмент 5, с вытягиваемой из него проволокой, перемещается по заданной траектории проволочной перемычки в направлении второй контактной площадки.

Описание работы исполнительных устройств установки может быть справедливо и в случае формирования проволочной перемычки с использованием механизма вертикального перемещения 11 сварочной головки и механизма горизонтального перемещения 13 сварочной головки по оси Х.

По команде с блока управления 19 перемещение прерывается, и сварочный инструмент 5 и контактный электрод 22 зависают на заданном расстоянии от поверхности второй контактной площадки, при этом оператор с помощью манипулятора 15 по осям Х, Y точно совмещает рабочий торец сварочного инструмента 5 с местом образования сварного соединения методом «клина» на второй контактной площадке платы (на чертеже не показана). По следующему нажатию кнопки «ПУСК» сварочный инструмент 5 с помощью привода 11 по оси Z опускается на вторую контактную площадку кристалла и статическим давлением прижимает проволоку рабочим торцом к поверхности контактной площадки, при этом привод вертикального перемещения 11 продолжает работу и перемещает дополнительный двуплечий рычаг 7, с закрепленным на нем держателем 21 контактного электрода 22 относительно основного двуплечего рычага 6 до тех пор, пока контактный электрод 22 не переместится относительно сварочного инструмента 5 по оси Z на расстояние не менее суммы величины осадки проводника при ультразвуковой сварке на первой контактной площадке и величины диаметра проводника, при этом контактный электрод 22 опускается на проволочный проводник рядом со сварочным инструментом 5 и с заданным статическим давлением, которое задается с помощью плоской пружины 24 и винта 25, и прижимает проволоку ко второй контактной площадке платы с заданным усилием, после чего одновременно включаются ультразвуковой генератор 18 и источник тока 20, при этом от источника тока 20 протекает сварочный ток по цепи: силовой кабель ( на чертеже не показан) подсоединенный к контакту 29, через держатель электрода 21, электрически изолированный от корпуса установки (от «земли») с помощью прокладки 28, через контактный электрод 22, через отрезок проволочного проводника (на чертеже не показан), заключенный между электродом 22 и сварочным инструментом 5, через сварочный электрод 5, через ультразвуковой преобразователь 4, силовой кабель (на чертеже не показан) подсоединенный к контакту 30, при этом ультразвуковая энергия через сварочный инструмент 5 подается в зону образования сварного соединения на второй контактной площадке платы. Происходит образование сварного соединения под рабочим торцом сварочного инструмента 5, при этом под рабочим торцом контактного электрода 22 сварное соединение не образуется, так как плотность сварочного тока под рабочим торцом контактного электрода 22 меньше, чем под рабочем торцом сварочного инструмента 5 за счет того, что площадь контактирующей поверхности контактного электрода 22 с проволокой больше площади контактирующей поверхности сварочного инструмента 5. После образования второго сварного соединения контактный электрод 22 и сварочный инструмент 5 приводом 11 перемещается вверх по оси Z на величину подачи проволоки для оплавления следующего «шарика» и с помощью губок 12 отделяют проволоку от второго сварного соединения с образованием «хвоста», далее с помощью искрового генератора (на чертеже не показан) под сварочным инструментом 5 путем оплавления «хвоста» проволоки образуется следующий «шарик» и далее цикл работы исполнительных устройств установки повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

| Устройство для микросварки | 1978 |

|

SU825296A1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| Автомат для ультразвуковой микросварки | 1982 |

|

SU1044451A1 |

| Автоматическая установка для присоединения проволочных выводов | 1985 |

|

SU1312869A1 |

| Способ монтажа полупроводниковых приборов | 1988 |

|

SU1639932A1 |

| Устройство для микросварки | 1978 |

|

SU667360A1 |

| Установка для присоединения выводов полупроводниковых приборов | 1974 |

|

SU546961A1 |

Изобретение относится к установке для ультразвуковой микросварки. Корпус с п-образным несущим основанием установлен на опорной плите. Сварочная головка включает держатель ультразвукового преобразователя с закрепленным в нем сварочным инструментом для ультразвуковой сварки и двуплечий рычаг, установленные в соосных друг другу центрах. Установка также содержит механизм вертикального и горизонтального перемещения, узел зажима проволоки с губками, оптическую головку, манипулятор перемещения свариваемого прибора, монтажный подогреваемый столик, ультразвуковой генератор и источник тока. Рядом со сварочным инструментом установлен закрепленный в держателе контактный электрод. Рабочий торец контактного электрода отстоит от рабочего торца сварочного инструмента по оси Z на величину не менее величины осадки проводника при сварке. Контактный электрод имеет возможность перемещения относительно сварочного инструмента по осям Х, Y, Z, и возможность задания регулируемого статического давления на проводник при сварке. Держатель контактного электрода закреплен на дополнительном двуплечем рычаге и электрически изолирован от корпуса установки. Держатель ультразвукового преобразователя и держатель контактного электрода электрически соединены с выходами источника тока, а площадь контактной поверхности рабочего торца контактного электрода больше площади контактной поверхности рабочего торца сварочного инструмента. Технический результат состоит в расширении технологических возможностей за счет обеспечения одновременного подвода электрического контакта с помощью электрода к проволочному проводнику или к контактной площадке прибора, а также к ультразвуковому инструменту, и пропускания через них сварочного тока, что приводит к активация ультразвуковой сварки с помощью подогрева зоны сварки электрическим током, кроме того, при изготовлении полупроводниковых приборов уменьшаются толщины контактных площадок выполненных из драгметаллов. 5 ил.

Установка для ультразвуковой микросварки, содержащая корпус с п-образным несущим основанием, установленный на опорной плите, сварочную головку, включающую держатель ультразвукового преобразователя с закрепленным в нем сварочным инструментом для ультразвуковой сварки и двуплечий рычаг, установленные в соосных друг другу центрах, механизм вертикального и горизонтального перемещения, узел зажима проволоки с губками, оптическую головку, монтажный подогреваемый столик для свариваемого прибора, манипулятор перемещения монтажного столика, ультразвуковой генератор и источник тока, отличающаяся тем, что она снабжена дополнительным двуплечим рычагом и держателем с закрепленным в нем контактным электродом, при этом закрепленный в держателе контактный электрод установлен рядом со сварочным инструментом, причем рабочий торец контактного электрода отстоит от рабочего торца сварочного инструмента по оси Z на величину не менее величины осадки проводника при сварке, при этом контактный электрод установлен с возможностью перемещения относительно сварочного инструмента по осям Х, У, Z и с возможностью задания регулируемого статического давления на проводник при сварке, причем держатель контактного электрода закреплен на дополнительном двуплечем рычаге и электрически изолирован от корпуса установки, при этом держатель ультразвукового преобразователя и держатель контактного электрода электрически соединены с выходами источника тока, причем площадь контактной поверхности рабочего торца контактного электрода больше площади контактной поверхности рабочего торца сварочного инструмента.

| Автоматический регулятор для водяных турбин | 1929 |

|

SU15970A1 |

| Установка для ультразвуковой микросварки и контроля соединения | 1988 |

|

SU1540986A1 |

| СПОСОБ ПРИВАРКИ ВЫВОДА В ПОЛУПРОВОДНИКОВОМ ПРИБОРЕ | 2013 |

|

RU2525962C1 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1673347A1 |

| JP 2003126967 A, 08.05.2003 | |||

| JP 54062951 A, 21.05.1979 | |||

| US 20130112665 A1, 09.05.2013. | |||

Авторы

Даты

2021-02-09—Публикация

2020-09-04—Подача