(54) УСТРОЙСТВО ДЛЯ МИКРОСВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термокомпрессорной сварки проволочных выводов | 1977 |

|

SU707727A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПРОВОЛОЧНЫХ ВЫВОДОВ | 1970 |

|

SU258459A1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Устройство для микросварки | 1984 |

|

SU1164024A2 |

| Установка для ультразвуковой микросварки и контроля соединения | 1988 |

|

SU1540986A1 |

| Установка для присоединения проволочных выводов методом термокомпрессии | 1976 |

|

SU604056A1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| Автоматическая установка для присоединения проволочных выводов | 1985 |

|

SU1312869A1 |

| Устройство для микросварки | 1975 |

|

SU569418A1 |

| Установка для присоединения про-ВОлОчНыХ ВыВОдОВ | 1979 |

|

SU821100A1 |

Изобретение относится к сварочному оборудованию,в частности к оборудовани для производства попупроводниковых при боров и интегральных микросхем. Изобретение может быть использовано для термокомпрессионной сварки металличес ких вьшодов к контактным площадкам полупроводниковых кристаллов, к внешним выводам корпуса. Известно сварочное устройство, которое содержит сварочную головку с инструментом, закрепленную на рычаге с возможностьюкачания в опорном узле, расположенном в плоскости сварочного соединения fl 1. Однако расположение опорного узла создает в процессе сварки нагружение, направленное по нормали к свариваемым поверхностям, что не обеспечивает условий для возникновения сдвигающих (касательных) напряжений, необходимых для начала пластической деформации для многих материалов. Известно также устройство для термокомпрессионной сварки, содержащее качающийся на опоре держатель сварочной головки с инструментом, рычаг импульсного нагружения, взаимодействук ший с держателем сварочной головки, привод импульсного нагружения, рабочий стол для размещения свариваемых элементов под углом к торцу сварочного инструмента 2 . Наклонный рабочий стол создает трудности для точного совмещения соединяемых элементов и рабочего инструмента, что исключает применение данного yci ройства в промьплленном оборудовании. Ограничено быстродействие импульсного нагружения, так как деформирующее давление прикладывается к держателю сварочной головки с инструментом через амортизатор, который демпфирует динамические силы и образование сварочного соединения происходит в результате статического нагружения пружины рычага.

Конструкцияустройства не позволяет получать сварочный режим, в котором сначала на свариваемые материалы нужно воздействовать только нормальной нагрузкой с последующим действием тангенциальных сил.

Наиболее близким по своей технической сущности к описьшаемому устройст ву является устройство для микросварки, содержащее установленную с возможностью качания на основании приводную сварочную голов1 у, держатель сварочного инструмента, закрепленный на сварочной головке, механизм нагружения, установленный на сварочной головке с возможностью воздействия на держатель сварочного инструмента, и рабочий стол - нагреватель для размещения свариваемых деталей fsj .,

Однако при изменении угла наклона инструмента изменяется характер сдиговых деформаций, что снижает качество сварного соединения. Ограничение угла наклона держателя инструмента (не более 10-15°) значительно сокращает технологю1еские возможности устройства, так как ограничивается величина сдвиговых деформаций при сварке. Нагру жение на сварочный инструмент осуществляется статически за счет веса самого держателя инструмента, т. е, отсутствует возможность интенсификации процесса сварки импульсным нагружением.

Цель изобретения - повышение качества сварки,

Поставленная цель достигается тем, чтоустройство снабжено смонтированными под углом ЗО-бО к поверхности стола-нагревателя двумя подпружиненными к сварочной головке параллельными звеньями, одни кониы которых шарнирно установлены на сварочной- головке, а другие концы шарнирно закреплены на держателе сварочного инструмента.

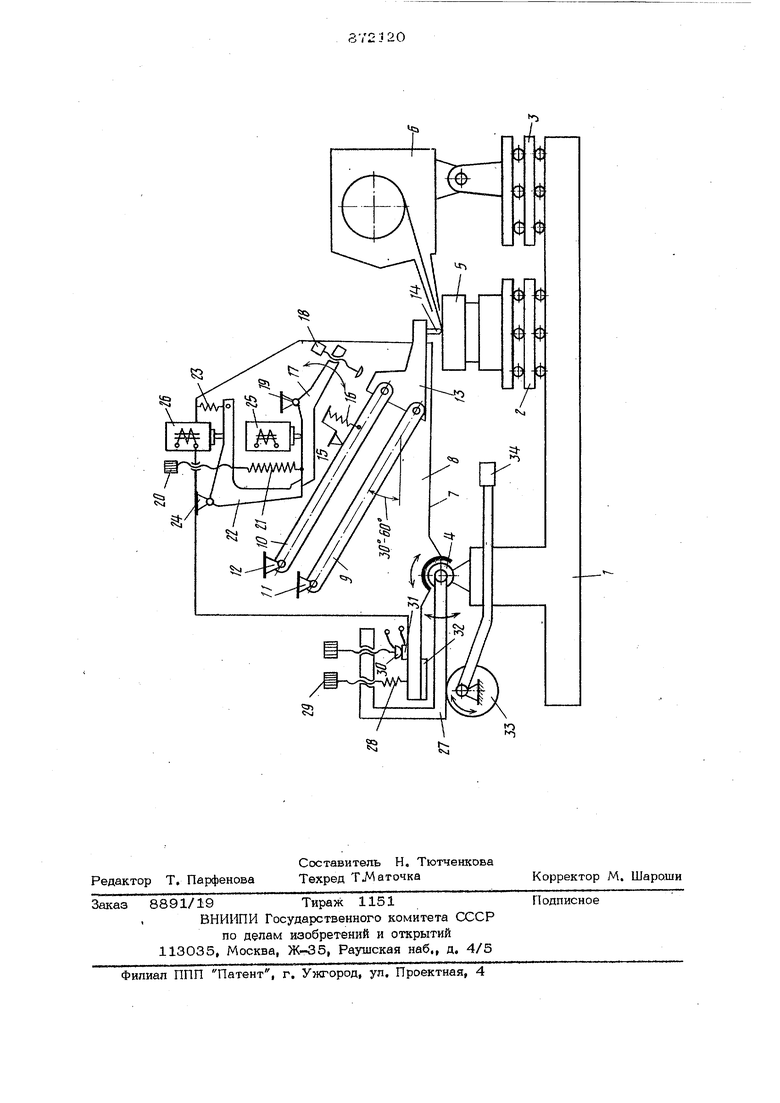

На чертеже приведена схема устройства.

Устройство содержит основание 1 с закрепленными на нем двумя микроманипуляторами 2 и 3 и опорой 4. На микроманипуляторе 2 закреплен стол-нагреватель 5, на котором Установлены свариваемые детали (полупроводниковые приборы и интегральные схемы). На микроманипуляторе 3 установлен механизм 6 подачи проволоки.

Сварочная головка 7 закреплена с возможностью качания в опоре 4 и включает в себя корпус 8, на котором закреплены установленные с возможностью качания в опорах 11 и 12 параллельные звенья 9 и Ю, другие концы звеньев 9 и Ю шарнирно закреплены на держа-

теле 13 сварочного инструмента 14, причем звенья 9 и 10 постоянно поджаты к жесткому упору 15 пружиной 16. Механизм нагружения 17 с регулируемым бойком 18 установлен с возмож-

ностью качания в опоре 19, причем регулировка величены нагружения производится винтом 20 и пружиной 21. Фиксатор 22 с пружиной возврата 23, установлено возможностью качания в опоре 24.

5 Электромагнит 25 служит для возврата в ис ходное положение механизма нагружения 17, а электромагнит 26 для расфиксации механизма 17 для передачи нагружения через держатель 13 на свариваемые детали.

0 В опоре 4 закреплен с возможностью качания кронштейн 27, осуществляющий силовое замьпсание (статическое нагружение свариваемых деталей) через пружину 28, регулируемую винтом 29, и контакт

5 ную группу 30 и 31 с корпусом 8 сварочной головки 7. Для уравновешивания сварочной головки 7 к корпусу 8 закреплен груз 32. Управление сварочнсЛ головкой 7 осуществляется кулачком 33,

Q взаимодействующим с кронштейном 27, и рукояткой 34.

Устройство работает следующим образом.

Полупроводниковый прибор (интегральная схема) закрепляется на столе-нагревателе 5 и с помощью микроманипулятора 2 подводится под сварочный инструмент 14. Туда же с помощью мккроманипулятора 3 подводится отрезок проволоки (алюминий, золото) от механизма подачи проволоки 6. В это время сварочная головка 7 находится в исходном положении, т. е. сварочный инструмент 14 расположен над местом сварки, а механизм нагружения 17 зафиксирован фиксатором 22 во взведенном состоянии таким образом, что боек 18 образует зазор держателем 13. При повороте кулачка 33 по часовой стрелке посредством рукоятки 34, поворачивается по часовой

стрелке и кронштейн 27, а, следовательно, и головка сварочная 7, замкнутая с кронштейном 27 пружиной 28 и контактной группой 30 и 31. Головка сварочная 7 с инструментом 14 опускает

5 ся до соприкосновения со свариваемыми деталями и останавливается, а кронштейн 27 продолжает поворачиваться для создания через пружину 28 статического

нагружения в месте сварки и размыкания контактной группы 30 и 31. Размыкание контактной группы ЗО и 31 дает сигнал на срабатьшание электромагнита 26, в результате чего фиксатор 22 поворачивается в опоре 24, расфиксируя механизм нагружения 17, который в сво очередь, поворачаваясь в опоре 19 под действием пружины 21, бойком 18 ударяет по держателю 13,

В результате деформации проволоки сварочный инструмент 14 перемещается по деформированной поверхности таким образом, что создается дополнительная сдвиговая деформация проволоки по контактной плошадке прибора, значительно увеличивая, тем самым, качество сварного соединения. По истечении времени присоединения подается команда на срабатывание электромагнита 26, который взводит механизм нагружения 17 в исходное положение, после чего пружина 16 возвращает звенья 9 и 19 к жесткому упору 15, инструмент 14 приподнимается над сварочным соединением При повороте кулачка 33 против часовой стрелки, сварочная головка 7 возвращается в исходное положение. Для образования проволочной перемычки или новой сварки цикл повторяется.

Применение описываемого устройст ва в микросварочном производстве обеспечивает по сравнению с сущеетвующи-

ми конструкциями повыщение качества сварки и рзасширение сочетаний свариваемых материалов за счет закрепления параллельных звеньев под углом к горизонтальной плоскости, что создает условия для возникновения сдвигающих (касательных) напряжений, необходимых для начала пластической деформации скольжения и образования надежного соединения для многих материалов.

Формула изобретения

Устройство для микросварки, содержащее установленную с возможностью качания на основании приводную сварочную головку, держатель сварочного инструмента, закрепленный на сварочной го-

ловке, механизм нагружения, установленный на сварочной головке с возможностью воздействия на держатель сварочного инструмента, и рабочий стол-нагреватёлъ для размещения свариваемых деталей,

отличающееся тем, что, с целью повьщ1ения качества сварки, оно снабжено смонтированными под углом ЗО-60 к поверхности стола-нагревателя двумя подпружиненными к сварочной

головке параллельными звеньями, одни конпы которых шарнирно установлены на сварочной головке, а другие кониы шарнирно закреплены на держателе сварочного инструмента.

Источники информации,

принятые во внимание при экспертизе

№ 499072, кл. В 23 К 19/ОО, 26.04.73.

№ 504617. кл. В 23 К 19/ОО, 29.О4.74.

Авторы

Даты

1981-10-15—Публикация

1979-12-06—Подача