окислов сажистым углеродом в тигле, поступают нагретыми до 950°С и выше в установку частичной металлизации во взвешенно-кипящем слое, обогащая газ-восстановитель, и полностью используются в восстановительных процессах.

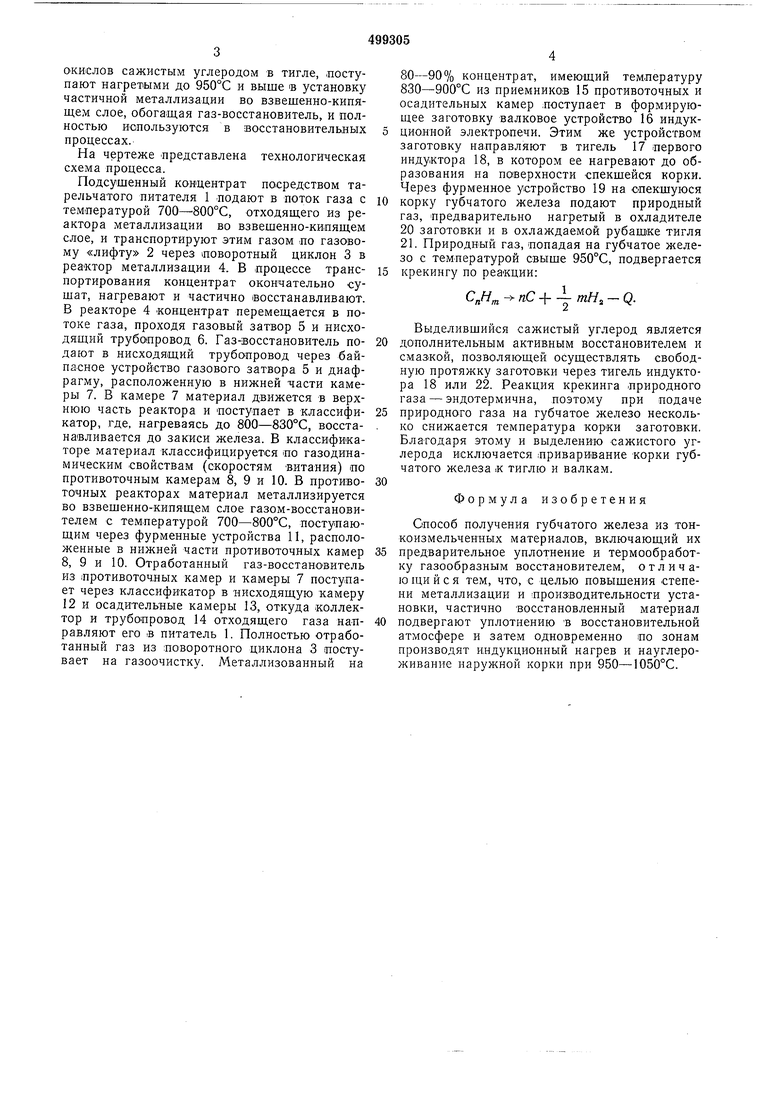

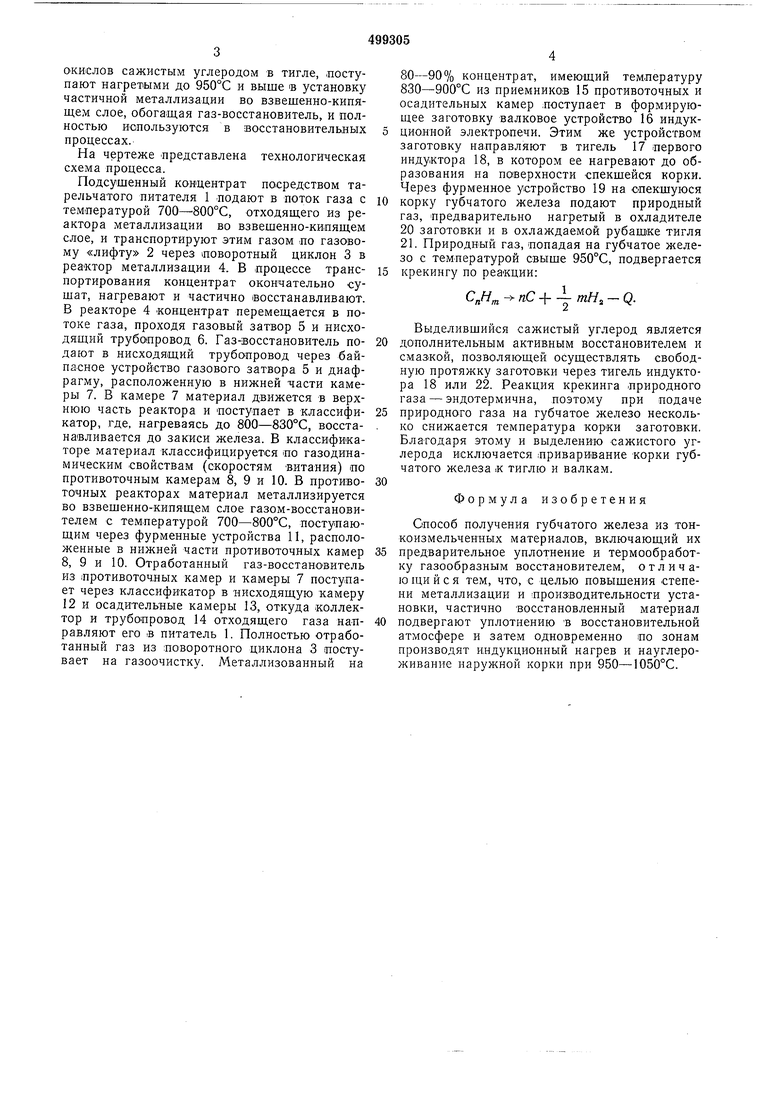

На чертеже представлена технологическая схема процесса.

Подсушенный ко«центрат посредством тарельчатого питателя 1 подают в поток газа с температурой 700-800°С, отходящего из реактора металлизации во взвешенно-кияящем слое, и транспортируют этим газом ло газовому «лифту 2 через яоворотный циклон 3 в реактор металлизации 4. В процессе транспортирования концентрат окончательно сушат, нагревают и частично 1восстанавливают. В реакторе 4 концентрат перемещается в потоке газа, проходя газовый затвор 5 и нисходящий трубопровод 6. Газ-восстановитель подают в нисходящий трубопровод через байпасное устройство газового затвора 5 и диафрагму, расположенную в нижней части камеры 7. В камере 7 материал движется в верхнюю часть реактора и поступает в классификатор, где, нагреваясь до 800-830°С, восстанавливается до закиси железа. В классификаторе материал классифицируется по газодинамическим свойствам (скоростям витания) по противоточным камерам 8, 9 и 10. В противоточных реакторах материал металлизируется во взвешенно-кипящем слое газом-восстановителем с температурой 700-800°С, поступающим через фурменные устройства 11, расположенные в нижней части противоточных камер 8, 9 и 10. Отработанный газ-восстановитель из противоточных камер и камеры 7 поступает через классификатор в нисходящую камеру 12 и осадительпые камеры 13, откуда коллектор и трубопровод 14 отходящего газа направляют его в питатель 1. Полностью отработанный газ из поворотного циклона 3 постувает на газоочистку. Металлизованный на

80-90% концентрат, имеющий температуру 830-900°С из приемников 15 противоточных и осадительных камер поступает в формирующее заготовку валковое устройство 16 индукционной электропечи. Этим же устройством заготовку направляют в тигель 17 первого индуктора 18, в котором ее нагревают до образования на поверхности спекшейся корки. Через фурменное устройство 19 на спекшуюся

корку губчатого железа подают природный газ, предварительно нагретый в охладителе 20 заготовки и в охлаждаемой рубашке тигля 21. Природный газ, попадая на губчатое железо с температурой свыше 950°С, подвергается

крекингу по реакции:

,-Q.

Выделившийся сажистый углерод является дополнительным активным восстановителем и смазкой, позволяющей осуществлять свободную протяжку заготовки через тигель индуктора 18 или 22. Реакция крекинга природного газа - эндотермична, поэтому при подаче природного газа на губчатое железо несколько снижается температура корки заготовки. Благодаря этому и выделению сажистого углерода исключается приваривание корки губчатого железа .к тиглю и валкам.

Формула изобретения

Способ получения губчатого железа из тонкоизмельченных материалов, включающий их

предварительное уплотнение и термообработку газообразным восстановителем, отличаю щи йен тем, что, с целью повыщения степени металлизации и производительности установки, частично восстановленный материал

подвергают уплотнению в восстановительной атмосфере и затем одновременно по зонам производят индукционный нагрев и науглероживание наружной корки при 950-1050°С.

Ompufofno.Mbiu газ

на ,.ify и -

Sms;:ii/ j/-:oe ж/тль sfffiffHue

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения губчатого железа из тонкоизмельченных концентратов | 1980 |

|

SU885280A1 |

| Установка для получения железныхзАгОТОВОК НЕпОСРЕдСТВЕННО изКОНцЕНТРАТОВ | 1979 |

|

SU831793A1 |

| Способ подготовки сырья к доменной плавке | 1982 |

|

SU1129255A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| Способ восстановления окислов металлов | 1981 |

|

SU1129240A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1990 |

|

RU1790222C |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗА ВОССТАНОВИТЕЛЯ | 1965 |

|

SU173375A1 |

| Способ подготовки измельченной железосодержащей руды | 1980 |

|

SU1156602A3 |

Авторы

Даты

1976-01-15—Публикация

1972-03-01—Подача