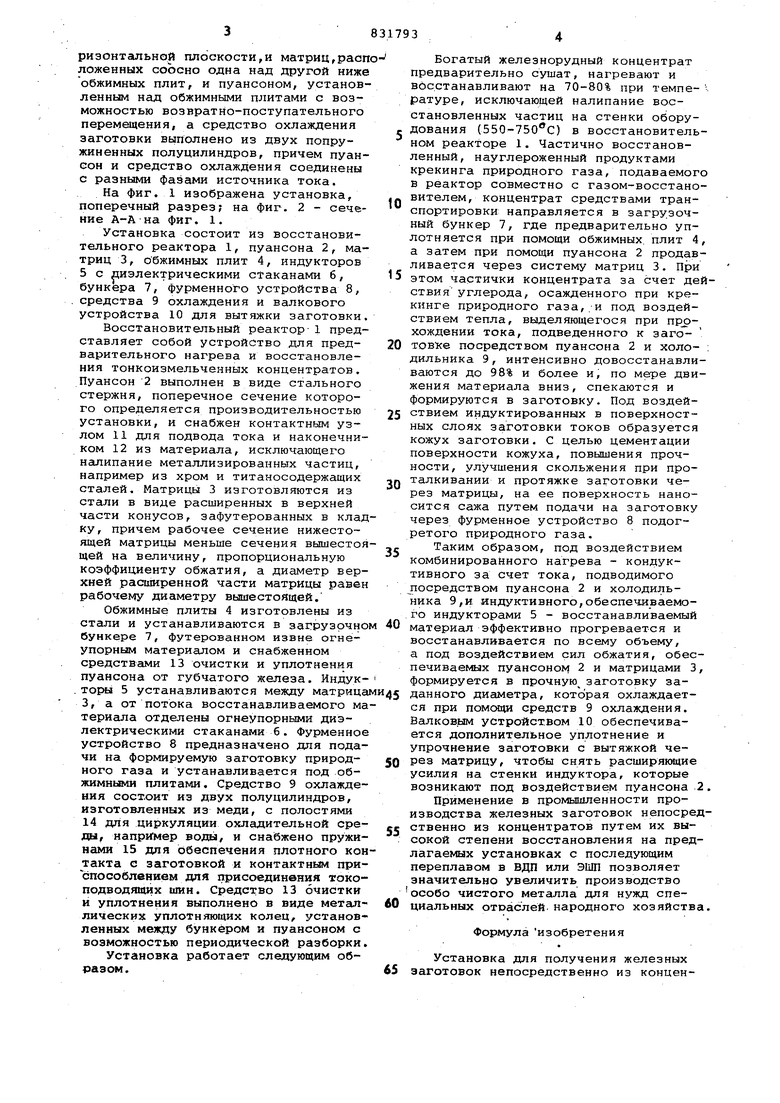

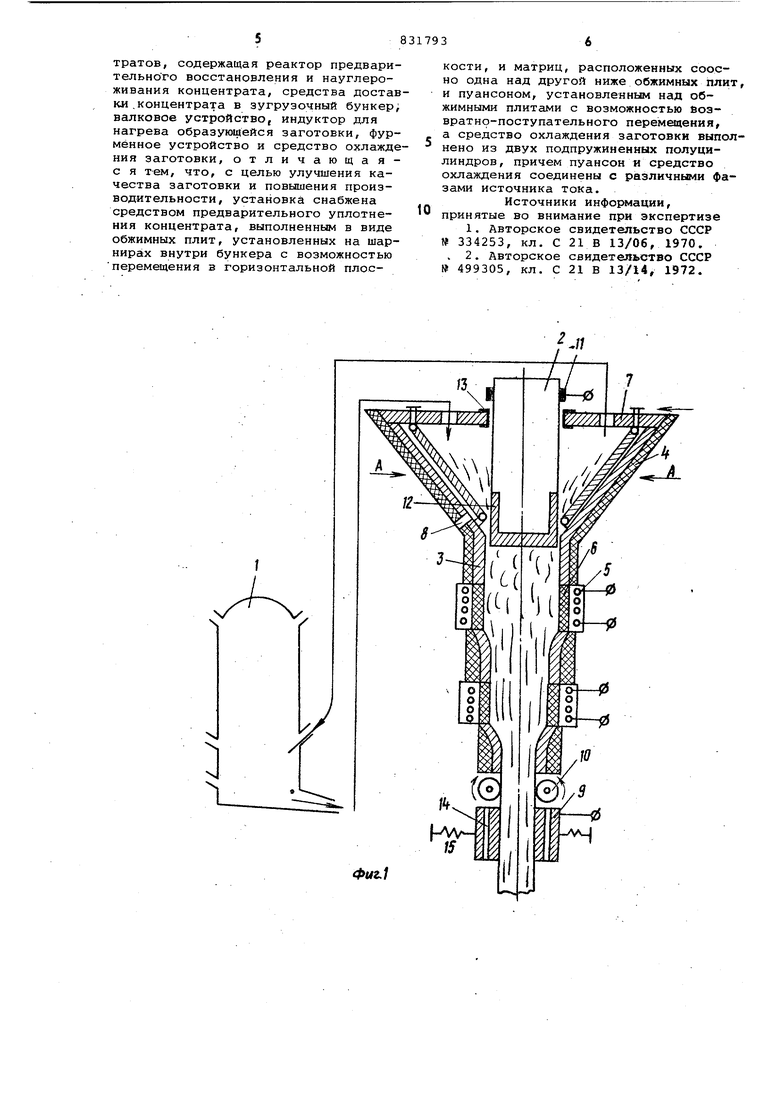

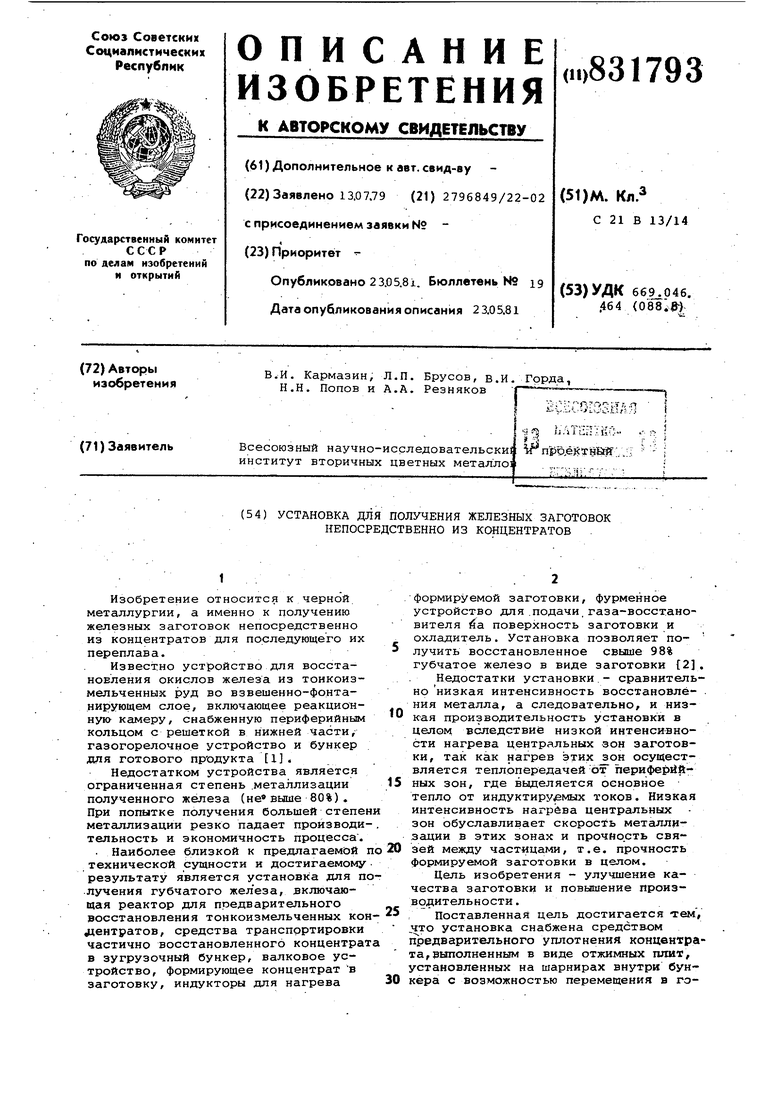

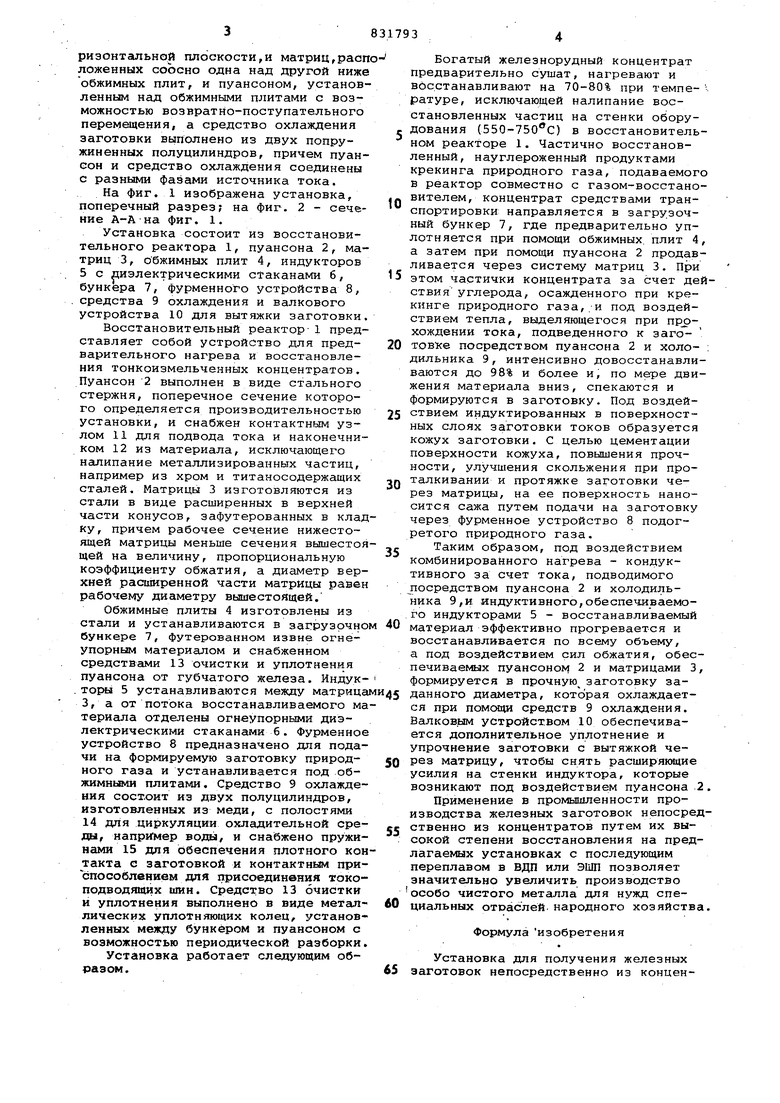

Изобретение относится к черной металлургии, а именно к получению железных заготовок непосредственно из концентратов для последующего их переплава. Известно устройство для восстановления окислов железа из тонкоизмельченных руд во взвешенно-фонтанирующем слое, включающее реакционную камеру, снабженную периферийным кольцом с решеткой в нижней части, газогорелочное устройство и бункер для готового продукта 1. Недостатком устройства является ограниченная степень .металлизации полученного железа (не«выше 80%). При попытке получения большей степе металлизации резко падает производи тельность и экономичность процесса . Наиболее близкой к предлагаемой технической сущности и достигаемом результату является установка для лучения губчатого железа, включающая реактор для предварительного восстановления тонкоизмельченных ко j eHXpaToB, средства транспортировки частично восстановленного концентра в зугрузочный бункер, валковое устройство, формирующее концентрат в заготовку, индукторы для нагрева формируемой заготовки, фурменное устройство .для .подачи,газа-восстановителя йа поверхность заготовки и охладитель. Установка позволяет получить восстановленное свыше 98% губчатое железо в виде заготовки {2, Недостатки установки.- сравнительно низкая интенсивность восстановлё- . ния металла, а следовательно, и низкая производительность установки в целом вследствие низкой интенси-вности нагрева центральных -зон заготовки, так как нагрев этих он осуществляется теплопередачей от периферийных зон, где выделяется основное тепло от индуктируемых токов. Низкая интенсивность нагрева центральных зон обуславливает скорость метгшлизации в этих зонах и прочность связей между частицами, т.е. прочность формируемой заготовки в целом. Цель изобретения - улучшение качества заготовки и повышение производительности . , Поставленная цель достигается тем, что установка снабжена средством предварительного уплотнения концентрата, выполненным в виде отжимных плит, установленных на шарнирах внутри бункера с возможностью перемещения в гориэонтальной плоскости,и матриц,расп ложенных соосно одна над другой ниже обжимных плит, и пуансоном, установленным над обжимными плитами с возможностью возвратно-поступательного перемещения, а средство охлаждения заготовки выполнено из двух попружиненных полуцилиндров, причем пуансон и средство охлаждения соединены с разными фазами источника тока. На фит. 1 изображена установка, поперечный разрез; на фиг. 2 - сечение А-А на фиг. 1. Установка состоит из восстановительного реактора 1, пуансона 2, матриц 3, обжимных плит 4, индукторов 5 с диэлектрическими стаканами 6, бункера 7, фурменного устройства 8, . средства 9 охлаждения и валкового устройства 10 для вытяжки заготовки Восстановительный реактор-1 представляет собой устройство для предварительного нагрева и восстановления тонкоизмельченных концентратов. Пуансон 2 выполнен в виде стального стержня, поперечное сечение которого определяется производительностью установки, и снабжен контактным узлом 11 для подвода тока и наконечником 12 из материала, исключающего Нсшипание металлизированных частиц, например из хром и титаносодержащих сталей. Матрицы 3 изготовляются из стали в виде расширенных в верхней части конусов, зафутерованных в клад ку, причем рабочее сечение нижестоящей матрицы меньше сечения вышестоя щей на величину, пропорциональную коэффициенту обжатия, а диаметр верхней расширенной части матрицы равен рабочему диаметру вышестоящей. Обжимные плиты 4 изготовлены из стали и устанавливаются в загрузочно бункере 7, футерованном извне огнеупорным материалом и снабженном средствами 13 очистки и уплотнения пуансона от губчатого железа. Индук . торы 5 устанавливаются между матриц 3, а от потока восстанавливаемого ма териала отделены огнеупорными диэлектрическими стаканами б. Фурменно устройство 8 предназначено для пода чи на формируемую заготовку природного газа и устанавливается под обжимными плитами. Средство 9 охлажде ния состоит из двух полуцилиндров, изготовленных из меди, с полостями 14 для циркуляции охладительной ере ды, например воды, и снабжено пружи нами 15 для обеспечения плотного ко такта е заготовкой и контактным при Ъпособленивм для присоединения токо подводящих шин. Средство 13 очистки и уплотнения выполнено в виде метал лических уплотняющих колец, установ ленных между бункером и пуансоном с возможностью периодической разборки Установка работает следующим образом. Богатый железнорудный концентрат предварительно сушат, нагревают и вбсстанавливают на 70-80% при темпе- ратуре, исключающей налипание восстановленных частиц на стенки оборудования (550-750с) в восстановительном реакторе 1. Частично восстановленный, науглероженный продуктами крекинга природного газа, подаваемого в реактор совместно с газом-восстановителем, концентрат средствами транспортировки направляется в загрузочный бункер 7, где предварительно уплотняется при помощи обжимных, плит 4, а затем при помощи пуансона 2 продавливается через систему матриц 3. При этом частички концентрата за счет действия углерода, осажденного при крекинге природного газа,.-и под воздействием тепла, выделяющегося при прохождении тока, подведенного к заготовке посредством пуансона 2 и холо- : дильника 9, интенсивно довосстанавливаются до 98% и более и, по мере движения материала вниз, спекаются и формируются в заготовку. Под воздействием индуктированных в поверхностных слоях заготовки токов образуется кожух заготовки. С целью цементации поверхности кожуха, повышения прочности, улучшения скольжения при проталкивании и протяжке заготовки через матрицы, на ее поверхность наносится сажа путем подачи на заготовку через фурменное устройство 8 подогретого природного газа. Таким образом, под воздействием комбинированного нагрева - кондуктивного за счет тока, подводимого посредством пуансона 2 и холодильника 9,и индуктивного,обеспечиваемого индукторами 5 - восстанавливаемый материал эффективно прогревается и восстанавливается по всему объему, а под воздействием сил обжатия, обеспечиваелмх пуансоном 2 и матрицами 3, формируется в прочную заготовку заданного диаметра, которая охлаждается при помощи средств 9 охлаждения. Валковым устройством 10 обеспечивается дополнительное уплотнение и упрочнение заготовки с вытяжкой через матрицу, чтобы снять расширякицие усилия на стенки индуктора, которые возникают под воздействием пуансона 2. Применение в промышленности производства железных заготовок непосредственно из концентратов путем их высокой степени восстановления на предлагаемых установках с последующим переплавом в ВДП или ЭШП позволяет значительно увеличить производство особо чистого металла для нужд специальных отраслей, народного хозяйства. Формула изобретения Установка для получения железных заготовок непосредственно из концентратов, содержащая реактор предварительного восстановления и науглероживания концентрата, средства доставки .концентрата в зугруэочный бункер; валковое устройство, индуктор для нагрева образующейся заготовки, фурменное устройство и средство охлаждения заготовки, отличающаяс я тем, что, с целью улучшения качества заготовки и повышения производительности, установка снабжена средством предварительного уплотнения концентрата, выполненным в виде обжимных плит, установленных на шарнирах внутри бункера с возможностью перемещения в горизонтальной плоскости, и матриц, расположенных соосно одна над другой ниже обжимных плит, и пуансоном, установленным над обжимными плитами с возможностью боэвратно-поступательного перемещения, а средство охлаждения заготовки выполнено из двух подпружиненных полуцилиндров, причем пуансон и средство охлаждения соединены с различными фазами источника тока.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 334253, кл. С 21 В 13/06, 1970. . 2. Авторское свидетельство СССР № 499305, кл. С 21 В 13/14, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения губчатого железа | 1972 |

|

SU499305A1 |

| Способ получения губчатого железа из тонкоизмельченных концентратов | 1980 |

|

SU885280A1 |

| Способ прямого восстановления окислов металлов | 1979 |

|

SU855000A1 |

| Способ подготовки сырья к доменной плавке | 1982 |

|

SU1129255A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУФАБРИКАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111259C1 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДИСПЕРСНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУПРОДУКТОВ ИЗ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104309C1 |

| Устройство для горячей экструзии изделий из порошка | 1987 |

|

SU1482767A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА И/ИЛИ ГУБЧАТОГО ЖЕЛЕЗА И СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И/ИЛИ ГУБЧАТОГО ЖЕЛЕЗА | 1995 |

|

RU2211865C2 |

Фиг./

±А

У//////////77777.

У///////////////.

/

У////////////////

Авторы

Даты

1981-05-23—Публикация

1979-07-13—Подача