1

Изобретение относится к машиностроительной промышленности и может быть использовано для восстановления износившихся деталей машин путем автоматической нанлавки слоев с применением порошкового материала.

Известен сплав для наплавки чугуна, содержаший следующие компоненты, вес. %; Углерод0,003

Алюминий0,05-0,1

Кальций0,001-0,05

Кремний1,4-1,7

Бор0,001-0,003

ЖелезоОстальное

Однако известный состав не дает качественного слоя наплавки и ие позволяет использовать автоматический способ наплавки. С нелью повышения износостойкости и повышения физико-механических свойств наплавленного металла в его состав введены плавиковый шпат, магний, редкоземельные металлы при следующем соотношении компо ентов материала, вес. %:

Углерод0,5-20

Алюминий1 9

Плавиковый шпат5-15

Магний0,5-4

Кальций1-7

Редкоземельные металлы 0,1-2 Кремний4-20

Бор0,001-0,1

ЖелезоОстальное

Введение в состав порошка комплексных модификаторов, содержащих элементы-модификаторы; кальций, магний, редкоземельные металлы, позволяет получать шаровидную форму графита в наплавленном слое и повысить его физико-механические свойства.

Присутствие в составе порошка бора способствует увеличению износостойкости наплавленного слоя. Алюминий в составе порошка способствует улучшению процесса наплавки (раскисляет жидкий металл в наплавленном слое, устраняет образование усадочной пористости и трещин).

Введение в состав материала нлавикового щпата обусловлено тем, что он является флюсом, который при наплавке предохраняет от окисления элементы-модификаторы. Под таким защитным флюсом формируется качественный слой наплавленного металла. Изготовление предложенного материала в виде порошка обусловлено видом наплавки.

Порошок в определенном количестве поступает на проволоку, автоматически подаюШуюся для наплавки деталей. Благодаря электромагнитному нолю, возникающему вокруг проволоки, и больщому содержанию железа в норошке (до 88%), создается вокруг проволоки равномерная оболочка порошка.

Id лк-рс рлсплаилрния прополок рясхо,цуегся и порошковая оболочка. При этОлМ получается качественный, равномерно наплавленный слой.

Применение предложенного состава порошка для автоматического способа наплавки позволяет увеличить в 1,5-2 раза производительность процесса наплавки (за счет дополнительного электромагнитного введения порошка в наплавленный слой увеличивается доля расплавленного слоя порошка-модификатора вместе с проволокой).

Введение в состав порошка комплексного модификатора, содержаш,его кальций, магний.

редкоземельные элементы, обеспечивает струйный перенос материала, т. е. идет процесс непрерывного нанесения наплавленного

ielaллa, что позволяет устранить окисление мета.лла.

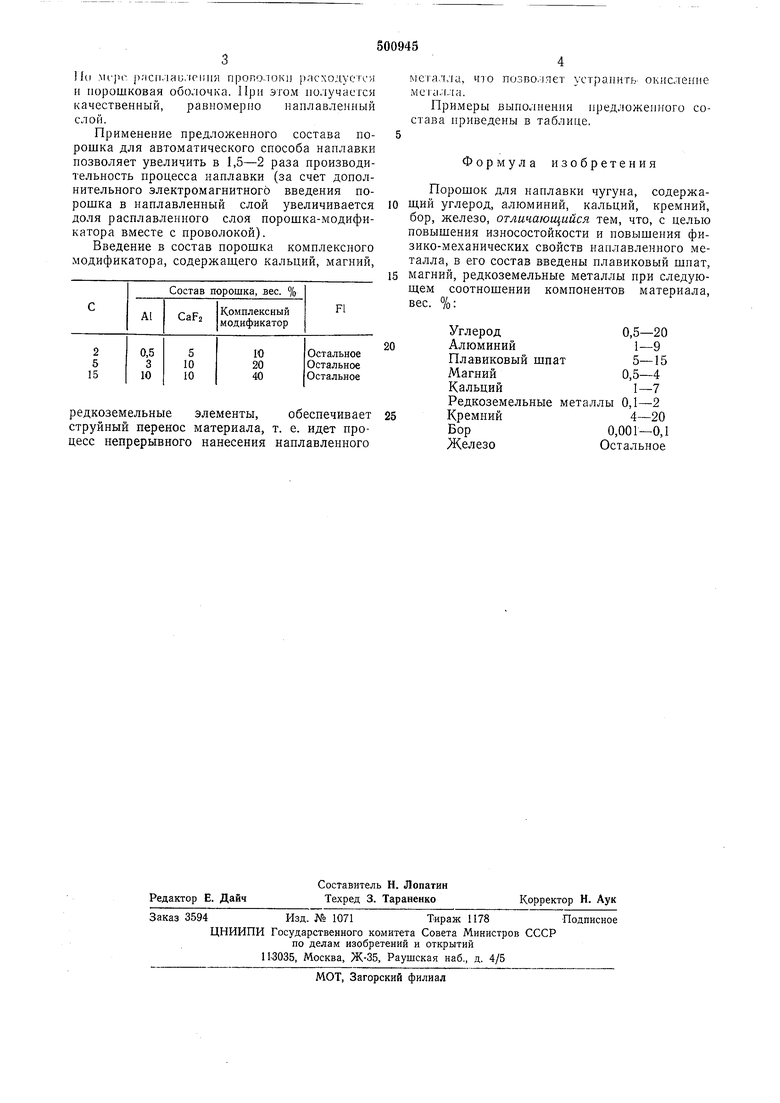

Примеры выполнения предложенного состава приведены в таблице.

Формула изобретения

Порошок для наплавки чугуна, содержаш,ий углерод, алюминий, кальций, кремний, бор, железо, отличающийся тем, что, с целью повышения износостойкости и повышения физико-механических свойств наплавленного металла, в его состав введены плавиковый шпат, магний, редкоземельные металлы при следующем соотношении компонентов материала, вес. %:

Углерод0,5-20

Алюминий1-9

Плавиковый шпат5-15

Магний0,5-4

КальцийI-7 Редкоземельные металлы 0,1-2

Кремний4-20

Бор0,001-0,1

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для наплавки | 1978 |

|

SU686206A1 |

| Шихта для наплавки чугуна | 1975 |

|

SU583897A1 |

| Состав для наплавки | 1981 |

|

SU963203A1 |

| Состав для наплавки чугуна | 1977 |

|

SU635848A1 |

| МОДИФИКАТОР ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2608011C1 |

| Состав порошковой проволоки | 1974 |

|

SU526477A1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Состав порошковой проволоки | 1977 |

|

SU664800A1 |

| Порошковая проволока | 1974 |

|

SU572359A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 1973 |

|

SU435910A1 |

Авторы

Даты

1976-01-30—Публикация

1974-04-04—Подача