§3

ы

СП

эо Изобретение относится к машино строительной промышленности и мож быть использовано для восстановле ния износившихся деталей машин пу тем автоматической наплавки слоев применением ферр омагнитного Порош кового материала. Известен порошковый состав для наплавки, содержащий следующие ком понентьл, вес.%: Углерод 5-5,5 Хром 38-44 Кремний 2-2,6 Марганец До 1,5 Никель 1-1,8 Железо Остальное l JОднако применение такого состав Вызывает образование хрупкой цеме ной структуры, образование трещин и пор. Известен состав для наплавки чугуна, содержащий следующие компо ненты, вес.%: Углерод 0,5-20 Алюминий1-9 Плавиковый ijonaT5-15 Магний0,5-4 Кальций . 1-7 Редкоземельные метал.пы 0,1-2,0 Кремний4-20 Бор0,001-0,1 Железо Остальное .23. Применение этого состава для н плавки чугуна, вызывает повышение износостойкости и физико-механичес ких свойств наплавленного слоя в деталях машин, работающих при нез чительных перегревах (до температу нагрева 200-400 0). С целью повышения жаропрочности окалиностойкости, износостойкости и физико-механических свойств напл ленного металла компоненты состава взяты в следующем соотношении мас Углерод 5-20 15-20 Алюминий Магний 0,5-5,0 Кальций 1-10 Редкоземельные металлы Кремний Железо Остальное Повышенное содержание алюминия .{выше 15%) обеспечивает не только раскисление жидкого металла в расп лавленном слое, обеспечивающего ус ранение усадочной пористости и тре щин, но и легирование чугуна, вызы вающее повышение жаропрочности н о линостойкости при одновременном со ранении повьзиенной износостойкости и физико-механических свойств напл ленного металла. Верхний предел содержания алюми ния в составе порошка обусловлен тем, что при его содержании в поро более 20 мас.% в структуре наплавленного слоя образуются значительные площади карбидных фаз типа и , вызывающие общее снижение его физико-механических свойств. При содержании aJmминия в составе порошка менее 15 мас.% его действие на повы1чение жаропрочности и окалиностойкости малоэффективно. Это количество алюминия расходуется на раскисление, дегазацию наплавленного слоя чугуна (его недостаточно для легирования матрицы наплавленного слоя чугуна). Введение в состав порошка комплексных модификаторов, содержащих зл.ементы-модификаторы: кальций, магний, редкоземе:1ьные металлы, позволяет получить шаровидную форму графита в наплавленном слое, повысить его физико-механические свойства и улучшить стабильность горения дуги. Присутствие в составе порошка углерода и кремния способствует получению наплавленного слоя без от- бела. Графит также создает защитную атмосферу с целью предупреждения окиления (угара) элементов-модификаторов (кальция, магния, редкоземельных металлов) и алюминия. Изготовление предлагаемого состава в виде порошка обусловлено автоматическим способом наплавки. Порошок в определенно.м количестве поступает на проволоку, автоматически подающуюся для наплавки детали. Благодаря электромагнитному полю, возникающему, вокруг проволоки, и большому содерл(анию железа в порошке более 40 мас,%) вокруг проволоки создается-равномерная оболочка порошка, которая расходуется по мере расплавления проволоки. В опытно-производственных .условиях научно-исследовательной лаборатории автомобильного и тракторного машиностроения изготовлены и испытаны составы, приведенные в таблице. Применение предлагаемого состава порошка для автоматического способа наплавки чугуна позволяет получать качественный, равномерно наплавленный слой без пор и трещин. Предлагаемым составом порошка наплавляли детали, работающие в среде до температуры 850с (несущие звенья печи для термообработки отливок) . Испытания показали, что детали, наплавленные составом по прототипу, при работе в печи с такой температурой выходили из строя после 3-5 ч работы из-за образования большого колич.ества окалины и понижения жаропрочности наплавленного слоя. В деталях снаплавленным слоем с предлагаемым составом порошка после работы в печи с температурой 850с более 24 ч необнаружено, слоя окалины/ выход их из строя также не обнаружен. Применение предлагаемого состава порошка с повышенным содержанием алюминия позволяет получать жаропроч ный, окалиностойкий наплавленный слой с повышенными физико-механическими свойствами, что способствует повышению срока служба деталей агрегатов и машин, работающих при повышенны: температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для наплавки | 1981 |

|

SU963203A1 |

| Порошок для наплавки чугуна | 1974 |

|

SU500945A1 |

| Состав для наплавки | 1978 |

|

SU686206A1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Шихта для наплавки чугуна | 1975 |

|

SU583897A1 |

| Чугун для сварочных прутков | 1987 |

|

SU1638195A1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| Состав сварочной проволоки для сварки чугуна | 1981 |

|

SU961906A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

' СОСТАВ ДЛЯ НАПЛАВКИ ЧУГУНА^ преимущественно в виде порошка, содержащий углерод, алюминий, магний.кальций, редкоземельные металлы, кремний, железо, отличающийся тем, что, с целью повышения жаропрочности/ окалиностойкости, износостойкости и физико-механических свойств наплавленного металла, его компоненты взяты в следующем соотношении, мас.%:Углерод5-20Алюминий 15-20Магний0,5-?гОКальций1-10Редкоземельные металлы Кремний Железо3-53-15 Остальное

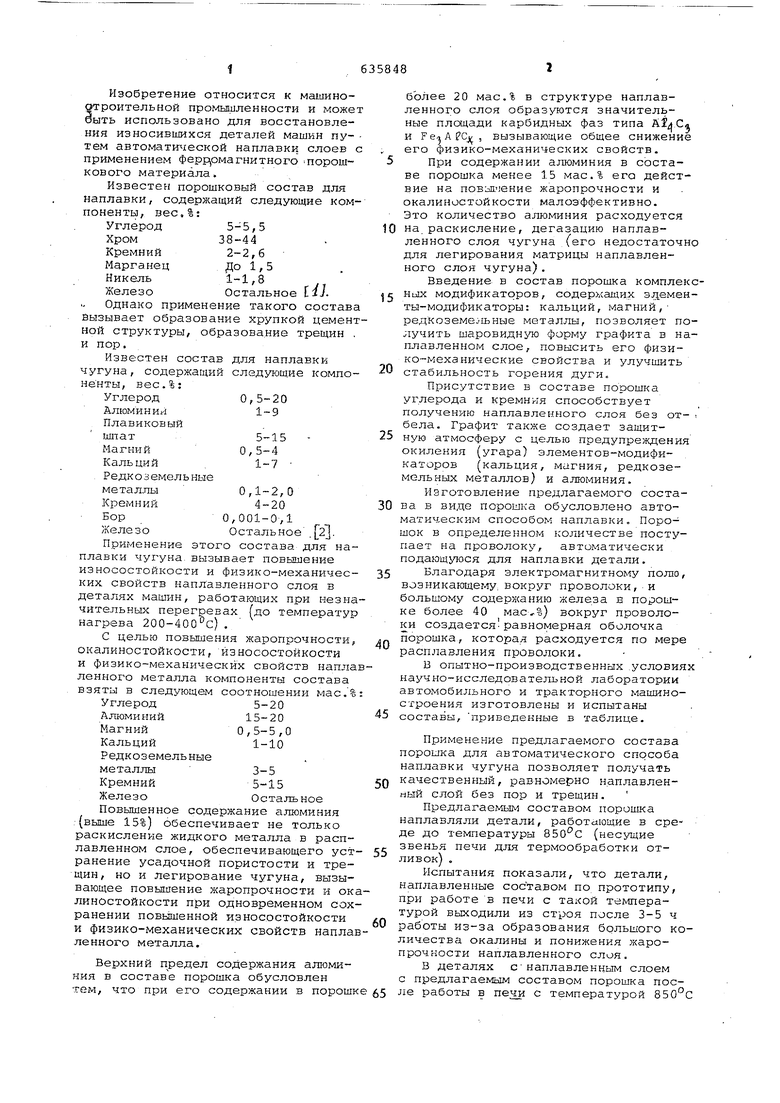

Углерод Алюминий Кремний Магний Кальций

Редкоземельные металлы с

Железо

510 15

20

18 20 5

10

15

2

0,5

5

5

1 10 3

4

5

Остальное

Остальное стальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПОРОШКОВЫЙ СПЛАВ ДЛЯ НАПЛАВКИ | 0 |

|

SU277976A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошок для наплавки чугуна | 1974 |

|

SU500945A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-15—Публикация

1977-07-07—Подача