Изобретение относится к области машиностроения и может быть использовано для восста.ноеления деталей машин из серого и высокопрочного чугуна.

Известен состав порошка 1 для наплавки изношенных деталей машнн из чугуна, вес. %;

Углерод0,5-20

Плавиковый шпат5-15

Кальций1-7

Кремний4-20

Алюминий1-9

Маший0,5-4

РЗМ0,1-2

Бор0,001-0,1

ЖелезоОстальное

Известный состав порошка для наплавки содержит дорогие и дефицитные материалы - РЗМ и бор, которые должны обеспечивать износостойкость и прочность наплавленного металла. Однако эти свойства недостаточны, так как не гарантируют надежио-сти и долговечности работы восстановленных деталей машин.

С целью снижения себестоимости, повышения механических и износостойких свойств наплавленного металла состав предлагаемой шихты дополнительно содержит феррохром и ферротитан, при следуюшем соотношенни компонентов, вес. %:

Углерод

0,5-20

Плавиковый шпат 5-10

Кремний 4-20

Феррохром

0,5-10

Алюминий 1-8

Мали и и

0,1-4

Кальций 1-6

Ферротитан 1 - 10

Железный порошок Остальное

Введение в состав шихты феррохрома позволяет получать наплавленный металл, легированный хромом, повышенной прочности и износостойкости. Ферротптан также способствует повышению уровня механических свойств, благодаря измельчению структурных составляюших наплавленного металла и увеличению его плотности.

Механические свойства наплавленного металла следуюииге: прочно сть на разрыв - ai) 35-50 кг/мм-, прочность jsa ;згиб-сг1-,.. 60-105 . твердость - 350 - 450 НВ.

Приготовление шихты для наплавки чугуна возможно на любом машиностроительном

2 или ремонтно-механическом заводе, так как в состав шихты входят дешевые и доступные ферросплавы. Магний, кальций i; кремний необходимо вводить в состав шихты в виде лигатур типа ЖКМК (5-10 Mg, 5-15 Са, 40- 55 Si. остальное Fe), которые производятся

0

Запорожским и Челябинским ферросплавными заводами.

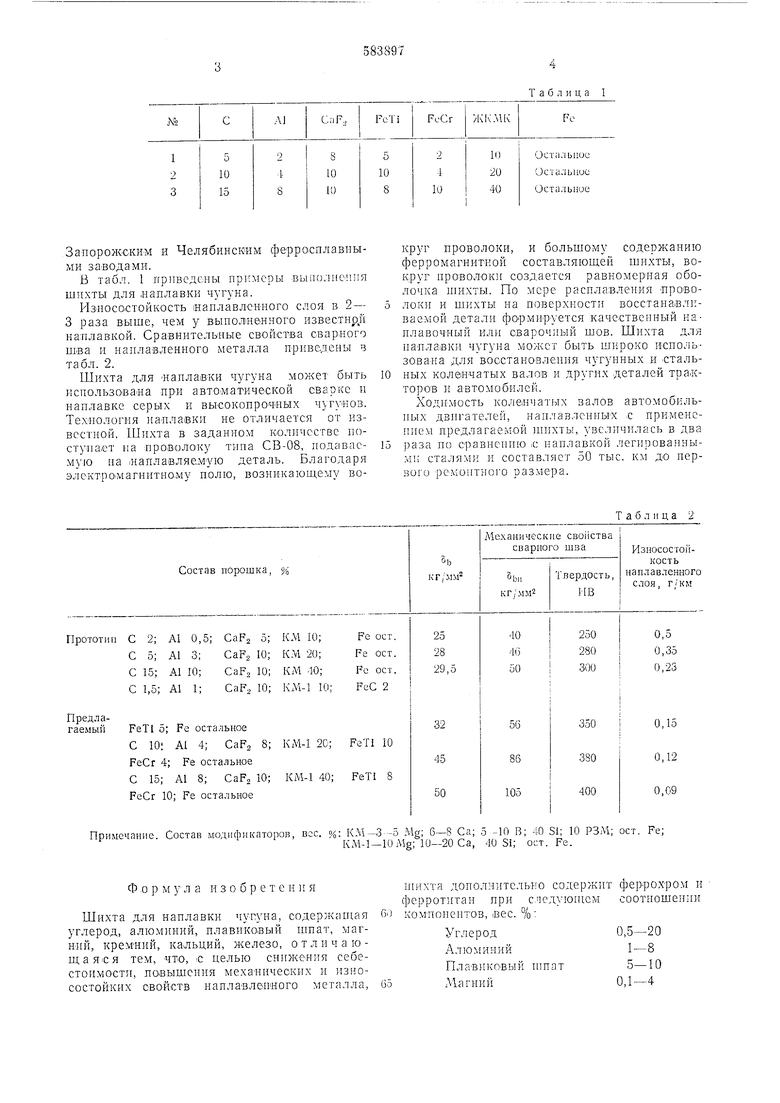

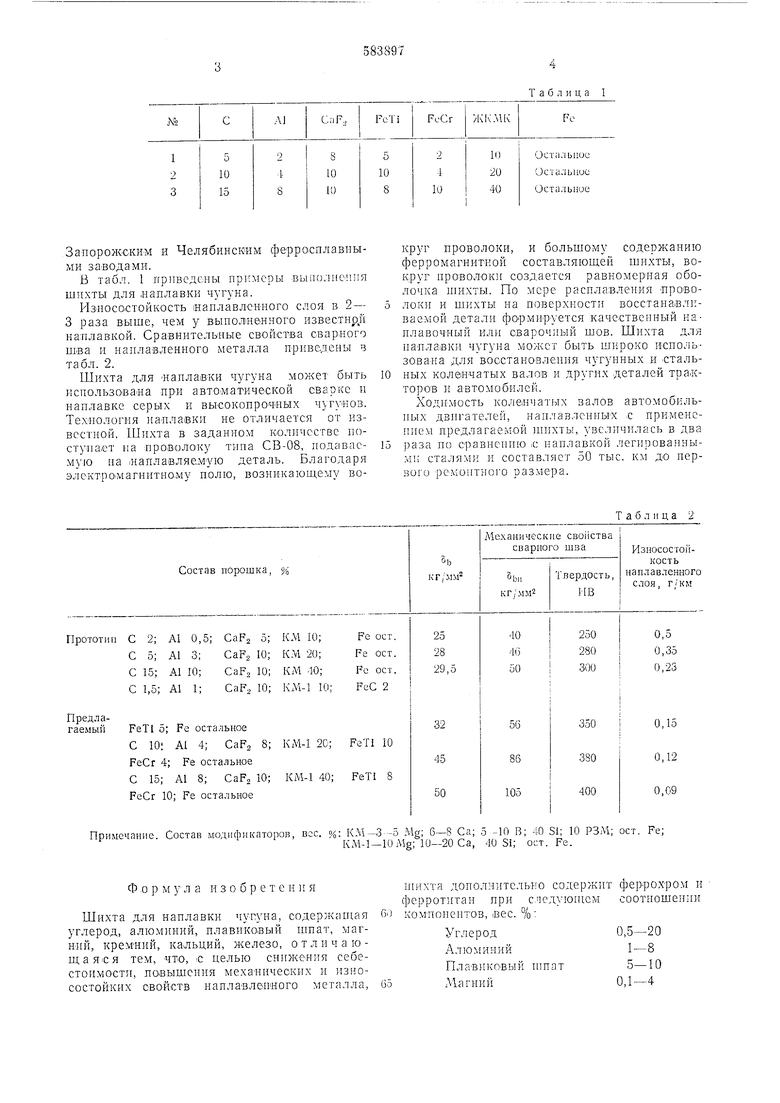

В табл. 1 приведены примеры выаолиепия шихты для наилавки чугуна.

РТзиосостойкость нанлавлеННОго слоя в 2- 3 раза выше, чем у выиол не-нного известно/ наплавкой. Сравнительные свойства сварноп шва и наплавленного металла приведены в табл. 2.

Шихта для Наплаеки чугуна может быть иснользована при автоматической сварке и нанлавке серых и высокопрочных чугунов. Технология наплавки не отличается от известной. Шихта в заданном количестве поступает па проволоку типа СВ-08, подаваемую на 1наплавляе,мую деталь. Благодаря электромагнитному полю, вознпкаюп;ему вокруг проволоки, и большому содержанию ферромагнитной составляюшей шихты, вокруг проволоки создается равномерная оболочка шихты. По мере расилавления проволоки и шихты на поверхноети воестанавливаемой детали формируется качественный наплавочный или сварочный шов. Шнхта для наплавки чугуна может быть широко исиользовапа для восстановления чугуиных и стальных коленчатых валов и других деталей тракторов и автомобилей.

Ходимость коленчатых валов автомобильных двнгателей, наплавленных с применением предлагаемой ппхты, увеличилась в два раза по сравнению с паплавкой легпрованными сталями и составляет 50 тыс. км до нервого ремонтного размера.

Т а б л II ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРРОМАГНИТНАЯ ШИХТА ДЛЯ ДУГОВОЙ НАПЛАВКИ ДЕТАЛЕЙ МАШИН, ИЗГОТОВЛЕННЫХ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2010 |

|

RU2448823C2 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| Шихта порошковой проволоки | 1978 |

|

SU664799A1 |

| Порошок для наплавки чугуна | 1974 |

|

SU500945A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ОТКРЫТОЙ ДУГОЙ ДЕТАЛЕЙ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2004 |

|

RU2272701C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2016 |

|

RU2632311C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВК1|_^-;^_^--"':1Г1_1^:!;. | 1972 |

|

SU415119A1 |

| Состав порошковой проволоки для износостойкой наплавки | 1983 |

|

SU1123215A1 |

Примечание. Состав модификаторов, вес.

Ф .0 р м у Л а изобретения

Шихта для наилавкп чугуна, содерл ао1ая углерод, алюмпний, плавиковый пшат, магний, кремний, кальций, железо, отличаюшая ся тем, что, ic целью енижения еебестоимостп, повышеппя механических и износостойких свойств наплавленного металла,

1иихта дополн1гтельно содержит феррохром и

ферротитан при С едуюп1емсоотношении компонентов, вес. %:

Углерод0,5-20

Алюминий1-8

Плавиковый ишат5-10

Магпий0,1-4 %: КМ-3-5 Mg; 6-8 Са; 5 -10 В; -Ю S1; 10 РЗЛ1; ост. Fe; KM-l-lOAlg; 10-20 Са, 40 Si; ост. Fe. 5 Кремний4-20 Кальций1-6 Феррохром0,5-10 Ферротита:н1 -10 Железиый порошокОстальное. 583897 6 Источники И1нфо рмацни, принятые во вынимание при экслертизе 1. Заявка № 2012592/27 от 04.04.74, по которой вынесено решение о выдаче авторского 5 свидетельства.

Авторы

Даты

1977-12-15—Публикация

1975-09-08—Подача