тальдегида и аммиака, содержащего (%) 9,9 2-пиколина, 11,1 4-пиколина, 5,1 ацетальдегидаммиака и 7,7 аммиака. К катализату прибавляли 116,3 г 40%-ного раствора едкого натра. Содержимое ампулы быстро нагревали до 160°С и выдерживали при этой температуре и ПОСТОЯ1ПЮМ перемешивании в течение 30 мин. После охлаждения смесь выгружали и анализировали. Ацетальдегидаммиака ие было обнаружено.

Полученная смесь разделялась на масляный и водно-щелочной слои. Масляный слой (76,8 г) подвергали ректификации. Вначале отбирали 8,5 г фракции пиридиновых оснований (60-100°С) в виде азеотропной смеси с водой, затем фракции индиви,пуальиых пиридиновых оснований. Для обезвоживания пиридиновых оснований, содержащихся в иервой фракции, полученная азеотропиая смесь может быть вновь подвергнута обработке щелочным агентом. Для этого данную фракцию добавляют к следующей порции катализата, нредназначеиной для щелочной обработки.

Водно-щелочиой слой (176,7 г) подвергали ректификации. В процессе разогрева воднощелочной жидкости вначале выделялся газообразный аммиак, затем отбирали 3,3 г фракции (90-100°С), содержащей небольшое количество ииридиновых оснований, далее выкипала вода (45,2 г), которая содержала ничтожные количества органических примесей, в кубе ректификационной колонны оставался щелочной раствор, содержащий около 40% NaOH. Для выделения пиридиновых оснований нервая фракция может быть подвергнута щелочной обработке. Для этого ее добавляют к катализату, предназначеккому для обработки щелочным агентом. Вторая фракция представляет собой сточную воду. Щелочной раствор, полученный в кубе колонны, может быть многократно использован для обработки последующих порций катализата. Пример 2. В условиях примера 1 щелочной обработке подвергали катализат синтеза пиридина и 3-пиколина на основе ацетальдегида, формальдегида и аммиака. Для этого в ампулу загружали 142,7 г катализата, содержащего (%): 6,6 пиридина, 5,7 3 пиколина, 2,7 альдегидаммиаков, 14,0 аммиака и 118,5 г 40%-ного раствора едкого натра. Разложение альдег,идаммиаков полное. Выделение ниридина и 3-пиколина аналогично описанному в

примере 1.

Пример 3. В условиях иримера 1 щелочной обработке нодвергали катализат синтеза 2,6-лутидина на основе ацетона, формальдегида и аммиака. Для этого в амиулу загружали

141,2 г катализата, содержащего (%): 6,8 2,6-лутидина, 1,5 альдегидаммиака, 12,5 аммиака, 117,0 г 40%-ного раствора едкого натра. Разложение альдегидаммиака полное. Выделение 2,6-лутидина аналогично описанному

в примере 1.

Пример 4. 143,2 г катализата, соответствующего по составу катализату примера 1, иодвергали обработке 88.9 г 20%-ного водного

раствора Са (СНзСОО)2 в условиях примера 1 с той разницей, что время реакции составляло 2 ч. Разложеиие альдегидаммиака иолное. Пример 5. 142,6 г катализата, соответствующего по составу катализату примера 1, подвергали обработке 109,5 г 30%-ного водного раствора сульфата натрия в условиях примера 1 с той разницей, что время реакции составляло 3 ч. Разложение альдегидаммиака полное.

Пример 6. 138,8 г катализата, соответствующего по составу катализату примера 1, подвергали обработке 102,5 г раствора, содержащего 15% NaOH и 15% КС1, в условиях примера 1 с той разницей, что время реакции составляло 1 ч. Разложение альдегидаммиака полное.

Пример 7. В металлическую ампулу емкостью 4 мл загружали 0,96 г двухслойного катализата газофазного синтеза пиколинов, имеющего состав, как указано в примере 1, и 0,95 г 40%-ного раствора едкого натра. Ампулу помещали на 10 мин в баню, имеющую температуру , после чего быстро охлаждали в ледя1 ОЙ воде. Анализом установлено, что при этом достигалось полное разрушение ацетальдегидаммиака.

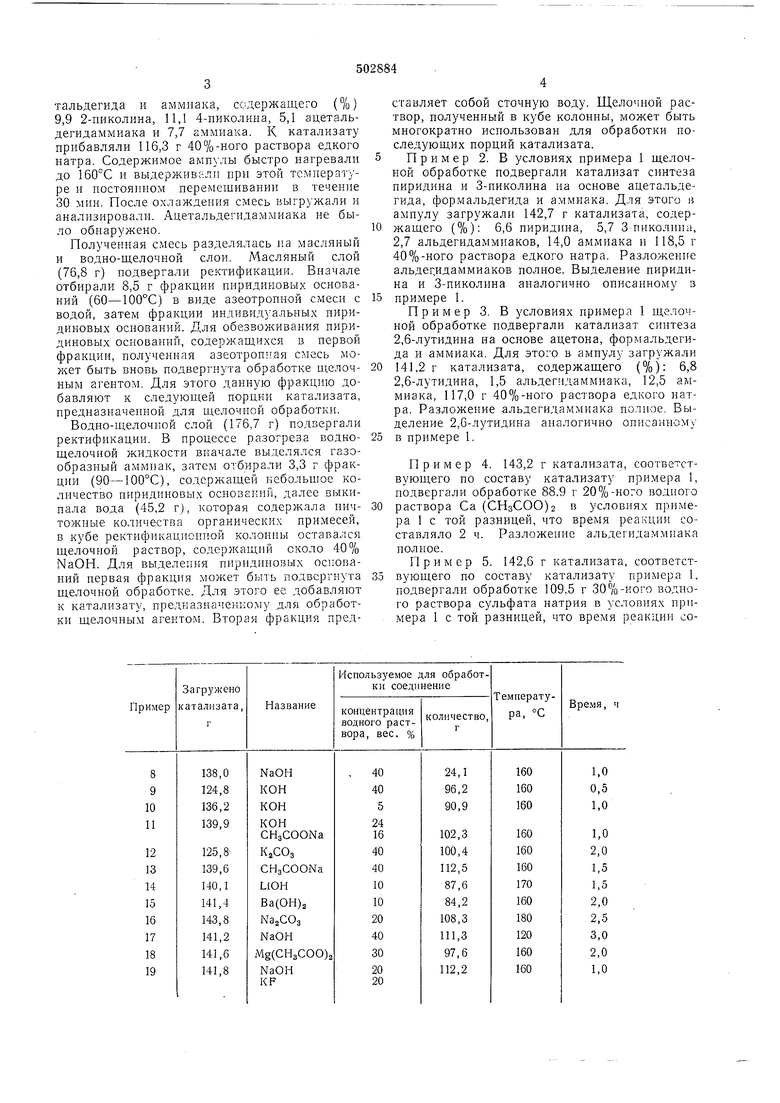

В таблице приведены различные условия обработки катализата синтеза 2- и 4-пиколинов на основе ацетальдегида и аммиака. Состав катащизата соответствует составу, приведенному в примере 1. Во всех случаях достигается полное разрущение альдегидаммиака.

10Формула изобретения

Способ выделения пиридиновых оснований, получаемых газофазной каталитической конденсацией карбонильных соединений с аммиаком, путем обработки катализата щелочным агентом при нагревании, отличающийся тем, что, с целью упрощения технологии, процесс ведут при 120-250°С в замкнутом объеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилпиридинов | 1974 |

|

SU567724A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРИДИНОВЫХ ОСНОВАНИЙ | 1985 |

|

RU1280850C |

| Способ выделения 2-пиколина | 1977 |

|

SU767099A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРИДИНОВ | 2017 |

|

RU2688680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРИДИНОВ | 2017 |

|

RU2688162C1 |

| Способ переработки водного и масляного слоев, образующихся при расслаивании продуктов синтеза пиридиновых оснований | 1980 |

|

SU988813A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРИДИНОВ | 2017 |

|

RU2688224C1 |

| Способ выделения пиридина и алкилпиридинов | 1974 |

|

SU681055A1 |

| Способ очистки винилпиридинов или их смесей с алкилпиридинами от дивинилпиридинов | 1977 |

|

SU734201A1 |

| Способ выделения 2-пиколина | 1983 |

|

SU1104137A1 |

Авторы

Даты

1976-02-15—Публикация

1973-04-18—Подача