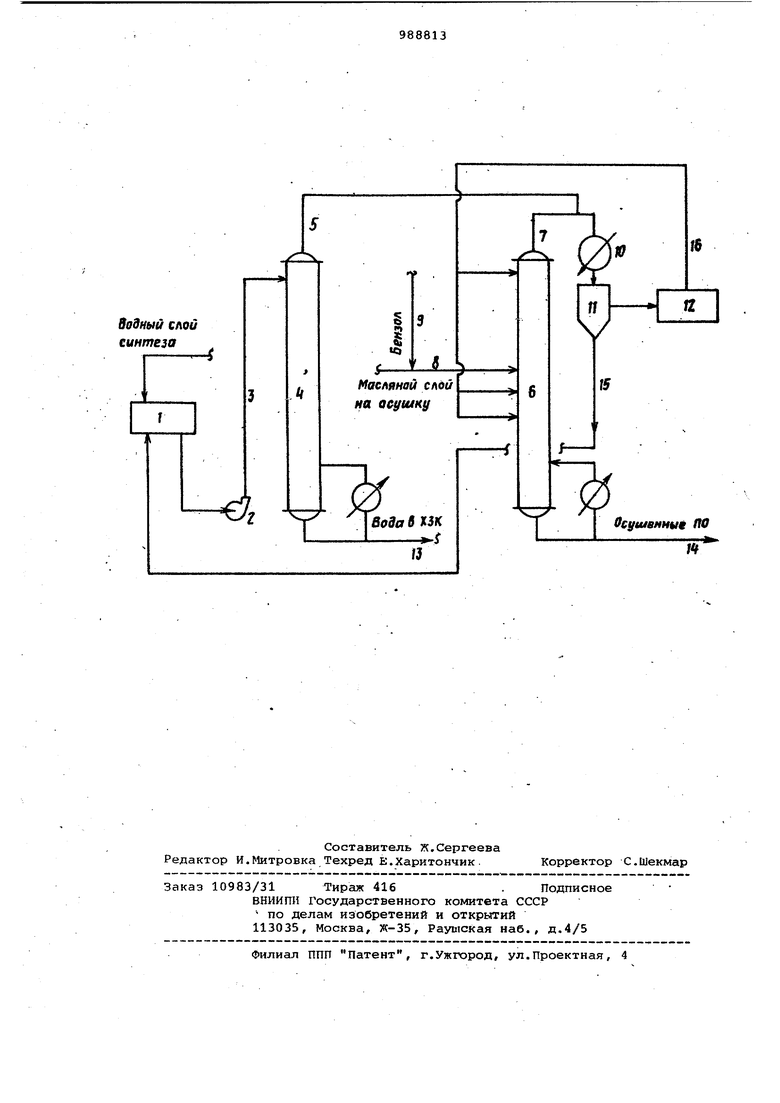

бором в качестве верхнего парового потока водного азеотропа пиридиновых оснований и гетероазеотропной ректификации масляного слоя с конденсацией верхнегх) парового потока и его расслаиванием на два слоя, с возвратом верхнего слоя конденсата в колонну гетероазеотропной ректификации масляного слоя, а нижнего слоя конденсата - в колонну ректификации водного „слоя, гетероазеотропную ректификацию проводят в присутствии бензола или толуола в количестве 4-30 мас.% и паровой поток колонны ректификации водного слоя конденсируют и разделяют на два слоя совместно с паровым потоком колонны ректификации масляного слоя и с возвратом верхнего слоя в колонну гетероазеотропной ректификации двумя потоками - на верхнюю тарелку и на тарелку колонны, состав жидкости на которой соответствует составу вЬзвращаёмогоi потока. На чертеже приведена технологическая схема йредлагаемого способа. Водный слой.из емкости 1 насосом 2 направляют по линии 3, в колонну 4 на отгонку органики. Сверху отбирают Паровой поток 5, который, не конденсируя , соединяют с паровым потоком 7 колонны 6. На колонну б подают масляный слой синтеза по линии 8 и небольшое количество выслаивателя (бензола или толуола) по линии 9, В колонне 6 происходит осушка масляного слоя синтеза метилэтилпиридина. Сверху колонны по линии 7 отбирают азеотроп пиридиновых оснований с водой и выслаиватель. Паровой поток, объединенный с паровым потоком колонны 4, направляют в конденсатор 10, где пары конденсиру ют и направляют на флорентийский со. суд 11 для расслаивания. Масляйый слой, состоящий из пиридиновых основа ний и выслаивателя, направляют в емкость 12, а из нее в рецикл на колонну 6. Водный слой из флорентийского сосуда 11 направляют в рецикл на колонну 4 через емкость 1. Из куба колонны 4 отбирают очищенную от пиридиновых оснований воду по линии 13, а из куба колонны б - осушенные пиридинрвые основания по линии 14, По линии 9 в колонну б осуществляют подпитку выслаивателем (бензолом или толуолом). Пример 1. Водный и масляный слои, образующиеся в процессе синтеза метилэтилпиридина (МЭИ), перерабатывают по схеме, приведенной на чертеже. Водный слой в количестве 2327,4r/ подают в ректификационную колонну для отгонки пиридиновых оснований. Состав водного слоя, мас.%: Паральдегид 0,82 Ацетат аммония 3,97 2-Пиколин 3,00 4-.ПИКОЛИН 0,43 2,3-Лутидин 0,01 2,5-Лутидин 0,01 3-Этилпиридин 0,02 МЭП3,86 Аммиак 1,62 Вода 86,18 Высококипящие пиридиновые основания (ВПО) 0,08% Давление верха колонны 4 ата, куба 4,3 ата. Температура верха , куба 104°С. Сверху колонны отбирают паровой поток в количестве 622,3 г/ч, содержащий, масГ. % Пар ьдегид 3,05 4-Г1ИКОЛИН . - , 1,45 2,5-Лутидин 0,025 МЭП13,93 ВПОО,3 2-Пиколин11,02 2,3-Лутидин 0,025 3-ЭтилпиридИн 0,05 Аммиак6,04 Вода64,11 Из куба колонны отбирают 1705 ,1 г/ч воды, очищенной от пиридиновых оснований, которую направляют в химзагрязненную канализацию. Состав водно-, го слоя, мас.%: сумма легкокипящих 0,036 пиридин 0,01; 2 Пиколин следы, 3- и 4-пиколины 0,013,- 2,5Лутидин 0,002; 2-метил-5-этилпиридин 0,003; т.е. сумма ПО без учёта легкокипящих 0,028. Масляный слой после смешения с бензолом в количестве 4317,3 г/ч, содержащий, мас.%: Паральдегид 2,86, 2-ПИКОЛИН 5,11; 4-пиколин 1,35/ 2,3-лутидин 0,07; 2,5-лутидин 0,006,3-этилпиридин 0,14; МЭП 51,78; аммиак 9,85f вода 7,06, бензол 9,1; ВПО 21,62, подают в колонну гетероазеотропной ректификации. Сверху колонны отбирают паровой поток в количестве 967,7 г/ч, который содержит, мас.%: Паральдегид 10,34; 2-пиколин 8,3, 4-пиколин 2,07; лутидинО,09; 3-этилпиридин 0,07; МЭП 3,35; аммиак 3,8 вода 31,13; бензол 40,56; НПО О,38,и конденсируют его совместно с паровым потоком колонны ректификации водного слоя. Конденсат расслаивают На два слоя: верхний - углеводородный слой, содержащий, мае.%: Паральдегид 15,71; 2-пиколин 8,97, 4-пиколин 3,95; лутидин 0,17; 3-этилпиридин 0,14, МЭП 11,57; вода 3,49; бензол 55,2; ВПО 0,8 и нижний водный слой, содержащий, мас.%: паральдегид 0,85; 2-ПИКОЛИН 9,67; 4-пиколин 0,11; аммиак 8,48; вода 76,63,бензол 0,06. Верхний слой в количестве 710 г/ч возвращают в рецикл в колонну гетероазеотропйой ректификации двумя потоками (90 г/ч на верх колонн и 620 г/ч на 15 тарелок ниже), i нижний слой в количестве 880 г/ч подают на переработку в колонну ректи фикации водного слоя. Осушенные пири диновые основания в количестве 3349,6 г/ч отбирают из куба колонны. Кубовый-npo iyKT имеет следующий соетав, мас.%: паральдегид 0,7; 2-пиколин 4,19; 4-пиколин 1,15;.лутидин 0, 3-этилпиридин 0,17; МЭП 65,76; вода 0,14; ВПО 27,76, Колонна гетероазеотропной ректификации работает под вакуумом: давление верха колонны . 240 мм рт.ст, при температуре верха , давление куба 350 мм рт.ст. при температуре куба . Пример 2 (для сравнения). Выделение пиридиновых оснований и осушку масляного слоя синтеза МЭП осуществляют по известному способу. Водный слой в количестве 2327,4 г/ч направляют на осурлку в ректификацион ную колонну. Состав водного слоя мас.%: паральдегид 0,82; ацетат аммония 3,97; 2-пиколин 4-пикоЛИН 0,43; лутидин 0,02; 3-этилпиридин 0,02; 2-метил-5-этилпиридин 3,86 аммиак 1,62; вода 86,18; НПО 0,08. Сверху колонны отбирают паровой поток в количестве 583 г/ч, который имеет следующий состав, мас.%: паральдегид 3,26; 2-пиколин 10,4; 4-пи{солин 0,20; лутидин 0,06,- 3-этилпири Дин 0,05; 2-метил-5-этилпиридин 10,8 аммиак 6,45; вода 68,42. Расслаивание дистиллата не наблюдаютД46 г/ч дистиллата указанного состава направляют в колонну гетероазеотропной осушки, а 437 г/ч возвращают в колонну ректификации водного слоя. При этом в колонну гетероазеотропной ректификации попадает большое количество воды, что приводит к ухудшению условий осушки за счет поступления сильно обводненной Фракци и, следовательно, к увеличению, энер гозатрат на процесс осушки. В колонн ректификации водного слоя попадает большое количество пиридиновых оснований, что ухудшает.очистку сточной воды. Содержание ПО в сточной воде 1-1,5%. Масляный слой в количестве 3924,85 г/ч подают в колонну гетероазеотропной ректификации. Состав масляного слоя, мас.%: паральдегид 3,14; 2-пиколин 5,62/ 4-пиколин 1,4 2,3-лутидин 0,08; 2,5-лутидин 0,07, 3-этилпиридин 0,16; 2-метил-5-этилпи ридин 56,94; аммиак 0,95; вода 7,8, .ВПО 23,75. Сверху колонны отбирают 807,20 г/ч пара, который конденсиру ют. Дистиллат имеет следующий соста мас.%: паральдегид 15,3; 2-пикопин 23,2; 4-пиколин 3,23; 2,3-лутидин 0,06; 2,5-лутидин 0,05; 3-этилпиридин 0,08; 2-метил-5-этилпиридин 12,7; аммиак 4,58; вода 36,0, ВПО 4,8. Дистиллат расслаивают на ва слоя. Получают 402 г/ч масляного слоя и 405,2 г/ч водного слоя. Состав масляного слоя, мас.%: паральдегид 23,63; 2-пиколин 24,4,- 4-пикоин 3,17; 2,3 лутидин 0,05; 2,5-лутидин 0,05/ 3-этилпиридин 0,10,- 2-мвтил-5-этилпиридин 18,0; вода 21,0; ПО 9,6. Состав водного слоя, мас.%« паральдегид 7,12; 2-пиколин 22,0; 4-пиколин 3,3; 2,3-лутидин 0,05 2,5-лутидин 0,03; 3-этилпиридин 0,05, 2-метил-5-этилпиридин 7,43; аммиак 9,13, вода 50,9. Масляный слой возвращают в точку питания колонны гетероазеотропной г ректификации ъ качестве рецикла, а водный слой направляют в точку питааия колонны ректификации водного слоя. Из куба колонны гетероазеотропной ректификации отбиршот осушенные пиридиновые основания, состав которых следуюгдай, мас.%: 2-пиколин 1,07, 4-пиколин 1,04, 2,3-лутидин 0,08; 2,5-лутидин 0,07/ 3-этилпиридин 0,18/ 2-метил-5-этилпиридин 6 8,36; вода 1,05, ВПО 28,15%. Из приведенных данных видно, что по известному способу масляный слой ддастиллата колонны осушки содержит в 7 раз больше водл, которая должна вторично испаряться, а водный слой содержит.в 3 раза больше пиридиновых оснований, чем по предлагаемому способу и, поступая в рецикл на колонну для отгонки органики из водного слоя, ухудшает очистку сточной воды. Осушка масляного слоя может быть осуществлена лишь до остаточного содержания воды («1,0%. Пример 3. Водный и масляный слои, образующиеся в процессе синтеза 2- и 4-пиколинов, перерабатывают по схеме, приведенной на чертеже. Водный слой в количестве 1730 г/ч подают в ректификационную колонну для отгонки пиридиновых оснований. Состав водного слоя, мас.%: аммиак 1,7; адетальдегид 7,2; вода 76,3; 2-пиколин 6,5; 4-пиколин 7,12; МЭП 1,18. Режим работы колонны: давление верха 3,9 ата,давление куба 4,2 ата, температура верха 98 и куба 102. Сверху колонны отбирают паровой поток в количестве 690 г/ч, содержащий, мас.%: аммиак 2,44, ацетальдегид 10,1, .вода. 66,2j 2-пиколин 9,32; 4-.ПИКОЛИН 10,21, МЭП.1,73. Из куба колонны отбирают 1040 г/ч воды, очищенной от пиридиновых оснований, которую направляют в химзагрязненную канализацию. Состав кубовой жидкости следующий, мас.%: вода 99,74; 2-пиколин 0,03; 4-пиколин 0,03; МЭП 0,20. Масляный слой после смешения с толуолом в количестве 1080 г/ч, содержагций мас.%: вода 11,20, 2-пиколин 13,60; 4-пиколин 17,0,- МЭП 8,6, ВПО 22,2, толуол 27,4 подают в колон ну гетероаэеотропной ректификации. Сверхуколонны отбирают паровой пото в количестве 430 г/ч, который содержит, мас.%: вода 28,8; 2-циколин 28, 4-пиколин 0,8, толуол 68,5, и конден сируют его совместно с паровым потоком колонны отгонки органики из водного слоя. Получают 730- г/ч водного слоя и 390 г/ч углеводородного слоя. Водный слой содержит, мас.%: аммиак 2,3; ацетальдегид 9,45; вода79,4 2-пиколин 4,32; 4-пиколин 4,52. Верх ний углеводородный слой содержит, мас.%: ацетальдегид 0,18; вода 0,26; 2-пиколин 10,60; 4-пиколин 10,25; МЭП 3,06, толуол 75,65. Углеводородный слой (390 г/ч) воз вращают в рецикл в колонну гетероазе тропной ректификации в две точки 34,6 г/ч на верх колонны и 44 г/ч на 10 тарелок ниже ). Водный слой в ко/шчестве 730 г/ч подают в рецикл на колонну отгонки органики из водного слоя. Осушенные пиридиновые основания из куба колонны в количестве 650 г/ч подают на дальнейшую переработку. Состав их следующий, мас.%: вода 0,17 2-пиколин 5,2; 4-пиколин 26,9; МЭП 21,30; ВПО 46,45. Осуществление процесса переработки водного и масляного слоев продуктов синтеза пиридиновых оснований по предлагаемому способу позволяет достигнуть более глубокой осушки мас ляного слоя и более высокой степени очистки сточных вод. Способ позволяет снизить энергоза траты на комплексную переработку водного и масляного слоев на 25-30%. Энергозатраты в системе уменьшаются за счет возврата в колонну флегмы с меньшей концентрацией воды, чем по прототипу. При обычной гетероазеотропной осушке в колонну на каждые 100 кг флегмы возвращается 20-30 кг воды, на испарение которой .требуется 113ID ккал/ч. При использовании предлагаемого способа масляный слой содержит 3,49% воды, т.е. на каждые 100 кг флегмы возвращается всего лишь 3,49 кг воды. На испарение указанного количества воды требуется 3,49х ,7 ккал/ч, т.е. в 6 раз меньше чем в известном способе, на испарение. 1 кг растворителя требуется 89-94 ккал (в зависимости от применяемого растворителя). Предлагаемый способ позволяет уменьшить потери пиридиновых оснований 50 раз по сравнению с известным способом. Формула изобретения Способ переработки водного и масляного слоев, образующихся при расслаивании продуктов синтеза пиридиновых оснований, путем ректификации водного слоя с отбором в качестве верхнего парового потока водного азеотропа пиридиновых оснований и гетероазеотропной ректификации масляного слоя с конденсацией верхнего парового потока и его расслаиванием на два слоя, с возвратом верхнего слоя конденсата в колонну гетероазеотропной ректификации масляного слоя, а нижнего слоя коцденсата - в колонну ректификации водного слоя, отличающийся тем, что, с целью снижения потерь пиридиновых оснований, более глубокой осушки масляного слоя- и сокращения.энергозатрат, гет.ероазеотропную ректификацию проводят в присутствии бензола или толуола в количестве 4-30 мас.% и паровой поток колонны ректификации водного слоя конденсируют и разделяют на два слоя совместно с паровым потоком колонны ректификации масляного слоя с последующим возвратом верхнего слоя в колонну гетероазеотропной ректификации двумя потоками - на верхнюю тарелку и на тарелку колонны, состав жидкости на которой соответствует составу возвращаемого потока. Источники информации, принятые во внимание при экспертизе 1. Регламент производства 2-метил-винилпиридина Омского завода синтетического Каучука, Омск 1980 (прототип) .

Йодный слой синтеза

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осушки масляного слоя, образующегося при расслаивании продуктов синтеза пиридиновых оснований | 1980 |

|

SU988812A1 |

| Способ выделения 2-пиколина | 1983 |

|

SU1104137A1 |

| Способ выделения пиридина и алкилпиридинов | 1974 |

|

SU681055A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРИДИНОВЫХ ОСНОВАНИЙ | 1985 |

|

RU1280850C |

| Способ очистки винилпиридинов или их смесей с алкилпиридинами от дивинилпиридинов | 1977 |

|

SU734201A1 |

| Способ выделения 2-пиколина | 1977 |

|

SU767099A1 |

| Способ выделения пиридиновых оснований | 1973 |

|

SU502884A1 |

| Способ выделения винилпиридинов | 1977 |

|

SU739071A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1992 |

|

RU2068838C1 |

| Способ разделения алкил-и алкенил-пиридинов | 1977 |

|

SU891659A1 |

Осушенные М

I-..-.

Авторы

Даты

1983-01-15—Публикация

1980-08-05—Подача