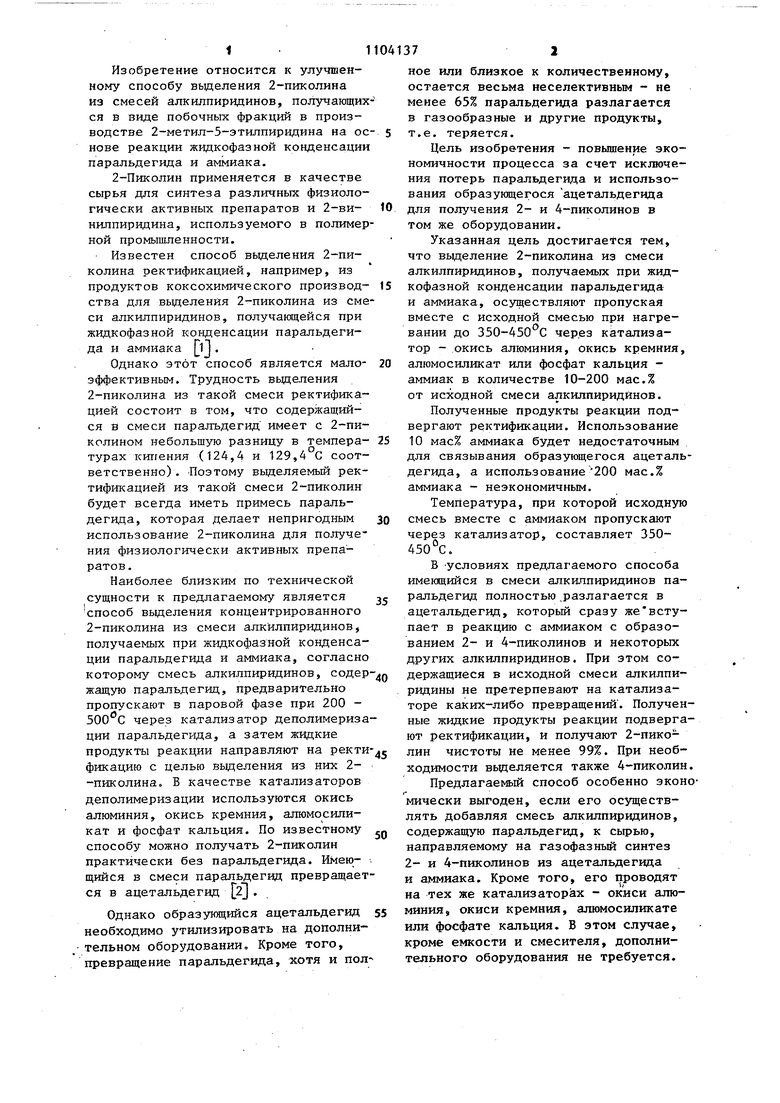

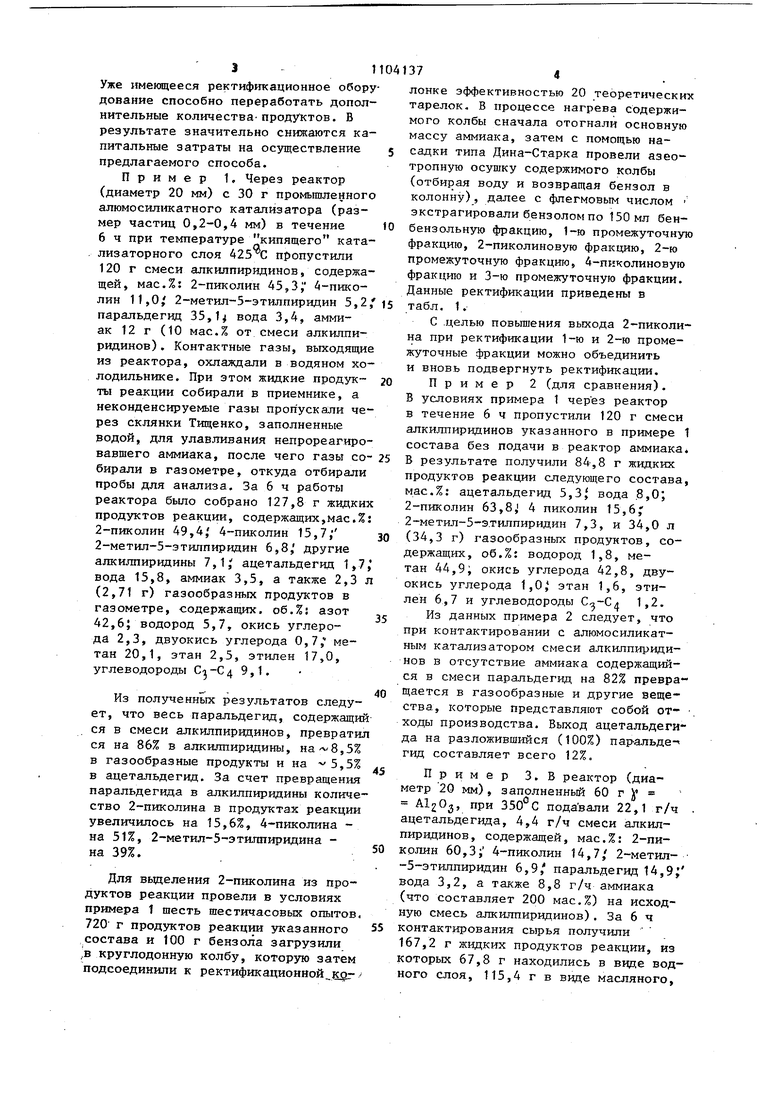

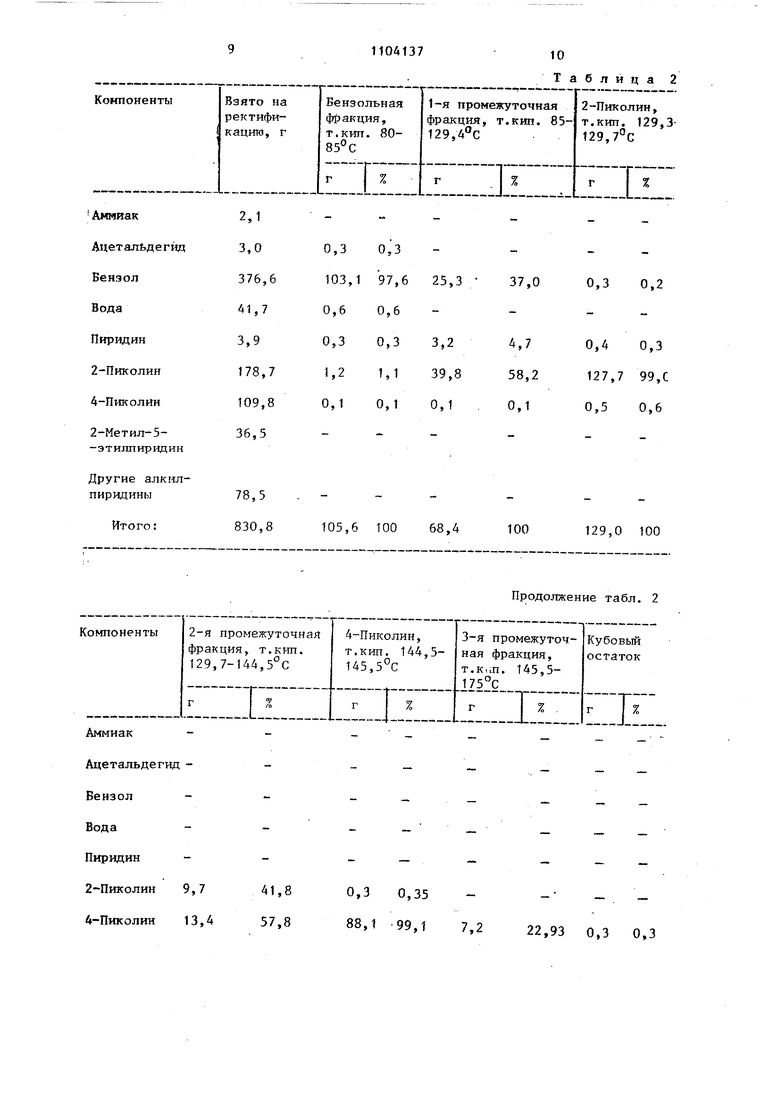

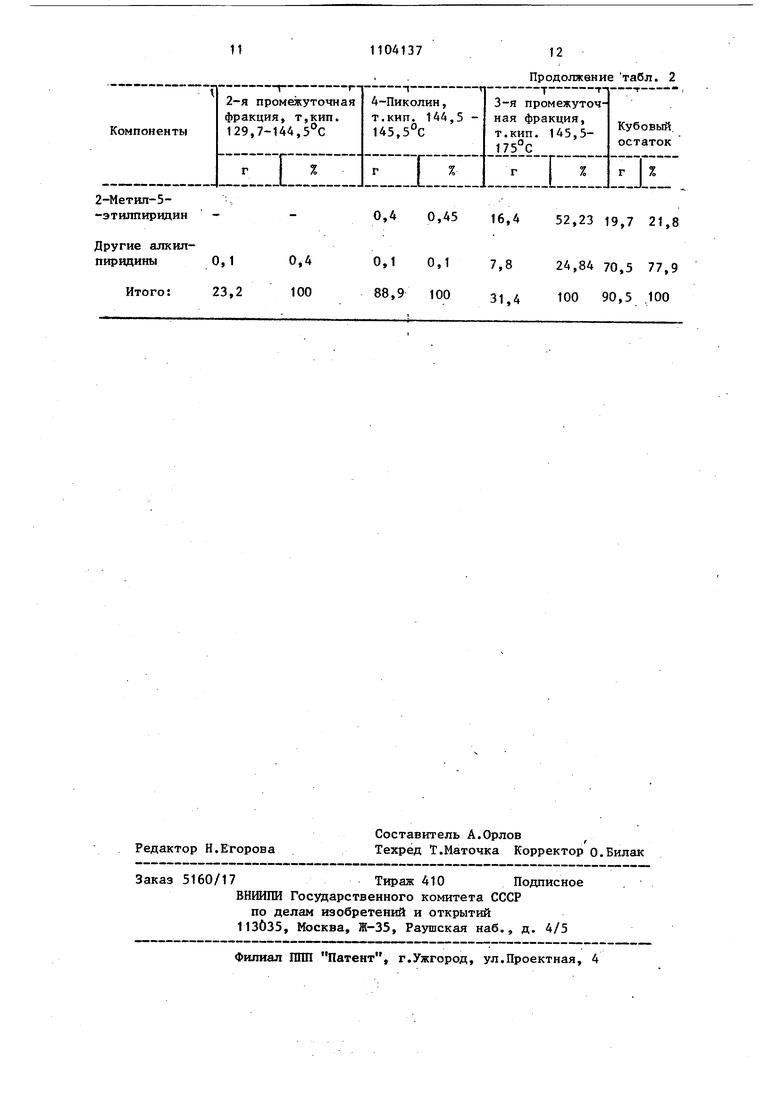

СО 1 Изобретение относится к улучшенному способу вьщеления 2-пиколина из смесей алкилпиридинов, получающих ся в виде побочных фракций в производстве 2-метил-5-этилпиридина на о нове реакции жидкофазной конденсации паральдегида и аммиака. 2-Пиколин применяется в качестве сырья для синтеза различных физиологически активных препаратов и 2-винилпиридина, используемого в полимер ной промышленности. Известен способ вьщеления 2-пиколина ректификацией, например, из продуктов коксохимического производства для выделения 2-пиколина из сме си алкилпиридинов, получакяцейся при жидкофазной конденсации паральдегида и аммиака Л . Однако этот способ является малоэффективным. Трудность вьщепения 2-пиколина из такой смеси ректификацией состоит в том, что содержащийся в смеси паралъдегид имеет с 2-пиколином небольшую разницу в температурах киггения (124,4 и 129,4 С соответственно). Поэтому вьщеляемый ректификацией из такой смеси 2-пиколин будет всегда иметь примесь паральдегида, которая делает непригодным использование 2-пиколина для получе НИН физиологически активных препаратов. Наиболее близким по технической сущности к предлагаемому является способ выделения концентрированного 2-пиколина из смеси алкилпиридинов, получаемых при жидкофазной конденсации паральдегида и аммиака, согласно которому смесь алкилпиридинов, содер жащую паральдегид, предварительно пропускают в паровой фазе при 200 через катализатор деполимериза ции паральдегида, а затем жидкие продукты реакции направляют на ректи фикацию с целью вьщеления из них 2-пиколина, В качестве катализаторов деполимеризации используются окись алюминия, окись кремния, алюмосиликат и фосфат кальция. По известному способу можно получать 2-пиколин практически без паральдегида. Имеющийся в смеси паральдегид превращает ся в ацетальдегид 2J . Однако образующийся ацетальдегид необходимо утилизировать на дополнительном оборудовании. Кроме того, превращение паральдегида, хотя и пол 37 ное или близкое к количественному, остается весьма неселективным - не менее 65% паральдегида разлагается в газообразные и другие продукты, т.е. теряется. Цель изобретения - повышение экономичности процесса за счет исключения потерь паральдегида и использования образукщегося ацетальдегида для получения 2- и 4-пиколинов в том же оборудовании. Указанная цель достигается тем, что выделение 2-пиколина из смеси алкилпиридинов, получаемых при жидкофазной конденсации паральдегида и аммиака, осуществляют пропуская вместе с исходной смесью при нагревании до 350-450с через катализатор - окись алюминия, окись кремния, алюмосиликат или фосфат кальция аммиак в количестве 10-200 мас.% от исходной смеси алкилпиридинов. Полученные продукты реакции подвергают ректификации. Использование 10 мас% аммиака будет недостаточным для связывания образующегося ацетальдегида, а использование200 мас.% аммиака - неэкономичным. Температура, при которой исходную смесь вместе с аммиаком пропускают через катализатор, составляет 350450°С. В -условиях предлагаемого способа имегадийся в смеси алки-ппиридинов паральдегид полностью ,разлагается в ацетальдегвд, который сразу жевступает в реакцию с аммиаком с образованием 2- и 4-пиколинов и некоторых других алкилпиридинов. При этом содержащиеся в исходной смеси алкилпиридины не претерпевают на катализаторе каких-либо превращений. Полученные жидкие продукты реакции подвергают ректификации, и получают 2-пиколин чистоты не менее 99%. При необходимости вьвделяется также 4-пиколин. Предлагаемый способ особенно экономически выгоден, если его осуществлять добавляя смесь алкилпиридинов, содержащую паральдегид, к сырью, направляемому на газофазный синтез 2- и 4-пиколинов из ацетальдегида аммиака. Кроме того, его проводят на тех же катализаторах - окиси алюиния, окиси кремния, алюмосиликате ли фосфате кальция. В этом случае, роме емкости и смесителя, дополнительного оборудования не требуется. 3 Уже имеющееся ректификационное обору дование способно переработать дополнительные количества-продуктов. В результате значительно снижаются капитальные затраты на осуществление предлагаемого способа. Пример 1, Через реактор (диаметр 20 мм) с 30 г промышленного алюмосиликатного катализатора (размер частиц 0,2-0,4 мм) в течение 6 ч при температуре кипящего катализаторного слоя 425 С пропустили 120 г смеси алкилпиридИНОЕ, содержащей, мас.%: 2-пиколин 45, 4-пш олин 11,0; 2-метш1-5-этш1пиридин 5,2 паральдегид 35,1 вода 3,4, аммиак 12 г (10 мас.% от смеси алкилпиридинов). Контактные газы, выходящи из реактора, охлаждали в водяном холодильнике. При этом жидкие продукты реакции собирали в приемнике, а неконденсируемые газы пропускали че рез склянки Тищенко, заполненные водой, для улавливания непрореагиро вавшего аммиака, после чего газы со бирали в газометре, откуда отбирали пробы для анализа. За 6 ч работы реактора было собрано 127,8 г жидки продуктов реакции, содержащих,мас.% 2-пиколин 49,4, 4 пиколин 15,7, 2-метил-5-этилпиридин 6,8, другие алкилпиридины 7,1, ацетальдегид 1,7 вода 15,8, аммиак 3,5, а также 2,3 (2,71 г) газообразных продуктов в газометре, содержащих. об.%; азот 42,6; водород 5,7, окись углерода 2,3, двуокись углерода 0,7, метан 20,1, этан 2,5, этилен 17,0, углеводороды Ci-С 4 9,1. „ Из полученных результатов следует, что весь паральдегид, содержащи ся в смеси алкилпиридинов, преврати ся на 86% в алкилпиридины, HaN8,5% в газообразные продукты и на 5,5% в ацетальдегид. За счет превращения паральдегида в алкилпиридины количе ство 2-пиколина в продуктах реакции увеличилось на 15,6%, 4-пиколина на 51%, 2-метш1-5-эти,гширидина на 39%. Для вьщеления 2-пшсолина из продуктов реакции провели в условиях примера 1 шесть шестичасовых опытов, 720 г продуктов реакции указанного состава и 100 г бензола загрузили ,в круглодонную колбу, которую затем подсоединили к ректификационной щ г 374 лонке эффективностью 20 теоретических тарелок, В процессе нагрева содержимого колбы сначала отогнали основную массу аммиака, затем с помощью насадки типа Дина-Старка провели азеотропную осушку содержимого колбы (отбирая воду и возвращая бензол в колонну), далее с флегмовым числом экстрагировали бензолом по 150мл бенбензольную фракцию, 1-ю промежуточную фракцию, 2 пиколиновую фракцию, 2-ю промежуточную фракцию, 4-пиколиновую фракцию и 3-ю промежуточную фракции. Данные ректификации приведены в табл. 1 .С .целью повышения выхода 2-пиколина при ректификации 1-ю и 2-ю промежуточные фракции можно объединить и вновь подвергнуть ректификации. Пример 2 (для сравнения). В условиях примера 1 через реактор в течение 6 ч пропустили 120 г смеси алкилпиридинов указанного в примере 1 состава без подачи в реактор аммиака В результате получили 84,8 г жидких продуктов реакции следующего состава, мас.%: ацетальдегид 5,3/ вода 8,0; 2-пиколин 63,8J 4 пиколин 15,6J 2-метил-5-этилпиридин 7,3, и 34,0 л (34,3 г) газообразных продуктов, содержащих, об.%: водород 1,8, метан 44,9; окись углерода 42,8, двуокись углерода 1,0, этан 1,6, этилен 6,7 и углеводороды 1,2. Из данных примера 2 следует, что при контактировании с алюмосиликатным катализатором смеси алкилпиридинов в отсутствие аммиака содержащийся в смеси паральдегид на 82% превращается в газообразные и другие вещества, которые представляют собой от- ходы производства. Выход ацетальдегида на разложившийся (100%) паральде- гид составляет всего 12%. Пример З.В реактор (диаметр 20 мм), заполненный 60 г jj А120з, при 350°С подавали 22,1 г/ч ацетальдегида, 4,4 г/ч смеси алкилпиридинов, содержащей, мас.%: 2-пиколин 60,3; 4-пиколин 14,7/ 2-метил-5-этш1Пиридин 6,9, паральдегид 14,9; вода 3,2, а также 8,8 г/ч аммиака (что составляет 200 мас.%) на исходную смесь алкилпиридинов). За 6 ч контактирования сырья получили 167,2 г жидких продуктов реакции, из которых 67,8 г находились в виде водного слоя, 115,4 г в виде масляного. a 8,2 г в виде газообразнего продуктов . Жидкие продукты реакции от пяти таких опытов расслоили на водный и масляный слой. Водньтй слой трижды экс трагировали бензолом по 150мл бензола на каждую экстракцию. Экстракт (после первой ступени экстракции смеадали с масляным слоем. Образовавшийся после отстоя водньй слой отделили и присоединили к водному рафинату, который вновь подвергли экстракции бензолом. Второй экстракт добавили к первому экстракту. При этом также образовьгоалось немного водного слоя, который присоединили к водному рафинату после второй экстракции. Нако нец, водный рафинат экстрагировали третий раз. Суммарный экстракт в количестве 830,8 г разгоняли на лабораторной ректификационной колонке эффективностью 20 т.т. Вначале отогнали газообразный аммиак, затем ацетальдегид, далее азеотроп бензол-вода (т.кип, 68-80°С), бензольную фрак цию (т.кип. 80-85°С), и, наконец, фракции, содержащие алкилпиридины. При этом ректификация проводилась с флегмовым числом 20-30, В табл. 2 представлены результаты ректификации алкшширидшюв. Пример 4,В реактор, заполненный 60 г окиси кремния, щрк 400 С в течение 8 ч пропустили 176 г ацетальдегида 70,4 г смеси алкилпиридинов указанного в примере 3 состава, и 70,4 г аммиака (что составляет 100 мас.%) на исходную смесь алкилпиридинов). При этом получили 251,7 г жидких продуктов реакции, содержащих, мас.%: 2-пиколин 62,8; 4-пиколин 17,0; 2-метил-5-этилпиридин 7,5; другие алкилпиридины 3,9 ацетальдегид 0,5j вода 8,2, аммиак 2,5 и 15,8 г газообразных продуктов (20% от суммы ацетальдегида и паральдегида). В результате ректификации было выделено 140 г 2-пиколина с концентрацией основного вещества 99,2%. Пример 5. Через реактор, загруженный 80 г фосфата кальция, в течение 6 ч при 450 С пропустили 205 г смеси алкилпиридинов указанного в примере 3 состава и 21 г аммиака (что составляет 10% от исходной смеси алкилпиридинов). При этом получили 209,1 г жидких продуктов реакции, содержащих 61,1 мас.% 2-пиколина и 2,7 г газообразных продуктов (что составляет 8,8% от пропущенного паральдегвда). В результате ректифиакции полученного продукта было выделено 120 - 2-пиколина. Как видно из приведенных примерюв, предлагаемый способ вьщеления 2-пиколина из смеси, содержащей парапьдегид, позволяет полностью утилизировать образунлцийся при разложении паральдегида ацетальдегид на одной каталитической установке и тем самым повысить экономичность процесса. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения 2-пиколина | 1977 |

|

SU767099A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРИДИНОВЫХ ОСНОВАНИЙ | 1985 |

|

RU1280850C |

| Способ переработки водного и масляного слоев, образующихся при расслаивании продуктов синтеза пиридиновых оснований | 1980 |

|

SU988813A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИАНПИРИДИНОВ | 1995 |

|

RU2102386C1 |

| Способ выделения пиридилэтанолов | 1978 |

|

SU771092A1 |

| Способ осушки масляного слоя, образующегося при расслаивании продуктов синтеза пиридиновых оснований | 1980 |

|

SU988812A1 |

| Способ получения 3-пиколина | 1981 |

|

SU1095876A3 |

| Способ очистки 2-метил-5-винилпиридина | 1987 |

|

SU1437365A1 |

| Способ получения алкилпиридинов | 1974 |

|

SU567724A1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА 2- И 4-ПИКОЛИНОВ, СПОСОБ ПОЛУЧЕНИЯ 2- И 4-ПИКОЛИНА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2003 |

|

RU2328343C2 |

СПОСОБ ВЬЩЕЛЕНИЯ 2-ПИКОЛИНА , из смеси алкилпиридинов, получаемой из паральдегида и аммиака, путем пропускания смеси в паровой при 350-450 С над окисью алюминия, окисью кремния, алюмосиликатом или фосфатом кальция с последукнцей ректификацией образующейся смеси, отличающийся тем, что, с целью повышения экономичности процесса, вместе со смесью алкилпиридинов пропускают аммиак в количестве 10 200 мас.% от исходной смесиалкилпиридинов.

Аммиак

Ацетальдегид

Бензол

Вода

2-Пшсолин

4-Пиколин

26,8

6,7

13,855,2

328,8 99,1 3,0 0,9

49,0

51,1 0,3 0,3 820,0 91,3 100 АммиакАцетальдегидБензол36,4 0,4 2-Пиколин11,0 4-Пиколин19,2 63,6 84,3 2-Метил-5-этилпиридинДругие алкилпиридиныИтого: 30,2 100 85,2

8

1104137 Продолжение табл. 1

18,0

331,8 100 100

Продолжение табл. 1 0,5 0,5 98,9 6,1 14,6 48,6 28,264,5 0,6 36,8 15,535,5 100 43,7100 100 Аммиак Ацетальдегид Бензол ВодаПиридин 2-Пиколин 9,7 41,8 0,3 4-Пиколин 13,4 57,8 88,1

110Д137

10 Таблица 2

Продолжение табл. 2 0,35 - - - .99,1 7,2 22,93 0,3 0,3

11

0,4

0,1 23,2 100

1104137

12 Продолжение табл. 2

0,4 0,45 16,4 52,23 19,7 21,8

0.1 7,8 24,84 70,5 77,9 88,9 100 31,4 100 90,5 .100

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Петренко Д.С | |||

| Пиридиновые и хинолиновые основания, М., Металлургия, 1973, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выделения 2-пиколина | 1977 |

|

SU767099A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1984-07-23—Публикация

1983-04-15—Подача