Изобретение относится к разработке массы для насадки, используемой при разложерши амальгам щелочных металлов, и может быть использовано в электрохимическом производстве.

Известна насадка для разложения амальгамы щелочных металлов, включающая, мас.%:

Наполнитель - ненрокаленный кокс65-74

Каменноугольньй пек25-30

Титан0,5-3,0

Двуокись титана0,5-2,0

Элементы насадки из этой массы обладают высокой объемной усадкой в процессе термической обработки (до 40-45%), что приводит к большим внутренним напряжения в элементах и образованию микротрещин на их поверхности.

Известна насадка для разложения амальгамы щелочных металлов, включаю-.

щая непрокаленньй кокс, каменноугольный пек, титансодержащую добавку и декстрин при следующем соотношении компонентов, мас.%:

Каменноугольный пек23,3-34,2

Титэнсодержащая доtбавка12-36

ГчЭ Декстрин 0,3-1,0

О Непрокаленньй кокс Остальное Титансодержащая добавка содержит титан и гидрид титана в соотношении (5-6):1 (2).

Недостатком известной насадки является ее невысокая эксплуатационная

3 стойкость.

Целью изобретения является повышение эксплуатационной стойкости за счет снижения микродефектов.

Поставленная цель достигается в насадке для разложения амальгамь щелочных металлов, включающей непрокаленный кокс, каменноугольный пек, титансодержащуюдобавку и декстрин, причем в качестве титансодержащей до.бавки ис пользуют гидрид титана и насадка дополнительно содержит прокапе шый кокс или графитированный материал при следугадем соотношении компонентов, мас,% Каменноугольный пек27-30 Гидрид титана10-15 Декстрин0,3-1,0 Прокаленный кокс или графит10-20 Ыепрокаленный коксОстальное Введение каменноугольного пека в количестве 25% приводит к снижению механической прочности материала изза недостатка связующего и служит при чиной повышенного износа элементов при эксплуатации. Увеличение содержания пека до 31% и более усложняет проведение процесса обжига элементов из-за повьшенного содержания летучих и является причиной дополнительной дефектности элементов. Содержание гидрида титана выбрано исходя из необходимости каталитического влияния на скорость разложения амальгам щелочных металлов. При содержании гидрида титана 9% и менее каталитическое влияние ее недостаточно, В свою очередь при количестве этой добавки 16% и более каталитическая активность элементов не врзрастает по сравнению с верхним заявленным пределом. Количество декстрина выбрано из не обходимости обеспечения сыпучести мас сы при прессовании элементов. При содержании декстрина 0,2% и- менее не обеспечивается нужная сыпучесть. Увеличение-содержания декстрина до, 1,1% и более приводит к умельчению гранул массы, что обуславливает снижение ее сыпучести, и повьшенную дефектность элементов при ее обжиге. Содержание графита или прокаленного кокса выбрано исходя из необходимости регулировать усадку элементов, Введение добавки в количестве 9% и ме нее не приводит к заметному снижению усадки и не позволяет достигнуть поставленной цели. При увеличении добавки до 21% и более усадка элементов снижается, что приводит к существенному снижению эксплуатационных характеристик, в частности, к повьшению разрушешш элементов из-за их истирания. Предлагаемую массу готовят смешением При кoмзiaтнoй температуре непрокаленного кокса, каменноугольного пека, титансодержащей добавки, водного раствора декстрина и демпферной добавки. Затем массу сушат при температуре и гранулируют. Из массы формуют элементы заданной формы и размеров. Термообработку элементов проводят до температуры 1750с со средней скоростью нагрева 5-7°/мин в углеродной пересыпке. Пример 1, Смесь 27 мас,% каменноугольного пека (гост 1038-75), 52,7% непрокаленного нефтяного кокса крупностью менее 100 мкм (ГОСТ 2289878), 10% гидрида титана крупностью менее 500 мкм (ТУ 48-10-14-81), 0,3% водного раствора декстрина (здесь и далее в пересчете на сукой декстрин (гост 7699-88) и 10% прокапенного при температуре 1300С кокса крупностью менее 100 мкм перемешивают при температуре 20°С в течение 30 мин, затем сушат при температуре до влажности менее 2% и гранулируют до частиц крупностью 1-3 мм. Из этой массы формуют элементы диаметром 20 мм и высотой 8 мм. Термообработку элементов осуществляют при температуре 1750°С, П р и м е р 2, Смесь 29 мас.% каменноугольного пека, 43,5% непрокаленного кокса, 12% гидрид титана, 0,5% водного раствора декстрина, 15% графитированного при температуре 2400°С крупностью менее 100 мкм, сушат j гранулируют, формуют и термообрабатывают согласно примеру 1, П р и м е р 3, Смесь 30 мас,% каменноугольного пека, 34% непрокаленного кокса, 15% гидрида титана, 1,0% водного раствора декстрина, 20% прокаленного при температуре 1300°С кокса крупностью менее 100 мкм сушат, гранулируют, формуют и термообрабатывают согласно примеру 1, П р и м е р 4, 30% каменноугольного пека, 15% гидрида титана, 36% непрокаленного кокса, 1% водного раствора декстрина и 20% графитированной при температуре 1750с сушат при температуре 80°С до влажности 2% и гранулируют до частиц крупностью 1-3 мм. Из массы формуют элементы диаметром 20 мм и высотой 8 мм. Термообработку элементов проводят при температуре ,

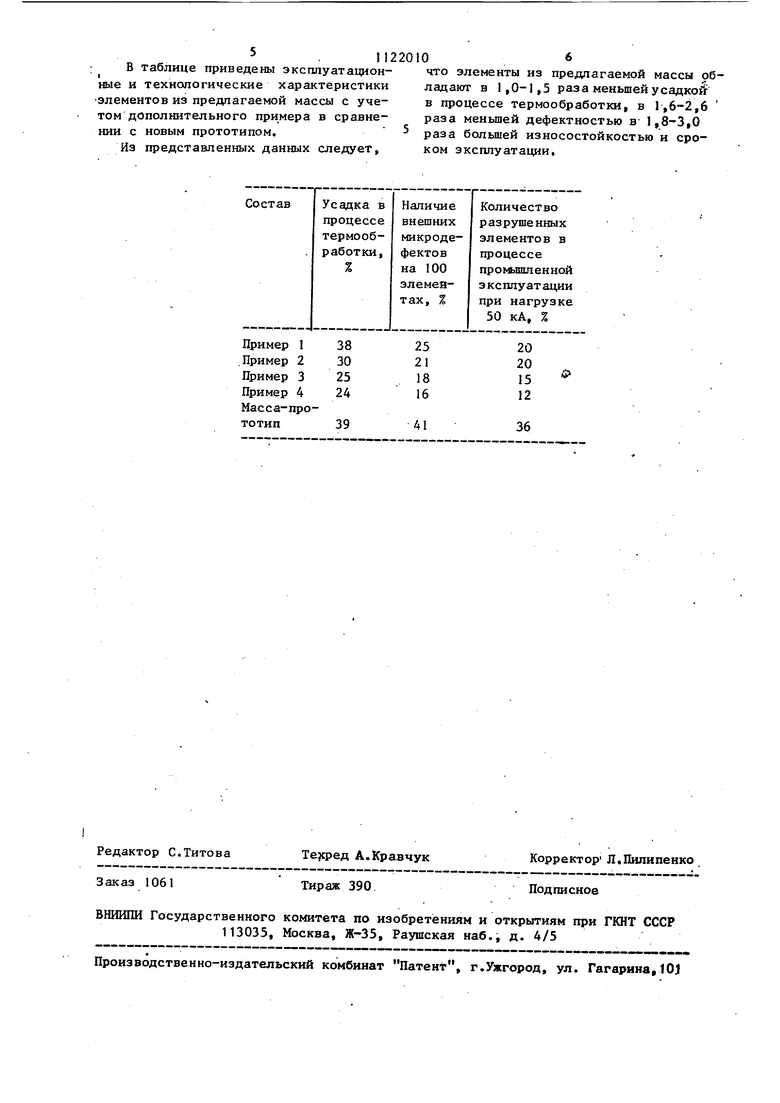

В таблице приведены эксплуатационные и технологические характеристики элементов из предлагаемой массы с учетом дополнительного примера в сравнении с новым прототипом.

Из представленных данных следует,

что элементы из предлагаемой массы обладают в 1,0-1,5 раза меньшей усадкойг в процессе термообработки, в 1,6-2,6 раза меньшей дефектностью в 1,8-3,0 раза большей износостойкостью и сроком эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1982 |

|

SU1136422A1 |

| Масса для получения графитированных изделий | 1977 |

|

SU663661A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2266867C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2252190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КРИСТАЛЛИЗАТОРОВ | 1991 |

|

RU2009998C1 |

НАСАДКА ДЛЯ РАЗЛОЖЕНИЯ АМАЛЬГАМЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ, включающая неf. прокаленный кокс, каменноугольньй пек, титансодержащую добавку и декстрин, отличающаяся тем, что, с повьшення эксплуатационной стойкости путем снижения микродефектов, в качестве титансодержащей добавки она содержит гидрид титана и дополнительно-прокаленный кокс или графит при следующем соотношении компонентов, мае. %: Каменноугольный пек27-30 Гидрид титана10-15 Декстрин0,3-1,0 Прокаленный кокс или графит10-20 Непрокаленный коксОстальное

| Материал для насадки разложения амальгам щелочных металлов | 1976 |

|

SU592874A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 987996, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-03-30—Публикация

1982-04-06—Подача