Известен способ изоляции стержневых обмоток двигателя электробура.

По известному способу на проводники наносят слой фторопласта или его сополимеров для увеличения водостойкости, затем накладывают стеклоленту, после чего пропитывают в термореактивном связующем, а лобовые части обмоток заливают эпоксидным компауидом.

Недостатками этого способа является низкая водостойкость изоляции, которая определяется гидролитической неустойчивостью корпусной изоляции стержней, выполненной из стеклоленты, пропитаппой эпоксидным компауидом.

Повышенная водостойкость витковой изоляции, которая по известному способу покрыта фторопластом или его сополимерами, существенно не может изменить водостойкость обмотки при условии неводостойкости основной (корпусной) изоляции стержней и лобовых частей.

Для погружных маслонаполненных электродвигателей, в которых изоляция работает в среде увлажненного минерального масла или водомасляной эмульсии при давлениях до 100-150 МПа, водостойкость является важной характеристикой, в значительной мере определяющей надежность изоляции обмоток.

Целью изобретения является повыщение

надежности скрепления изоляции стерл-сня из фторполимера со стенкой паза.

Поставленная цель достигается наложением на стержень фторполимера и слоя волокнистой нагревостойкой ленты, например стеклянной, и термообработке фторполимера, причем термообработку производят после наложепия указанной ленты при температуре и давлении, обеспечивающих проникновение

фторполимера между волокнами ленты по крайней мере на половину толщины последпей.

Сложность поставленной задачи заключается в получении монолитной изоляции из фторопластовых материалов как на прямолинейной части стержней или секций, так и в лобовых частях, имеющих сложную форму.

Известно, что фторполимеры относятся к неполярным диэлектрикам и потому к ним отсутствует адгезия практически всех термореактивных связующих. Однако в большинстве случаев, особенно для погружных маслонаполненных электродвигателей, работающих в вертикальном положении при условии значительных вибраций, важно закрепление обмотки в пазах при помощи, например, термореактивных связующих, поэтому спекание корпусной изоляции производят после нанесения поверх фторопластовой изоляции слоя нагревостойкой волокнистой ленты при температуре

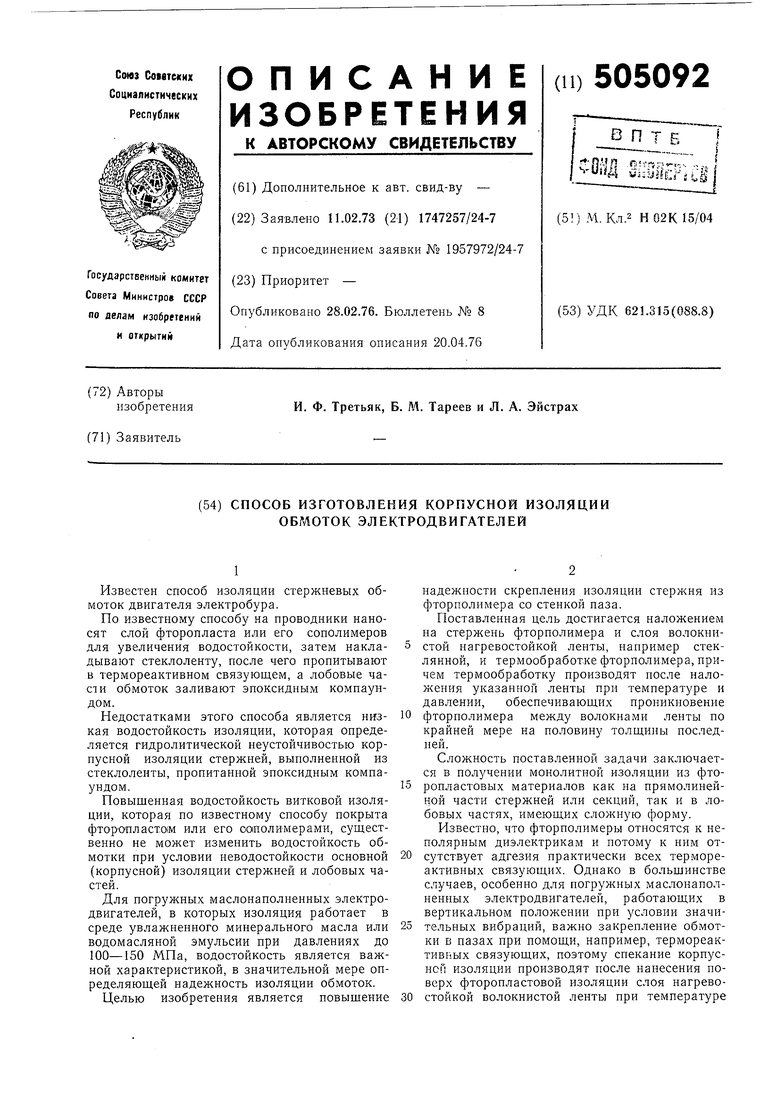

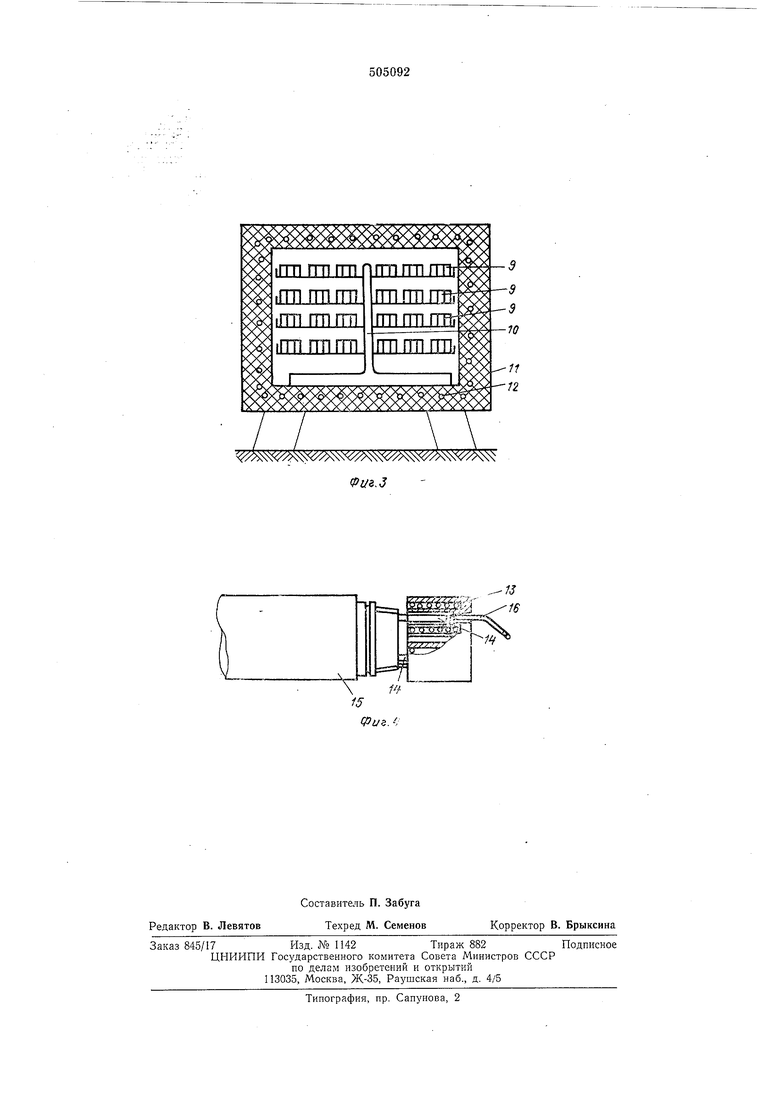

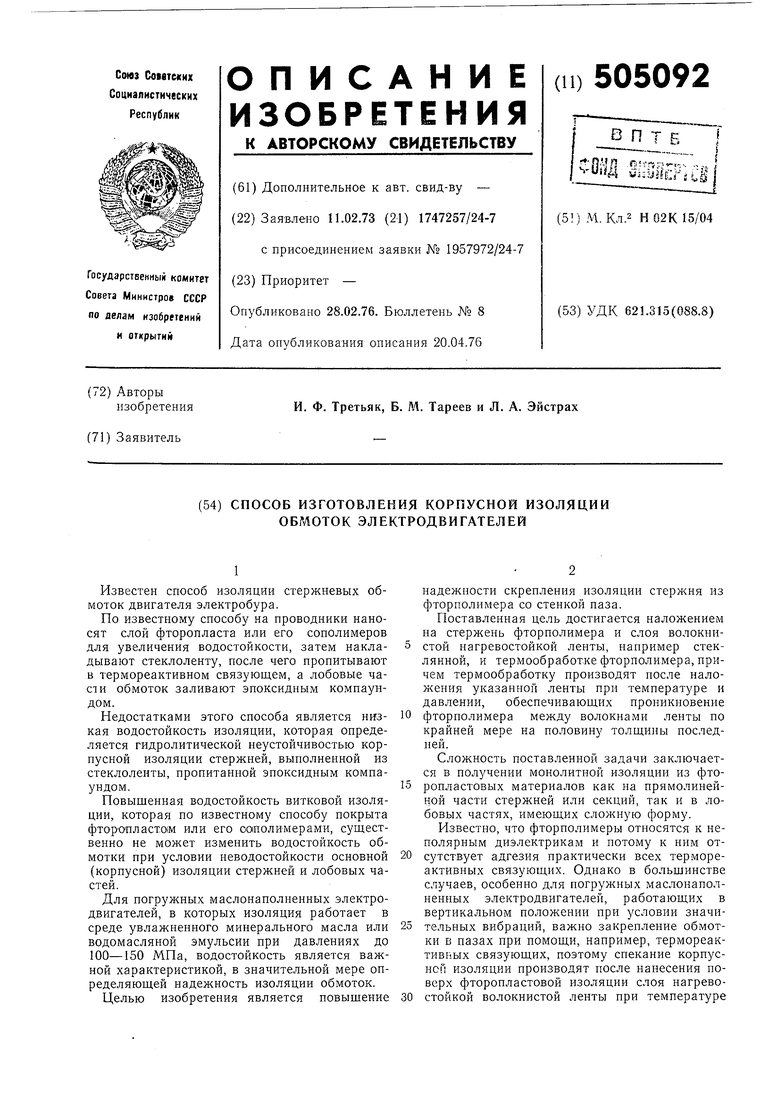

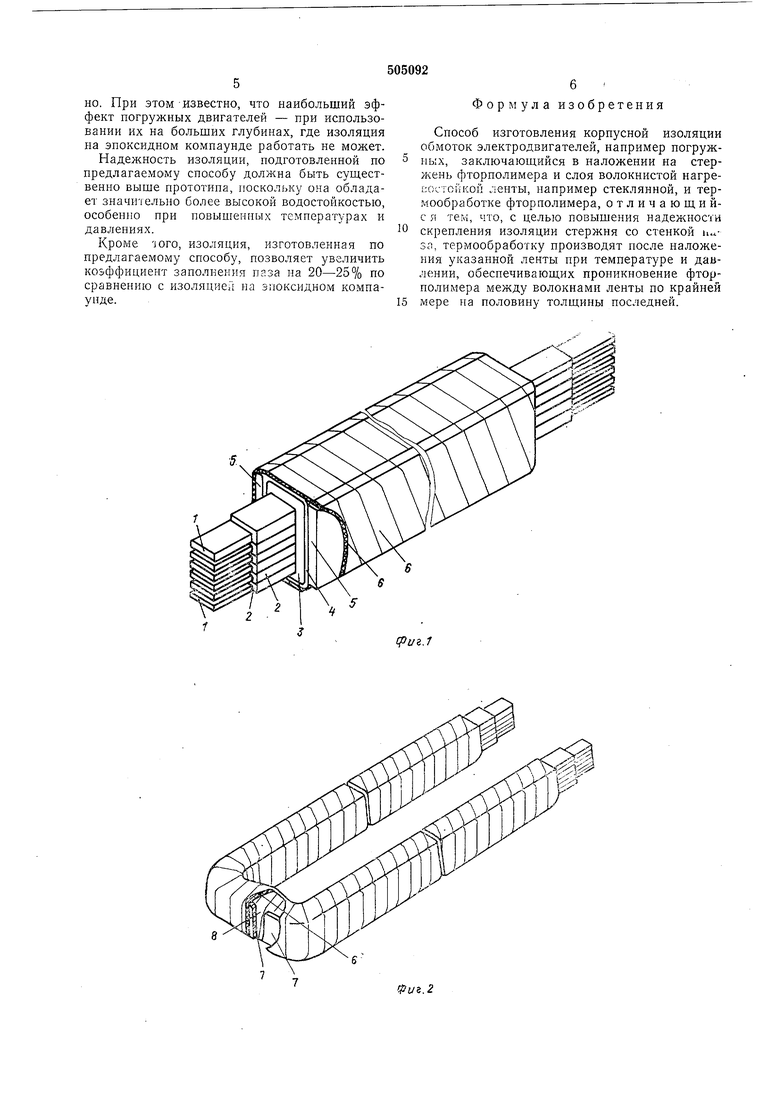

и давлении, обеспечивающих проникновение фторполимера между волокнами ленты по крайней мере на половину толщины последней. На фиг. i показан изолированный стержень обмотки электродвигателя, подготовленный к термообработке (спеканию); на фиг. 2 - два стержня, у которых выполнено соединение в одной лобовой части; на фиг. 3 - спекание изоляции стержней в печи; на фиг. 4 - спекание изоляции лобовых частей путем местного их нагрева, например, с помощью специального электронагревателя. Способ осуществляется следующим образом. Вначале изолируют и спекают фторопластовую изоляцию стержней, затем укладывают стержни с монолитной спеченной изоляцией в пазы статора, а затем изолируют и спекают изоляцию лобовых частей путем местного их нагрева до необходимой температуры.

Для секционных и других обмоток, учитывая эластичность спеченной фторопластовой изоляции, возможна полная изолировка секций вместе с лобовыми частями, спекание в печи, укладка в пазы, формовка лобовых частей, затем соединение в лобовых частях и спекание мест соединений путем местного их нагрева.

Для создания равномерного распределенного по поверхности изоляции давления используют металлические или изоляционные нагревостойкие пластины, укладываемые на изоляцию стержней, секций или лобовых частей и передающие на изоляцию давление, создаваемое наружным бандажом из нагревостойкой ленты, например стеклянной, а также за счет расширения фторполимера при нагревании, после термообработки стержней при температуре спекания фторопластовой изоляции металлические прессующие пластины снимают. В случае применения для опрессовки изоляции лобовых частей изоляционных пластин, например, из фторопласта последние оставляют в качестве конструкционного материала после спекания.

Как указывалось выще, спекание фторопласювой изоляции производят вместе с нанесенной поверх нее нагревостойкой волокнистой лентой, например стеклянной, которая отделяет прессующие пластины от легко повреждаемой фторопластовой изоляции и прочно приклеивается к последней в процессе спекания при температуре и давлении, обеспечивающих проникновение фторполимера между волокнами ленты, по крайней мере, на половину толщины этой ленты.

С целью повышения механической прочности фторопластовой изоляции после спекания используют армированные фторопластоввш материалы, например лакоткань из фторопласта-4Д-3003, либо армированные фторопластовые материалы в сочетании с неармированными фторопластами, либо композиционные фторопластовые материалы, например полиимидофторопластовую пленку.

Так как водостойкость изоляции, изготовленной по предлагаемому способу, определяется собственно фторполимером, наружный слой корпусной изоляции либо вся толщина корпуской изоляции должны быть выполнены из фторопласта. Это относится к корпусной изоляции как пазовой, так и лобовой частей обмогки.

Поверх скомплектованных проводников 1 с витковой изоляцией 2 наносят корпусную изоляцию 3 и слой нагревостойкой волокнистой 10 ленты 4, отделяющий прессующие пластины 5 от спекаемой изоляции и приклеивающийся к ней в процессе термообработки при темпераlype и давлении, обеспечивающих проникновение фторполимера между волокнами ленты 15 по крайней мере на половину толщины этой ленты.

Усилие прессования создают наружным . бандажом из нагревостойкой ленты 6, наносимой с натяжением.

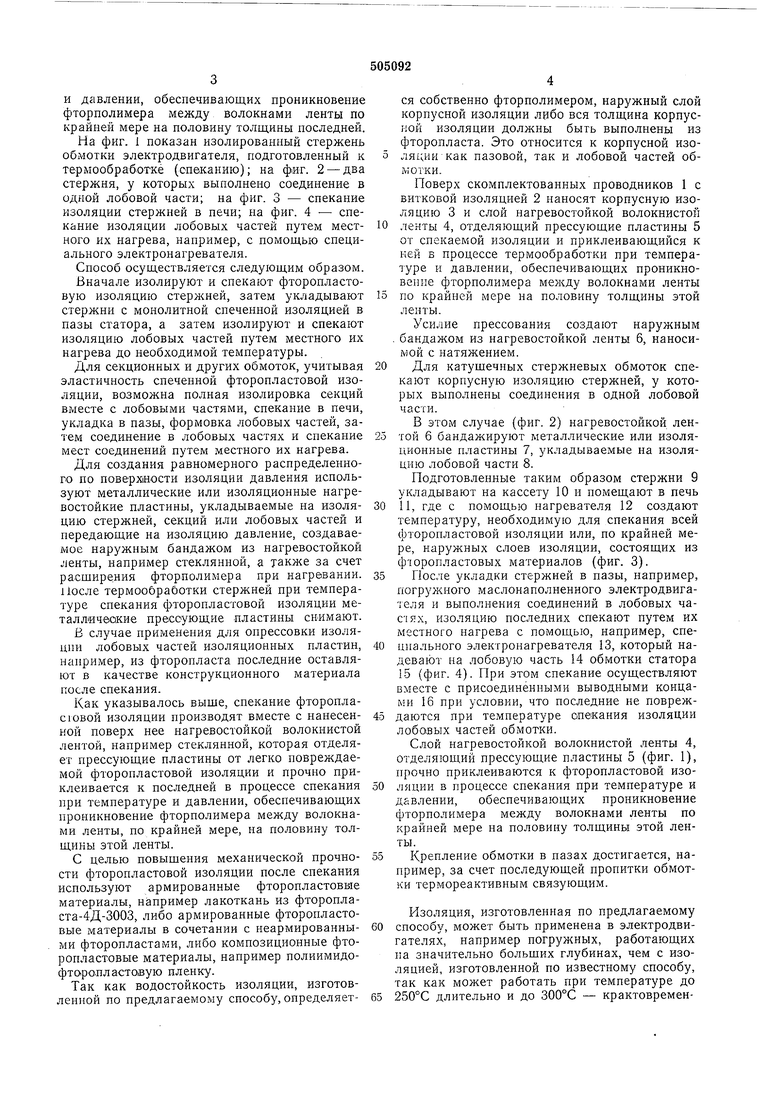

20 Для катушечных стержневых обмоток спекают корпусную изоляцию стержней, у которых выполнены соединения в одной лобовой части.

В этом случае (фиг. 2) нагревостойкой лен25 той 6 бандажируют металлические или изоляционные пластины 7, укладываемые на изоляцию лобовой части 8.

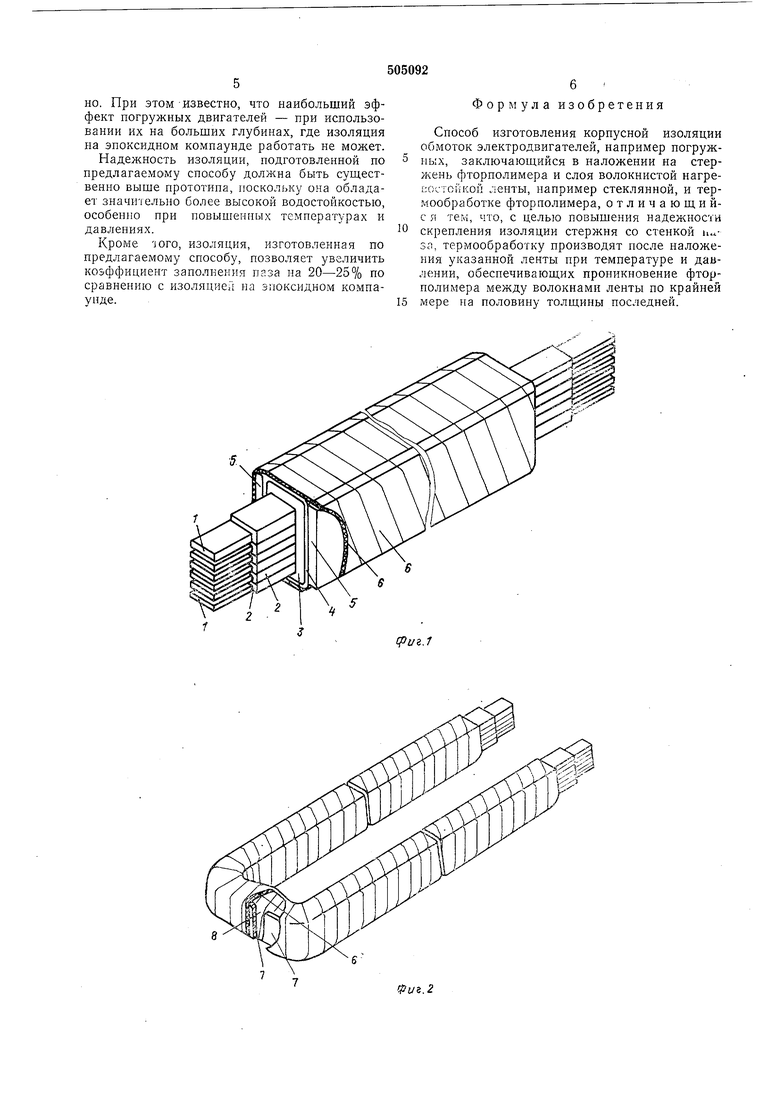

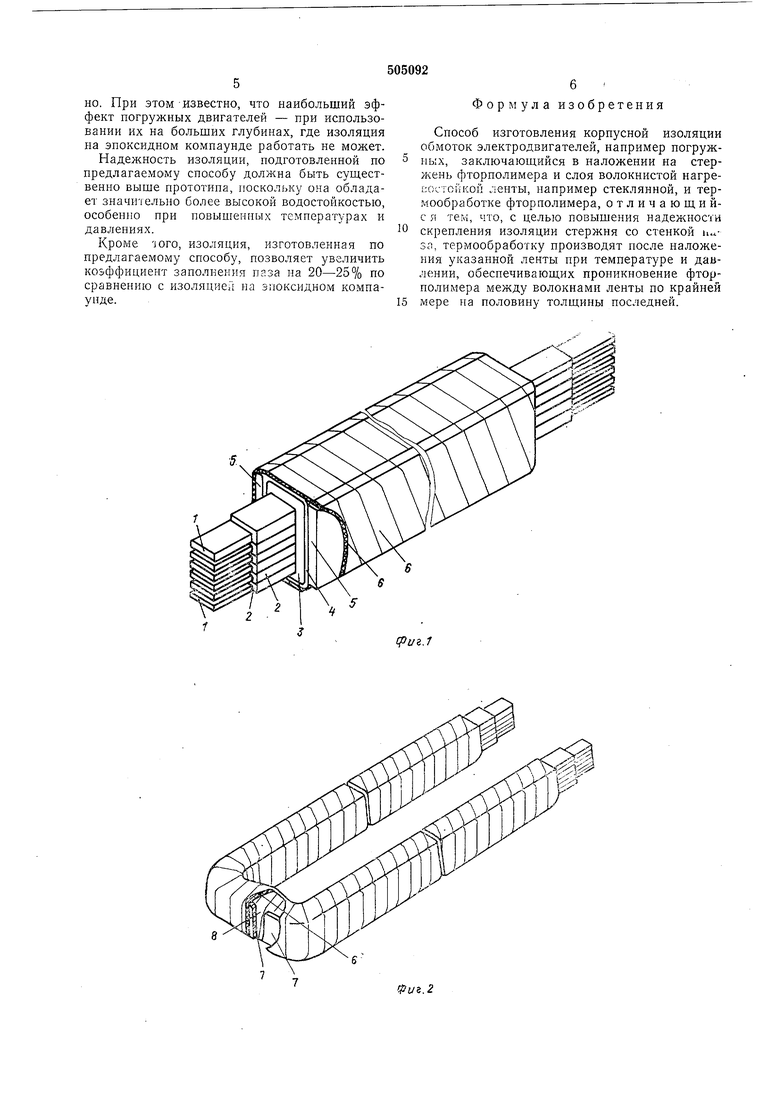

Подготовленные таким образом стержни 9 укладывают на кассету 10 и помещают в печь 0 11, где с помощью пагревателя 12 создают температуру, необходимую для спекания всей фторопластовой изоляции или, по крайней мере, наружных слоев изоляции, состоящих из фторопластовых материалов (фиг. 3). 5 После укладки стержней в пазы, например, погружного маслонаполненного электродвигателя и выполнения соединений в лобовых час1ях, изоляцию последних спекают путем их местного нагрева с помощью, например, спе0 цпального электронагревателя 13, который надевают па лобовую часть 14 обмотки статора 15 (фиг. 4). При этом спекание осуществляют вместе с присоединенными выводными концами 16 при условии, что последние не повреж5 даются при температуре спекания изоляции лобовых частей обмотки.

Слой нагревостойкой волокнистой ленты 4, отделяющий прессующие пластины 5 (фиг. 1), прочно приклеиваются к фторопластовой изоляции в процессе спекания при температуре и давлении, обеспечивающих проникновение фторполимера между волокнами ленты по крайней мере па половину толщины этой ленты.

5 Крепление обмотки в пазах достигается, например, за счет последующей пропитки обмотки термореактивным связующим.

Изоляция, изготовленная по предлагаемому 0 способу, может быть применена в электродвигателях, например погружных, работающих па значительно больших глубинах, чем с изоляцией, изготовленной по известному способу, так как может работать при температуре до 250°С длительно и до 300°С - крактовременно. При этом известно, что наибольший эффект погружных двигателей - при использовании их на больших глубинах, где изоляция на эпоксидном компаунде работать не может.

Надежность изоляции, подготовленной по предлагаемому способу должна быть существенно выше прототипа, поскольку она обладает значи1ельно более высокой водостойкостью, особенно при повышенных температурах и давлениях.

Кроме того, изоляция, изготовленная по предлагаемому способу, позволяет увеличить коэффициент заполнения паза на 20-25% по сравнению с изоляцией на эпоксидном компаунде.

5.

Формула изобретения

Способ изготовления корпусной изоляции обмоток электродвигателей, например погружных, заключаюш.ийся в наложении на стержень фторполимера и слоя волокнистой нагре;:остойкой ленты, например стеклянной, и термообработке фторполимера, отличающийс я тем, что, с целью повышения надежности скрепления изоляции стержня со стенкой , термообработку производят после наложения указанной ленты при температуре и давлении, обеспечивающих проникновение фторполнмера между волокнами ленты но крайней мере на половину толщины последней.

сригЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Погружной маслонаполненный или водозаполненный электродвигатель | 1987 |

|

SU1658295A1 |

| Двухслойная обмотка статора электрической машины | 1970 |

|

SU457143A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО К АГРЕССИВНЫМ ЖИДКОСТЯМ СЛОИСТОГО ИЗДЕЛИЯ | 1993 |

|

RU2043931C1 |

| Способ изготовления обмотки электрической машины | 1988 |

|

SU1695454A1 |

| Изоляция обмоток электрических машин | 1979 |

|

SU864447A1 |

| Способ изготовления стержня обмотки статора | 1990 |

|

SU1787306A3 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU748680A1 |

| Зонд для электрокаротажа | 1976 |

|

SU616606A1 |

| Способ изготовления изоляции стержней обмоток электрических машин | 1991 |

|

SU1801242A3 |

| Устройство для изготовления изолированных стержней обмоток электрических машин | 1981 |

|

SU1001334A1 |

Фиг.2

Фаг.З

Авторы

Даты

1976-02-28—Публикация

1972-02-11—Подача