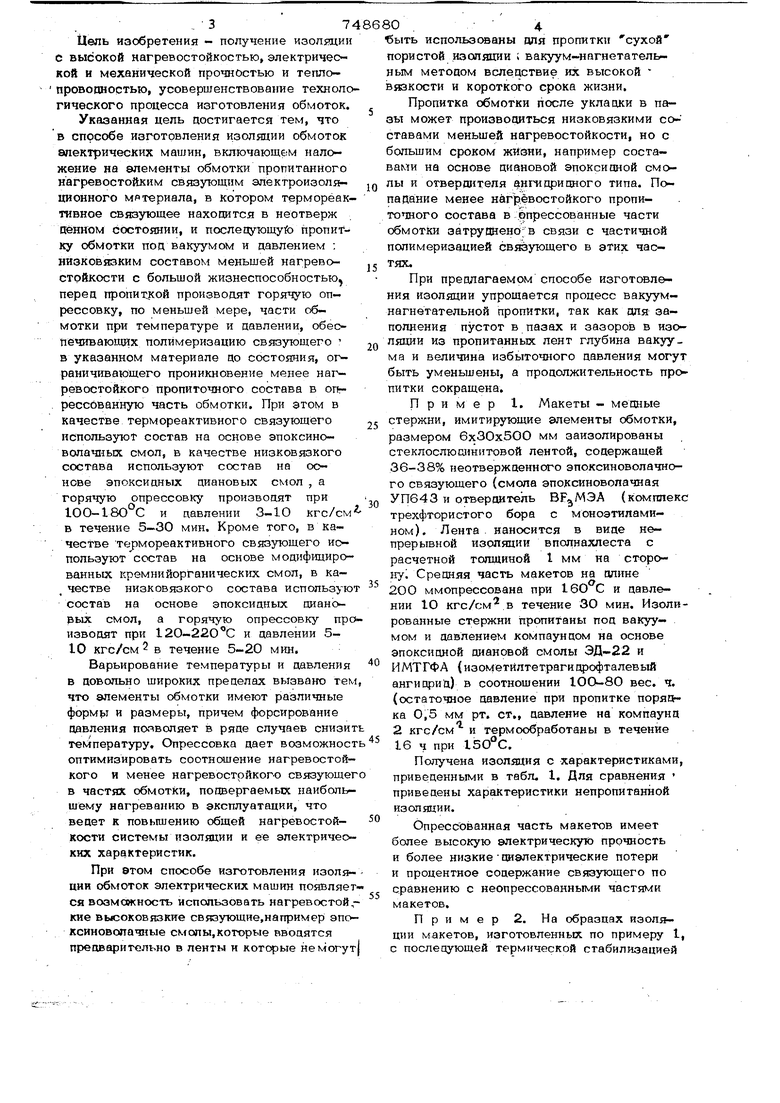

Цель изобретения - получение изоляции с высокой нагревостойкостью, электрической и механической прочностью и тепло провогвностью, усовершенствование техноло гического процесса изготовления обмоток. Указанная цель достигается тем, что в способе изготовления изоляции обмоток электрических машин, включающем наложение на элементы обмотки пропитанного нагревостойким связующим злектроизол ционного мртериала, в котором терморёак- тивное связующее находится в неотверж ценном состоянии, и послецующуй пропитку обмотки под вакуумом и давлением : низковязким составом меньшей нагревостойкости с большой жизнеспособностью перед пропиткой производят горячую опрессовку, по меньшей мере, части обмотки при температуре и давлении, обеспечивающих полимеризацию связующего в указанном материале до состояния, ограничивающего проникновение менее нагревостойкого пропиточного состава в оптрессбванную часть обмотки. При этом в качестве термореактивного связующего используют состав на основе эпоксиноволачных смол, в качестве низковязкого состава используют состав на основе эпоксидных диановых скюл , а горячую опрессовку производят при 100-18О°С и давлении 3-10 кгс/см в течение 5-30 мин. Кроме того, в качестве термореактивного связующего используют состав на основе модифицированных кремнийорганических смол, в ка честве низковязкого состава использую состав на основе эпоксидных диановых смол, а горячую опрессовку про изводят при 120-220 0 и давлении 510 кгс/см в течение 5-20 мин. Варьирование температуры и давления в довольно широких пределах вызвано тем что элементы обмотки имеют различные и размеры, причем форсирование давления позволяет в ряде случаев снизи температуру. Опрессовка дает возможнос оптимизировать соотношение нагревостойкого и менее нагревострйког-о связующе в частях обмотКи, подвергаемых наибольшему нагреванию в эксплуатации, что ведет к повышению общей нагревостой- кости системы изоляции и ее электричеоких характеристик. При этом способе изготовления обмоток электрических машин появляе ся возможность Использовать нагревостой кие высоковязкие связующие, на прим ер эпо ксиновопачные смолы,которые вводятся предварительно в ленты и которые не могут ыть использсжаны для пропитки сухой пористой изоляции ; вакуум-нагнетательным методом вследствие их высокой вявкости и короткого срока жизни. Пропитка обмотки после укладки в пазы может производиться низковязкими составами меньшей нагревостойкости, но с большим сроком ЖИЗНИ, например составами на основе диановой эпоксидной смолы и огверсштеля ангидридного типа. Попадание менее нагр,ёвостойкого пропитоюого состава в .спрессованные части обмотки затруднено; в связи с частичной полимеризацией связующего в этих частях. При преплагаемом способе изготовл&ния изоляции упрощается процесс вакуумнагнетательной пропитки, так как для заполнения пустот в пазах и зазоров в изоляции из пропитанных лент глубина вакуума и величина избыточного давления могут быть уменьшены, а продолжительность пропитки сокращена. Пример 1. Макеты - медные стержни, имитирующие элементы обмотки, размером 6хЗОх5ОО мм заизолированы стеклослюцннитовой лентой, содержащей 36-38% неотверж денного эпоксиноволачного связующего (смола эпоксиноволачная УП643 и отвердатель (комплекс трехфтористого бора с моноэтилами- ном). Лента, наносится в виде непрерывной изоляции вполнахлеста с расчетной толщиной 1 мм на сторону Средняя часть макетов на длине 2ОО ммопрессована при 16О С и давлении 10 кгс/см в течение 30 мин. Изолированные стержни пропитаны под вакуумом и давлением компаундом на основе эпоксидной диановой смолы ЭД-22 и ИМТГФА {изометИлтетрагидрофталевый ангиприа) в соотношении 1ОО-80 вес. ч. (остаточное давление при пропитке порядка 0,5 мм рт. ст., давление на компаунд 2 кгс/см и термообработаны в течение IQ при . Получена изоляция с характеристиками, приведенными в табл. 1. Для сравнения приведены характеристики непропитанной изоляции. Спрессованная часть макетов имеет более высокую электрическую прочность и более низкиедиэлектрические потери и процентное содержание связующего по сравнению с неопрессованными частями макетов. Пример 2. На образцах изолянции макетов, изготовленных по примеру 1, с последующей термической стабилизацией

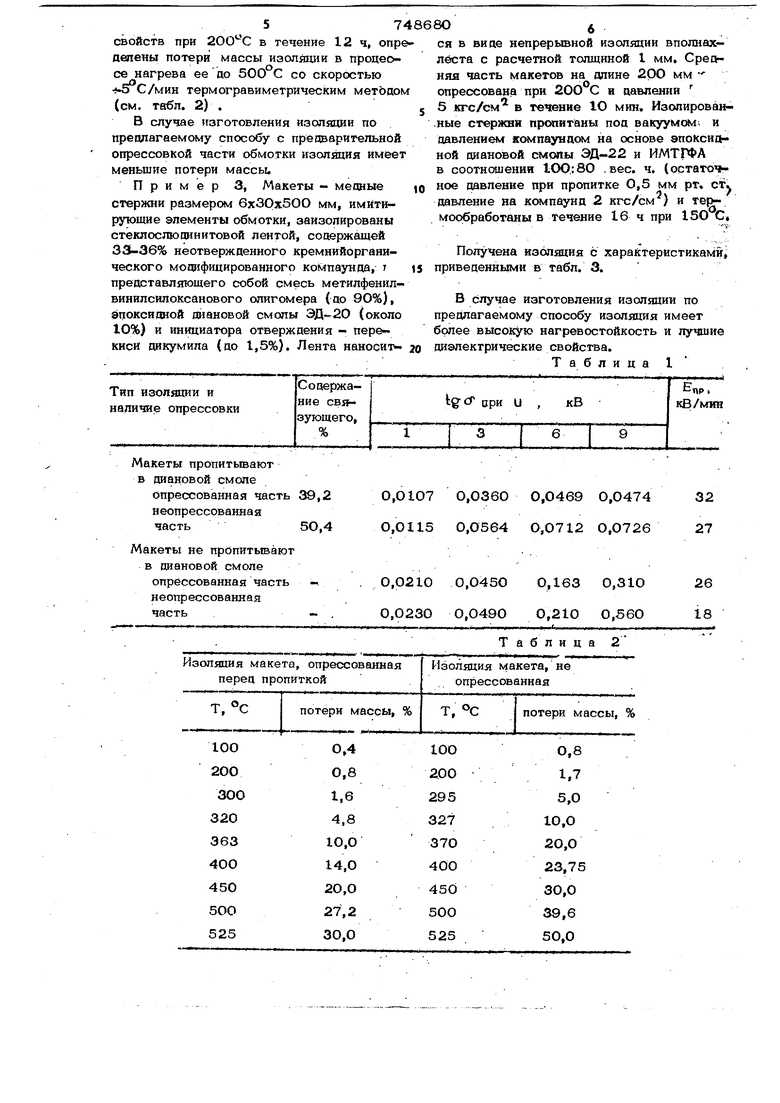

свойств при 200С в течение 12 ч, опреаатены потери массы иэолшщи в процеосе нагрева ее до 500 С со скоростью sSrC/MHH термогравиметрическим метЬдом (см, табл. 2) .

В случае изготовления изоляции по предлагаемому способу с предварительной опрессовкой части обмотки изоляция имеет меньшие потери массы.

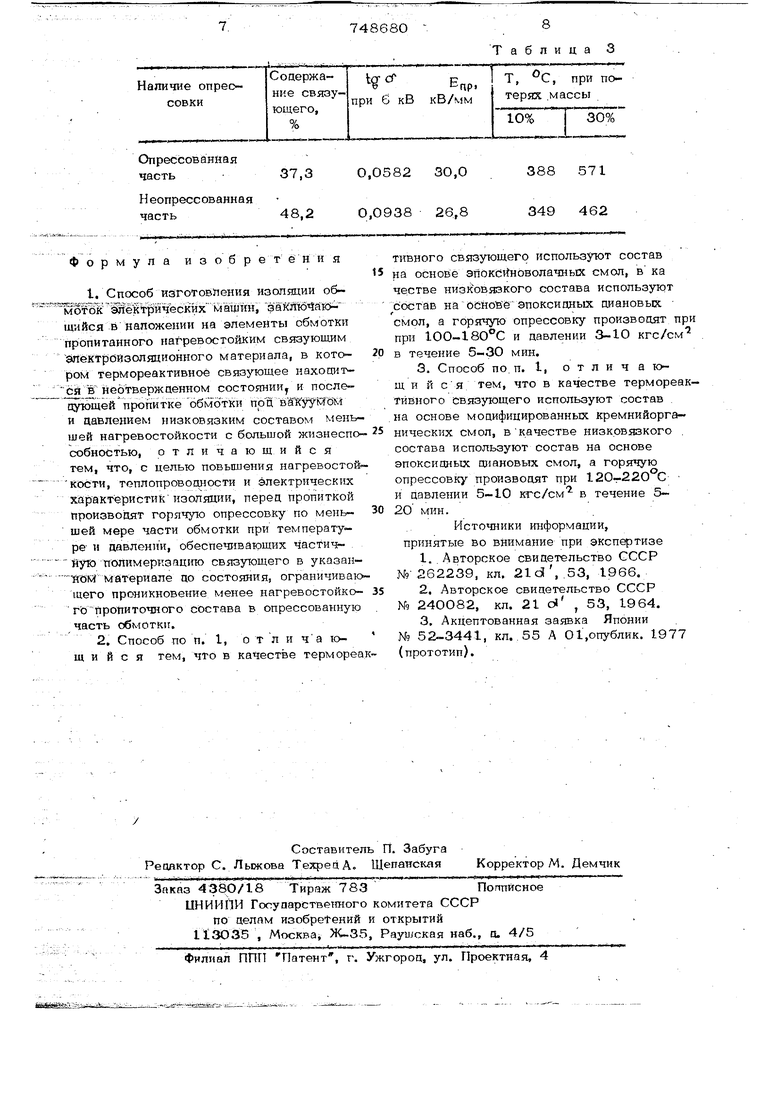

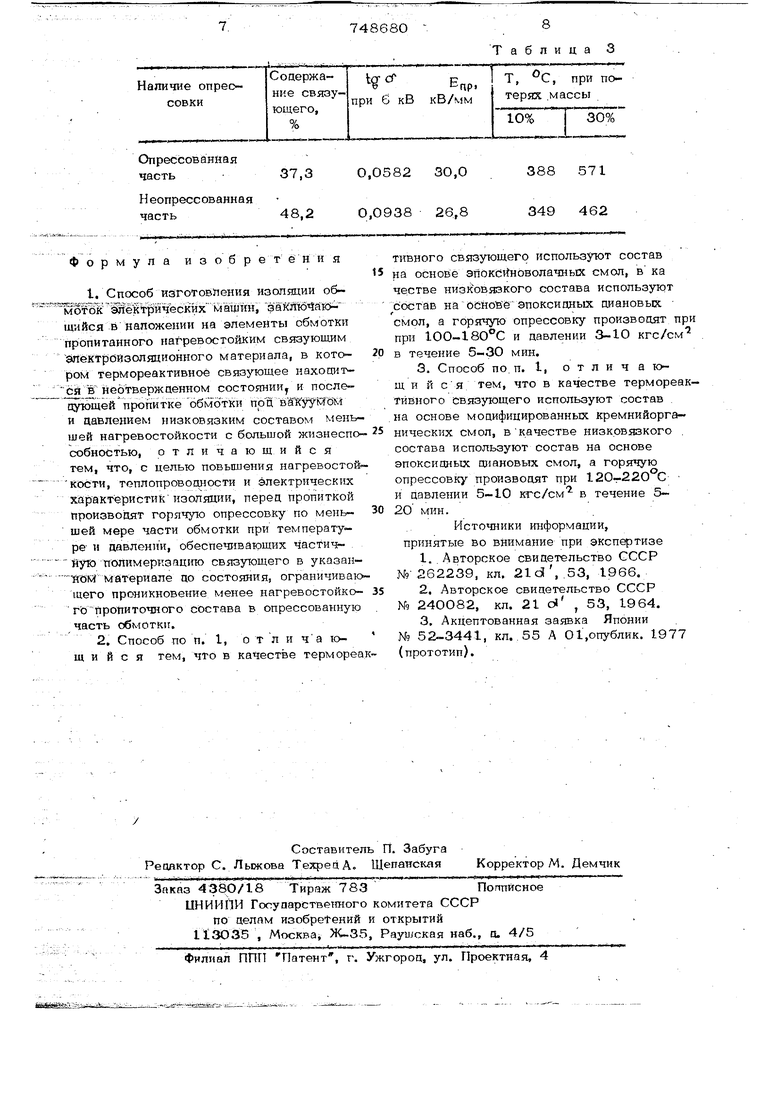

Пример 3, Макеты - медные стержни размером 6хЗОх5ОО мм, имитирующие элементы обмотки, заизолированы стёклослюдинитовой лентой, содержащей 33-36% неотвержденного кремнийорганического модифицированного компаунда, i представляющего собой смесь метилфенилвинилсилоксанового олигомера {до 90%), эпоксидной диеновой смолы ЭД-20 (около 1О%) и инициатора отверждения - пере кнси дйкумила (до 1,5%). Лента наносит

ся в виде непрерывной изоляции вполнах- лёста с расчетной толщиной I мм. Средняя часть макетов на длине 2РО мм опрессована при и давлении 5 кгс/см в течение 1О мин. Изолирован.ные стержни пропитаны под вакуумслл; и давлением компаундом на основе эпоксигь ной диановой смолы ЭД-22 и ИМТГФА в соотношении 1ОО:80 .вес. ч. (остаточное давление при пропитке 0,5 мм рт. ст. давление на компаунд 2 кгс/см ) и теемообработаны в течение 16ч при 15О С

Получена нзоллщия с характеристиками, приведенными в табл. 3.

В случае изготовления изоляции по предлагаемому способу изол5щия имеет более высокую нагревостойкость и лушиие диэлектрические свойства.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2504069C1 |

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| Способ изготовления слюдосодержащих лент | 1977 |

|

SU741325A1 |

| Способ пропитки трансформаторов | 1978 |

|

SU792315A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПРЕПРЕГА | 2003 |

|

RU2250522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2366060C1 |

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| Способ изготовления статоров электрических машин | 1977 |

|

SU710092A1 |

| Способ изготовления катушек высоковольтных электротехнических устройств | 1989 |

|

SU1742870A1 |

0,4

0,8

1,6

1О,О

14,0

20,0

27,2

30,0

Таблица 2

О,8

1,7 5,0 1О,О 20,0 23,75 30,0 39,6 50,О

Опрессованйая Формула изобр е т ё н и я t. Способ изготовления изолгшии об отШ Щек ртч еских машин, заКлю ак щнйся в наложении на элементы обмотки пропитанного наГревостойким связующим ШёКтроизоладиошюго материала, в котором термореактивноё связующее нахоцит сй в неотвержаенном состоянии и после щ тощейпропитке ббмотки прй вЖууИоХ и давлением низковязким составом меньшей нагревостойкости с большой жизнеспо собностью, отличающийся тем, что, с целью повышения нагревостой кости, топлопровоадости и электрических характеристикизоляции, перец пропиткой производят горячую опрессовку по меньшей мере части обмотки при температуре- и давлении, обеспечивающих частич йую полимеризацию связующего в указан ШИ Материале до состояния, ограничиваю щего проникновение менее нагревостойкого пропиточного состава в опрессованную часть обмотки. 2. Способ по п. 1, о т л и ча ющ и И с я тем, что в качестве термореа

Таблица 3 тивного связующего используют состав на основе эпоксйноволачных смол, в ка честве низкЪвяэкого состава используют docTaB наосновёэпоксидных диановых смол, а горячую опрессовку производят при при 100-. и давлении 3-10 кгс/см в течение 5-30 мин. 3. Способ по. п. 1, отличающ и и ся, тем, что в качестве термореакТИВного связующего используют состав на основе модифицированных кремнийорга- нических смол, вкачестве низкрвязкого . состава используют состав на основе эпоксидньис диановых смол, а горячую опрессовку производят при 120-220 С и давлении 5-10 кгс/см в течение 52О мин. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №262239, кл. 21 d,.53, 1966. 2.Авторское свидетельство СССР К9 240082, кл. 21 d , 53, 1964. 3.Акцептованная заявка Японии № 52-3441, кл. 55 А О1,опублик. 1977 (прототип).

Авторы

Даты

1980-07-15—Публикация

1978-06-14—Подача