Комбинированные агрегаты для плавки металле и заливки изделий известны и имеют довольно широкое распространение в литейной практике. Некоторые йз них снабжены приспособлением, позволяющим плавить металл в вакууме. Заливка металла производится при повышенном давлении в плавильном агрегате и вакууме в заливочной камере, но все эти агрегаты имеют тот недостаток, что перевод металла из плавильной камеры в заливочную производится помощью сложных, в роде игольчатого клапана, приспособлений, не гарантирующих герметичности и потому часто ослабляющих действие давления.

Предлагаемое изобретение представляет собою комбинированный плавильно-заливочный агрегат, снабженный специальным сифоном для перевода металла из одной камеры в другую.

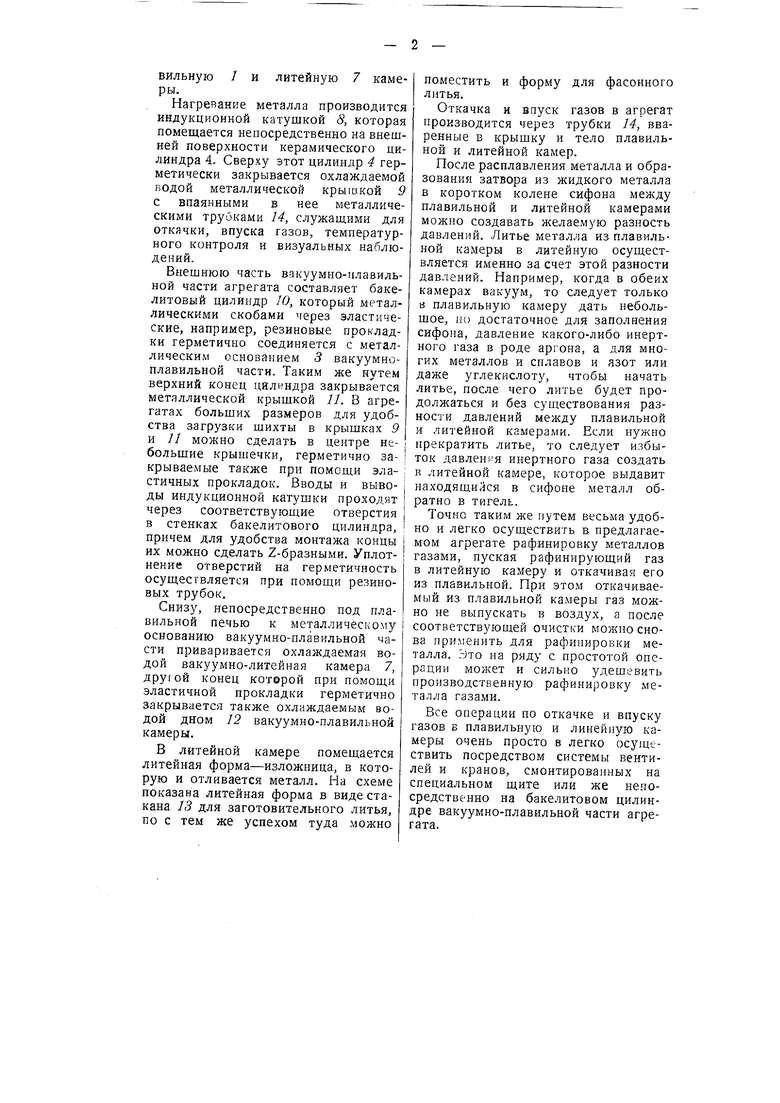

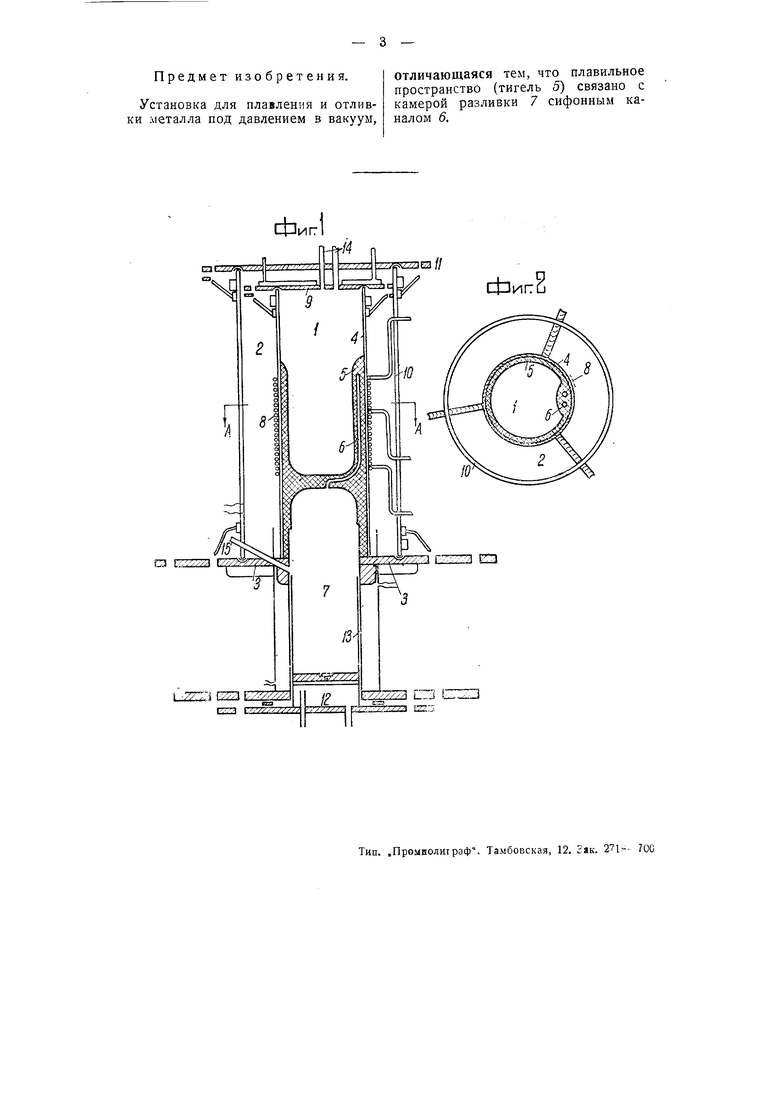

На чертеже фиг. 1 из бражает вертикальный разрез агрегата и фиг. 2- разрез через тигель.

Вакуумно-плавильная часть агрегата состоит из двух камер / и 2. Наличие двух камер вообще необязательно, и для агреглтов небольших размеров при наличии мощных аппаратов откачки их можно соединить в одну. Монтируется вакуумно-плави,ьная часть агрегата на металлическом осно чании 3. Центр ее составляет плавильная печь, состоящая из керамического, по возможности газонепровицаемого, например, фарфорового цилиндра 4, внутри которого непосредственно набивается огнеупорный футеровочный тигель 5.

Литейный сифон 6 помещается в набивной стенке тигля, как указано на схематическом чертеже. Короткое колено сифона соединяется с плавильной камерой (соединение на чертеже не указано), длинное же образует канал в огнеупорной футеровке тигля, соединяя пллиильную камеру / с литейной 7. Когда металл находится в твердом состоянии, то плавильная и литейная камеры сообщаются между собой посредством сифона 6. Когда металл расплавится, то уровень его в тигле 5 должен быть приблизительно на 50-100 мм. ниже вершины сифона. В это время жидкий металл в коротком колене сифона образует затвор, разъединяющий плавильную / и литейную 7 камеры.

Нагревание металла производится индукционной катушкой 8, которая помещается непосредственно на внешней поверхности керамического цилиндра 4. Сверху этот цилиндр 4 герметически закрывается охлаждаемой водой металлической кры1икой 9 с впаянными в нее металлическими трубками 14, служащими для откачки, впуска газов, температурного контроля и визуальных наблюдений.

Внешнюю часть вакуумно-плавильной части агрегата составляет бакелитовый цилиндр 10, который металлическими скобами через эластические, например, резиновые прокладки герметично соединяется с металлическим основанием 5 вакуумноплавильной части. Таким же нутем верхний конец цилиндра закрывается металлической крышкой //. В агрегатах больших размеров для удобства загрузки шихты в крышках 9 и // можно сделать в центре небольшие крышечки, герметично закрываемые также при помош.и эластичных прокладок. Вводы и выводы индукционной катушки проходят через соответствующие отверстия в стенках бакелитового цилиндра, причем для удобства монтажа концы их можно сделать Z-бразными. Уплотнение отверстий на герметичность осуществляется при помощи резиновых трубок.

Снизу, непосредственно под плавильной печью к металлическому основанию вакуумно-плавильной части приваривается охлаждаемая водой вакуумно-литейная камера 7, другой конец которой при помощи эластичной прокладки герметично закрывается также охлаждаемым водой дном 12 вакуумно-плавильной камеры.

В литейной камере помещается литейная форма-изложница, в которую и отливается металл. На схеме показана литейная форма в виде стакана 13 для заготовительного литья, по с тем же успехом туда можно

поместить и форму для фасонного литья.

Откачка и впуск газов в агрегат производится через трубки 14, вваренные в крышку и тело плавильной и литейной камер.

После расплавления металла и образования затвора из жидкого металла в коротком колене сифона между плавильной и литейной камерами можно создавать желаемую разность давлений. Литье металла из плавильной камеры в литейную осуществляется именно за счет этой разности давлений. Например, когда в обеих камерах вакуум, то следует только в плавильную камеру дать небольшое, но достаточное для заполнения сифона, давление какого-либо инертного газа в роде аргона, а для многих металлов и сплавов и азот или даже углекислоту, чтобы начать литье, после чего литье будет продолжаться и без существования разности давлений между плавильной и литейной камерами. Если нужно прекратить литье, то следует избыток давления инертного газа создать в литейной камере, которое выдавит находящийся в сифоне металл обратно в тигель.

Точно таким же путем весьма удобно и легко осуществить в предлагаемом агрегате рафинировку металлов газами, пуская рафинирующий газ в литейную камеру и откачивая его из плавильной. При этом откачиваемый из плавильной камеры газ можно не выпускать в воздух, а после соответствующей очистки можно снова применить для рафинировки металла. Это на ряду с простотой операции может и сильно удещевить производственную рафинировку металла газами.

Все операции по откачке и впуску газов в плавильную и линейную камеры очень просто в легко осуществить посредством системы вентилей и кранов, смонтированных на специальном щите или же непосредственно на бакелитовом цилиндре вакуумно-плавильной части агрегата.

Предмет изобретения.

Установка для плавления и отливки металла под давлением 8 вакуум,

отличающаяся тем, что плавильное пространство (тигель 5) связано с камерой разливки 7 сифонным каналом 6,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| Вакуумно-компрессионная плавильнолитейная установка | 1990 |

|

SU1763836A1 |

| Устройство для заливки металлом керамических форм,получаемых по выплавляемым моделям | 1974 |

|

SU745354A3 |

| Вакуумная гарниссажная литейная установка для получения отливок из тугоплавких металлов | 1971 |

|

SU399702A1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЛАВКИ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ И ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ИЗНИХ ИЗДЕЛИЙ | 1968 |

|

SU422528A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1992 |

|

RU2043848C1 |

| ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2211419C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2562188C2 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК | 2005 |

|

RU2291758C2 |

Фип

Е

i .-/T.i ES3 Esa t

сЬиги

Авторы

Даты

1937-01-01—Публикация

1936-02-19—Подача