мое за счет использования катализатора, заключается в практически полном удалепии остатков катализатора из получаемых продуктов по причине его высокой плотпости. Удаление катализатора обеспечивается центрифугированием раствора полимера, что допускает полное удаление твердых остатков.

Катализатор можно готовить в присутствии или отсутствии мономера.

Реакцию предпочтительно поли.меризации проводят в присутствии растворителей, инертных по отношению к катализатору. Такие растворители обычно выбирают среди пасыщенных алифатических, ароматических и циклоалифатических углеводородов.

Температура полимеризации находится в пределах от минус 80 до . Все операции надлежит проводить в отсутствии воздуха и влаги, т. е. в атмосфере инертного газа, так как применяемые катализаторы повреждаются прн воздействии кислорода и влаги.

В соответствии с изобретением становится возможным полимеризовать мономеры, относящиеся к классу диолефинов с сонряжепными связями, в особенности выбираемых среди следующих: 1,3-бутадиен; изопрен; 2,3-ди.1етилбутадиен-1,3; 2-фенилбутадиен-1,3; 2,3-дифенилбзтадиен-1,3; 1,3-пентадиен. Упомянутые выше мономеры возможно использовать также попарно с целью получения продуктов совместной полимеризации, обладающих стереоспецифичностью, например бутадиенизопреновых и бутадиенпентадиеновых.

Также возможно полимеризовать олефииовые мономеры, такие как этилен, и получать продукты совместной полимеризации, образованные олефииами и диолефинами.

В конце реакции поли.меризации полимер можио извлекать известньгми приемами ил.и очищать, как указано выше, посредством центрифугирования, позволяющего удалять почти полностью остаточный уран, сохраняющийся в полимере.

Пример 1. В атмосфере инертного газа в колбу емкостью 200 мл вводят 100 см безводного к-гексана и затем 0,1 ммоля и(ОСНз)4. 0,10 ммоля трехбромистого алюминия и 1,8 ммолей AlEto. Колбу снабжают устройством для перемешивания путем покачивания и закрывания пробкой из хлоропренового («неопренового) каучука с расположенной сверху корончатой металлической насадкой, перфорированной таким образом, чтобы можно было вводить иглу от шприца для подкожных инъекций. Затем с помощью этой иглы, непосредственно присоединенной к цилиндрическому резервуару с бутадиеном, вводят 10 г жидкого мономера. После этого колбу помещают на 1 ч во вращающуюся ванну, термостатированную при 20°С. Затем колбу открьивают и ее содержимое выгружают в 0,5 л метилового спирта, содержащего I % антиоксиданта в виде амина. Коагулированный полимер высушивают в вакууме при комнатной температуре в течение 10-15 ч. Выход твердого полимера составляет спустя 1 ч 9,5 г (95% в расчете на введенный мономер). Данные инфракрасного анализа для испытуемого образца, растворенного в сероуглероде, приводят к следующим результатам: 1,4-цис -звенья - 97,8%; 1,4-т/7а«с-звенья - 1,3%; 1,2-звенья - 0,9%, истинная (собственная) вязкость полимера, измеренная при 30°С в толуоле составляет 3,1 дл/г.

П р и м е р 2. Приготовление раствора А

50 мл гексана, 1,5 ммоля и(ОСНз)4 0,75 ммоля трехбро,мистого алюмин.ия, 40 ммолей А1(С2Н5)з и 0,5 г бутадиена помещают в пробирку емкостью 100 см под слой газообразного аргона. Раствор выдерживают с целью старения при перемешивании. Аналогичпо примеру 1 100 мл гексана, 0,5 мл ра створа А выдерживают с целью старения в течение 96 ч, после чего в колбу вводят 19 г

бутадиена. Выход твердого полимера составляет, спустя I ч 11,5 г (60% в расчете на введенный мономер). Данные инфракрасного анализа показывают содержание зЁёйьев, %: 1,4-цис 98,4; 1,4-транс 1; 1,2-звеньбв 0,6; Ийтинная (собственная) вязкость 5,20 дл/г.

Пример 3. Аналогично примеру 2 100мЛ гексана, 3,3 мл раствора А (соответствующе го 0,1 миллиатома урана) подвергают старению в течение 48 дней, после чего в колбу

вводят 8 г жидкого бутадиена. Через 1 ч степень конверсии мономера составляет 100%. Полученный полимер имеет следующие характеристики (инфракрасный анализ): 1,4 -цис 98%; 1,4-гранс 1,2%; 1.2-звеньев 0,8%;

истинная (собственная) вязкость 4,32 ДЛ/г.

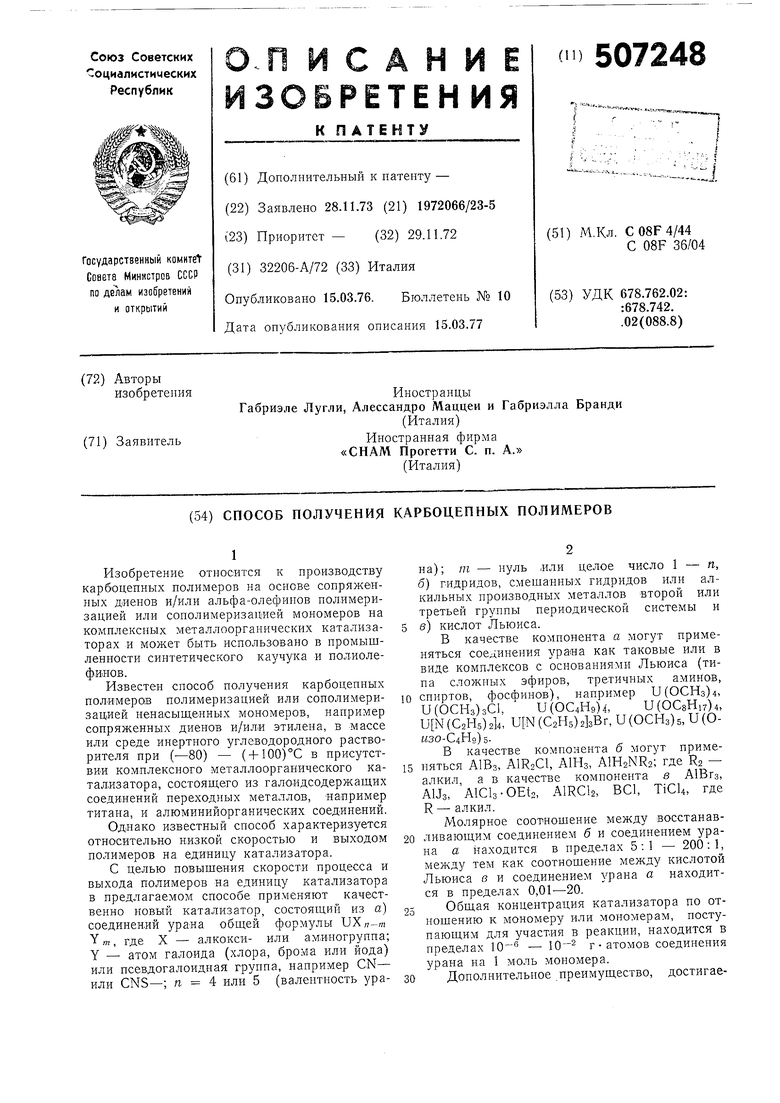

Примеры 4-6. Бутадиен полимеризу ют с помощью и(ОСНз)4 и некоторыми сО путствующими катализаторами согласно примеру 1. В каждом из испытаний применяют

0,1 ммоль соли урана в 100 мл гексана,0,05 ммоля кислоты Льюиса и 1,8 ммоля AlEta, причем в примере 4 в качестве кислоты Льюиса используют A1J.4, в примере 5 - AIEtCls, в примере 6 - TiCU.

Продолжительность проведения реакции 1,2 и 17 ч. Полученные результаты приведены в табл. 1.

Таблица 1

50

55

60

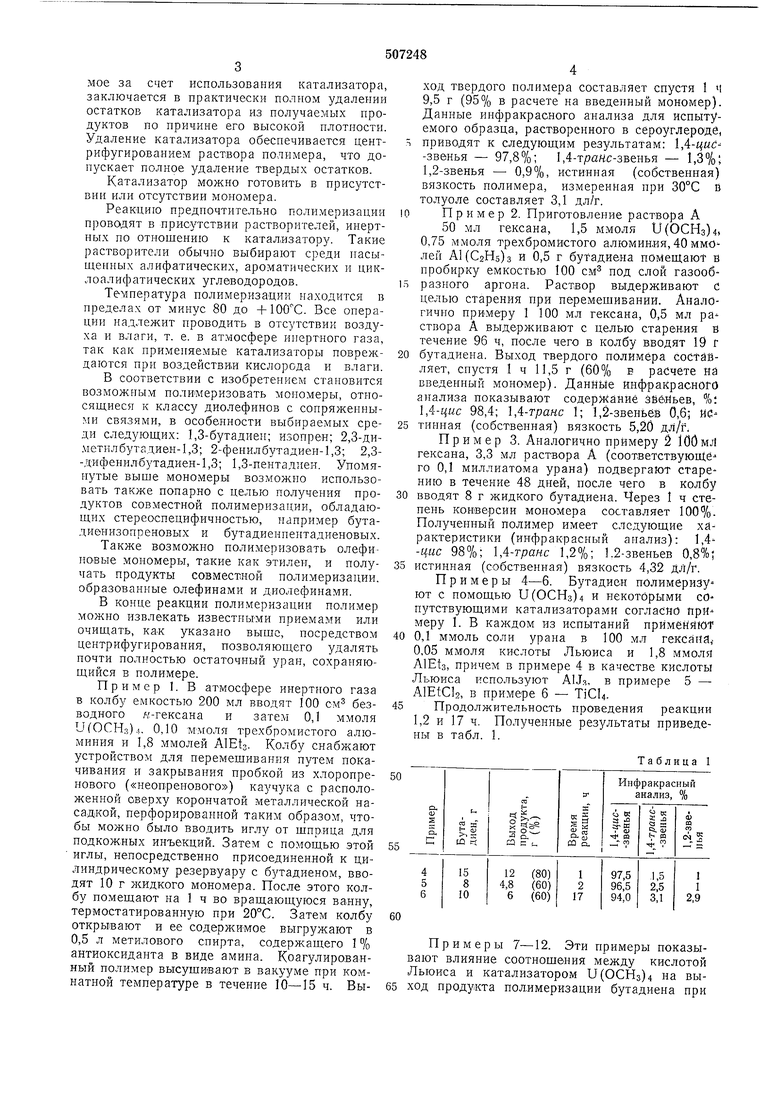

Примеры 7-12. Эти примеры показывают влияние соотношения между кислотой Льюиса и катализатором и(ОСНз)4 на вы65 ход продукта пол.имеризации бутадиена при

различном содержании кислоты Льюиса и постоянном содержании катализатора (0,1 ммоля) -И А1Е1з (1,8 ммоля). Следует отметить, что даже в том случае, когда ссылка сделана только для трехбромистого алюминия, аналогичные режимы представляются и другими кислотами Льюиса. Сообщаемые значения выходов вычислены после проведения реакции в течение 1 ч.

Полученные результаты приведены в табл. 2.

Таблица 2

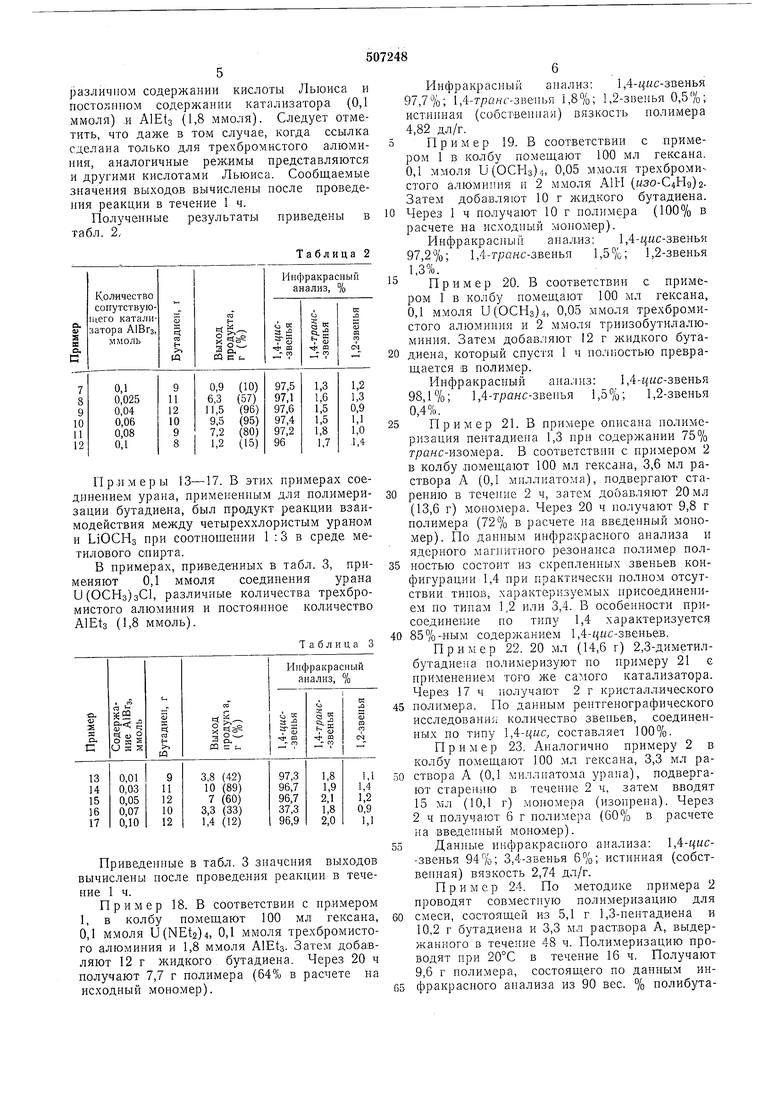

Пр.имеры 13-17. В этих примерах соединением урана, прилчеиениым для полимеризации бутадиена, был продукт реакции взаимодействия между четыреххлористым ураном и LiOCHs пр.и соотношении 1 :3 в среде метилового спирта.

В примерах, приведенных в табл. 3, применяют 0,1 ммоля соединения урапа и(ОСНз)зС1, различные количества трехбромистого алюми-ния и постоянное количество AlEta (1,8 ммоль).

Таблица 3

Приведенные в табл. 3 значения выходов вычислены после проведения реакции в течение 1 ч.

Пример 18. В соответствии с пр.имером 1, в колбу помещают 100 мл гексана, 0,1 ммоля U(NEt2)4, 0,1 ммоля трехбромистого алюминия и 1,8 ммоля AlEts. Затем добавляют 12 г жидкого бутадиена. Через 20 ч получают 7,7 г полимера (64% в расчете на исходный мономер).

Инфракрасный анализ: 1,4-1{Ис-звенья 97,7%; l,4-T/;flHf-3Beiibn 1,8%; ,2-31зенья 0,57о; истинная (собственная) вязкость полимера 4,82 дл/г.

Пример 19. В соответствии с примером 1 в колбу помещают 100 мл гексана. 0,1 ммоля и(ОСНз)4, 0,05 ммоля трехбромистого алюминия н 2 ммоля А1Н (мзо-С4Н9)2. Затем добавляют 10 г жидкого бутадиена. Через 1 ч получают 10 г полимера (100% в расчете на исходный мономер).

Инфракрасный анал.из: 1,4-г.«с-звенья 97,2%; 1,4-грснс-звенья 1,5%; 1,2-звеиья 1,3%.

Пример 20. В соответствии с примером 1 в колбу помещают 100 мл гексана, 0,1 ммоля и(ОСПз)4, 0,05 ммоля трехбромистого алюминия и 2 ммоля триизобутилалюминня. Затем добавляют 12 г жидкого бутадиена, который спустя 1 ч полностью превращается в полимер.

Инфракрасный анализ: 1,4- {ис-звенья 98,1%; 1,4-транс-звенья 1,5%; 1,2-звенья 0,4%.

Пример 21. В примере описана полимеризация пентадиена 1,3 прн содержании 75% транс-изомера. В соответствпи с примером 2 в колбу помещают 100 мл гексана, 3,6 мл раствора А (0,1 миллиатома), подвергают старению в течение 2 ч, затем добавляют 20мл (13,6 г) мономера. Через 20 ч получают 9,8 г полимера (72% в расчете на введенный мономер). По данным инфра красного анализа и ядерного магнитного резонанса полимер полностью состоит из скрепленных звеньев конфигурации 1,4 при практически полном отсутствии тино:в, характеризуемых присоединением по тинам 1,2 или 3,4. В особенности присоединение по типу 1,4 характеризуется 0 85%-ным содержанием 1,4-1{ыс-звеиьев.

Пример 22. 20 мл (14,6 г) 2,3-диметилбутадиена полимеризуют по примеру 21 с применением того же самого катализатора. Через 17 ч получают 2 г кристаллического 5 полимера. По данным рентгенографического исследовани 1 количество звеньев, соединенных но типу 1,4:-цис, составляет 100%.

Пример 23. Аналогично примеру 2 в колбу помещают 100 мл гексана, 3,3 мл раствора А (0,1 мнллнатома урана), подвергают старению в теченне 2 ч, затем вводят 15 мл (10,1 г) мономера (изопрена). Через 2 ч получают 6 г полимера (60% в расчете на введенпый мономер).

инфракрасного анализа: l,4-t{wc-звенья 94%; 3,4-звенья 6%; истинная (собственная) вязкость 2,74 дл/г.

Пример 24. По методике примера 2 проводят совместную полимеризацию для смеси, состоящей из 5,1 г 1,3-пентадиена и 10,2 г бутадиена и 3,3 мл раствора А, выдержанного в течение 48 ч. Полимеризацию проводят нрн 20°С в течение 16 ч. Получают 9,6 г полимера, состоящего по дапным инфракраспого анализа из 90 вес. % полибутадиена преимущественно 1(«с-формы и 10% полипентадиена 1,4.

Пример 25. Смесь 6 г бутадиена и 4 г изопрена подвергают совместной полимеризации с помощью 3,3 мл раствора А, выдержанного в течение 48 ч в соответствии с методикой, приведенной в примере 2. После реакции в течение 2 ч при 20°С получают 4,2 г полимера, содержащего 25% изопрена.

Примеры 26-28. Проводят полимеризацию этилена с применением каталитических систем, базирующихся на и(ОСНз)4 и U(W3O-С4Н9)5, триэтилалюминия и трехбромистого алюминия в качестве кислоты Льюиса. Операцию проводят в автоклаве, снабженном якорной мещалкой. Раствор катализатора готовят путем введения в пробирку в атмосфере аргона растворителя соединения урана, .кислоты Льюиса, алкилалюминия с последующим старением при перемешивании в течение 30 мии. После этого раствор переводят в автоклав, который затем загружают мономером. Температуру полимеризации выдерживают на уровне 30°С во время всей операции. Спустя 1 ч автоклав заполняют воздухом и содержимое выливают в стакан, содержащий метиловый спирт и хлористоводородную кислоту. Извлеченный полимер высушивают в сушилке в вакууме при 40°С в течение 10-15 ч. Полученные результаты приведены в табл. 4 (температура полимеризации 30°С, продолжительность полимеризации 1 ч).

ствует о наличии сополимеризованного диолёфина, имеющего преимущественно структуру 1,4. Полученные результаты приведены в табл. 5.

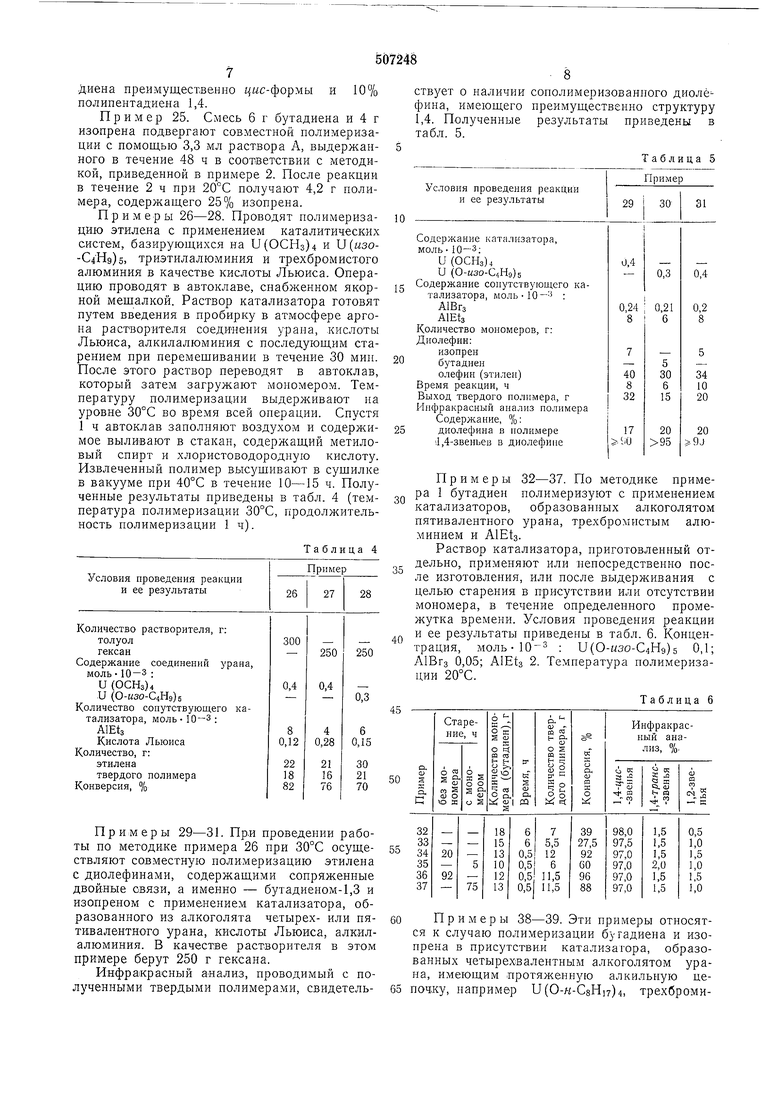

Примеры 32-37. По методике примера 1 бутадиен полимеризуют с применением катализаторов, образованных алкоголятом пятивалентного урана, трехбромистым алюминием и AlEts.

Раствор катализатора, приготовленный отдельно, применяют или пепосредственно после изготовления, или после выдерживания с целью старения в присутствии или отсутствии мономера, в течение определенного промежутка времени. Условия проведения реакции и ее результаты приведены в табл. 6. Концентрация, моль-10 : и(О-изо-С4Н9)5 0,1; АШгз 0,05; AIEts 2. Температура полимеризации 20°С.

Таблица 6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU321007A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРОВ | 1972 |

|

SU328590A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОКОМПОНЕНТНОГО СОПОЛИМЕРА | 2015 |

|

RU2663660C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ ПОЛИМЕРИЗАЦИЕЙ В ОБЪЕМЕ | 2008 |

|

RU2515980C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ (ВАРИАНТЫ) | 2009 |

|

RU2422468C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНЙЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1971 |

|

SU298118A1 |

| ИНТЕРПОЛИМЕР И СОДЕРЖАЩАЯ ЕГО КОМПОЗИЦИЯ | 2015 |

|

RU2723019C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU297192A1 |

| МЕТАЛЛООРГАНИЧЕСКИЕ КОМПЛЕКСЫ ЛАНТАНОИДОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛИМЕРИЗАЦИИ ДИОЛЕФИНОВ | 1994 |

|

RU2138506C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНИЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1970 |

|

SU284749A1 |

Примеры 29-31. При проведепии работы по методике примера 26 при 30°С осуществляют совместную полимеризацию этилена с диолефинами, содержащими сопряженные двойные связи, а именно - бутадиеном-1,3 и изопреном с применением катализатора, образованного из алкоголята четырех- или пятивалентного урана, кислоты Льюиса, алкилалюминия. В качестве растворителя в этом примере берут 250 г гексана.

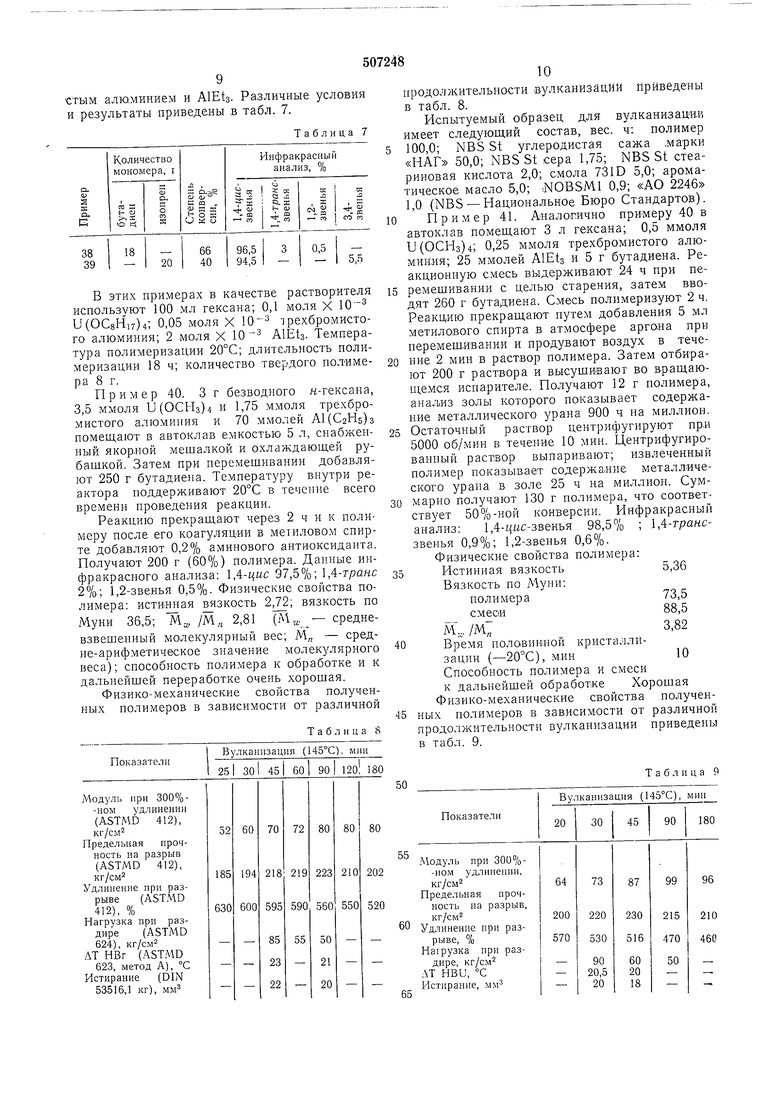

Инфракрасный анализ, проводимый с полученными твердыми полимерами, свидетельПримеры 38-39. Эти примеры относятся к случаю полимеризации бутадиена и изопрена в присутствии катализатора, образованных четырехвалентным алкоголятом урана, имеющим протял енную алкильную цепочку, например U(0-K-C8Hi7)4, трехбромистъш алю.минием и AlEta. Различные условия и результаты приведены в табл. 7.

Таблица 7

В ЭТИХ примерах в качестве растворителя используют 100 мл гексана; 0,1 моля X Ю U(OC8Hi7)4; 0,05 моля X трехбромистого алюмииия; 2 моля X 10 AlEta- Температура полимеризации 20°С; длительность полимеризации 18 ч; количество твердого полимера 8 г.

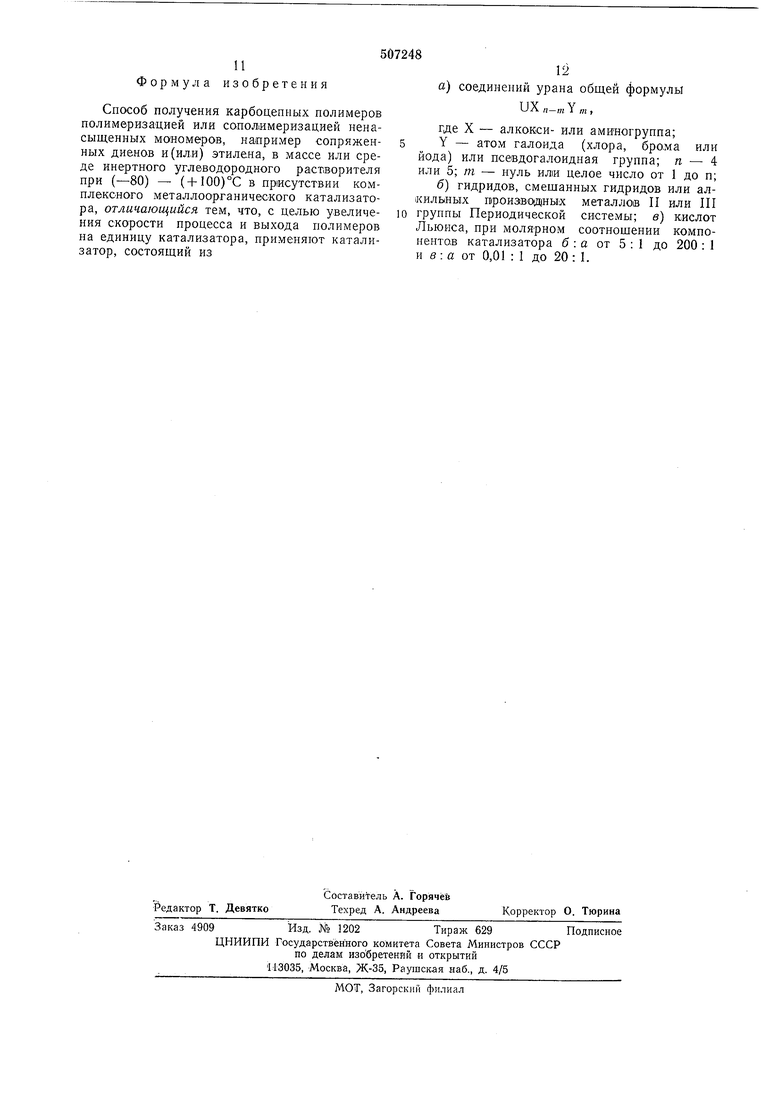

Пример 40. 3 г безводного н-гексана, 3,5 ммоля и(ОСНз)4 и 1,75 ммоля трехбромистого алюминия и 70 ммолей А1(С2Н5)з помещают в автоклав емкостью 5 л, снабженный якорной мешалкой и охлаждающей рубашкой. Затем при перемешивании добавляют 250 г бутадиена. Температуру внутри реактора поддерживают 20°С в течение всего времени проведения реакции.

Реакцию прекращают через 2 ч и к полимеру после его коагуляции в метиловом спирте добавляют 0,2% аминового антиоксидаита. Получают 200 г (60%) полимера. Данные инфракрасного анализа: ,4-цис 97,5%; 1,4-транс 2%; 1,2-звенья 0,5%. Физические свойства полимера: истинная вязкость 2,72; вязкость по Муни 36,5; ТЛ /М„ 2,81 (М., - средневзвешенный молекулярный вес; М„ - средне-арифметическое значение молекулярного веса); способность полимера к обработке и к дальнейшей переработке очень хорошая.

Физико-механические свойства полученных полимеров в зависимости от различной

Таблица 8

продолжительности :вулканизации приведены в табл. 8.

Испытуемый образец для вулканизации имеет следующий состав, вес. ч: полимер 100,0; NBS St углеродистая сажа .марки «ПАГ 50,0; NBS St сера 1,75; NBS St стеариновая кислота 2,0; смола 73ID 5,0; ароматическое масло 5,0; .NOBSMl 0,9; «АО 2246 1,0 (NBS - Национальное Бюро Стандартов).

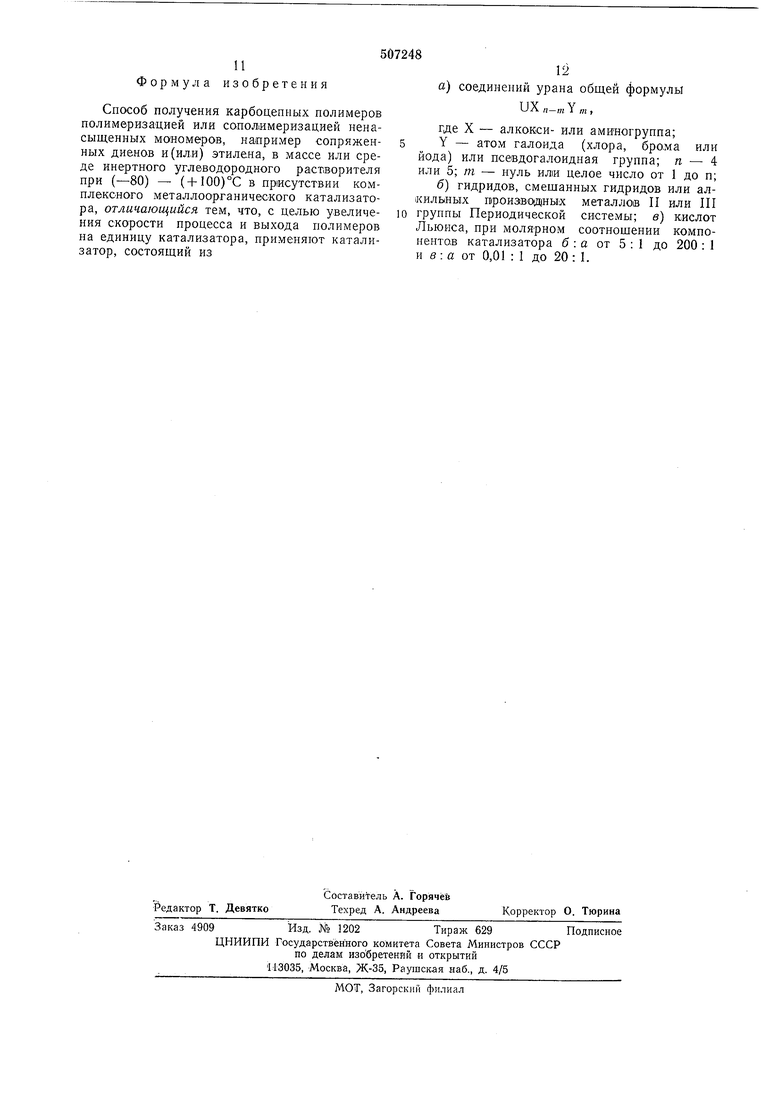

Пример 41. Аналогично примеру 40 в автоклав помещают 3 л гексана; 0,5 ммоля и(ОСНз)4; 0,25 ммоля трехбромистого алюминия; 25 ммолей AlEts и 5 г бутадиена. Реакционную смесь выдерживают 24 ч при перемешивании с целью старения, затем вводят 260 г бутадиена. Смесь полимеризуют 2 ч. Реакцию прекращают путем добавления 5 мл метилового спирта в атмосфере аргона при перемешивании и продувают воздух в течение 2 мин в раствор полимера. Затем отбирают 200 г раствора и высушивают во вращающемся испарителе. Получают 12 г полимера, анализ золы которого показывает содержание металлического урана 900 ч на миллион. Остаточный раствор центрифугируют пр.и 5000 об/мин в течение 10 мин. Центрифугированный раствор выпаривают; извлеченный полимер показывает содержание металлического урана в золе 25 ч на миллион. Суммарно получают 130 г полимера, что соответствует 50%-ной конверсии. Инфракрасный анализ: 1,4-цыс-звенья 98,5% ; 1,4-трансзвенья 0,9%; 1,2-звенья 0,6%.

Физические свойства полимера: Истинная вязкость5,36

Вязкость по Муни:

полимера73,5

смеои88,5

М;,, /М73,82

Время половинной кристаллизации (-20), м.ин10 Способность полимера и смеси к дальнейшей обработке Хорошая Физико-механические свойства полученных полимеров в зависимости от различной продолжительности вулканизации приведены в табл. 9.

Таблица 9

50 И Формула изобретения Способ получения карбоцепных полимеров полимеризацией или сополймеризацией ненасыщенных мономеров, например сопряжен-5 ных диенов и(ил.и) этилена, в массе или ереде инертного углеводородного растворителя при (-80) - (4-100)°С в присутствии комплексного металлоорганического катализатора, отличающийся тем, что, с целью увеличе-ю ния скорости процесса и выхода полимеров на единицу катализатора, применяют катализатор, состоящий из 12 а} соединений урана общей формулы их Y где X - алкокси- или аминогруппа; Y - атом галоида (хлора, брома или йода) или псевдогалоидная группа; п - 4 или 5; т - нуль или целое число от 1 до п; б) гидридов, смешанных гидридов или ал«ильных производных металлов II или III группы Периодической системы; в) кислот Льюиса, при молярном соотношении компонентов катализатора б : а от 5:1 до 200 : 1 и в: а от 0,01 : 1 до 20: I.

Авторы

Даты

1976-03-15—Публикация

1973-11-28—Подача