Известен способ получения эластомеров полимеризацией или сополимеризацией сопряженных диолефинов, в среде инертного углеводородного растворителя при температуре от - 25 до + 120°С с применением алфинового катализатора.

Однако молекулярный вес получаемых эластомеров очень велик. Он достигает примерно 3 млн. и л:аже более. Вследствие этого трудно формовать высокомолекулярные эластомеры обычными методами. Алфиновые катализаторы оказываются неудовлетворительными уже на стадии полимеризации, так как они вызывают более высокий рост вязкости, чем вязкость полимеризуемых реагентов.

В процессе завершения полимеризации часто наблюдается внезапная желатинизация. Таким образом, в присутствии таких катализаторов сложно держать реакцию под контролем, что затрудняет производство целевых эластомеров в промышленном масштабе.

По предложенному способу процесс полимеризации проводят в присутствии непредельных углеводородов общей формулы

R.RzC CRs-CHR,-CR5 CRgRr,

где Ri и Re представляют собой атомы водорода, алкилы или арилы с 1-20 атомами углерода, , RZ, R4, RS и Rr - атомы водорода или С -Сго-алкилы, например, пентадиена-1,4.

Это позволяет регулировать молекулярный вес получаемых эластомеров.

Алифатические и ароматические углеводородные радикалы, например метил, этил пли фенил, соответственно, превосходят другие такие радикалы.

Из этих радикалов употребляют пентадиен1,4; гексадпен-1,4; 2-метилпентадпен-1,4; 3-метилпентадиен-1,4; 2-3 - диметилпентадиен - 1,4; 2,4-метилпентадиен-1,4; 2-метил-гексадиен-1,4; 3-метилгексадиен - 1,4; 2-метилгексадиен - 1,4; 5-метилгексадиен-1,4; 2,3-диметплгексадиен-1,4; 2,4-метилгексадиен - 1,4; 2,5 - диметилгексадиен-1,4; 3,4-диметилгексадиен-1,4; 3,5-днметил5гексадиен-1,4; 4,5-диметилгексадиен-1,4; 2,3,4триметилгексадиен-1,4; 2,3,5-триметилгексадиен-1,4; гептадиен-2,5; 2-метилгептадиен-2,5; З-метилгептадиен-1,4; З-метилгептадиен-2,5; 2,3-метилгептадиен-2,5; 2,4-ди метил гептадиен02,5; 2,6-диметилгептадиен-2,5; гептадиен-1,4; октадиен-1,4; н-декатриен-1,4,9; 3-метилгептатриен-1,4,6; 1-фенилдекатриен-1,4,9; 1-фенилдекатриен-1,4,8; З-этилпентадиен-1,4; 3-н-пропилпентадпен-1,4 и их аналоги.

5

Наиболее предпочтительными соединениями являются те, которые содержат следующую формулу: где Rs, Rf), Rio, Rn и Ri2 обозначают атомы водорода или насыщенные алифатические углеводородные радикалы с числом атомов углерода до 4. В частности, более других применимы пентадиен-1,4, гексадиен-1,4 и 3-метилг1ентадиен-1,4. Не обязательно применять чистые выделенные соединения в качестве модераторов. Рекомендуемые соединения достаточно эффективны даже в том случае, когда они смешаны с различными предельными или непредельными углеводородами, полученными в качестве побочных продуктов на нути синтеза целевого регулятора. Регуляторы применяют в количестве 1- 500 ммоль на 1000 моль мономера или смеси мономеров, лучше 5-100 ммоль. В случае полимеризации бутидиена-1,3 с применением пентадиена-1,4, предпочтительный интервал соответствует 0,6-12 ч. на 100 ч. мономеров. Алфиновые катализаторы могут быть приготовлены по одному из нескольких методов, рекомендуемых Мортоном и другими. Они содержат следующие компоненты: алкоголят натрия, алкенилнатрий и галогенид натрия. Типичная комбинация состоит из изопропилата натрия, аллилнатрия и галогенида натрия. Указанные компоненты образуют уплотненную компактную кристаллическую решетку так, что мономеры адсорбируются на активных точках кристалла и в таком случае полимеризация может продолжаться. В соответствии с одним из примеров синтеза катализатора, металлический натрий тонко диспергируют в ксилоле в присутствии олеиновой кислоты в атмосфере инертного газа при заранее найденной темнературе. Сначала всю массу перемешивают со скоростью выше 10000 об/мин, затем ее диспергируют в пентане или гексане и вводят в реакцию с 0,5 моль (в расчете на эквивалентные количества) хлористого н-амила с образованием н-амилнатрия и хлористого натрия. К последнему добавляют изопропиловый спирт в количестве, эквивалентном 0,5 моль н-амилнатрия и пропускают газообразный пропилен с образованием изопропилата натрия и аллилнатрия. Таким образом готовят дисперсию катализатора. Аналогичный эффективный катализатор можно получить при замене пропилена на высший а-олефин, например на бутен-1, как это рекомендуют, а изопропилового спирта - на метил-н-карбинол (бутанол-2). Количество алфинового катализатора, используемого для полимеризации, не играет важной роли. Для получения нужного состава, как правило, используют от 0,1 до 5 вес. % мономеров в расчете на общее количество натрия. Для полимеризуемых мономеров используют следующие углеводороды: бутадиен-1,3; изопрен; пентадиен-1,3; 2-арилбутадиен; 2-метоксибутадиен и т. д. Однако эти углеводороды употребляются только как сопряженные диолефины. Для получения эластомеров лучше всего пригодны бутадиен-1,3 и изопрен. Отношение мономеров не быЛо зафиксиро ванным при сонолимеризации таких сопряженных диолефинов. Сополимеризация бутадиена-1,3 и пентадиена-1,3 или бутадиена вместе с изопреном особенно удачный вариант. Так, например, при сополимеризацнн бутадиена-1,3 с изопреном указанное соотношение можно в значительной мере варьировать. С точки зрения скорости полимеризации и физических свойств полученных эластомеров результат лучше в том случае, когда количество бутадиена-1,3 не меньше количества изопрена. В частности, весовое отношение бутадиена к изопрену может быть от 99 : 1 до 50 : 50. Наиболее целесообразное отношение 95 : 5-85 : 15. Олефинами, которые сополимеризуют с сопряженным диолефином, могут быть только пропилен или моноолефины с внутренней двойной связью, лучше других - бутадиен-2. Комбинации для сополимеризации могут быть следующими: бутадиен-1,3 с пропиленом, бутадиен с бутеном-2, бутадиен с пенте110М-2, бутадиен с октеном-2, бутадиен с 2-метилнентеном, изопрен с пентеном-2, нентадиен-1,3 с пропиленом, пентаднен-1,3 с бутаном-2, пентаднен-1,3 с нентеном-2, лучше других - сополимеры бутадиена-1,3 с пропиленом или с бутеном-2. Весовое соотношение олефина к диолефнну и в этом случае не зафиксировано, но рекомендуют весовое отношение сопряженного диолефина к олефину от 99 : 1 до 50: 50. Это означает, что количество сопряженного диолефина должно быть не меньше, чем олефина. Внннлзамещенные ароматические углеводороды, которые должны быть полимеризованы с сопряженным диолефином, следующие: стнрол, ос-метилстирол, винилтолуол, п-изопропилстирол, дивинилбензол, п-хлорстирол и особенно п-метоксистирол, наиболее желательны - стирол и сс-метилстирол. Для сополимеризации лучшие результаты получают при комбинировании бутадиена-1,3 с метилстиролом или стиролом. Ограничения весового отношения олефина к диолефину отсутствуют, но лучше всего, если весовое отношение сопряженного диолефнна к виннлзамешенному углеводороду лежит в пределах от 99 : 1 до 50 : 50. В качестве расгворителя применяют следующие вещества: алифатический углеводород, оторый содержит до 20 атомов углерода (нанример, нентан, гексан, гептан, октан); ароматический углеводород с содержанием до 0 С-атомов (например, бензол, толуол и силол); циклоалифатический углеводород с одержанием до 20 С-атомов (например, цикогексан, декалин); особенно подходят такие глеводороды, как пентан, гексан, бензол, тоуол и циклогексан. Полимеризацию, в соответствии с изобреением, проводят в атмосфере инертного гаа, например азота или аргона.

Модератор должен быть введен в реагенты для полимеризацни в соответствии с описанием. Заданные количества растворителя и модератор нодают в реактор носле предварительного охлаждения до температуры около - 10°С. После этого загружают мономер и добавляют заданное количество алфинового катализатора, который распределяют в атмосфере инертного газа путем перемешивания или встряхивания. Модератор может быть введен и иным путем, например путем контактирования в первую очередь модератора с катализатором и последующей добавки мономера. Вместо этого можно катализатор носле введения модератора тут же контактировать с катализатором. Таким образом можно вводить модератор в виде периодического, полунепрерывного или непрерывного метода полимеризации.

Температура полимеризации не должна быть резко ограниченной при применении нового модератора. Можно работать при температуре от -25 до + 120°С, особенно при О-80°С.

После того, как смесь находилась в полнмеризационных условиях в течение заданного промежутка времени, извлекают полимер или сополимер обычным методом. Так, например, полимеризацию обрывают путем обработки реагирующей системы метанолом, водой и т. д. После этого отбирают полимер и промывают его большим количеством метанола и воды. Если необходимо, можно к катализаторному остатку после промывки добавить небольшое количество соляной или уксусной кислоты для растворения остатка катализатора при промывке. Рекулерированный полимер высущивают в вакууме и определяют его характеристическую вязкость в толуоле для вычисления его средневискозиметрического молекулярного веса. Полученный полимер растворяют в толуоле и вычисляют его вискозиметрически молекуляпный вес. Далее 0,25 г полимера вносят в 100 жл толуола и смесь встряхивают 2 час при 70°С. Нерастворившиеся компоненты выделяют и высушивают в вакууме для расчета содержания геля.

При полимеризации бутадиена-1,3 характеристическая вязкость полимера может быть установлена на .гтюбом уровне внутри интервала 2,0-9,0 {дл/г}, рекомендуемого для синтетического каучука разного типа, в зависимости от количества используемого модератора. При этом получается продукт, который практически лишен геля, тогда как при работе без модератора (т. е. с характеристической вязкостью около 10-16 или выше) получается относительно большое колнчество геля.

Микроструктура полимера не особенно изменяется в зависимости от количества регулятора при определении по данным инфракрасного анализа. При полимеризации бутадиена-1,3 аналитические данные говорят о 70%-ном содержании транс-1,4-конфигурации, около 20-30% виниловых групп и от О до

10% г{Ис-1,4-конфигурации. Получаемый полимер может быть легко вулканизован как обычный промышленный продукт. Вулканизат превосходит обычные механические продукты по износостойкости, малой усталостности, сопротивлению разрыву и сдвигу; все эти свойства необходимы для промышленных эластомеров.

Так как полимеризацию можно контролировать и получать полимер, практически лишенный геля, но с содержанием модератора, к полимеру добавляют пластифицирующее масло, дешевый алифатический или ароматический пластификатор и сажу или другой на5 полнитель, и получают дешевый эластомер.

Пример 1. 92 г (4 лолб) металлического натрия вводят в 184 г очищенного ксилола и 0,92 г олеиновой кислоты в четырехгорлой колбе. Смесь перемешивают (10000 об/мин)

0 в течение 30 мин при 105°С в атмосфере азота так, чтобы получить тонкую дисперсию в виде взвеси металлического натрия. 1,04 моль этой суспензии переносят в другую колбу и разбавляют избытком гексана, охлаждают до

5 - 20°С и добавляют 0,52 моль .хлористого н-амила по каплям в течение 2 час. Затем раствор застаривают в течение нескольких часов при комнатной темнературе и приливают к нему по каплям при 0°С в течение 1 час

0 изопропанол в количестве 0,2 моль, неремещивают еще 1 час. Реакционную систему выдерживают при 10°С, а потом в нее пропускают очнщенный нропилен и оставляют на 2 час при 20°С. После этого отделяют избыток пропилена при комнатной температуре с получением желтовато-зелено-корнчневого раствора алфинового катализатора в гексане. Концентрация активного натрия (аллилнатрпя и изопропилата натрия), содержавшегося

0 в катализаторе, составляет 0,68 моль/л.

Ннже повсюду концентрация катализатора приводится на молярное количество активного натрия. 35 г гексана, 3,0 ммоль пентадиена-1,4 и

5 150 ммоль (8,71 г бутадиена-1,3 вводят при достаточно низком давлении паров в автоклав на 150 мл после предварительного вытеснения паров газообразным азотом, добавляют 3,0 ммоль алфинового катализатора.

0 Автоклав закрывают и смесь полимеризуют при 25°С при встряхивании. Через 2 час добавляют метанольный раствор фенил-|3-нафтиламнна в качестве противостарителя в реакционную систему. Полученный полимер высушивают в вакууме после достаточно эффективной промывки большим количеством метанола и воды. Количество каучукообразного полимера составляет 86,3% от веса мономера. Его характеристическая вязкость 3,5,

средневискозиметрически молекулярный вес его 446 тыс. Полимер свободен от геля. Инфракрасный анализ дает следующие цифры для долн разных конфнгураций полимера: 68,5% троне-1,4-связи, 28,5% виниловой свяКонтроль и ы и пример 1. Полимеризацию бутадиена-1,3 проводят аналогичным путем на катализаторе, приготовленном но примеру 1 без применения неитаднеиа-1,4. По нстечеипи 2 час система реагентов делается вязкой и полимер в дальнейшем обрабатывают в соответствии с примером 1. Полимер содержит 41,5% геля, выход последнего равен 41,3 вес. % от мономера. Этот полимер в виде растворимой части в толуоле обладает характеристической вязкостью 13,9 и средиевискозиметрнческим молекулярным весом около 4130 тыс. при анализе но вязкости. Полимер на клейкий, но имеет вид резины, с трудом поддающейся обработке.

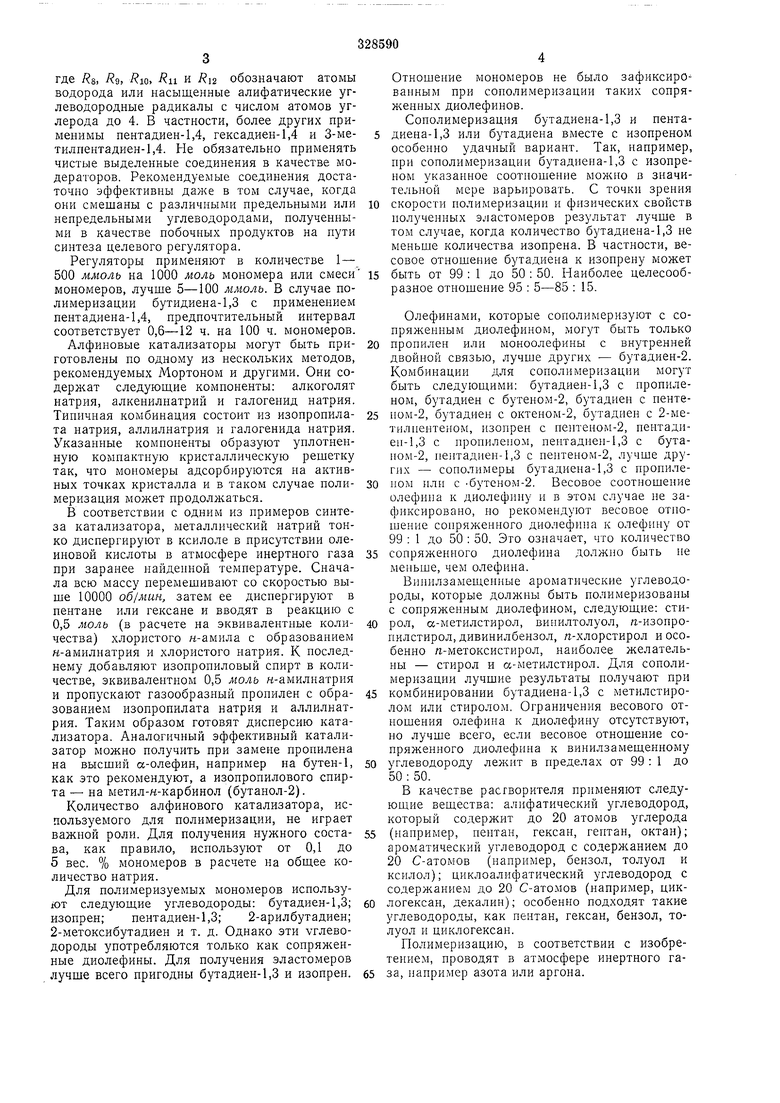

П р и м е р 2. Бутадие 1-1,3 полимеризуют по примеру 1, но пентадиен-1,4 заменяют на гексадиеп-1,4 в качестве модератора.

Результаты приведены в табл. 1.

Т а б л и ц а 1

) |i| обозначает характермстичсскую иязкость.

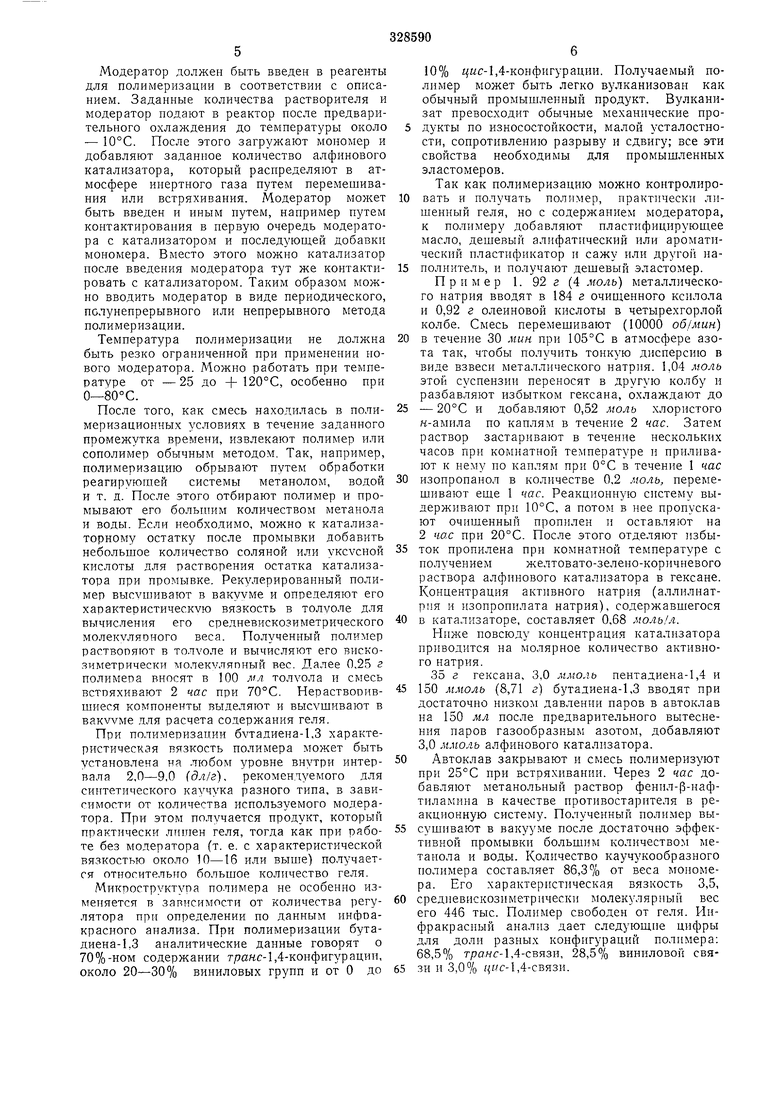

П р И М е р 3. Катализатор получают но примеру 1, причем конпеитрация его составляет 0,72 моль/л. Таким же образом полимеризуют бутадиен-1,3 с использованием 1,5 ммоль катализатора, но с применением

З-метилпентадиена-1,4 в качестве модератора. Данные приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU334713A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА И ПРОДУКТЫ, ПОЛУЧЕННЫЕ ИЗ НИХ | 1994 |

|

RU2161627C2 |

| КОМПЛЕКСЫ ТИТАНА (II) ИЛИ ЦИРКОНИЯ (II), КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ ОЛЕФИНОВ | 1994 |

|

RU2135509C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОПОДОБНОГО ПОЛИМЕРИЗАТА | 1972 |

|

SU342354A1 |

| ИНИЦИАТОР АНИОННОЙ (СО)ПОЛИМЕРИЗАЦИИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2660337C1 |

| ДИСПЕРГАТОРЫ И УЛУЧШАЮЩИЕ ИНДЕКС ВЯЗКОСТИ ДИСПЕРГИРУЮЩИЕ ПРИСАДКИ НА ОСНОВЕ СЕЛЕКТИВНО ГИДРИРОВАННЫХ ПОЛИМЕРОВ | 1996 |

|

RU2176663C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1973 |

|

SU383307A1 |

| МЕТАЛЛОКОМПЛЕКСЫ, СОДЕРЖАЩИЕ ЗАМЕЩЕННЫЙ ИНДЕНИЛ, И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2175325C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИМЕРА | 1970 |

|

SU272197A1 |

| КАТАЛИЗАТОРЫ ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ПОЛУЧЕНИЯ ГОМО- ИЛИ СОПОЛИМЕРОВ ОЛЕФИНОВ | 1993 |

|

RU2132229C1 |

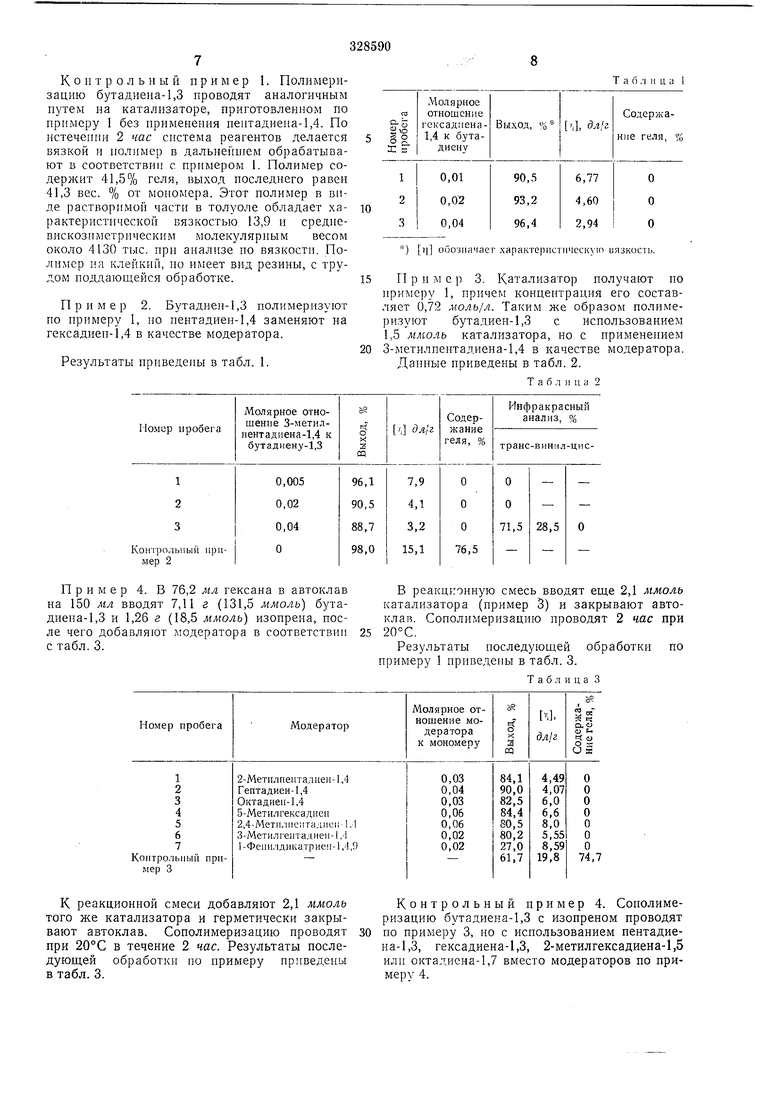

Пример 4. В 76,2 мл гексана в автоклавВ реакцргонную смесь вводят еш,е 2,1 ммоль

на 150 мл вводят 7,11 г (131,5 ммоль) бута-катализатора (пример 3) и закрывают автодиена-1,3 и 1,26 г (18,5 ммоль) изопрена, пос- клав. Сополимеризацию проводят 2 час при ле чего добавляют дзодератора в соответствии 25 20°С.

с табл. 3.Результаты последующей обработки по

К реакционной смеси добавляют 2,1 ммоль того же катализатора и герметически закрывают автоклав. Сополимеризацию проводят при 20°С в течение 2 час. Результаты последующей обработки по примеру приведены в табл. 3.

примеру 1 приведены в табл.3.

Таблица 3

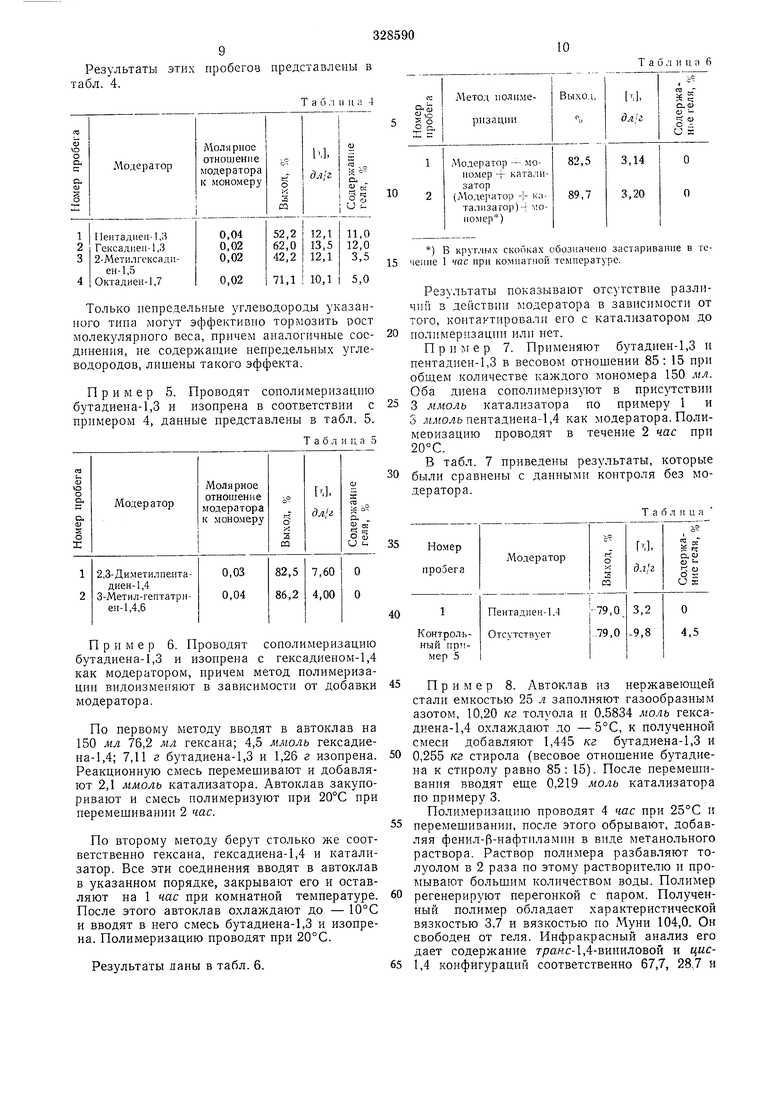

Контрольный пример 4. Сополимеризацию бутадиена-1,3 с изопреном проводят по примеру 3, но с использованием пентадиена-1,3, гексадиена-1,3, 2-метилгексадиена-1,5 или октадиена-1,7 вместо модераторов по примеру 4. 9 Результаты этих пробегов представлены

Только непредельные углеводороды указанного типа могут эффективно тормозить рост молекулярного веса, причем ана.тогичные соединенпя, не содержапдие непредельных углеводородов, лишены такого эффекта.

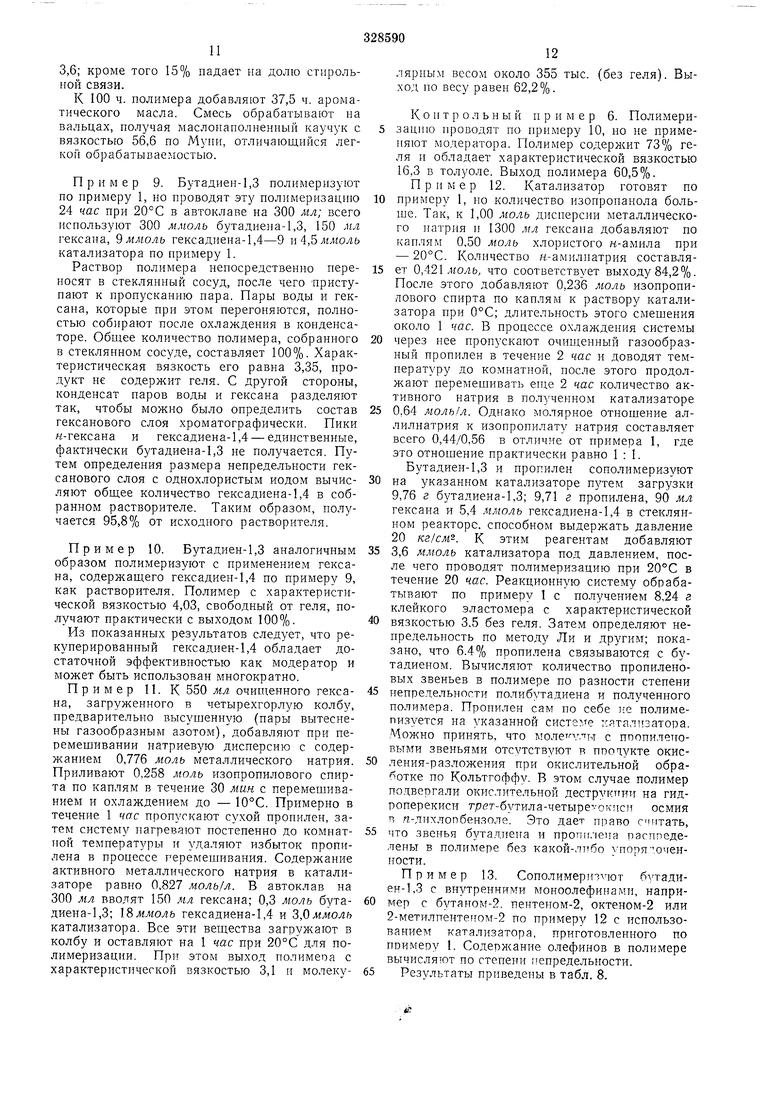

Пример 5. Проводят сополимеризацию бутадиена-1,3 и изопрена в соответствии с примером 4, данные представлены в табл. 5.

По первому методу вводят в автоклав на 150 мл 76,2 мл гексана; 4,5 ммоль гексадиена-1,4; 7,11 г бутадиена-1,3 и 1,26 г изопреиа. Реакционную смесь перемешивают и добавляют 2,1 ммоль катализатора. Автоклав закупоривают и смесь иолимеризуют при 20°С при перемешивании 2 час.

По второму методу берут столько же соответственно гексана, гексадиена-1,4 и катализатор. Все эти соединения вводят в автоклав в указанном порядке, закрывают его и оставляют на 1 час при комнатной температуре. После этого автоклав охлаждают до - 10°С и вводят в иего смесь бутадиена-1,3 и изопрена. Полимеризацию проводят при 20°С.

Т а и л и ц а 6

Результаты показывают отсутствие различии в действии модератора в зависилюсти от того, контактировали его с катализатором до полимеризации или нет.

П р и i е р 7. Применяют бутадиен-1,3 и пеитадиен-1,3 в весовом отношении 85: 15 ирн обш,ем количестве каждого мономера 150 мл. Оба диеиа сополимеризуют в присутствии 3 MjMOAb катализатора по примеру 1 и 3 лглголь пентадиена-1,4 как модератора. Полимеоизацию проводят в течение 2 час при

азотом, 10,20 кг толуола и 0,5834 моль гексадиена-1,4 охлаждают до -5°С, к полученной смеси добавляют 1,445 кг бутадиена-1,3 и

0,255 кг стирола (весовое отношение бутадиена к стиролу равно 85: 15). После перемешивания вводят еще 0,219 моль катализатора по примеру 3. Полимеризацию проводят 4 час при 25°С и

перемешивании, после этого обрывают, добавляя фенил-р-нафтиламин в виде метанольного раствора. Раствор полимера разбавляют толуолом в 2 раза по этому растворителю и промывают большим количеством воды. Полимер регенерируют перегонкой с паром. Полученный полимер обладает характеристической вязкостью 3,7 и вязкостью по Муни 104,0. Он свободен от геля. Инфракрасный анализ его дает содержание траке-1,4-виниловой и цис328590в

11

3,6; кроме того 15% падает на долю стирольной связи.

К 100 ч. полимера добавляют 37,5 ч. ароматического масла. Смесь обрабатывают на вальцах, получая маслонанолненный каучук с вязкостью 56,6 по Мунн, отличающир1ся легкой обрабатываемостью.

Пример 9. Бутадиен-1,3 полимеризуют по примеру 1, но проводят эту полимеризацию 24 час при 20°С в автоклаве на 300 мл; всего используют 300 ммоль бутадиена-1,3, 150 мл гексана, -) ммоль гексадиена-1,4-9 и4,5ль«оугь катализатора по примеру 1.

Раствор полимера непосредственно переносят в стеклянный сосуд, после чего приступают к пропусканию пара. Пары воды и гексапа, которые при этом перегоняются, полностью собирают после охлаждения в конденсаторе. Общее количество полимера, собранного в стеклянном сосуде, составляет 100%. Характеристическая вязкость его равна 3,35, продукт не содержит геля. С другой стороны, конденсат паров воды и гексана разделяют так, чтобы можно было определить состав гексанового слоя хроматографически. Пики н-гексана и гексадиена-1,4 - единственные, фактически бутадиена-1,3 не получается. Путем определения размера ненредельности гексанового слоя с однохлористым иодом вычисляют общее количество гексадиена-1,4 в собранном растворителе. Таким образом, получается 95,8% от исходного растворителя.

Пример 10. Бутадиен-1,3 аналогичным образом полимеризуют с применением гексана, содержащего гексадиен-1,4 по примеру 9, как растворителя. Полимер с характеристической вязкостью 4,03, свободный от геля, получают практически с выходом 100%.

Из показанных результатов следует, что рекунерированный гексадиен-1,4 обладает достаточной эффективностью как модератор и может быть использован многократно.

Пример 11. К 550 мл очищенного гексана, загруженного в четырехгорлую колбу, предварительно высущенную (пары вытеснены газообразным азотом), добавляют при перемещивании натриевую дисперсию с содержанием 0,776 моль металлического натрия. Приливают 0,258 моль изопропилового спирта по каплям в течение 30 мин с перемещиванием и охлаждением до - 10°С. Примерно в течение 1 час пропускают сухой пропилен, затем систему нагревают постепенно до комнатной температуры и удаляют избыток пропилена в процессе геремещивания. Содержание активного металлического натрия в катализаторе равно 0,827 моль/л. В автоклав на 300 мл вводят 150 мл гексана; 0,3 моль бутадиена-1,3; ммоль гексадиена-1,4 и ,()ммоль катализатора. Все эти вещества загрул ают в колбу и оставляют иа 1 час при 20°С для полимеризации. При этом выход полимеоа с характеристической вязкостью 3,1 и молеку12

лярным весом около 355 тыс. (без геля). Выход по весу равен 62,2%.

К о и т роль н ы и п р и м ер 6. Полимеризацию проводят по примеру 10, но не применяют модератора. Полимер содержит 73% геля и обладает характеристической вязкостью 16,3 в толуоле. Выход полимера 60,5%. П р и м е р 12. Катализатор готовят по

примеру 1, но количество изонропанола больще. Так, к 1,00 моль дисперсии металлического натрия и 1300 мл гексапа добавляют по каплям 0,50 моль хлористого н-амила при - 20°С. Количество н-амилиатрия составляет 0,421 моль, что соответствует выходу 84,2%. После этого добавляют 0,236 моль изопропилового спирта по каплям к раствору катализатора при 0°С; длительность этого смещения около 1 час. В процессе охлаждения системы

через нее пропускают очищенный газообразный пропилен в течение 2 час и доводят температуру до комнатной, после этого продолжают перемешивать enie 2 час количество активного натрия в полученном катализаторе

0,64 моль/л. Однако молярное отношение аллилнатрия к изопропилату натрия составляет всего 0,44/0,56 в отличие от примера 1, где это отношение практически равно 1:1.

Бутадиен-1,3 и пропилен сополимеризуют

на указанном катализаторе путем загрузки 9,76 г бутадиена-1,3; 9,71 г пропилена, 90 мл гексана и 5,4 ммоль гексадиена-1,4 в стеклянном реакторе, способном выдержать давление 20 кг/см. К этим реагентам добавляют

3,6 ммоль катализатора под давлением, после чего проводят полимеризацию при 20°С в течение 20 час. Реакционную систему обрабатывают по примеру 1 с получением 8,24 г клейкого эластомера с характеристической

вязкостью 3,5 без геля. Затем определяют непредельность по методу Ли и другим; показано, что 6.4% пропилена связываются с бутадиеном. Вычисляют количество пропиленовых звеньев в полимере по разности степени

непредельности полибутадиена и полученного полимера. Пропилен сам по себе lic полимепизуется на указанной систе де ::я.талт затора. Можно принять, что моле улн с пропилеттовыми звеньями отсутствуют в продукте окисления-разложения при окислительной обработке по Кольтгоффу. В этом случае полимер подвергали окислительной деструкпии на гидроперекиси грет-бутила-четыре-окиси осмия р, п-дихлорбензоле. Это дает право считать,

что звенья бутадиена и пропи.чепа расппеде.ггены в полимере без какой-либо упоря оченности.

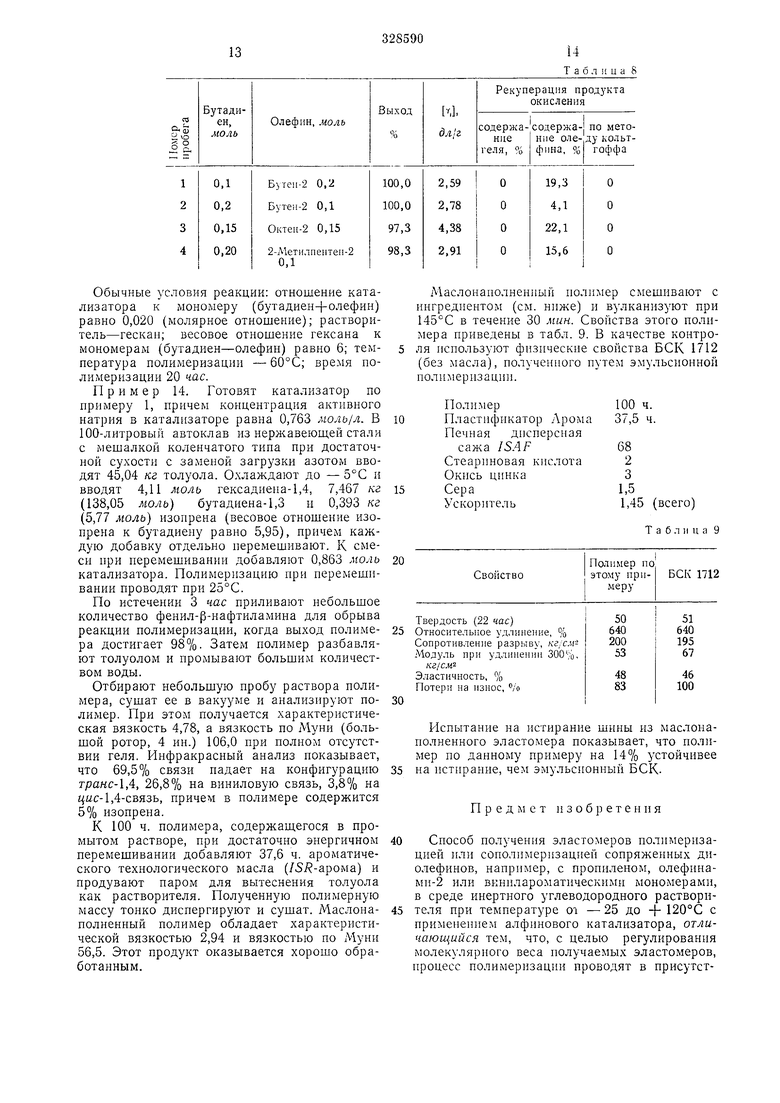

Пример 13. Сополимериз тот бутадиен-1,3 с внутренними моноолефинами, например с бутаном-2. пентеном-2, октеном-2 или 2-метилпентеном-2 по примеру 12 с использованием катализатора, приготовленного по примеру 1. Содержание олефинов в полимере вычисляют по степени пепредельности.

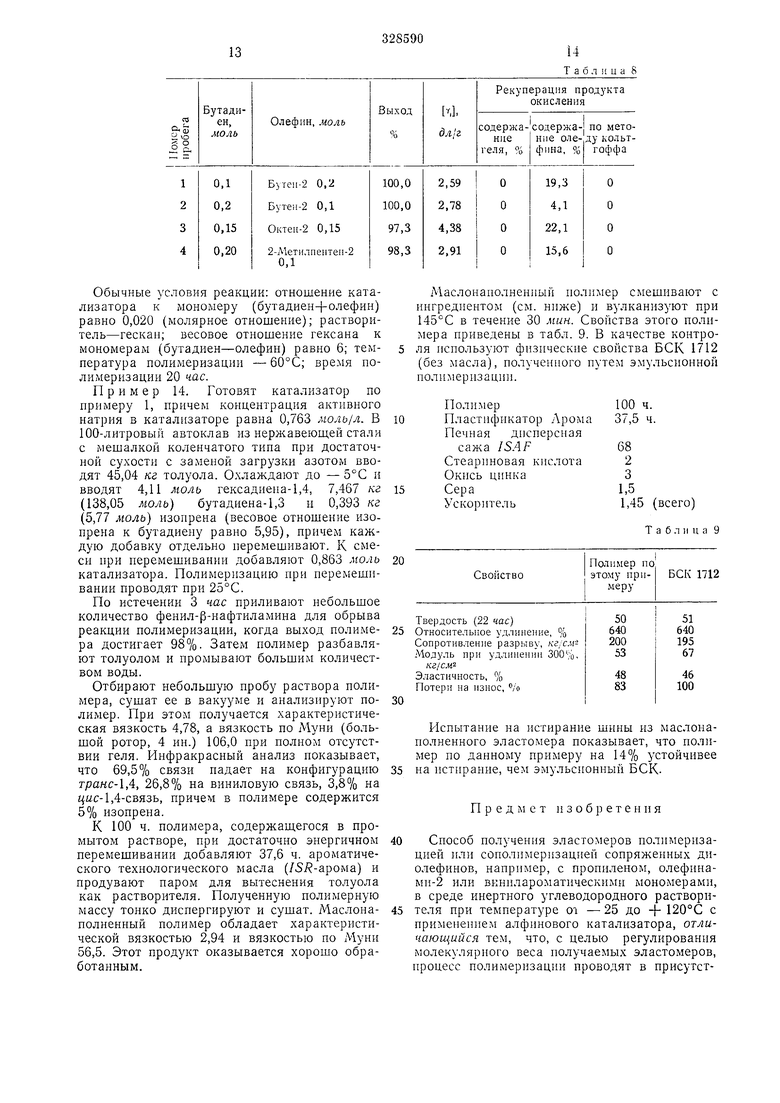

13

Обычные условия реакции: отношение катализатора к мономеру (бутадиен+олефин) равно 0,020 (молярное отношение); растворитель-гескан; весовое отношение гексана к мономерам (бутадиен-олефин) равно 6; температура полимеризации -60°С; время полимеризации 20 час.

Пример 14. Готовят катализатор по примеру 1, причем концентрация активного натрия в катализаторе равна 0,763 моль/л. В 100-литровый автоклав из нержавеющей стали с мешалкой коленчатого типа при достаточной сухости с заменой загрузки азотом вводят 45,04 кг толуола. Охлаждают до - 5°С и вводят 4,11 моль гексадиена-1,4, 7,467 кг (138,05 моль) бутадиена-1,3 и 0,393 кг (5,77 моль) изоирена (весовое отношение изопрена к бутадиеиу равно 5,95), причем каждую добавку отдельно перемешивают. 1 смеси при перемешивании добавляют 0,863 моль катализатора. Полимеризацию ири перемешивании проводят при 25°С.

По истечении 3 час приливают небольшое количество фенил-р-нафтиламина для обрыва реакции полимеризации, когда выход полимера достигает 98%. Затем полимер разбавляют толуолом и промывают большим количеством воды.

Отбирают небольшую пробу раствора полимера, сушат ее в вакууме и анализируют полимер. При этом получается характеристическая вязкость 4,78, а вязкость по Муни (большой ротор, 4 ин.) 106,0 при полном отсутствии геля. Инфракрасный анализ показывает, что 69,5% связи падает на конфигурацию транс-1,4, 26,8% на виниловую связь, 3,8% на цис-1,4-связь, причем в полимере содержится 5% изопрена.

К 100 ч. полимера, содержащегося в промытом растворе, при достаточно энергичном перемешивании добавляют 37,6 ч. ароматического технологического масла {18К-ароыа) и продувают паром для вытеснения толуола как растворителя. Полученную полимерную массу тонко диспергируют и сушат. Маслонаполненный полимер обладает характеристической вязкостью 2,94 и вязкостью по Муни 56,5. Этот продукт оказывается хорошо обработанным.

328590

14

Таблица 8

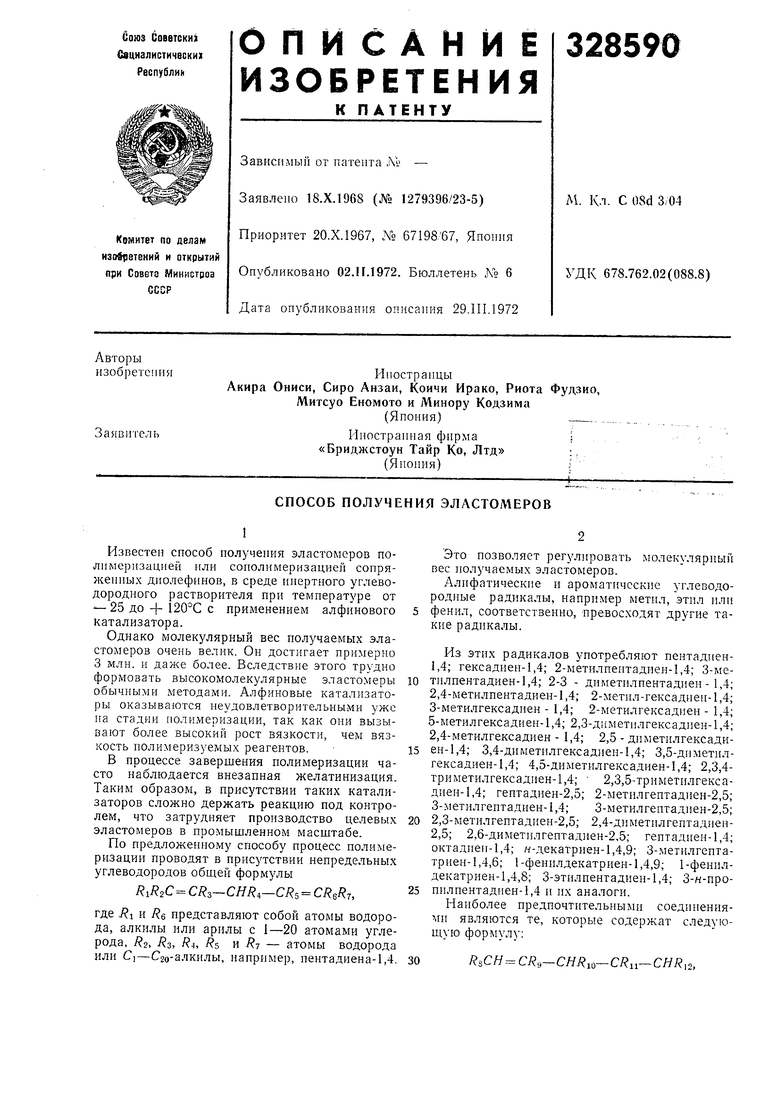

Маслонаиолнениый иолимер смешивают с ингредиентом (см. ниже) и вулканизуют при 145°С в течение 30 мин. Свойства этого полимера приведены в табл. 9. В качестве контроля используют физические свойства БСК 1712 (без масла), полученного путем эмульсионной полимеризации.

Испытание на истирание шины из маслонаполненного эластомера показывает, что полимер по данному примеру на 14% устойчивее 35 на истирание, чем эмульсионный I5CK.

Предмет изобретения

Способ получения эластомеров полимеризацией или сополимеризацией сопряженных диолефинов, например, с пропиленом, олефинами-2 или винилароматическими мономерами, в среде инертного углеводородного растворителя при температуре oi - 25 до + 120°С с применением алфинового катализатора, отличающийся тем, что, с целью регулирования молекулярного веса получаемых эластомеров, процесс полимеризации проводят в присутстЬии непредельных мулы RlR2C CRз- 1516 углеводородов общей фор- где Ri и - атомы водорода, алкилы или CR6R7,лы, например, пентадиена-1,4. 328590 арилы с 1-20 атомами углерода, R2, Rz, 4. R и Rr-атомы водорода или Ci-€20-алки

Авторы

Даты

1972-01-01—Публикация