Известен способ получения карбоцепных сонолимеров свободнорадикальной водноэмульсионной сонолимеризацией по крайней мере одного сопряженного С -Сю-диена по крайней мере с одним мономером, выбранным . из группы, содержащей акрилонитрил, метакрилонитрил и эфиры а, р-ненасыщенных карбоновых кислот, проводимой в -присутствии катализатора.

Однако получаемые сополимеры имеют статистическое (беспорядочное) распределение звеньев мономеров.

Целью изобретения является получение чередующихся сополимеров - полимеров с чередующимися звеньями мономеров, обладающих улучшенными свойствами.

Эта цель достигается применением катализатора, состоящего из двух компонентов: по меньшей мере одного соединения переходного металла IV или V группы периодической системы (компонента Л), при условии, что хелатные соединения исключаются, и компонента Б - но меньшей мере одного галогенида металла общей формулы ZnX2, А1НпХз-п или А1НпХз п-Ьо, где X - хлор, бром, фтор или йод, LO - простой эфир, содержащий не более 20 атомов углерода, an - 0; 0,5; 1 или 2.

прен, пентадиен-1,3, гексадиен-1,3, 2,3-диметилбутадиен-1,3 и фенилбутадиен-1,3. Чаще всего используются бутадиен-1,3 и изопрен. Кроме того, можно применять фракцию В-В,

содержащую бутадиен-1,3 и изобутилен, получаемую при крекинге лигроина.

Среди сопряженных полярных мономеров с ненасыщенной двойной связью находятся акрилонитрил, метакрилонитрил и эфиры

а,р-ненасыщенных карбоновых кислот, например метил-, этил-, пропил- и бутилакрилаты, метил- и этилметакрилат, акрилопитрил, метакрилонитрил. Наиболее подходящими являются метилакрилат, метилметакрилат и

акрилонитрил.

Комбинации мономеров могут быть составлены из бутадиена и акрилонитрила, бутадиена и метилметакрилата, бутадиена и метилакрилата, бутадиена и метакрилонитрила,

изопрена и акрилонитрила, изопрена и метилметакрилата, изопрена и метил акрилата, бутадиена и этилакрилата, пентаднеиа-1,3 п акрилоиитрила, пентадиеца-1,3 и метилакрилата. Тройные системы обычно содержат бутадиен, акрилонитрил и бутилакрилат, бутадиен, акрилонитрил и метилметакрилат, бутадиен, изопрен и акрилонитрил. Любые из перечисленных комбинаций могут дат чередующиеся сополимеры, состоящие из сопряномера с двойной этиленовой связью в молярном соотношенин 1:1.

Молярное соотношение между сопрял енным диеном и сопряженным полярным ненасыщенным мономером с двойной этиленовой связью, влияющее на выход, степень полимеризации и т. п., может быть любым, но обычно оно находится в пределах от 1 : 10 до 10 : 1.

Способ подачи мономеров выбирается произвольно.

Первый компонент катализатора представляет собой по меньшей мере одно соединение, выбранное из группы, содержащей соединения переходных металлов IV или V группы периодической системы, за исключением хелатных соединений. К их числу относятся соединения, растворимые в смешанном растворе мономеров. Чаще всего иснользуются соединения V группы, растворимые в смешанном растворе мономеров, например соединения ванадия.

Соединения переходных металлов IV или V группы периодической системы включают галогениды, алкоголяты, производные циклопентадиенила, амиды, в частности четыреххлористый ванадий, трех- и двуххлористый ванадил, дихлорид дициклопентадиенилванадня, триэтилортованадат, ди-н-бутилмонохлорортованадат, этил-, н-бутил-, «-гексил- и циклогексилдихлорортованадат, три- (п-хлорфенил)-ортованадат, четырехбромистый и четырехйодистый ванадий, трехбромистый и трехйодистый ванадил, диметилмонобром-, грег-бутилдихлор-, ди-г/ ет-бутил монохлор-, три-г/7ег-бутил-, триметил-, трипропил-, триизонронил-, трибутил-, триизобутил-, трието/)-бутил-, трипентил-, триизопентил-, тригексил-, три-2-этилгексил-, тритолил-, трифеНИЛ-, трициклогексилортованадаты, нафтенат, ацетат, октенат, изооктенат, оксалат ванадила, треххлористый ванадий, пятихлористый тантал, петаэтокси-, пентаметокси-, пентанропокси-, пентаизопропокси-, нентаизобутокСИ-, пента-вгор-бутоксипентабутокситанатал, дихлорид триэтокситантала, дихлорид трибутокситантала, тетра-п-бутоксициркония, четыреххлористый цирконий, четыреххлористый титан, треххлористый титан, трихлорид бутоксититана, дихлорид дибутоксититана, хлорид трибутоксититана, тетраметоксититан,тетраэтоксититан, тетранропоксититан, тетраизопропоксититан, тетрабутоксититап, тетраизобутоксититан, тетра-атор-бутоксититан, тетрат/оег-бутоксититан, тетрапентоксититан, тетрафепоксититан, ацетат и оксалат титана, тетра-(диметиламидо)-, тетра-(диэтиламндо)и тетра-(дибутиламидо)-титан, продукт присоединения треххлористого титана к хлористому алюминию, тетра-(диметиламидо)-, тетра-(диэтиламидо)- и тетра-(дибутиламидо)-цирконий, тетра-(диметиламидо)-ванадий, тетра-(диэтиламидо)-ванадий, три-(ди-н-пропиламино)-моноэтиламид тантала, три-(диэтиламино)-моноэтиламид тантала, нентатрег-бутоксиниобий, пентаизопроноксиниобий, тетра-(диэтиламидо)-ниобий, тетра-(ди-н-пропиламид) ниобия, пятихлористый ниобий, пентаметокси- и пентаэтоксиниобий. Среди соединений, растворимых в смешанном растворе мономеров, наиболее предпочтительными являются соединения ванадия. К рекомендуемым соединениям относятся треххлористый ванадил, три-грег-бутил-, триэтил-, ди-грег-бутилмонохлор- и трег-бутилдихлорортованадат, четыреххлористый ванадий, третра-«-бутоксититан, тетраизонропоксититан, дихлорид ди-н-бутоксититана, тетраэтокситантал, тетра-«-бутоксицирконий, ацетат, нафтенат, оксалат, октенат и изооктенат ванадйла, четыреххлористый титан, ацетат и оксалат титана и их комбинации.

Второй компонент катализатора нредставляет собой по меньшей мере один галогенид

металла общей формулы

ZnXs, А1Н„Хз-п или А1Н„Хз п-Ьо,

где X - фтор, хлор, бром и йод, LO - простой эфир, содержащий не более 20 атомов углерода, а « - 0; 0,5; 1 и 2.

Из галогенидов цинка (ZnXs) рекомендуется использовать хлористый и бромистый цинк.

Примерами галогенидовалюминия

А1Н„Хз-71 и эфирных комплексов соединений алюминия AlHnXs-n-Lo являются фтористый, хлористый, бромистый и йодистый алюминий, эфирные комплексы (А1Рз-О(С2П5)2, А1С1з

О(С2Ня)2, А1ВГз-О(С2Н5)2 и A1J3-O(C2H5)2,

AlHv,Cb/.-0(CJ-I,),, А1НС1,-0(С,Н5)2,А1Н./,Ь/„ AlHl2,AlHJ,AlHo,uBr2.5AlH2Br,AlHBr,,AIOo,6F2,5 AlHF.., A1H..F.

Наиболее употребительными являются хлористый и бромистый алюминий, А1С1з-0(С2Н5)2, A1C12-0(C2H5)2,A1HC1,-O (C,H5)i,, AlHo.5 b.s, AHIj, AHo.5 ВГ2,5, АШВг,, AlHo,5 р2,5, AlH,.

Более подходящими являются хлористый и бромистый алюминий, AlCl3O(C2Hs)2, А1Н

AlHCl2-O(C2Hs)2.

Компоненты катализатора могут включать комплексы, получаемые комплексованием отдельных компонентов с помощью подходящего основного органического соединения, нанример нитрилов, таких, как ацето-, пронио-, валеро-, фумаро-, акрило-, метакрило- и бензонитрил, эфиров карбоновых кислот, таких,

как этилацетат, этилпронионат, этилбутират, метилацетат, метилпропионат, метнлбутират, нропилацетат, метил-, этил- и пропилакрилат, бутил-, метил-, этил-, пропилметакрилат, метил- и этилкротонат, метил- и этилбензоат,

метилфталат, этилтерефталат, этилизофталат, бутилбензоат, метил- и этилсалицилат, органических альдегидов, таких, как формальдегид, ацетальдегид, пропиональдегид, акролеин, бензальдегид, органических кислот, тасалициловая, органических простых эфиров, таких, как этиловый, метиловый, пропиловый, тетрагидрофуран, анизол, вератрол, диметиловый эфир этилеигликоля, тиоэфиров таких, как этиловый, метилэтиловый, этилпропиловый и проиилбутиловый тиоэфир, тиофен, аминов, таких, как диметиламин, фенил-р-нафтиламин, триметиламии, анилин, трифениламин, диметиланилин, метиламин, диметиламии, индол, карбазол, пиридина и его производных таких, как ииколины, (З-коллидин, хинолин, 2,4,6-коллиддин, фосфинов, таких, как трифеНИЛ-, триметил-, триэтил- и триизопропилфосфин, фосфитов, таких, как трифеиил-, димеТИЛ-, ДИЭТИЛ-, диизопропил-, диаллилфюсфит, фосфатов, таких, как триметил-, триэтил-, дилаурил-, три-(бутоксиэтил)-, бис-(2-этилгексил)-фосфат, фосфонатов таких, как диизонропилдиметиламииометилфосфонат, арсииов, таких, как трифенил-, триметил-, триэтил-, триизопрониларсин, гексаметилфосфортриамида, сероуглерода, иолициклических ароматических углеводородов, таких, как нафталин, антрацен, фенантрен, флуореи. Наиболее рекомендуемыми являются акрилонитрил, метилметакрилат, диметиланнлин, нафталин, фенантрен, флуореи. Катализаторы готовят обычно при температуре от -100 до +100°С. Порядок нриготовления может быть различным: 1)К смеси каталитических компонентов А и В прибавляют сопряженный иолярный ненасыщенный мономер с этиленовой двойной связью и сопряженный диен в указанном или обратном порядке. 2)К компоненту Л нрибавляют сопрял енный иолярный ненасыщенный мономер с этиленовой двойной связью и сопряженный диен в указанном или обратном иорядке. Полученной смеси дают стареть при (-78) -(+60)°С до такой степени, чтобы иолимеризация не происходила, и к системе иосле старения ирибавляют компонент Б. 3) Смешивают комиоиепт Б и соиряженный нолярный ненасыщенный мономер с этиленовои двойной связью, полученной смеси дают стареть при (-78) - ( + 60°)С до такой степени, чтобы полимеризация не происходила. После старения прибавляют сопряженный диен и комиопент Л в указанном или обратном иорядке. 4) Комионенты Л и смешивают в ирисутствии соиряжеиного диена и сопряженного полярного ненасыщенного мономера с этиленовой двойной связью. Если компонент А или Б представляет собой комбинацию двух или более соединений, то такая комбинация может быть использована либо путем предварительного смешения и старения этих соединений, либо иутем прибавления их но отдельности. г-атома на 1 г-атом металла в комнонснте Б. Общее количество компонентов Л и Б может быть выбрано произвольно, но общее количество атомов металлов в обоих компонентах на 1 моль общего количества подаваемых мономеров находится в пределах ЫО - 1 г-атом, иредпочтительно 1-10 -5-10 г-атома, лучше Ы0 - г-атома. К каталитической системе для увеличения активности можно добавить по крайней мере один свободнорадикальный инициатор, ианример органическую перекись, азоннтрильпое соединение или систему триалкилбор-кислород. Состав, микроструктура и расположеиие звеньев мономеров в иолучаемых сополимерах могут быть иодгверждены данными о растворимости, ЯМР- и ИК-сиектроскоиии, элементариого анализа, аиализа состава соиолимеров, иолучаемых ири изменении соотиошения между подаваемыми 1моиомерами, кривой напряжение - деформация, газожидкостной хроматографии иосле пиролиза получаемых сополимеров и т. и. При исиользоваНИИ радикального инициатора получают сополимеры, состава, микроструктура и расположение звеньев мономеров, в которых в основном такое же, как и в случае двухкомиоиоггной системы. К числу радикальных инициаторов из груипы органических перекисей относятся диацпльные перекиси, такие как перекись бензоила, лауроила, канрилила, миристоила, стеароила, 2,4-дихлорбензоила, 4-иитро-, 4-метокси- и 4-хлорбеизоила, фталоила, ацетила, бис-о-карбэтоксибеизоила, 2-метилнентаиоила, перекиси кетонов, такие как перекись метилэтилкетона и циклогексанона; гидроперекиси, такие как гидроперекись грег-бутила, н-мен ана, диизопропилбензола и кумола; диалкильные иерекиси, такие, как перекись дптрет-бутила, трет-бутилкумила и дикумила; эфиры иадкислот, такие, как иероксибеизоат т/7ег-бутила, пероксималонат бис-(а,а-диметилбензоил)-диметила. иероксиизобутплат, пероксиацетат и иероксинивалат грет-&утила, 2,5-диметилэтилгексил- 2,5 - ди - (иероксибепзоат) и фенилпероксикарбамат; диалкилперкарбонаты, такие, как диизоироиилперкарбонат, ди-н-бутилиероксидикарбонат и иероксиизопропилкарбонат грет-бутила. Наиболее употребительными являются диацильные нерекиси, такие, как нерекись бейзоила; эфиры надкислот, такие, как нероксииивалат грег-бутила, и диалкилиеркарбонаты, такие, как диизопропилперкарбонат. Из азонитрильных соединений общей формулыRRC(CN)-N N-C(CN)RR где R и R -Ci-Cio-органический радикал, в частности из соединений, в которых R - метил, а R - метил, этил, н-ироиил, изоироиил, циклопропил, н-бутил, изобутил, /i-амыл. rt-хлорбензил, га-нитробензил, циклобутил, циклопентил, циклогептил, циклооктил или циклодецил, или из соединений, в которых R - изопропил, а R - этил или изопропил, или из соединений, в которых R и R - изобутил, наиболее предпочтительными являются азобисизобутиронитрил и азобис-2,4-днметилвалеронитрил. В системе триалкилбор-кнслород алкил представляет собой метил, этил, н-нронил, изопропил, н-бутил, изобутил, его/7-бутил и т. п. Рекомендуется применять триэтил и трин-бутилбор. Доля соединений бора и кислорода может быть выбрана произвольно. Количество нрибавляемого радикального инициатора составляет примерно 0,005- 5 мол. % (из расчета на обп;ее количество мономеров). Способ введения радиального инициатора должен быть таков, чтобы полимеризация не началась до введения общего количества мономеров и всех других каталитических компонентов и чтобы температура не нревышала температуру разложения инициатора. Было выяснено, что физические свойства и пригодность сополимера для переработки в значительной мере онределяются стененыо полимеризации, которая для чередующихся сонолимеров зависит в основном от колнчества.катализатора и выхода нродукта. При уменьщении количества катализатора степень полимеризации возрастает, причем с ростом выхода возрастает и степень полимеризации. Количество используемого катализатора должно быть возможно меньщим с экономической точки зрения и для уменьшения количества катализатора, остающегося в сополимерах. Однако при уменьшении количества иснользуемого катализатора чрезмерно возрастает степень полимеризации и вязкость реакционной системы, что затрудняет перемешивание и отвод тепла, а следовательно, и контроль за скоростью реакции. Кроме того, возникает возможность протекания нобочных реакций, например, желатинизации. Далее, в связи с тем, что степень полимеризации меняется в зависимости от выхода нри нолимеризации, технически очень трудно получить сополимеры, обладающие стенепью полимеризации в наиболее приемлемом интервале с точки зрения воснроизводимости физических свойствИ пригодности для переработки. В связи с этим возникает необходимость в контролировании стенени полимеризации, даже при небольшом количестве вводимого катализатора. Для регулирования молекулярного веса получаемых сополимеров можно вводить в реакционную систему по крайней мере одно соединение, выбранное из группы, включавощей меркаптаны и бром- или йодсодержащие галогениды углерода. Введение указанных регуляторов не нарушает способность сополимеров к чередованию мономерных звеньев. Существует множество регуляторов молекулярного веса для радикальной, ионной и координационной нолимеризации, но регуляторы молекулярного веса чередующейся сонолимеризации не было известны. Механизм самой реакции не был исследован и поэтому нельзя было установить неносредственную эффективность агентов нередачи цепи. Так, например, ноли.хлориды углерода, в частности четыреххлористый углерод и хлороформ, иснользуемые обычно в качестве регуляторов молекулярного веса при радикальной полимеризации, не оказывают какого-либо эффекта. Кумол и этилбензол, обладающие очень высокой константой нередачи цепи при радикалфной ноли.меризации акрилонитрила, в данном случае не оказывают почти никакого действия. К используемым регуляторам молекулярного веса относятся соединения, содержащие меркаптогруппу, например метан-, этан-, 1-пропан-, 2-пропан-, 1-бутан-, 2-бутан-, 2-метил-1-нропан-, 1-нентан-, 2-метил-2-пропан-, 2-пентан-, З-иентан-, 2-метил-2-бутан-, изопентан-, 1-гексантиол, грег-гексилмеркаптан, 1-гептантиол, г/ ег-гентилмеркаптан, 1-октан-, грет-октантиол, т/7ет-нонилмеркаптан, 1декан-, 1-додекан-, т/7ег-додекан-, 1-тетрадекан-, треттетрадекан-, н-гексадекан-, грег-гексадекан- и н-октадекантиол, этан-, 1,6-гексан- и додекандитиол, 3-этоксипропантиол, 2-этоксипропантиол, аллилмеркаптан, тиоуксусная и тиобензойная кислота, тиофенол, этилтиогликолят, бензилмеркаптан, я-этокситиофенол, сс-толуолтиол, л-толуолтиол, 0-толуолтиол, /г-толуолтиол, тиоксиленол, р-нафталинтиол, /г-грег-бутилтнофенол, додецилбензилмеркаптан, толуол-3,4-дитиол, 2-меркаптобензотиазол и их смеси. Могут быть использованы соединения меркаптанов, содержащие хлор, гидроксильную, карбоксильную или аминогруппу, такие как 4-аминотиофенол, 4-меркаптобензилхлорид, 4меркаптофенол, 4-меркантобензойная кислота, ,0-хлорметилтиофенол, 3-меркаптонропанол, аминоалкилмеркантан и их смеси. В качестве полигалогенидов углерода, содержащих бром или йод, можно использовать четырехбромистый углерод, трихлормонобромметан, бромоформ, йодоформ, четырехйодистый углерод и их смеси. Способ введения регуляторов молекулярного веса точно не установлен. Их количество зависит от природы сополимеризуемых мономеров и самых регуляторов, от используемой каталитической системы, температуры полимеризации и других условий. Обычно количество регуляторов молекулярного веса составляет 10 моль на 1 моль общего количества мономеров, точнее моль. Как правило, чем больше количество регулятора, тем ниже молекулярный вес сополимера. Можно нолучать даже жидкие полимеры.

Реакция соаолимеризации проводится в основном в массе, но можно добавить и инертный растворитель, не влияющий на ход сонолимеризации.

К числу таких растворителей относятся ароматические, алифатические, алициклические и галоидированные углеводороды, а также сероуглерод. Примерами могут служить четыреххлористый углерод, пентан, бутан, пронан, гексан, гептан, октан, лигроин, петролейный эфир и другие смешанные нефтяные растворители, жидкий нарафин, хлорированный парафин, циклогексан, бензол, толуол, ксилол, дихлорметан, дихлорэтан, трихлорэтан, тетрахлорэтилен, хлористый бутил, хлороформ, хлорбензол, дихлорбензол, сероуглерод и их смеси.

Соотношение между растворителем и мономером нроизвольное.

Температура полимеризации (-78) - ( + 100)°С,предпочтительно(-30) -

( + 80)°С. Давление изменяется от упругости паров в реакционной системе до 50 атм.

Реакцию сополимеризации проводят предпочтительно в атмосфере инерта, например азота.

Полученный сополимер обрабатывают обычными методами, которые включают осаждение спиртом, промывание спиртом, спиртом - соляной кислотой, соляной кислотой - водой и т. д. Можно применить пост-обработку сополимера, полученного в присутствии катализатора, содержащего кислоты Льюиса. Для отделения и выделения каталитических компонентов часто прибавляют соединения, образующие комплекс с последними.

Получаемые сополимеры обладают различными свойствами в зависимости от сочетания мономеров, типа, состава и количества катализатора, соотношения при подаче мономеров и других условий полимеризации. Однако структура чередующихся сополимеров не меняется.

Синтезируемые бутадиенакрилонитрильные сополимеры являются чередующимися сополимерами, отличающимися от статистических и привитых сополимеров, получаемых при обычной эмульсионной полимеризации с использованием известных свободно-радикальных инициаторов, и имеют особые характеристики, никогда не наблюдавшиеся у перечисленных выше сополимеров. Например, чередующийся сополимер имеет более низкую температуру стеклования в невулканизованном состоянии, чем обычный статистический сополимер с тем же содержанием бутадиеновых звеньев.

Рецептура композиции (в ч.): Сополимер100

Угольная сажа45

Окись цинка5

Стеариновая кислота1

Фенил-р-нафтиламин1

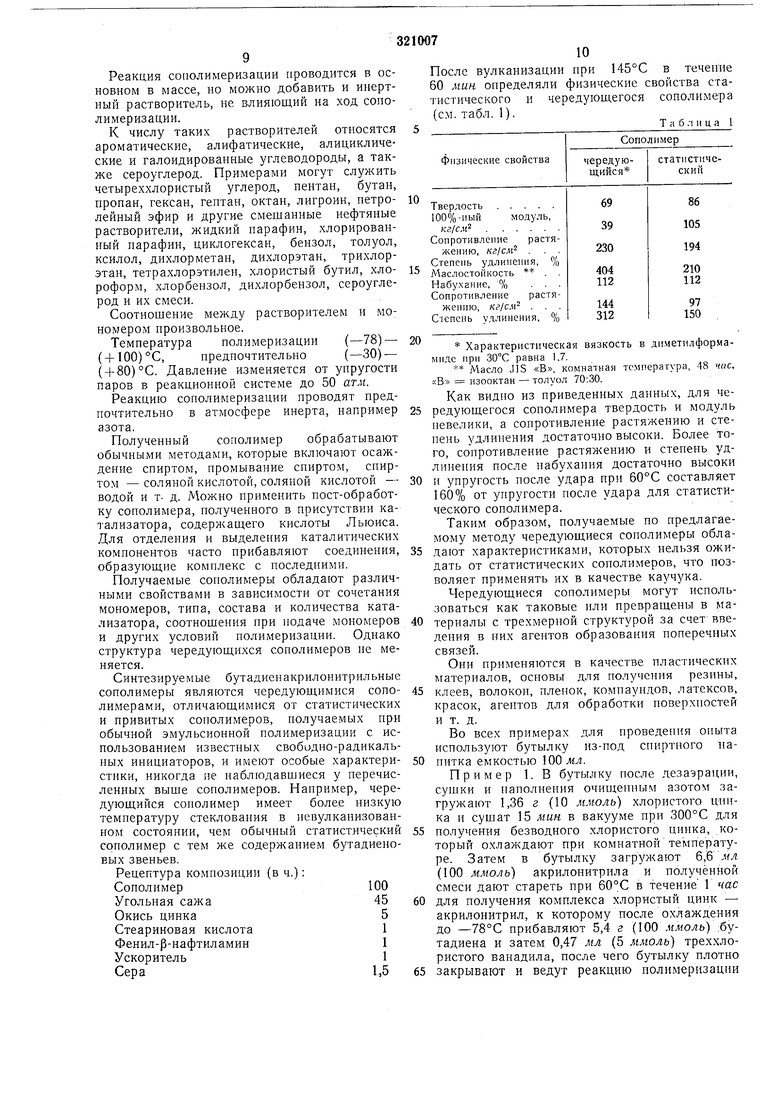

После вулканизации при 145°С в течение 60 мин. определяли физические свойства статистического и чередующегося сополимера (см. табл.1).

Таблица 1

10

15

Характеристическая вязкость в диметилформаммдс при 30°С равна 1,7.

Масло JIS «В, комнатная температура, 48 час, изооктан - толуол 70:30.

Как ВИДНО из приведенных данных, для чередующегося сополимера твердость и модуль невелики, а сопротивление растяжению и степень удлинения достаточно высоки. Более того, сопротивление растяжению и степень удлинения после набухания достаточно высоки

и упругость после удара при 60°С составляет 160% от упругости после удара для статистического сополимера.

Таким образом, получаемые по предлагаемому методу чередующиеся сополимеры обладают характеристиками, которых нельзя ожидать от статистических сополимеров, что позволяет применять их в качестве каучука.

Чередующиеся сополимеры могут использоваться как таковые или превращены в материалы с трехмерной структурой за счет введения в них агентов образования поперечных связей.

Они применяются в качестве пластических лгатериалов, основы для получения резины, клеев, волокон, пленок, компаундов, латексов, красок, агентов для обработки новерхпостей и т. д.

Во всех примерах для проведения опыта используют бутылку из-под спиртного напитка емкостью 100 ил.

Пример 1. В бутылку после дезаэрации, сушки и наполнения очищенным азотом загружают 1,36 г (10 ммоль) хлористого цинка и сущат 15 мин в вакууме при 300°С для

получения безводного хлористого цинка, который охлаждают при комнатной температуре. Затем в бутылку загружают 6,6 мл (100 ммоль акрилонитрила и полученной смеси дают стареть при 60°С в течение Г час

для получения комплекса хлористый цинк - акрилонитрил, к которому после охлаждения до -78°С прибавляют 5,4 г (100 л.),бутадиена и затем 0,47 мл (5 ммоль) треххлористого ванадила, после чего бутылку плотно при 60°С в течение 22 час. Затем к сополимеризационной системе прибавляют большое количество 5%-ного раствора 2,6-ди-грег-бутил-л-крезола в метаноле для прекращения реакции и осаждепия полученного сополимера. Осадок сушат в вакууме обычным способом и получают высокомолекулярный каучуконодобный эластичный сополимер, выход 21,2%. Полученный сонолимер нолностью растворяется в диметилформамиде, хлороформе, тетрагидрофуране, ацетоиитриле и нитробензоле и не содержит геля. Характеристическая вязкость сополимера в диметилформамиде при 30°С равна 1,67. Для сополимера, растворенного в дейтерохлороформе, был снят спектр ЯМР при 60 Мгц, который сравнивали со спектром, полученным в тех же условиях для обычного статистического сополимера с известным содержанием акрилонитрила. Состав сополимера может быть определен из соотношения между плош;адью спектра метинового протона в бутадиеновом звене и площадью спектра метинового протона в акрилонитрильном звене и метиленового протона акрилонптрильного и бутадиенового звеньев. Содержание акрилонитрильного звена 50,9 мол. %, т. е. полученный сополимер состоит из одинакового количества молей бутадиенового и акрилонитрильного звеньев (I :1). Было найдено, что сонолимер не содержит ни гомополимера, ни блочного нолимера, что подтверждается при проверке химических сдвигов, и что он обладает, судя по простоте и остроте спектра ЯМР, ХОРОШИМИ стереоспецифическими свойствами. Судя по спектрам ЯМР, сополимер представляет собой чередующийся сонолимер с хорошими стереоспецифическими свойствами. В ИК-спектре (пленка сополимера была отформована на пластинке поваренной соли), отчетливо наблюдаются характерные полосы поглощения нитрильной группы в акрилонитрильном звене и г/рая(;-1,4-связи в бутадиеновом звене при 2240 и 973 C.H- соответственно. Полоса поглощения 1,2-связи в бутадиеновом звене ничтожна, а 1{ыс-1,4-связи в основном не наблюдается. Микроструктура, определявшаяся по методу Мореро с сотр., состоит из 98% связи гране-1,4- и 2% связи 1,2Связи цисЛ,- отсутствуют, т. е. в основном все бутадиеновые звенья связаны по типу г/7анс-1,4. Найдено, %: С 76,88; Н 8,41; N 12,79. Вычислено, %: С 78,38; Н 8,57; N 13,04. Теоретически в чередующемся сополимере, содержащем одинаковое число молей бутадиена и акрилонитрила, содержание углерода, водорода и азота (в %) равно соответственно 78,45, 8,47 и 13,08. Исходя из содержания азота, полученный сополимер содержит 49,9% акрилонитрила. Пример 2. Реакцию сополимеризации ведут, как в примере 1, но вместо треххлористого ванадила используют 0,25 моль перекиси бензоила (ПБ), как радикального инициатора. Выход сополимера 45,8%. Содержание геля в сополимере определяемое как весовой процент вещества, нерастворимого в метилэтилкетоне, составляет 90%. Сополимер содержит (в %); 80,40 С; 8,50 Н и 11,1 ON. Содержание акрилонитрила 42,5 мол. % (по содержанию азота). Сополимер содержит блок-связь в бутадиеновом звене, чередование неудовлетворительное (по данным ЯМР). Таким образом, каталитическая система настоящего изобретения превосходит каталитическую систему, состоящую из хлористого цинка и радикального инициатора, так как при ее использовании можно получать сополи.меры, обладающие высокой способностью к чередованию и не содержащие геля. Пример 3. Реакцию сонолимеризации ведут, как в примере 1, но треххлористый ванадил не употребляют. Получают сополимер, содержащий 60% геля. Выход 21,5%. На основании примеров 1 и 3 можно заключить, что предлагаемая каталитическая система превосходит однокомпонентный катализатор, состоящий из хлористого цинка, так как при этом не образуется геля. Пример 4. Проводя реакцию сополимеризации, как в примере 1, и добавляя после прибавления треххлористого ванадила 0.25 ммоль ПБ, получают сополимер с выходом 30,0%. Полученный сонолимер представляет собой чередующийся сополимер, имеющий в основном ту же химическую структуру, что и сополимер, синтезированный в примере 1. Сравнивая результаты примеров 4 и I, можно заключить, что каталитическая система может быть активизирована прибавлением радикального инициатора. Пример 5. При комнатной температуре загружают в бутылку 1,36 г (10 ммоль) безводного хлористого цинка, прибавляют 0,94 мл (10 ммоль) треххлористого ванадила и 6,6 мл (100 ммоль) акрилонитрила. Полученную смесь охлаждают до -78°С, прибавляют 5,4 (100 ммоль) бутадиена и бутылку плотно закрывают. Реакцию сополимеризацпи ведут при 60°С в течение 17 час и получают каучукообразный эластичный чередующийся сополимер, не содержащий геля. Выход 22,8%, характеристическая вязкость 1,2, содержание гранс-1,4-связи 97%. Пример 6. В бутылке получают комплекс из 1,36 г (10 ммоль) безводного хлористого цинка и 6,6 мл (100 ммоль) акрилонитрила, к которому прибавляют 5,4 г (100 ммоль) бутадиена и затем 0,94 мл (10 ммоль) треххлористого ванадила при -78°С. Бутылку плотно закрывают и проводят реакцию сонолимеризации при 60°С в течение 17 час. Получают чередующийся сополимер, не содержащий геля. Выход 13,7%, содержание гране-1,4-связи свыше 95%. Пример 7. Как в пример 5, к комплексу,

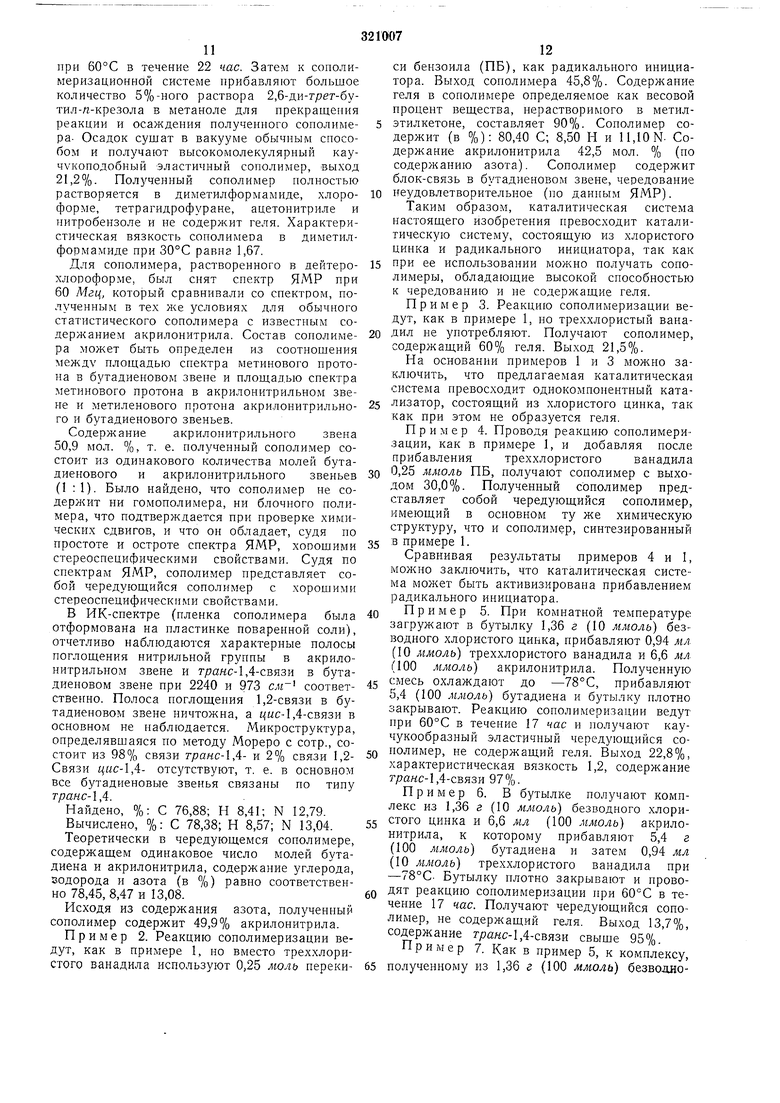

13 го хлористого цинка и 6,6 мл (100 ммоль) акрилонитрила, при комнатной температуре прибавляют 0,47 мл (5 ммоль) треххлористого ванадила. Полученную смесь охлаждают до -78°С и к ней прибавляют 5,4 г (100 ммоль) бутадиена. Реакцию сополимеризации ведут при 60°С в течение 17 час. Получают каучукообразный эластичный чередующийся сополимер, выход 14,5%, характеристическая вязкость 1,7. Гель отсутствует. Пример 8- К тому же комплексу, что и в примере 7, при комнатной температуре прибавляют 0,94 мл (10 ммоль) треххлористого ванадила и полученной смеси дают стареть при 60°С в течение 17 час. После завершения старения смесь охлаждают до -78°С, прибавляют к ней 5,4 г (100 ммоль) бутадиена и реакцию сополимеризации ведут при 60°С в течение 72 час. Получают каучукообразиый эластичный чередующийся сополимер, пе содержащий геля. Выход 14,2%, характеристическая вязкость 1,4. Пример 9-11. К комплексу, приготовленному, как в примере 6, прибавляют 5 ммоль каталитического компонента А при комнатной температуре и затем 5,4 г (100 ммоль} бутадиена при -78°С. Реакцию сополимеризации ведут при 60°С в течение 24 час. Получают каучукообразный эластичный стереоспецифический чередующийся сополимер, не содержащий геля, в котором в основном все бутадиеновые звенья связаны по типу гране-1,4. Компонент А, выход и характеристическая вязкость приведены в табл. 2. Таблица 2 Пример 12. В бутылку загружают 10 ммоль безводного треххлористого алюминия, очищенного сублимацией, и 100 ммоль перегнанного акрилонитрила. Бутылку закрывают, выдерживают 5 час при 60°С для образования гомогенного жидкого комплекса алюминия с акрилонитрилом. После охлаждения до -78°С прибавляют 100 ммоль бутадиена и 1,0 ммоль треххлористого ванадила, бутылку плотно закрывают и реакцию сополимеризации проводят при 60°С в течение 24 час. Для прекращения реакции и осаждения сополимера прибавляют метанол, содержащий 1 % 2,6-ди-трет-бутил-Ягкрезола в качестве противостарителя. Сополимер промывают несколькими порциями метанола, содержащего противостаритель, и сушат в вакууме для по14лимера. Выход 6,7% (из расчета на общее количество мономеров). Характеристическая вязкость (в диметилформамиде при 30°С) равна 1,5. По данным спектра ЯМР (раствор в дейтерохлороформе, 60 Мгц содержание акрилонитрильных звеньев 49,1 мол- %, т. е. полученный сополимер состоит из одинакового числа бутадиеновых и акрилонитрильных звеньев (состав 1:1). Сополимер не содержит ни гомополимера, ни блок-связи, является чередующимся и обладает хорошими стереоспецифическими свойствами. В ИК-спектре (раствор сополимера в хлороформе и формование пленки на пластинке поваренной соли) отчетливо видны полосы поглощения нитрильной группы в акрилонитрильном звене и транс-1,4-связи в бутадиеновом звене ири 2240 и 973 сл( соответственно. Полоса поглощения 1,2-связи в бутадиеновом звене ничтожно мала, а полоса поглощения цыс-1,4-связи вообще не наблюдалась. Сополимер содержит 97,3% связи транс1,4- и 2,7% связи 1,2-г{ис-1,4-связь отсутствует. Определение микроструктуры проведено по методу Мореро с сотр. Полученный сополимер представляет собой стереоспецифический чередующийся сополимер, в котором в основном все бутадиеновые звенья связаны по типу гра«с-1,4-связи. Найдено, %: С 79,9; П 8,99; N 12,93. Чередующийся сополимер, состоящий из бутадиена и акрилонитрила (молярное отнощение 1:1), содержит (в %): С 78,4; И 8,46 и N 13,07. Таким образом, найденные величины согласуются с теоретическимиПример 13. Бутадиен и акрилонитрил сополимеризуют в тех же условиях, что и в примере 12, но треххлористый ванадил не используют. Продукт полимеризации обрабатывают и сушат, как в примере 12. Получают сополимер с выходом 3,2%. Сополимер содержит (в %): 81,60 С; 9,32 Н и 9,08 N, что сильно отличается от теоретических значений для сополимера 1:1. На основании данных спектра ЯМР полученный сополимер содержит цепи бутадиеновых звеньев и представляет собой статистический сополимер. Сопоставление примеров 13 и 12 показывает, что применение предлагаемой каталитической системы дает возможность получать чередующиеся сополимеры с высокой способностью к чередованию звеньев. Пример 14. Используя вместо треххлористого ванадила три-трег-бутоксиванадил и проводя опыт, как в примере 12, получают каучукообразный эластичный чередующийся сополимер. Выход 2,3% (из расчета на общее количество мономеров). Найдено, %: С 79,00; Н 8,84; N 12,16. Пример 15- Аналогично примеру 12 при использовании 5 ммоль треххлористого ваналучают каучукообразный эластичный чередующийся сополимер. Выход 2,7%. Найдено, %: С 80,37; Н 7,72; N 11,91. Пример 16. Как в примере 12, заменив безводный треххлористый алюминий на этиловый эфират треххлористого алюминия, получают каучукообразный эластичный чередующийся сополимер, выход 1,5%. Пример 17. Систему сополимеризации бутадиена с акрилонитрилом, приготовленную, как в примере 12, после прибавления 1,0 моль 2,2-азобисизобутиронитрила герметизируют. Сополимеризацию ведут при 60°С в течение 20 мин и затем немедленно прекращают. Продукт полимеризации обрабатывают и сушат, как в примере 12. Получают каучукообразный эластичный чередующийся сополимер, выход 19,1 % Таким образом, активность полимеризации значительно возрастает при прибавлении свободнорадикальных инициаторов. Пример 18. Бутылку, в которую загружено 129 ммоль акрилонитрила, 2,58 млюль трехбромистого алюминия, 0,052 ммоль треххлористого ванадила, 64,5 ммоль бутадиена, 1,29 ммоль триэтилбора и 0,12 ммоль кислорода, закрывают и реакцию сополимеризации проводят при 0°С в течение 48 час. Поскольку полученный полимер содержит растворимую в метаноле часть, непрореагировавшие мономеры отгоняют в вакууме. Остаток растворяют в метилэтилкетоне и очищают с помощью центробежного сепаратора. Получают каучукообразный эластичный чередующийся сополимер, выход 29,5%. Примеры 19-20. Как в примере 12, при использовании вместо треххлористого ванадила четыреххлористого циркония получают бутадиенакрилонитрильные чередующиеся сополимеры. Результаты приведены в табл. 3. Таблица 3

Примеры 21-26. Комплекс дихлорида гидрида алюминия с эфиром, приготовлеиный по методу, описанному в немецком патенте № 1210778, употребляют в эфирном растворе.

В бутылку при комнатной температуре загружают 6,6 мл акрилонитрила и 7 ммоль дихлорида гидрида алюминия, охлаждают до -78°С и затем добавляют 7,6 мл жидкого бутадиена и каталитический компонент А. Бутылку закрывают и выдерживают 30 час при 0°С. Содержимое бутылки выливают в большое количество метанола, содержащего небольшое количество фенил-р-нафтиламина, обрывающего реакцию сополимеризации. СоПолучают чередующийся каучукообразный твердый сополимер. Спектр ЯМР был снят при 100 Мгц в дейтерохлороформе.

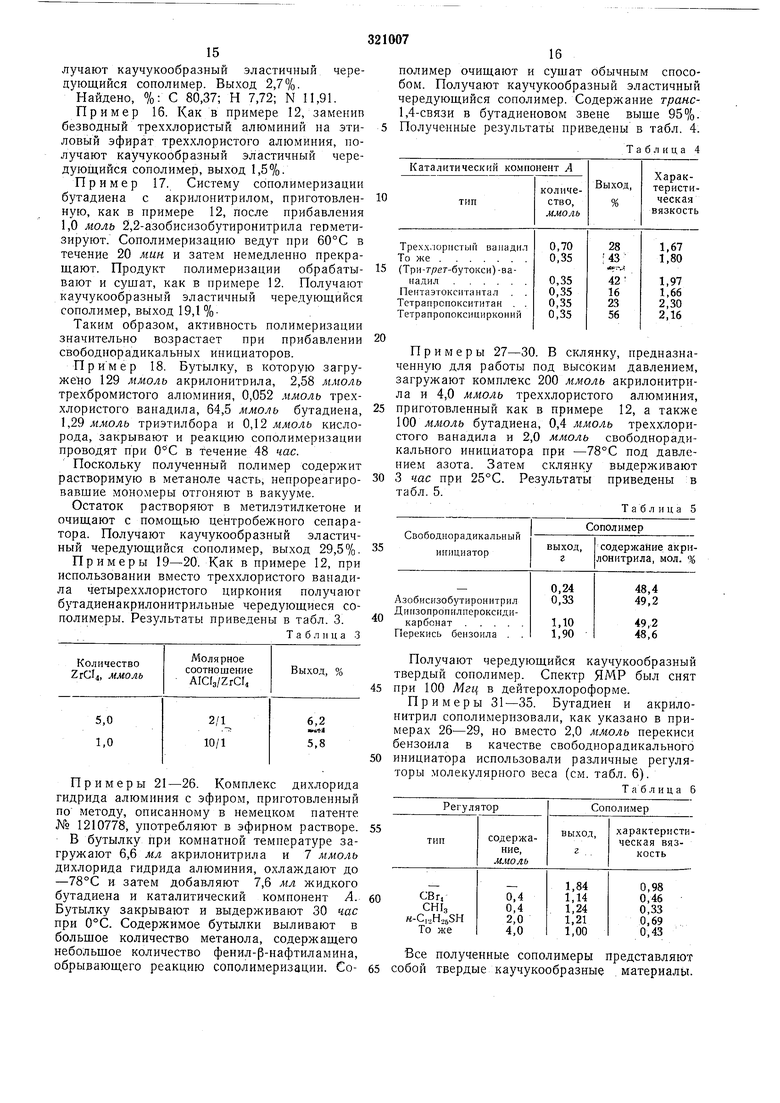

Примеры 31-35. Бутадиен и акрилонитрил сополимеризовали, как указано в примерах 26-29, но вместо 2,0 ммоль перекиси бензоила в качестве свободнорадикального инициатора использовали различные регуляторы молекулярного веса (см. табл. 6).

Т а б .4 и ц а 6

Регулятор

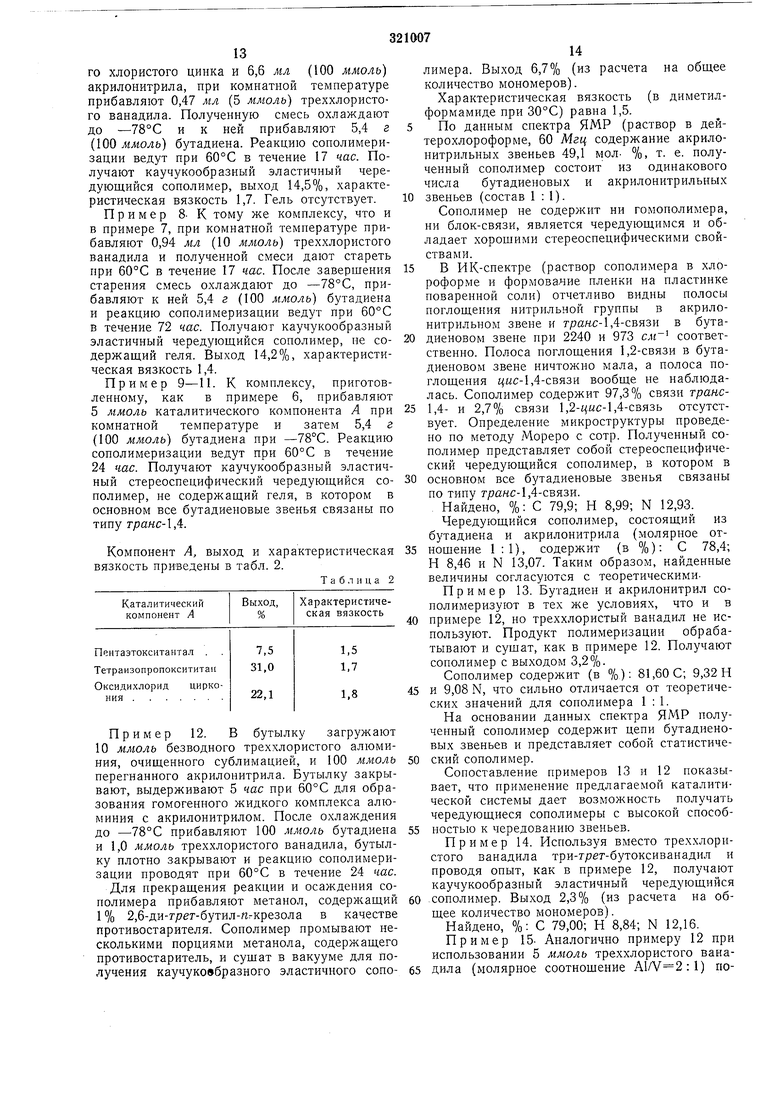

Сополимер полимер очищают и сушат обычным способом. Получают каучукообразный эластичный чередующийся сополимер. Содержание транс1,4-связи в бутадиеновом звене выше 95%. Полученные результаты приведены в табл. 4. Таблица 4 Примеры 27-30. В склянку, предназначенную для работы под высоким давлением, загружают комплекс 200 ммоль акрилонитрила и 4,0 ммоль треххлористого алюминия, приготовленный как в примере 12, а также IGO ммоль бутадиена, 0,4 ммоль треххлористого ванадила и 2,0 ммоль свободнорадикального инициатора при -78°С под давлением азота. Затем склянку выдерживают 3 час при 25°С. Результаты приведены в табл. 5. Таблица 5

Использование регулятора молекулярного веса является эффективным, так как приводит к снижению молекулярного веса сополимера.

Пример 36. В ту же склянку, что ив примере 25, объемом 100 мл загружают 100 ммоль изопрена, 100 ммоль акрилонитрила, 4,0 ммоль треххлористого, алюминия, 0,4 ммоль треххлористого ванадила и 2,0 ммоль перекиси бензоила при -78°С под давлением азота.

Сополимеризацию ведут при 25°С в течение 7,0 час и получают 1,35 г твердого каучукообразного сополимера, содержащего 50,1 % акрилонитрильных звеньев. При отсутстБии перекиси бензоила выход сополимера 0,18г.

Пример 37. Сополимеризуют, как в примере 36, 100 ммоль бутадиена, 100 ммоль метилметакрилата, 20 ммоль треххлористого алюминия, 0,4 ммоль треххлористого ванадила и 2,0 ммоль перекиси бензоила при 25°С в течение 30 час. Получают 2,0 г каучукообразпого сополимера, содержащего 49,0 мол. % метилметакрилатных звеньев. При отсутстВИИ перекиси бензоила выход сополимера 0,2 г.

Пример 38. Используя 100 ммоль бутадиена, 80 ммоль акрилонитрила, 20 ммоль «-бутилакрилата, 4,0 ммоль треххлористого алюминия, 0,4 ммоль треххлористого ванадила и 2,0 ммоль перекиси бензоила при 25°С в течение 7 час, как в примере 36, получают 1,08 г каучукообразного твердого сополимера, содержащего (в мол. %): 48,5 бутадиеповых, 47,0 акрилонитрильиых и 4,5 н-бу тилакрилатпых звеньев. Если перекись бензоила не добавляется, выход составляет только 0,17 г.

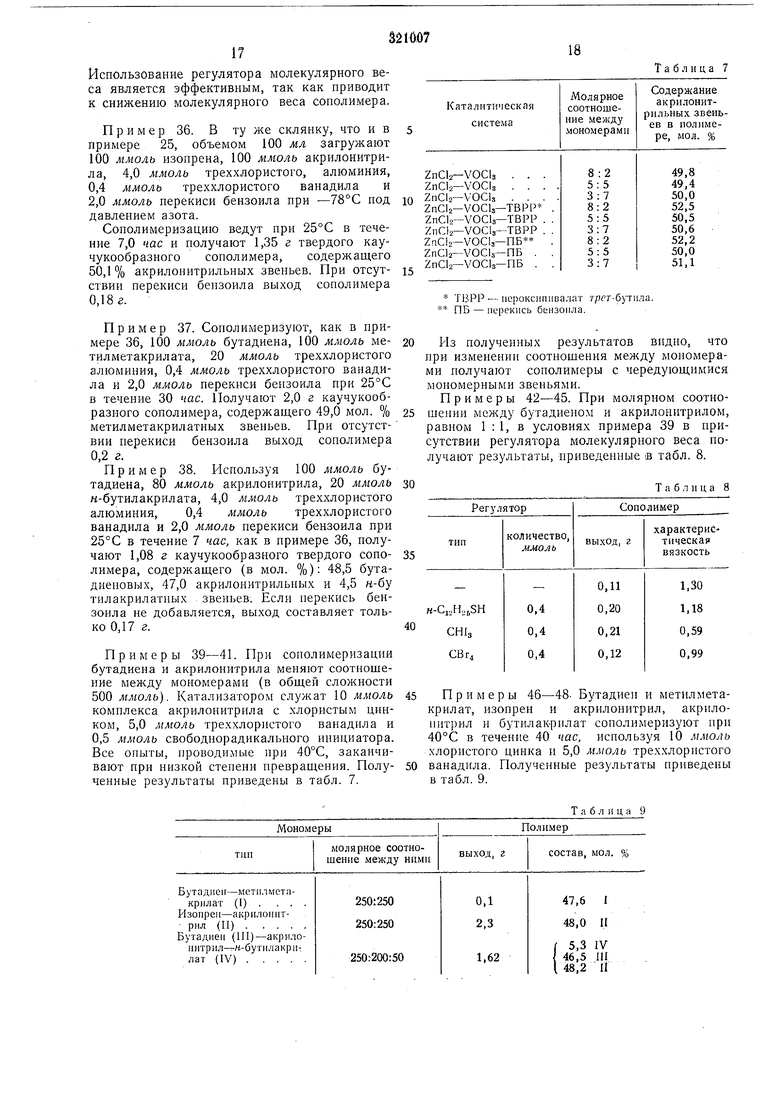

Примеры 39-41. При сополимеризации бутадиена и акрилонитрила меняют соотношение между мономерами (в общей сложности 500 ммоль). Катализатором служат 10 ммоль комплекса акрилонитрила с хлористым цинком, 5,0 ммоль треххлористого ванадила и 0,5 ммоль свободнорадикального инициатора. Все опыты, проводимые при 40°С, заканчивают при пизкой степени превращения. Полученные результаты приведены в табл. 7.

Мономеры

Таблица 7

ТВРР - перокслпивалат трсг-бутила. ПБ - перекись бензоила.

Из полученных результатов видно, что при изменении соотношения между мономерами получают сополимеры с чередующимися мономерными звеньями.

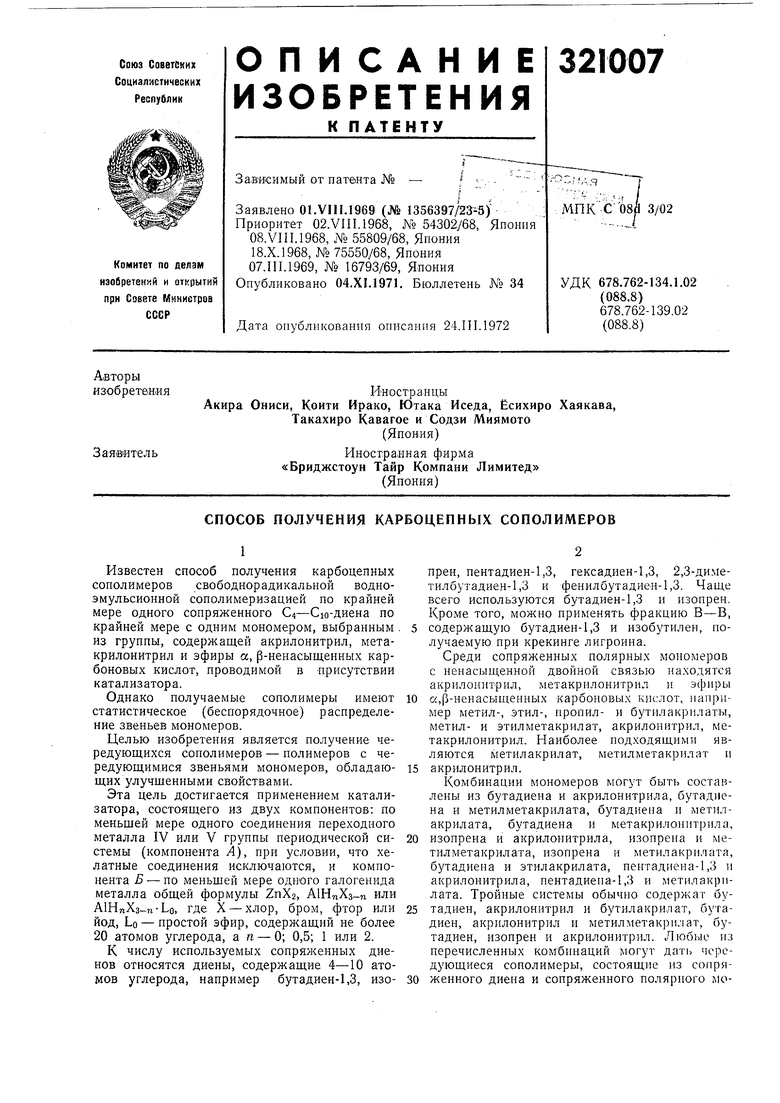

Примеры 42-45. При молярном соотношении между бутадиеном и акрилонитрилом, равном 1 : 1, в условиях примера 39 в присутствии регулятора молекулярного веса получают результаты, приведенные в табл. 8.

Т а б л It ц а 8

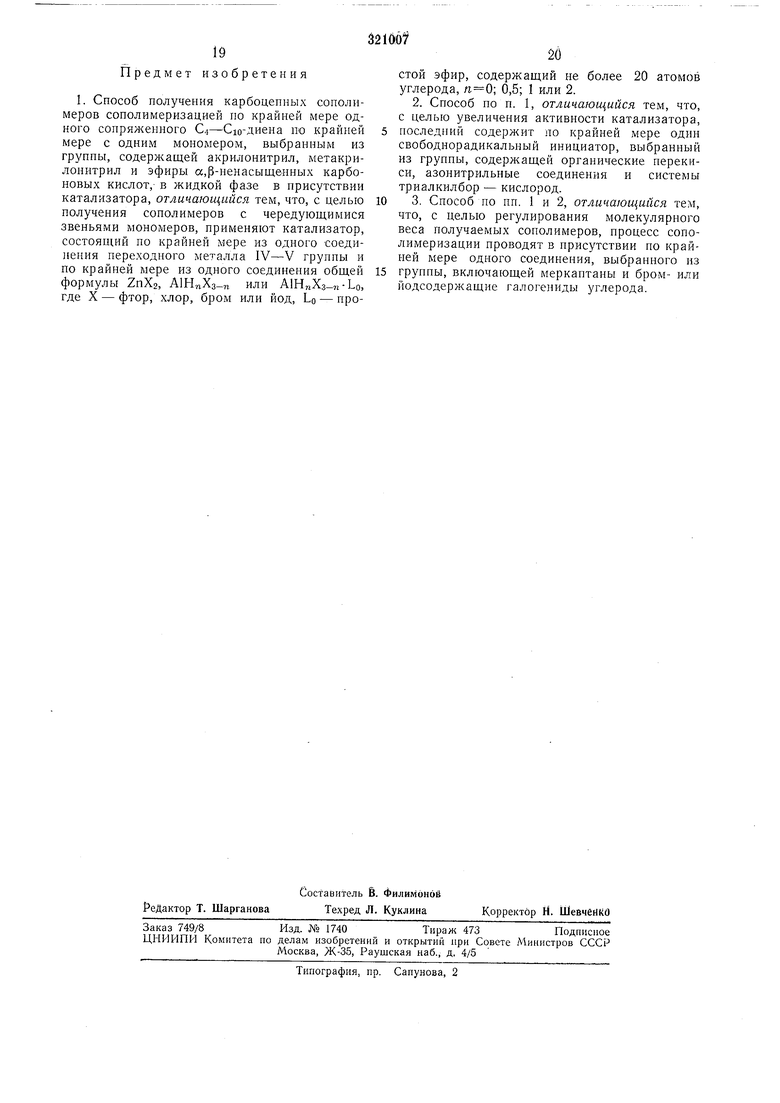

Примеры 46-48- Бутадиен и метилметакрилат, изопрен и акрилонитрил, акрилопитрил и бутилакрнлат сополимеризуют при 40°С в течение 40 час, используя 10 ммоль хлористого цинка и 5,0 ммоль треххлористого ванадила. Полученные результаты приведены в табл. 9.

Т а б .4 и ц а 9

Полн.мер Предмет изобретения I. Способ получения карбоцепных сополимеров сополимеризацией по крайней мере одного сопряжеппого C.i-Сю-диена по крайней мере с одним мономером, выбранным из групны, содерлсащей акрилонитрил, метакрилопитрил и эфиры а,р-ненасыщенных карбоновых кислот,- в жидкой фазе в присутствии катализатора, отличающийся тем, что, с целью получения сополимеров с чередующимися звеньями мономеров, применяют катализатор, состоящий по крайней мере из одного соединения переходного металла IV-V группы и по крайней мере из одного соединения общей формулы ZnX2, А1НпХз-п или AlHnXs-Ti-Lo, где X - фтор, хлор, бром или йод, Ц - простой эфир, содержащий не более 20 атомов углерода, 0,5; 1 или 2. 2. Способ по п. 1, отличающийся тем, что, с целью увеличения активности катализатора, последний содержит по крайней мере один свободпорадикальный инициатор, выбранный из группы, содержащей органические перекиси, азонитрильные соединения и системы триалкилбор - кислород. 3. Способ по пп. 1 и 2, отличающийся тем, что, с целью регулирования молекулярного веса получаемых сополимеров, процесс сополимеризации проводят в присутствии по крайней мере одного соединения, выбранного из группы, включающей меркантаны и бром- или йодсодержащие галогениды углерода.

Авторы

Даты

1971-01-01—Публикация