Применяемые до сих пор регуляторы числа оборотов основаны на получении импульсов для перестановки парораспределительных клапанов турбины посредством перемещения муфты от центробежной силы грузов, стянутых пружиной.

При этом вся система находится во вращении при числе оборотов, примерно, 300 в минуту.

При наличии во вращении большого количества деталей (муфта, пружины, грузы, рычаги, болты, шпильки, призмы, гайки, стопора и т. д.) существует постоянная угроза безопасности работы не только самого регулятора, но, главным образом, и регулируемого им турбоагрегата.

Что же касается степени нечувствительности подобных центробежных регуляторов, то она примерно оценивается в 1% от нормального числа оборотов. Меньшая степень нечувствительности в подобных регуляторах не может быть достигнута вследствие наличия большого количества трущихся частей, а также больших инерционных масс регулятора.

Изготовление центробежных регуляторов существующих конструкций

представляет собой много сложных операций, главными из коих являются балансировка грузов, а также их изготовление, сборка муфт, призм пружин и сочленений, где должны быть выдержаны жесткие допуски, балансировка всей системы и первоначальный натяг пружин на нормальное число оборотов.

В виду описанных выше трудностей и отрицательных сторон существующих ныне констрзкднй регуляторов предлагается гидравлический регулятор непрямого действия, изменяющий давление масла в сервомоторах под влиянием изменяющейся центробежной силы масла, протекающего через регулятор, и регулирующий, таким образом, доступ пара в турбину в зависимости от нагрузки агрегата.

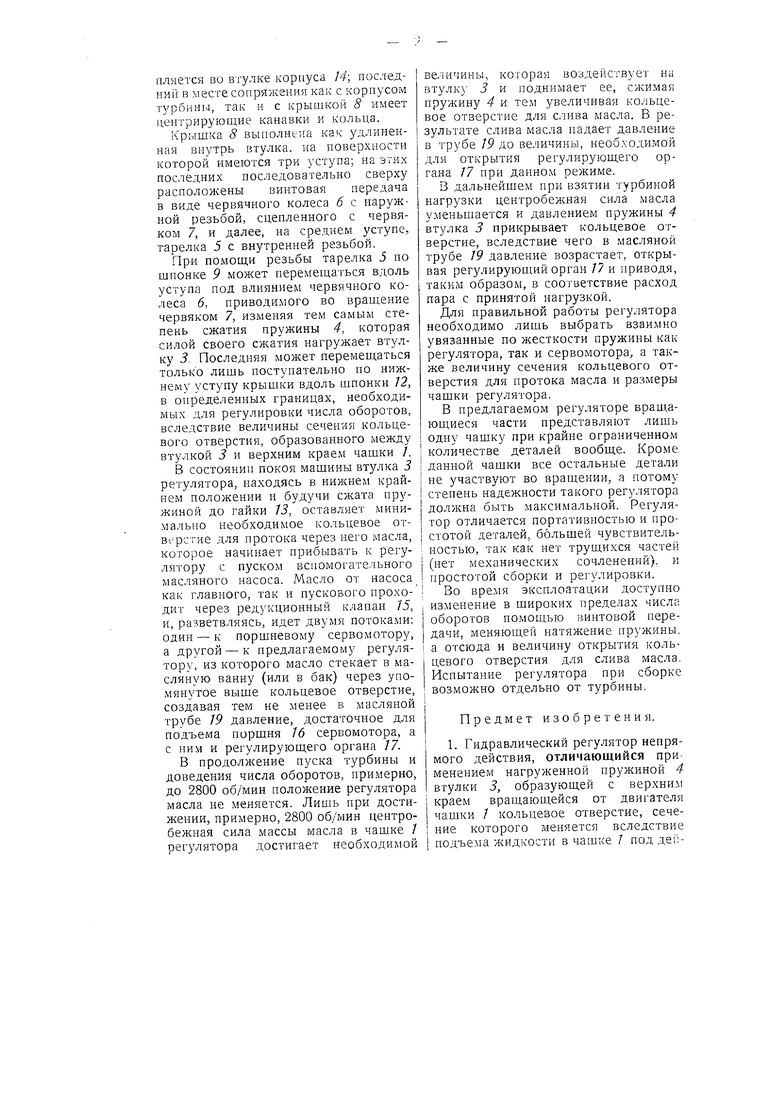

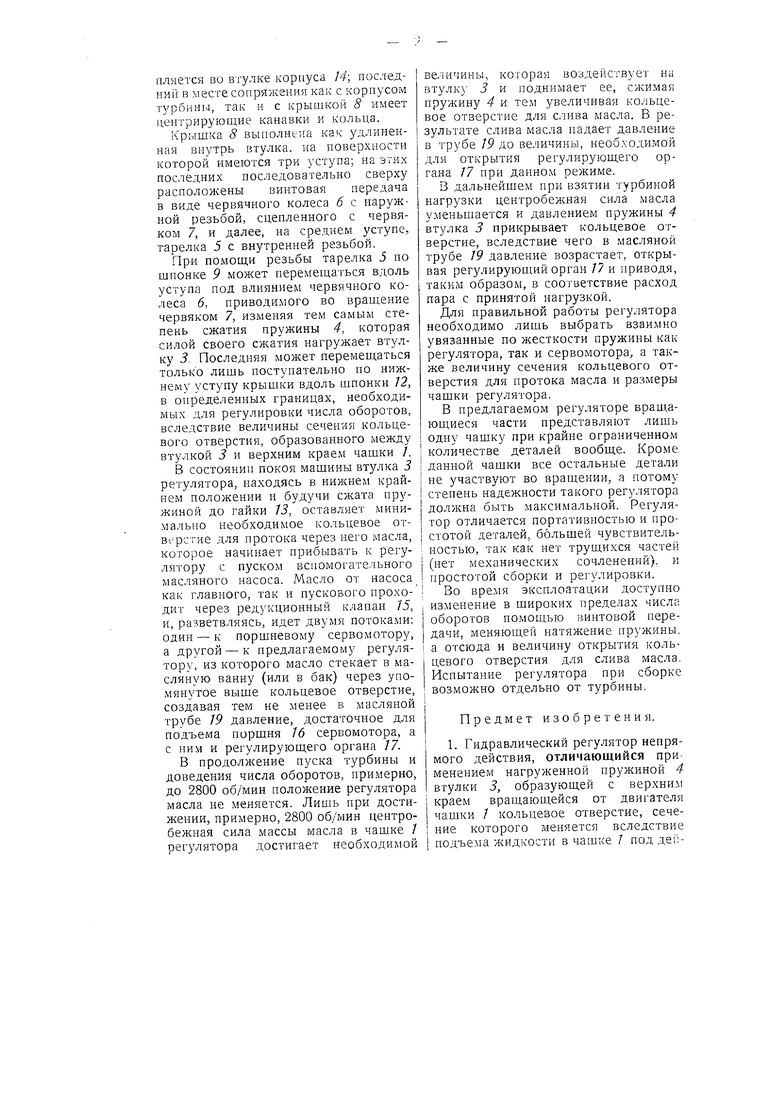

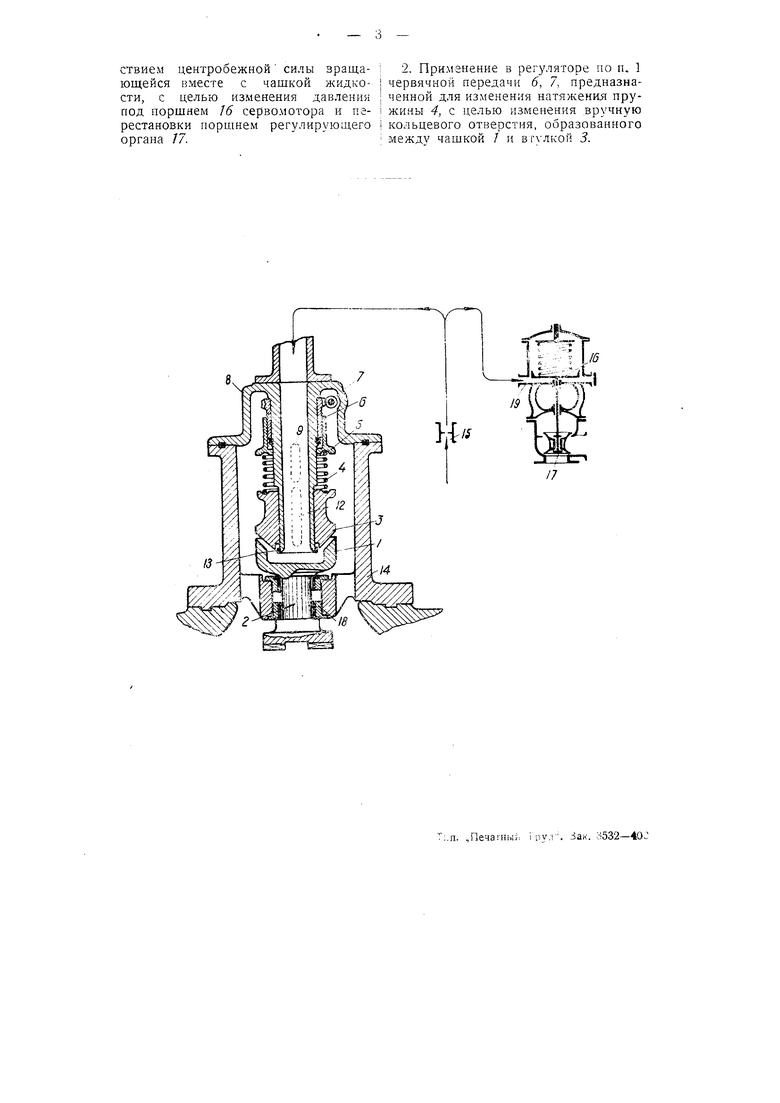

На чертеже изображена схема предлагаемого гидравлического регулятора непрямого действия.

Чашка / регулятора насажена на валик 2, который может быть сопряжен с ротором турбины или непосредственно или же, как обычно, через червячную пару с валом. Валик 2 имеет специальную шейку для упорного подшипника 18, который укрепляется во втулке корпуса 14; последний в месте сопряжения как с корпусом турбины, так и с крышкой 8 имеет центрирующие канавки и кольца.

Крышка 8 выполнена как удлиненная внутрь втулка, на поверхностн которой имеются три уступа; на этих последних последовательно сверху распололсены винтовая передача в виде червячного колеса 6 с наружной резьбой, сцепленного с червяком 7, и далее, на среднем устуне, тарелка 5 с внутренней резьбой.

При помощи резьбы тарелка 5 по шнонке 9 может перемещаться вдоль уступа под влиянием червячного колеса 6, приводимого во вращение червяком 7, изменяя тем самым степень сжатия пружины 4, которая силой своего сжатия нагружает втулку 3 Последняя может перемещаться только лишь поступательно по нижнему уступу КрЫЩКИ вдоль П1ПОНКИ 72,

в определенных границах, необходимых для регулировки числа оборотов, вследствие величины сечения кольцевого отверстия, образованного между втулкой 3 и верхним краем чащки /.

В состоянии покоя машины втулка 3 ретулятора, находясь в нижнем крайнем положении и будучи сжата пружиной до гайки 13, оставляет .минимально необходимое кольцевое отверстие для протока через него масла, которое начинает прибывать к регулятору с пуском вспомогательного масляного насоса. Масло от насоса как главного, так и пускового проходит через редукционный клапан 15, и, разветвляясь, идет двумя потоками: один - к поршневому сервомотору, а другой - к предлагаемому регулятору, из которого масло стекает в масляную ванну (или в бак) через упомянутое выще кольцевое отверстие, создавая тем не менее в масляной трубе 19 давление, достаточное для подъема поршня 76 сервомотора, а с ним и регулирующего органа 77.

В продолжение пуска турбины и доведения числа оборотов, примерно, до 2800 об/мин положение регулятора масла не меняется. Лишь при достижении, примерно, 2800 об/мин центробежная сила массы масла в чашке 7 регулятора достигает необходимой

величины, которая воздействует на втулку 3 и поднимает ее, сжимая пружину 4 и тем увеличивая ко./ ьцевое отверстие для слива масла. В результате слива масла падает давление в трубе /9 до величины, необходимой для открытия регулирующего органа 77 при данном режиме.

3 дальнейшем при взятии турбиной нагрузки центробежная сила масла уменьшается и давлением пружины 4 втулка 3 прикрывает кольцевое отверстие, вследствие чего в масляной трубе 19 давление возрастает, открывая регулирующий орган 77 и приводя, таким образом, в соответствие расход пара с принятой нагрузкой.

Для правильной работы регулятора необходимо лишь выбрать взаимно увязанные по жесткости пружины как регулятора, так и сервомотора, а также величину сечения кольцевого отверстия для протока масла и размеры чашки регулятора.

В предлагаемом регуляторе вращаюшиеся части представляют лишь одну чашку при крайне ограниченном количестве деталей вообще. Кроме данной чашки все остальные детали не участвуют во вращении, а потому степень надежности такого регулятора должна быть максимальной. Регулятор отличается портативностью и простотой деталей, большей чувствительностью, так как нет трущихся частей (нет механических сочленений), и простотой сборки и регулировки. Во время эксплоатации доступно изменение в широких пределах числа оборотов помощью винтовой передачи, меняющей натяжение пружины, а отсюда и величину открытия кольцевого отверстия для слива масла. Испытание регулятора при сборке возможно отдельно от турбины.

Предмет изобретения.

1. Гидравлический регулятор непрямого действия, отличающийся применением нагруженной пружиной 4 втулки 3, образующей с верхним краем вращающейся от двигателя чашки 7 кольцевое отверстие, сечение которого меняется вследствие подъема жидкости в чашке / поддеПствием центробежной силы вращающейся вместе с чашкой жидкости, с целью изменения давления под поршнем 16 сервомотора и пгрестановки поршнем регулирующего органа 17.

i 2. Применение в регуляторе по п. 1 j червячной передачи 6, 7, предназначенной для изменения натяжения пруi жины 4, с целью изменения вручную i кольцевого отверстия, образованного между чашкой / и ВГУЛКОН 3.

Авторы

Даты

1937-01-01—Публикация

1936-05-11—Подача