При холодной обработке металлов применяются обычно скорости резания порядка 50-100 м/лшн, а в некоторых случаях-до нескольких сот метров в минуту. Известно, что применение охлаждения (обычно эмульсия) позволяет повышать скорости резания. Применяемые жидкостные охлаждающие смеси обладают рядом недостатков, как-то: загрязняют станок, вызывают ржавчину, а самое главное, будучи применены в количестве, большем 16 - 18 л1лшн не дают уже никакого дополнительного эффекта. Не менее важным недостатком охлаждающей жидкости является ничтожная вязкость ее, вследствие чего при колоссальных удельных давлениях на передней грани инструмента, в месте схода стружки, жидкость выдавливается и истирание происходит при довольно высоких температурах, что является наиболее сильно ускоряющим гибель резца фактором.

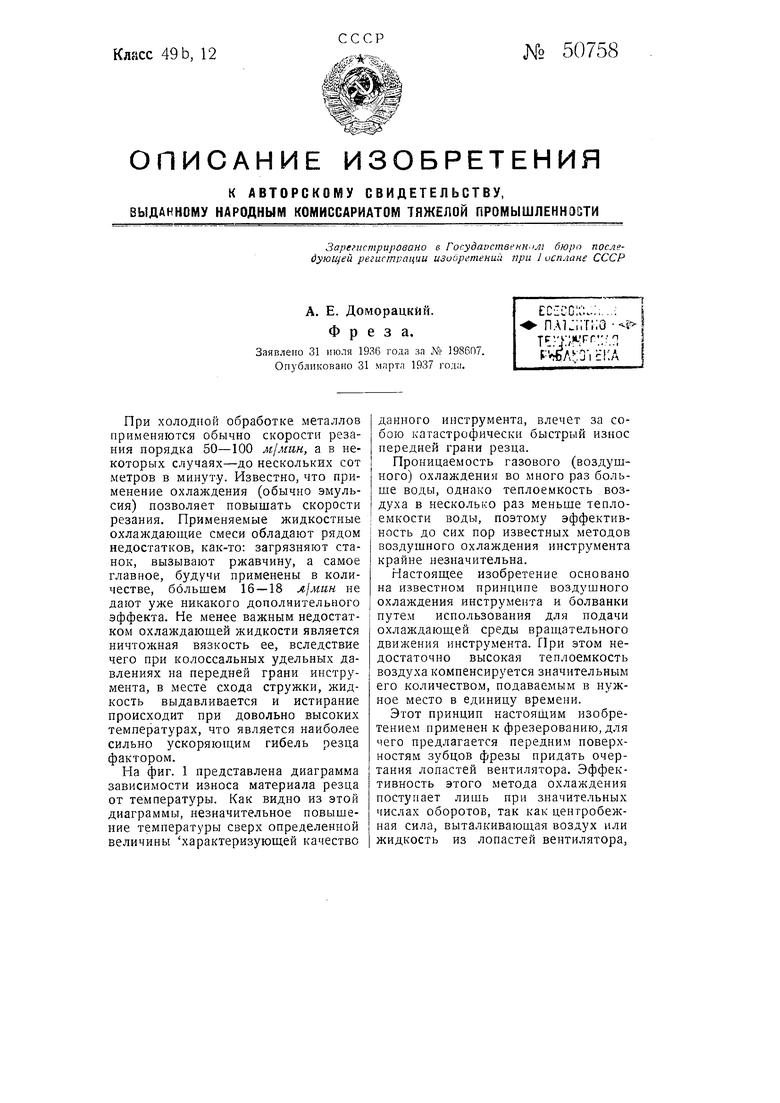

На фиг. 1 представлена диаграмма зависимости износа материала резца от температуры. Как видно из этой диаграммы, незначительное повыщение температуры сверх определенной величины характеризующей качество

данного инструмента, влечет за собою катастрофически быстрый износ передней грани резца.

Проницаемость газового (воздущного) охлаждения во много раз больше воды, однако теплоемкость воздуха в несколько раз меньще теплоемкости воды, поэтому эффективность до сих пор известных методов воздушного охлаждения инструмента крайне незначительна.

Настоящее изобретение основано на известном принципе воздушного охлаждения инструмента и болванки путем использования для подачи охлаждающей среды вращательного движения инструмента. При этом недостаточно высокая теплоемкость воздуха компенсируется значительным его количеством, подаваемым в нужное место в единицу времени.

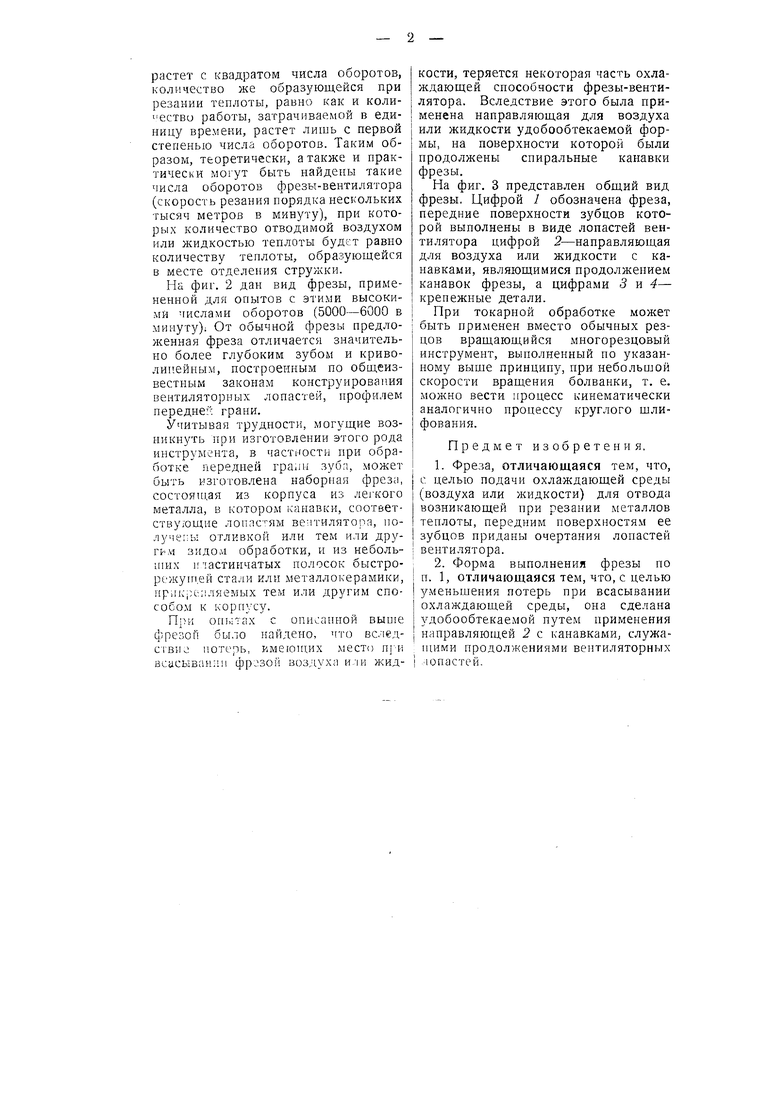

Этот принцип настоящим изобретением применен к фрезерованию, для чего предлагается передним поверхностям зубцов фрезы придать очертания лопастей вентилятора. Эффективность этого метода охлаждения поступает лищь при значительных числах оборотов, так как центробежная сила, выталкивающая воздух или жидкость из лопастей вентилятора.

растет с квадратом числа оборотов, количество же образующейся при резании теплоты, равно как и коли1ество работы, затрачиваемой в едииицу времени, растет лишь с первой степенью числа оборотов. Таким образом, теоретически, а также и практически могут быть найдены такие числа оборотов фрезы-вентилятора (скорость резания порядка нескольких тысяч метров в минуту), при которых количество отводимой воздухом или жидкостью теплоты будет равпо количеству теплоты, образующейся в месте отделения стружки.

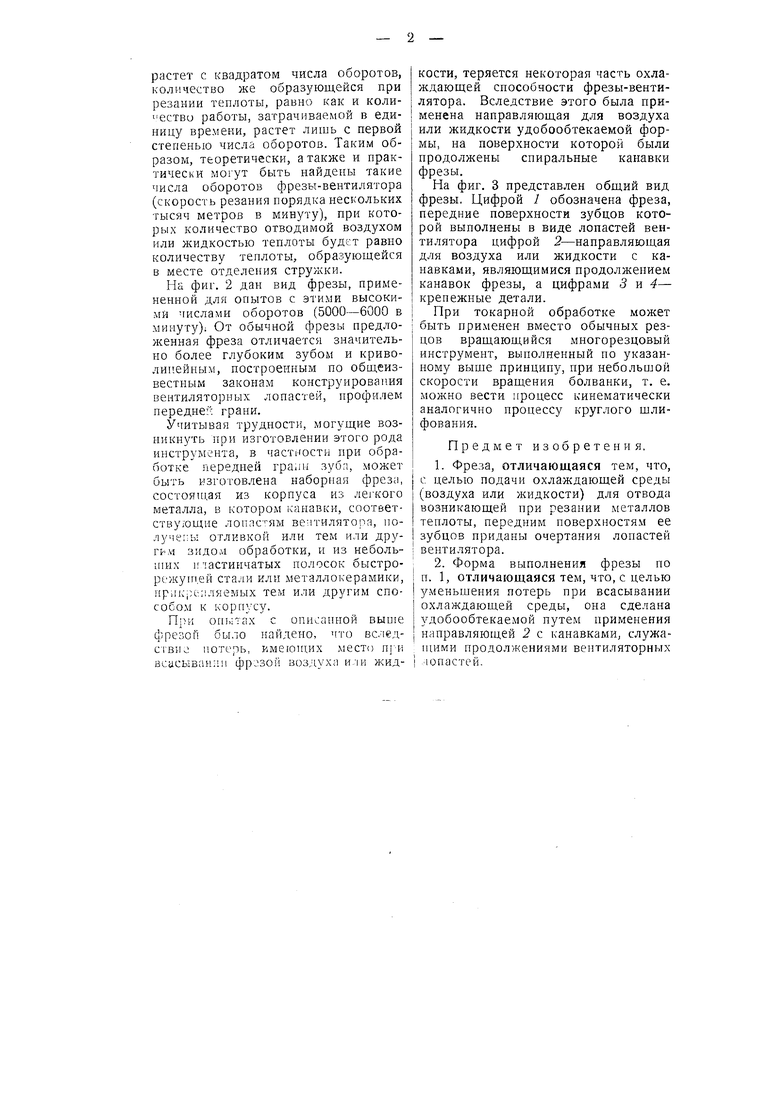

На фиг. 2 дан вид фрезы, примененной для опытов с этими высокими числами оборотов (5000-6000 в минуту); От обычной фрезы предложенная фреза отличается значительно более глубоким зубом и криволинейным, построенным по обп еизвестпьш законам конструирования вентиляторных лопастей, профилем передне;- грапи.

Учитывая трудности, могущие возникнуть при изготовлении этого рода инструмента, в частности при обработке передней rpaiin зуба, может быть изготовлена наборная фрезл, состоящая из корпуса из ле)кого металла, в котором канавки, соответствующие лоппс-;ям вентилятора, получены отливкой или тем или друг М видом обработки, и из небольших итастинчатых полосок быстрор|;жу п,ей стали или дметаллокерамики, пр11К|и-: Ляемых тем или другим способом к корпусу.

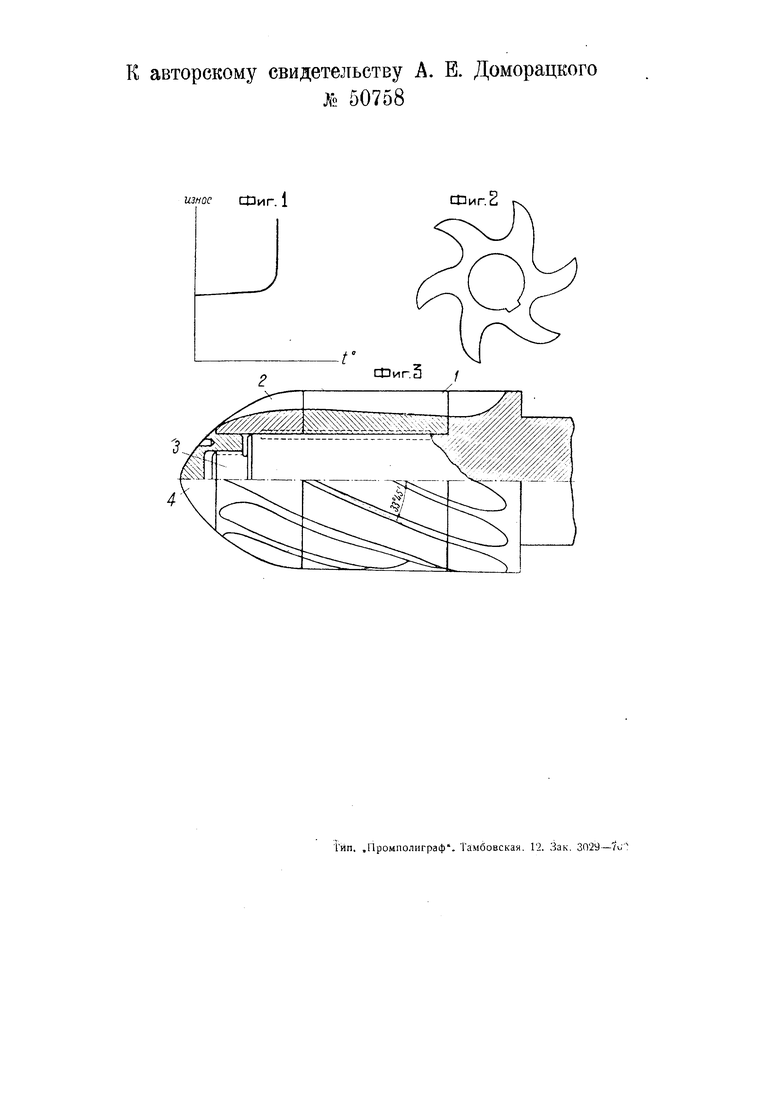

При опь;тах с описапной вып1е 4резоп было найдено, что вследствие потерь, имеюпшх место всасыванпп воздуха или жидкости, теряется некоторая часть охлаждающей снособности фрезы-вентилятора. Вследствие этого была применена направляющая для воздуха или жидкости удобообтекаемой формы, иа поверхности которой были продолжены спиральные канавки фрезы.

На фиг. 3 представлен общий вид фрезы. Цифрой / обозначена фреза, передние поверхности зубцов которой выполнены в виде лопастей вентилятора цифрой 2-направляющая для воздуха или жидкости с канавками, являющимися продолжением канавок фрезы, а цифрами 5 и 4- крепежные детали.

При токарной обработке может быть применен вместо обычных резцов вращающийся многорезцовый инструмент, выполненный по указанному выще принципу, при небольщой скорости вращения болванки, т. е. можно вести процесс кинематически аналогично процессу круглого щлифования.

Предмет изобретения,

1. Фреза, отличающаяся тем, что,

с целью подачи охлаждающей среды (воздуха или жидкости) для отвода возникающей при резании металлов теплоты, передним поверхностям ее

зубцов приданы очертания лопастей

вептилятора.

2. Форма выполнения фрезы по п. 1, отличающаяся тем, что, с целью уменьшения потерь при всасывании охлаждающей среды, она сделана удобообтекаемой путем применения направляющей 2 с канавками, служащими продолжениями вентиляторных

лопастей. к авторскому свидетельству А. В. Jjo 50758 Доморацкого

износ сОиг. 1

Шиг. 2

Авторы

Даты

1937-01-01—Публикация

1936-07-31—Подача