Область применения

Варианты осуществления изобретения, предусмотренные в широком смысле в настоящем документе, относятся к сфере промышленных режущих инструментов, с помощью которых металл или иной материал подвергают резке заранее определенным образом. Более конкретно, варианты осуществления изобретения, предусмотренные в широком смысле в настоящем документе, относятся к режущему инструменту, имеющему канавчатую конфигурацию, которая способствует увеличению срока службы инструмента, увеличению скорости удаления материала и улучшению качества поверхности детали, и все это является следствием уникального формирования стружки и улучшенного охлаждения поверхностей канавок.

Предпосылки создания изобретения

Многие режущие инструменты имеют спиральные канавки, по которым стружка отводится после срезания с детали. Эти канавки имеют свойство засоряться и, таким образом, если стружка не отводится должным образом, эффективность резания инструментом снижается. Если эту проблему не устранять в течение какого-то времени, это может в итоге привести к выходу инструмента из строя. Поскольку при резании детали и отведении формирующейся стружки образуется тепло, необходимо также соблюдать меры предосторожности и надлежащим образом подавать в канавки охлаждающую жидкость (или охлаждающий воздух).

Отведение стружки часто осложняется еще более существенным образованием тепла. В частности, когда канавки частично или полностью засорены, многие фрагменты стружки часто в итоге не подвергаются действию охлаждающей жидкости, следствием чего является высокое трение и очень высокая температура стружки. По существу, дополнительное тепло, создаваемое таким образом, передается на режущие поверхности. Соответственно, режущие кромки становятся подвержены термическому растрескиванию и другим видам износа, возникающим вследствие чрезмерных температурных колебаний, обусловленных периодической механической обработкой и ненадежной (например, нестабильной) подачей охлаждающей жидкости.

Учитывая, по меньшей мере, вышеизложенное, следует признать, что было бы желательно предложить внутри самих канавок такую конструкцию, которая бы существенно снижала тепловую нагрузку, которой подвергаются режущие кромки и поверхности канавок.

В патенте США №5,509,761 описывается сверло, имеющее множество канавок, проходящих в направлении отведения стружки и выполненных в участке внутренней поверхности каждой отводящего стружку канавки. Это обеспечивает более плавное отведение стружки в результате уменьшения площади контакта между участком внутренней поверхности и стружкой, проходящей вдоль нее; следовательно, уменьшается трение, возникающее между этими элементами.

Однако патент США №5,509,761 не дает указаний по устранению проблем, встречающихся в концевых фрезах или других режущих инструментах, связанных с операциями периферийного резания; в этом случае периферийная режущая кромка канавок играет важную роль как в формировании стружки, так и в операциях концевого резания, тогда как сверло (как, например, в патенте США №5,509,761) участвует в операции концевого резания только углом при вершине.

Следовательно, канавки, описанные в патенте США №5,509,761, используются только для отведения стружки и не подвергаются трению, обусловленному резанием.

В связи с вышеизложенным можно отметить, что канавки по патенту США №5,509,761 будут совершенно неспособны в существенной мере рассеивать тепло, образуемое инструментом в процессе резания или отведения стружки; это останется верным и в случае использования охлаждающей жидкости. Следовательно, хотя отмеченные канавки могут предназначаться для уменьшения трения в процессе отведения стружки, они совсем не рассчитаны на обеспечение рассеивания тепла. К дополнительным недостаткам, которые могут возникнуть в этой связи, относятся, без ограничений, ослабление канавки, поскольку канавки расположены по всей внутренней поверхности канавки, а также предполагаемое пренебрежимо малое время нахождения охлаждающей жидкости в канавке, причем любая потенциальная охлаждающая способность существенно снижается из-за относительно быстрой скорости протока охлаждающей жидкости через непрерывные и удлиненные канавки.

Изложение сущности изобретения

В целом, в одном аспекте изобретения предлагается режущий инструмент, используемый для операций периферийного резания, содержащий: множество периферийных режущих кромок и множество канавок, расположенных между периферийными режущими кромками, причем каждый из канавок имеет, по меньшей мере, одну поверхность, а также, по меньшей мере, одно углубление, утопленное в, по меньшей мере, одну поверхность канавки, причем каждое из углублений образует внутреннюю часть углубления, выполненную с возможностью улавливания охлаждающей жидкости при работе режущего инструмента, и причем, по меньшей мере, одно из углублений имеет размер и положение, способствующее рассеиванию тепла у, по меньшей мере, одной из периферийных режущих кромок.

В другом аспекте изобретения предлагается режущий инструмент, содержащий: множество торцовых режущих кромок и множество канавок, которые заканчиваются, относительно осевого направления режущего инструмента, у торцовых режущих кромок, причем каждый из канавок имеет, по меньшей мере, одну поверхность канавки включает в себя, по меньшей мере, одно углубление, утопленное в, по меньшей мере, одну поверхность канавки, причем каждое из углублений образует внутреннюю часть углубления, выполненную с возможностью улавливания охлаждающей жидкости в процессе работы режущего инструмента, и причем, по меньшей мере, одно из углублений имеет размер и положение, способствующее усилению рассеивания тепла у, по меньшей мере, одной из торцовых режущих кромок.

В дополнительном аспекте изобретения предлагается способ максимального увеличения рассеивания тепла в процессе удаления материала режущим инструментом с канавками, содержащий этапы, на которых: а) формируют, по меньшей мере, одно углубление, способствующее охлаждению, причем указанное, по меньшей мере, одно углубление утоплено в поверхность канавки режущего инструмента в заданной области поверхности канавки, при этом заданная область поверхности канавки подвержена трению в процессе удаления материала, связанному с заданной скоростью резания инструментом и заданной скоростью подачи обрабатываемой детали; b) работают на станке, к которому присоединен режущий инструмент, с заданной скоростью резания инструментом и заданной скоростью подачи обрабатываемой детали, с инициированием операции удаления материала по отношению к обрабатываемой детали; и с) обеспечивают продвижение стружки, формирующейся при удалении материала, по поверхности канавок и через указанное, по меньшей мере, одно углубление с поддержкой со стороны одного или нескольких ребер, прилегающих к каждому из указанного, по меньшей мере, одного углубления, вплоть до сбрасывания стружки с режущего инструмента для облегчения рассеивания тепла в результате уменьшения площади контакта стружки с канавкой.

Для лучшего понимания примера осуществления изобретения, а также других и дополнительных его признаков и преимуществ производится отсылка к следующему описанию, приведенному в сочетании с прилагаемыми чертежами, а область действия заявленных вариантов осуществления изобретения будет обозначена в прилагаемых пунктах формулы изобретения.

Краткое описание чертежей

На чертежах показано следующее:

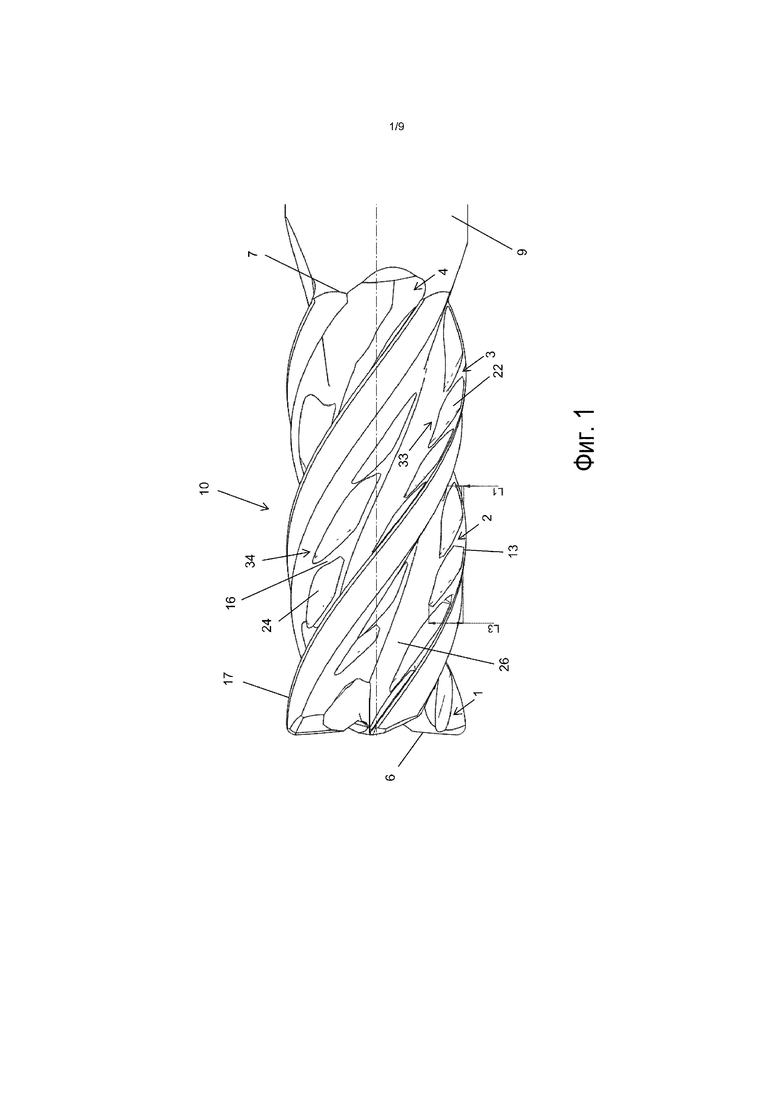

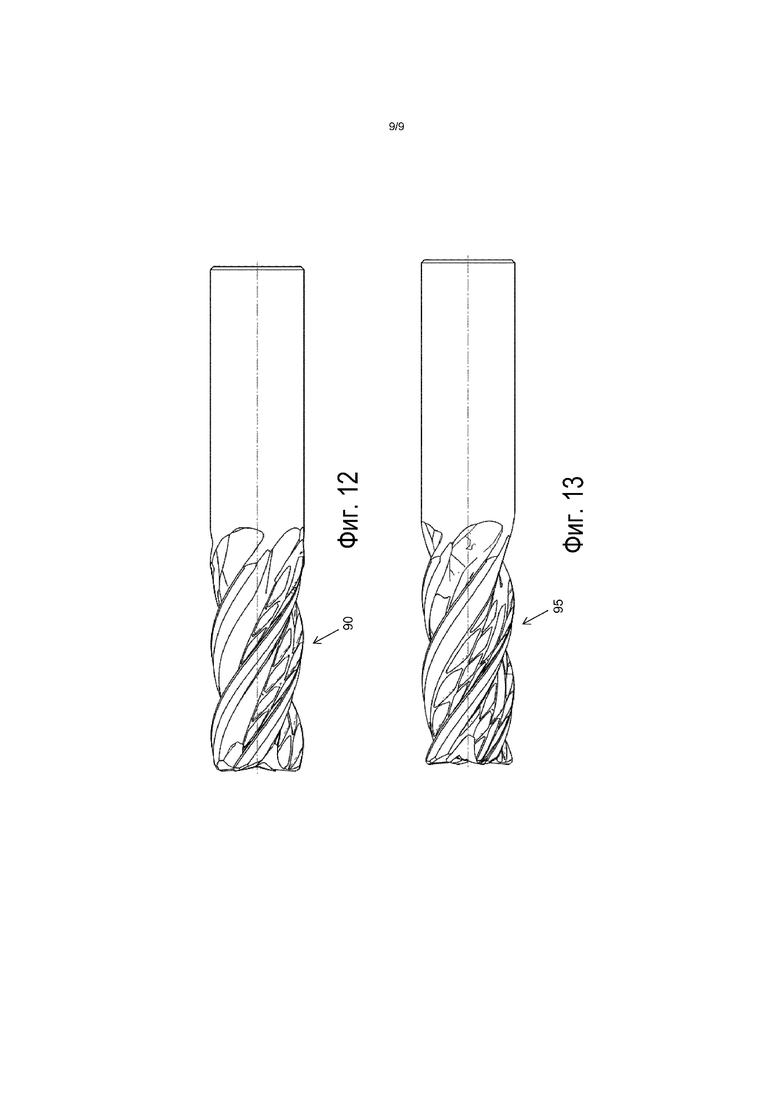

- на Фиг. 1 представлен частичный вид сбоку режущей головки режущего инструмента в соответствии с одним вариантом осуществления настоящего изобретения, демонстрирующий формирование углублений;

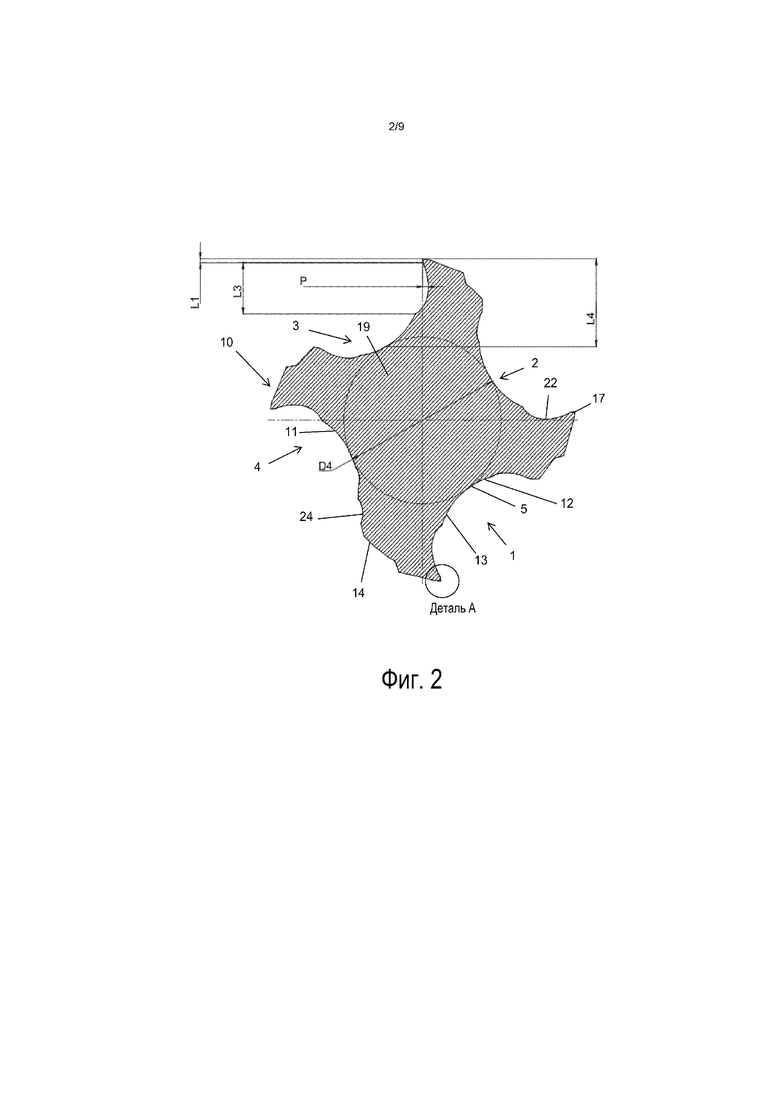

- на Фиг. 2 представлен вид в разрезе режущего инструмента, показанного на Фиг. 1, сделанном вдоль плоскости, перпендикулярной его продольной оси;

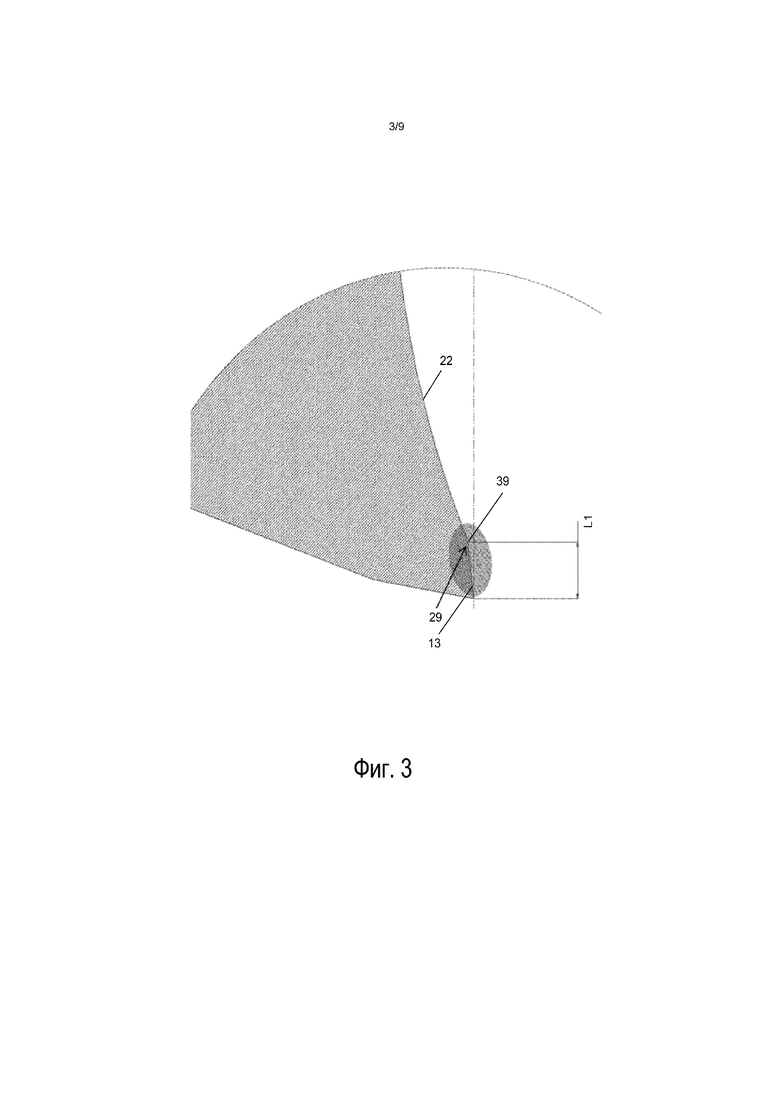

- на Фиг. 3 представлено увеличенное изображение области Деталь А, показанной на Фиг. 2, на которое наложено схематическое представление вторичной зоны резания, локализованной в периоды формирования стружки;

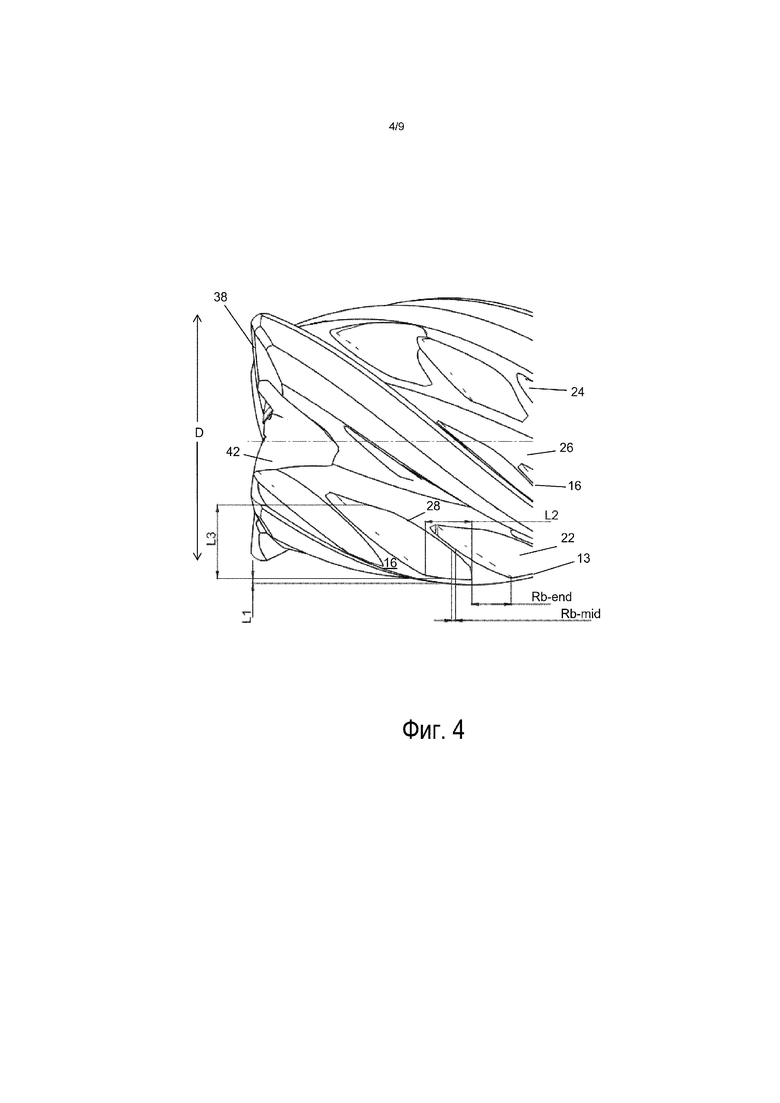

- на Фиг. 4 представлено увеличенное изображение режущей головки, показанной на Фиг. 1, сделанное с другой стороны и демонстрирующее конфигурацию ребер между углублениями и между рядами ребер углублений; и

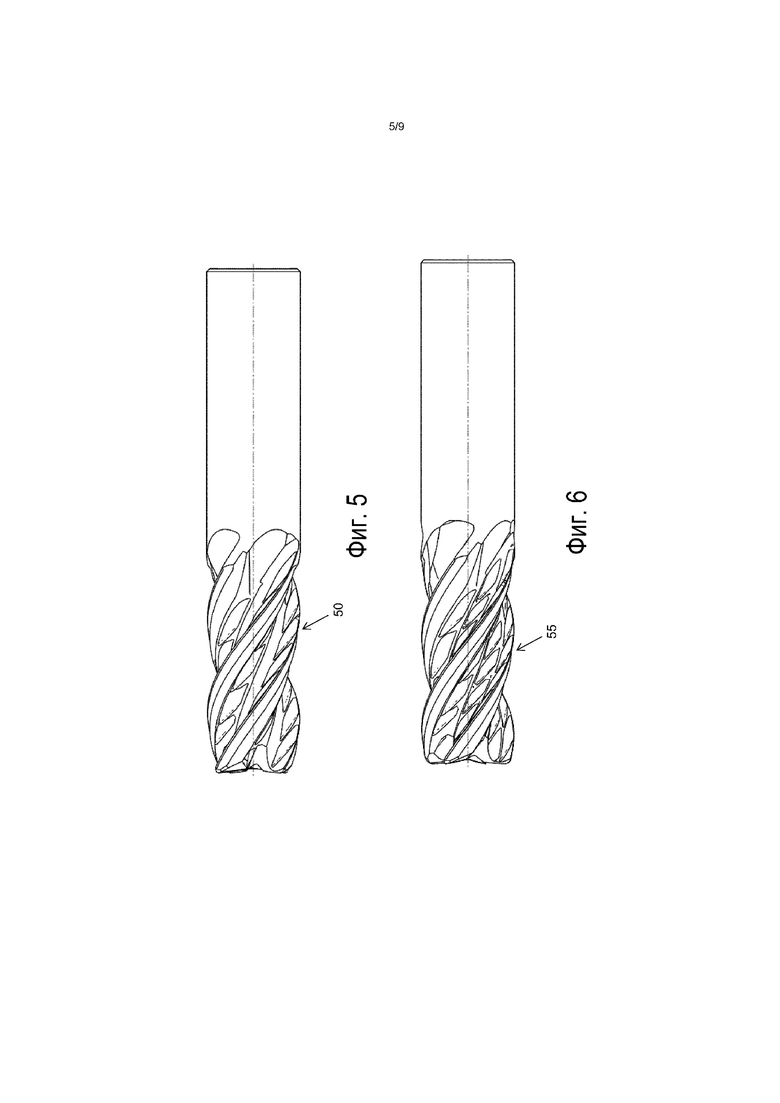

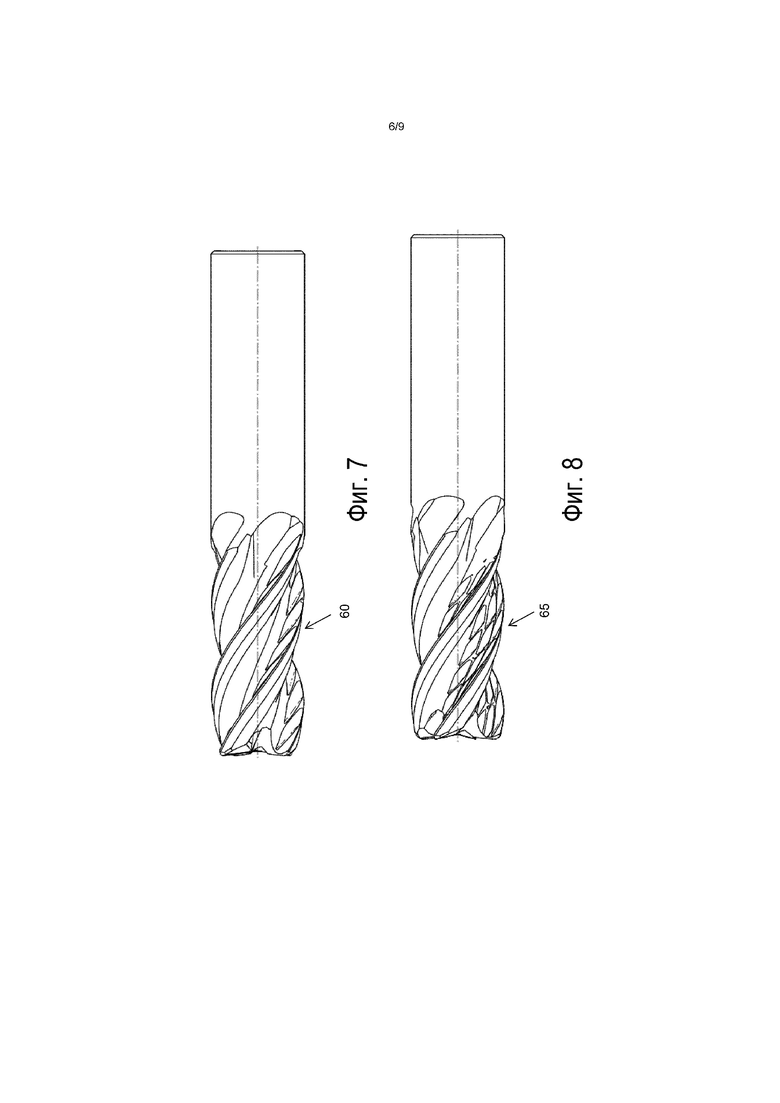

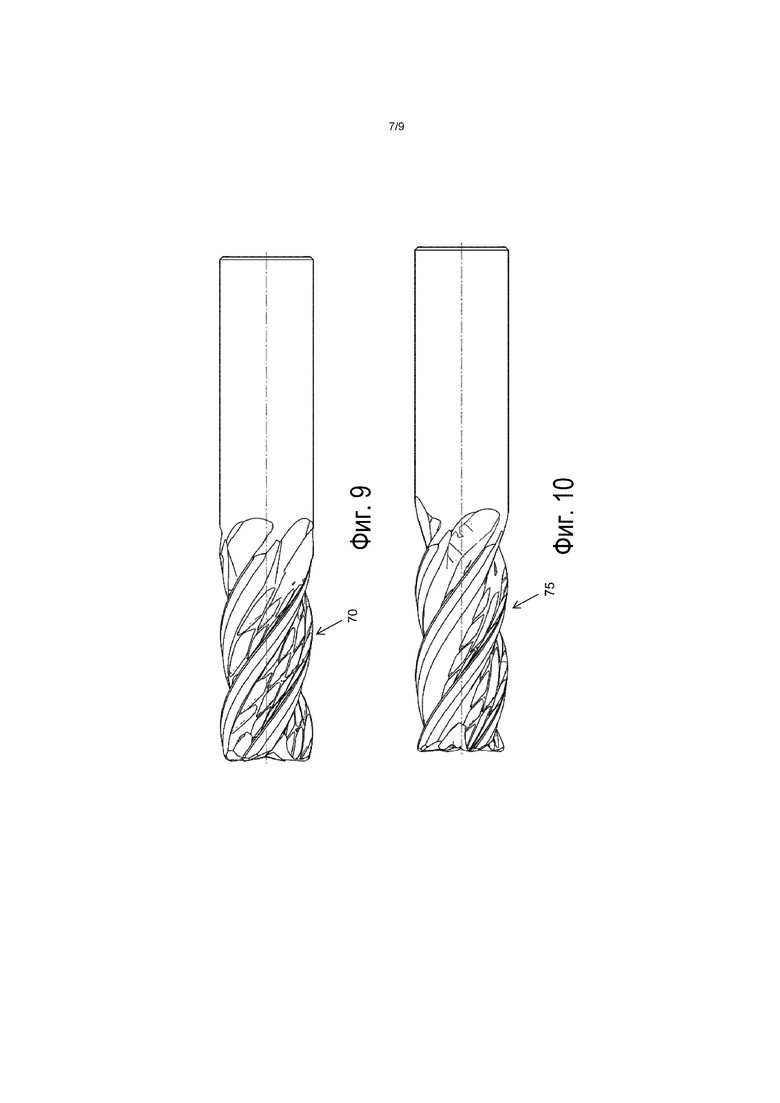

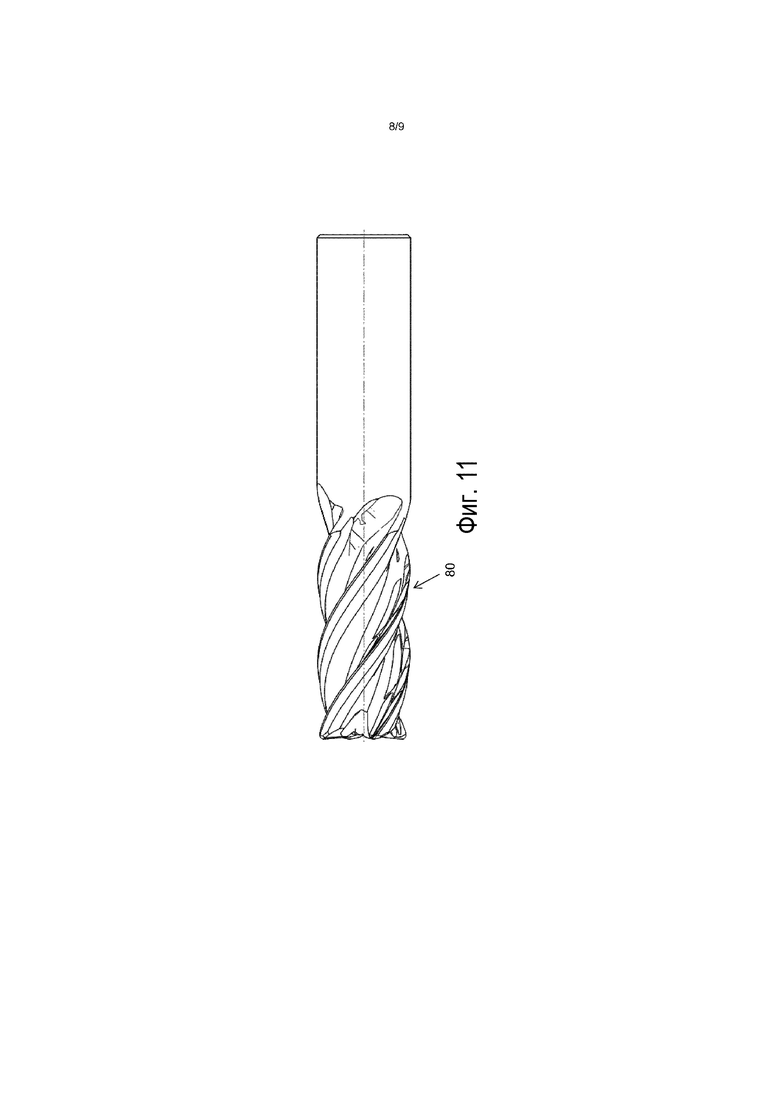

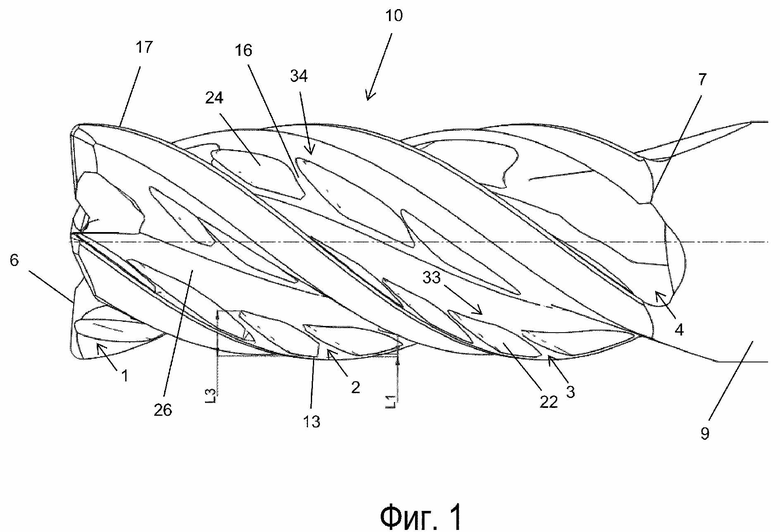

на Фиг. 5-13 представлены соответствующие виды сбоку девяти разных режущих инструментов соответственно, каждый из которых имеет свой рисунок углублений.

Подробное описание предпочтительных вариантов осуществления

В настоящем документе в широком смысле предусмотрены, в соответствии с, по меньшей мере, одним вариантом осуществления, компоновки для получения внутриканавокой структуры режущего инструмента, помогающей существенно увеличить рассеивание тепла от инструмента или от отводимой стружки. Также в настоящем документе в широком смысле предусмотрена конструктивно прочная внутриканавочная структура режущего инструмента (например, задействованная в операциях периферийного резания), которая существенно способствует охлаждению. Дополнительно в настоящем документе в широком смысле предусмотрена внутриканавочная структура режущего инструмента, способствующая охлаждению, которая может быть получена экономичным способом. Другие аспекты и преимущества вариантов осуществления изобретения будут очевидны по мере изложения.

Вращательный режущий инструмент, соответствующий вариантам осуществления настоящего изобретения, выполнен с множеством углублений, расположенных так, чтобы способствовать охлаждению, причем каждое углубление утоплено в поверхность канавки. Углубления могут быть сегментированными, т.е. такими, что каждое определяется заданными размерами и окружено или ограничено по бокам одним или более усиливающими ребрами; это гарантирует, что каждое углубление расположено на минимальном расстоянии от соседнего углубления. При использовании в настоящем документе термина «углубление» (и его производных) следует понимать, что в соответствии с вариантами осуществления изобретения этот термин можно считать взаимозаменяемым с аналогичными терминами, такими как «впадина», «вдавливание», «паз», «выемка» или «ямка». Кроме того, при использовании в настоящем документе термины «окружает», «полностью окружает» и их производные можно понимать так, что неутопленное ребро, т.е. фрагмент поверхности канавки, прилегает к границе углубления со всех направлений, чтобы обеспечить структурную целостность границы; в то же время, данное ребро не обязательно должно быть непрерывным, и оно вполне может иметь локальные разрывы в результате стыка между границами двух разных углублений.

Из последующего обсуждения следует понимать, что в соответствии с, по меньшей мере, одним вариантом осуществления изобретения, по меньшей мере, одно углубление, утопленное в, по меньшей мере, одну поверхность канавки, может иметь размеры и положение, усиливающее рассеивание тепла у, по меньшей мере, одной периферийной режущей кромки или у, по меньшей мере, одной торцовой режущей кромки. В рамках общего объема вариантов осуществления изобретения следует понимать, что в данном отношении возможно широкое разнообразие конфигураций. По существу, по меньшей мере, одно углубление может предпочтительно иметь такой размер, чтобы удерживать или захватывать охлаждающую жидкость в процессе операции резания, тогда как его близость к, по меньшей мере, одной режущей кромке может быть настроена так, чтобы лучше влиять на или усиливать рассеивание тепла у, по меньшей мере, одной режущей кромки. В настоящем документе описываются конкретные варианты осуществления с примерами размеров и расположений таких углублений, которые способствуют использованию только что упомянутых преимуществ. Дополнительные детали, относящиеся к вариантам осуществления изобретения, будут в полной мере понятны из дальнейшего описания.

Как будет дополнительно понятно из нижеследующего, охлаждающая жидкость, вводимая в канавки, будет захватываться в углубления, в результате чего увеличится время пребывания охлаждающей жидкости внутри канавки. Соответственно, это существенно увеличивает время, в течение которого стружка (отводимая по канавкам) подвергается действию охлаждающей жидкости, в сравнении с традиционными режущими инструментами. Также, в дополнение к обеспечению повышенного рассеивания тепла, охлаждающая жидкость, попавшая в углубления (и удерживаемая в них) будет служить смазкой для стружки, проходящей по канавке, тем самым облегчая ее прохождение, в особенности, если охлаждающая жидкость является жидкостью на масляной основе.

В качестве еще одной особенности в соответствии с вариантами осуществления изобретения относительное расположение (или размещение) углублений относительно поверхности канавки можно заранее задать или выбрать в соответствии с известными областями существенного образования тепла на поверхности канавок (причем, например, такое образование тепла может быть обусловлено операциями механической обработки или контактом стружки с канавкой в процессе отведения стружки).

Хотя приведенное ниже описание относится к концевым фрезам, следует понимать, что варианты осуществления изобретения могут также (или альтернативно) быть реализованы применительно к другим типам канавчатых режущих инструментов, используемых для операций периферийного резания или даже для операций концевого резания (например, к торцевым фрезам).

На Фиг. 1 показана концевая фреза 10 в соответствии с одним вариантом осуществления настоящего изобретения; она выполнена с множеством углублений 22 и 24.

Концевая фреза 10 имеет множество спиральных канавок; в настоящем иллюстративном (и не носящем ограничительного характера) примере имеется четыре таких канавки 1-4, проходящих (по отношению к общему осевому направлению) от торцовой поверхности 6 до завершающего конца 7 участка режущего инструмента. Завершающий конец 7 смежен с хвостовиком 9, который крепится к станку при вращении концевой фрезы 10.

Углубления 22 и 24 выполнены с возможностью противодействия нагреванию стружки, поскольку они по существу выполнены для реакции на режущее действие периферийной режущей кромки 17 в процессе операции фрезерования, а также нагрев соответствующих поверхностей канавки. Ряд 33 углублений 22 и ряд 34 углублений 24 выполнены внутри соответствующей внутренней поверхности канавки и утоплены в ней. (Для лучшей видимости на чертежах они могут быть видны как выступающие из поверхности, но следует понимать, что в действительности они утоплены в поверхность). Ряды 33 и 34 углублений 22 и 24 соответственно могут по существу занимать 50-80% внутренней поверхности данной канавки. Как будет дополнительно понятно из нижеследующего, углубления 22 можно считать «углублениями передней поверхности», а углубления 24 можно считать «углублениями задней поверхности» канавки.

Углубления 22 и 2 4 могут быть выполнены любым желаемым способом, например, быть многоугольной формы (например, прямоугольной или треугольной формы), или круглой (или эллиптической) формы, или в виде ожидаемой их комбинации. Углубления 22 и 24 можно выполнять с помощью различных процессов удаления материала, например шлифованием или лазерной резкой. Следует понимать, что многоугольная форма не обязательно должна характеризоваться острыми вершинами, но вместо этого граница углубления может быть выполнена в виде кривой на стыке сторон.

Все углубления в ряду могут быть расположены на одинаковом расстоянии и иметь одинаковую общую наружную двухмерную форму (или абрис). В альтернативном варианте осуществления расстояние между соседними углублениями может варьироваться у любой данной пары углублений в одном ряду или между смежными рядами. Например, внутренний размер углубления может постепенно увеличиваться или уменьшаться относительно других углублений в том же ряду. Кроме того, двухмерная форма или абрис разных углублений в одном ряду или в смежных рядах может варьировать. Расположение разных по размеру или разных по конфигурации углублений в настоящем документе будет именоваться «рисунком».

При желании в каждом ряду можно выполнить только одно углубление или ограниченное число углублений. В альтернативном варианте осуществления концевая фреза 10 может быть лишена одного или другого набора углублений 22 или углублений 24.

При введении охлаждающей жидкости в канавки охлаждающая жидкость будет собираться в углублениях 22 и 24 и охлаждать как поверхности канавок, так и стружку. Также она будет служить для смазки стружки и, таким образом, способствовать ее скользящему прохождению внутри канавки до выброса из нее. Как будет более полно понятно из нижеследующего, увеличенное время пребывания охлаждающей жидкости внутри канавки, обеспечиваемое углублениями, поможет существенно увеличить скорость рассеивания тепла.

По существу, нагретая охлаждающая жидкость, на которую передается тепло от срезаемой стружки, выталкивается из выступов под действием центробежной силы при вращении концевой фрезы 10 вокруг своей продольной оси. По существу, время пребывания охлаждающей жидкости в углублении будет, по меньшей мере, в грубом приближении зависеть от скорости вращения инструмента.

По существу, срок службы многих традиционных режущих инструментов может быть в значительной мере ограничен тем, что они часто подвергаются перегреву при операциях механической обработки. Эксперименты показали, что твердая концевая фреза, изготовленная из твердого карбида и выполненная с предварительно размещенными на ней углублениями, в широком смысле предусмотренными в настоящем документе, имела увеличенный срок службы в два и более раза по сравнению с традиционными инструментами, у которых передняя и задняя поверхности канавки не были утоплены.

Далее следует обратиться к Фиг. 2, на которой представлено поперечное сечение концевой фрезы 10 для демонстрации структуры различных углублений. По существу, каждый из четырех канавок 1-4 до образования углублениями можно считать ограниченным непрерывной вогнутой поверхностью 11 канавки. Диаметр 19 твердого сердечника концевой фрезы 10, имеющей диаметр D4, эффективно делит каждую поверхность канавки в единственной точке соприкосновения 5 на две области, которые традиционно именуются: (1) передней поверхностью 13, радиально проходящей от одной периферийной режущей кромки 17 до точки 5; и (2) задней поверхностью 12 канавки, проходящей от пятки 14 другой периферийной режущей кромки 17, которая обращена от направления вращения концевой фрезы 10 и отделяет две соседних канавки друг от друга, до точки 5.

Как видно, в переднюю поверхность 13 утоплено углубление 22 передней поверхности. Углубление 22 передней поверхности располагается достаточно близко от периферийной режущей кромки 17, чтобы влиять на охлаждение, т.е. рассеивать тепло, возникающее вследствие трения при резании. В заднюю поверхность 12 канавки утоплено углубление 24 задней поверхности канавки, которое само располагается достаточно близко от области задней поверхности канавки, которая может быть подвержена нагреву в результате фрикционного контакта между стружкой и задней поверхностью канавки в ходе отведения стружки из канавки. Углубления 22 и 24 имеют максимальную глубину Р в диапазоне 50-3000 микрон и предпочтительно более 2% диаметра инструмента, например, более 8% диаметра инструмента.

Примеры максимальных глубин варьируют от около 0,05 мм до 1,1 мм или от 0,2 до 1,4 мм. Максимальная глубина при диаметре инструмента 16 мм может составлять 0,07 мм, 0,24 мм, 0,34 мм, 0,46 мм, 0,48 мм, 0,65 мм или 0,86 мм. Максимальная глубина при диаметре инструмента 2 5 мм может составлять 0,11 мм, 0,2 7 мм, 0,41 мм, 0,64 мм или 1,03 мм.

Из Фиг. 2 следует понимать, что в качестве иллюстративного и не имеющего ограничительного характера примера углубление 22/24 может иметь форму впадины при взгляде на поперечное сечение. Хотя это предлагается исключительно в качестве примера, было обнаружено, что такая форма в виде впадины может быть особенно благоприятной для осуществления различных функций углублений 22/24, описанных в широком смысле в настоящем документе (например, обеспечение удерживания охлаждающей жидкости, уменьшение удерживания стружки, проходящей по поверхности канавок и т.п.).

Передняя поверхность 13 лишена непрерывности из-за присутствия углублений 22 передней поверхности. Радиальный размер непрерывной и не имеющей разрывов части передней поверхности 13 на поперечном разрезе через углубление 22 является существенно меньшим, чем у традиционной передней поверхности. Расстояние L1 от углубления 22 передней поверхности до периферийной режущей кромки 17 (в целях эффективного охлаждения), по существу равное радиальному размеру непрерывного ребра передней поверхности, составляет не менее 0,05 мм и может доходить до 0,5 мм, например 0,3 мм.

Как показано на Фиг. 3, радиальный размер L1 непрерывного участка передней поверхности 13, смежного с периферийной режущей кромкой, можно преимущественно выбрать таким образом, чтобы пересечение 39 между передней поверхностью 13 и углублением 22 поверхности канавки совпадало с вторичной зоной 29 резания.

По существу, следует отметить, что существует общепринятая и признанная модель для описания процесса формирования стружки, в которой стружка образуется в двух зонах; эти зоны обычно называют «первичной зоной резания» и «вторичной зоной резания». Первичная зона резания представляет собой зону, проходящую от режущей кромки до участка поверхности обрабатываемой детали, в котором деталь режется с образованием стружки; здесь обрабатываемая деталь подвергается пластической деформации и, таким образом, генерируется тепло из-за рассеивания энергии пластической деформации. Формирование стружки, таким образом, начинается в первичной зоне резания, заканчивается во вторичной зоне резания, и затем стружка идет вдоль одной или нескольких поверхностей канавок. Соответственно, тепло генерируется во вторичной зоне резания на поверхности контакта инструмента со стружкой из-за деформаций в несрезанном материале (например, в результате комбинации сдвига и трения на передней поверхности), и это тепло, в основном, поглощается одной или более поверхностями канавки. Вторичная зона резания по существу характеризуется двумя областями: (1) областью прилипания вблизи режущей кромки, где стружка стремится прилипнуть к передней поверхности, и (2) областью скольжения, которая расположена на большем расстоянии от режущей кромки, чем область прилипания.

По существу, вторичная зона резания 29 в действительности связана с большим уровнем накопления тепла у передней поверхности 13 и вследствие прохождения формирующейся стружки вдоль нее к задней поверхности 12 канавки (из-за преобразования энергии трения в тепло). Однако в соответствии с вариантами осуществления изобретения преимуществом является то, что рост температуры во вторичной зоне резания 29 снижается по сравнению с традиционными режущими инструментами. Это происходит, по меньшей мере, частично, в результате того, что передняя поверхность 13 подвергается влиянию сниженной температуры места пересечения 39, которое само охлаждается смежным углублением 22 передней поверхности и захваченной в него охлаждающей жидкостью (или, например, в результате прохождения относительно холодного воздуха).

Ввиду того, что местоположение углубления 22 передней поверхности выбрано так, чтобы оно совпадало с вторичной зоной резания 29 и, в частности, ее радиально внутренним участком, присутствие в области скольжения этой зоны углубления 22 передней поверхности благоприятно способствует снижению трения на границе между инструментом и стружкой путем уменьшения площади контакта стружки с канавкой. Таким образом, когда сформированная стружка проталкивается во внутреннюю часть канавки после прохождения по передней поверхности, трение в месте контакта инструмента со стружкой уменьшается из-за отсутствия материала в углублении и соответствующего отсутствия образования силы трения. Таким образом, также следует понимать, что возможность углубления 22 передней поверхности снижать силу трения также осуществляется даже при отсутствии захваченной внутрь него охлаждающей жидкости.

В соответствии с вариантами осуществления изобретения предприняты меры, гарантирующие, что, несмотря на отсутствие материала на передней поверхности и/или в углублении задней поверхности канавки, образованная стружка не будет попадать во внутреннюю часть углубления и уменьшать возможности углубления по охлаждению (и снижению трения). Для этой цели могут быть предусмотрены ребра 16 и 26, показанные на Фиг. 1 и 4, поддерживающие образованную стружку (при участии передней поверхности 13) в то время, когда она входит, а затем выбрасывается из режущего инструмента вдоль внутренней части канавки. Также можно отметить, что размеры образованной стружки, например ее длина и ширина, могут быть по существу больше соответствующего размера трех или четырех углублений. Следовательно, засорение углублений будет по большей части предотвращаться в результате сочетания небольшого размера углублений (относительно толщины стружки) с поддерживающими стружку ребрами.

Дополнительно, прохождение стружки по внутренней части канавок по существу не происходит перпендикулярно (продольной) оси инструмента, но в итоге происходит в направлении, по существу перпендикулярном периферийной режущей кромке; следовательно, оно по существу идет по спирали канавки (которая сама по существу имеет диапазон 20-55 градусов), и, следовательно, стружка при попадании во внутреннюю часть канавки в итоге поддерживается несколькими ребрами.

Как разъяснялось выше, варианты осуществления изобретения обеспечивают возможность при помощи ребер сохранять структурную целостность поверхности канавки, несмотря на удаление с нее материала при формировании утопленных углублений. С этой целью, и как показано на Фиг. 4, осевой размер Rb-mid ребра 16 между углублениями, измеренный в промежуточном участке границы 28, который по существу, но не обязательно находится очень близко к смежному углублению, имеет минимальное значение 0,001 мм, с целью обеспечения как размерной устойчивости, так и охлаждающей способности каждого углубления 22 передней поверхности и углубления 24 задней поверхности. Максимальное значение осевого размера Rb-mid может составлять (например) до 0,5-1,0 мм. Осевой размер Rb-end ребра 16 между углублениями, измеренный у концевой части границы 28, соответствующей соединению двух границ, проходящих в разных направлениях, и который по существу превышает размер Rb-mid, имеет минимальное значение 0,1 мм и максимальное значение (например) 1 мм, или (например) варьирует от 0,2 мм до 25% диаметра D инструмента. Минимальный радиальный размер междурядного ребра 26 может быть равным осевым размерам Rb-mid и Rb-end, измеренным в промежуточном и концевом участках границы соответственно. Эти размеры ребер по существу, но не обязательно, измеряют в соответствующем участке границы 28 смежного углубления.

Для обеспечения достаточной охлаждающей способности углубления осевой внутренний размер L2 углубления составляет до 75% от осевой длины периферийной режущей кромки 17 (Фиг. 1) и может варьировать от 0,3 мм до 100% диаметра D инструмента. Также радиальный внутренний размер L3 углубления превышает 0,2 мм, например, лежит в диапазоне от 0,5 мм до 100% радиального размера L4 внутренней части канавки (Фиг. 2), измеренного от периферийной режущей кромки до пятки, и предпочтительно 10-70% радиального размера L4 внутренней части канавки. В альтернативном варианте осуществления радиальный внутренний размер L3 углубления составляет до 40% диаметра D инструмента. Радиальный размер L4 внутренней части канавки зависит от геометрии данного инструмента и равен половине разности между диаметром D инструмента и диаметром D4 сердечника. Углубление установленных размеров, таким образом, способно в достаточной мере захватывать внутри своей внутренней части охлаждающую жидкость.

Другим источником образования тепла, вносящим свой вклад в чрезмерный износ инструмента, является торцовая режущая кромка 38. Следовательно, углубления на передней и задней поверхности канавок также могут служить для охлаждения торцовой режущей кромки 38, будучи расположенными достаточно близко от торцовой режущей кромки 38 для осуществления охлаждения. Близость «для осуществления охлаждения» торцовой режущей кромки 38 может быть обеспечена, когда углубление соприкасается с концевым пазом 42, смежным с торцовой режущей кромкой 38, или, по меньшей мере, расположено в осевом направлении на расстоянии в пределах 150%, например 25%, диаметра D инструмента от концевого паза 42, смежного с торцовой режущей кромкой 38.

В одном варианте осуществления положение каждого углубления может быть точно определено и может совпадать с известными областями существенного образования тепла, специфичными для данного режущего инструмента, с учетом материала режущего инструмента, материала обрабатываемой детали, размеров режущего инструмента, скорости резания, глубины резания и любых других известных или проектируемых параметров. Следовательно, заданный рисунок углублений можно запрограммировать при помощи специализированного программного средства для оптимизации снижающих температуру и трение характеристик режущего инструмента. После изготовления первого заданного числа режущих инструментов с первым рисунком для использования, например, при получении желаемого продукта конфигурацию программного средства можно быстро изменить и настроить станок на получение второго заданного числа режущих инструментов со вторым рисунком. Таким образом, рисунок углублений режущего инструмента можно настраивать в соответствии с требованиями заказчика или производителя.

На Фиг. 5-13 представлены девять различных рисунков углублений соответственно.

На Фиг. 5 ряд углублений передней поверхности и ряд углублений задней поверхности канавки образуют рисунок 50. На Фиг. 6 три ряда углублений, утопленных в поверхность канавки, образуют рисунок 55. На Фиг. 7 один ряд углублений передней поверхности образует рисунок 60. На Фиг. 8 три ряда углублений, расположенных на расстоянии от пятки, образуют рисунок 65. На Фиг. 9 четыре ряда углублений образуют рисунок 70. На Фиг. 10 три ряда углублений, включая один ряд, имеющий удлиненное углубление, образуют рисунок 75. На Фиг. 11 два ряда углублений, расположенных на расстоянии от пятки, включая один ряд удлиненных углублений, образуют рисунок 80. На Фиг. 12 два ряда углублений, расположенных на расстоянии от пятки, образуют рисунок 90. На Фиг. 13 четыре ряда углублений образуют рисунок 95.

Следующие не имеющие ограничительного характера экспериментальные примеры демонстрируют типичное увеличение срока службы инструмента, которое можно ожидать благодаря влиянию углублений, в широком смысле предусмотренных и описанных в настоящем документе.

Пример 1

Концевую фрезу диаметром 12 мм использовали для резания детали из нержавеющей стали с высокой прочностью на разрыв, с осевой глубиной разреза в поверхности детали 12 мм, шириной разреза 6 мм, при скорости резания 80 м/мин в момент, когда режущая кромка концевой фрезы входит в контакт с поверхностью детали, и скоростью подачи для движения детали в направлении концевой фрезы 0,05 мм/мин на зубец. Хотя традиционная концевая фреза, имеющая гладкие и совершенно лишенные углублений канавки, имеет срок службы инструмента 23 минуты, после чего начинает испытывать определенную степень износа, служащую показателем выхода инструмента из строя, концевая фреза, предусмотренная в широком смысле в настоящем документе и выполненная в данном случае с тремя углублениями в ряду, имеет срок службы 92 минуты до проявления тех же признаков износа после резания деталей того же типа.

Пример 2

Концевую фрезу, имеющую диаметр 12 мм, использовали для бокового фрезерования детали из нержавеющей стали с высокой прочностью на разрыв, с осевой глубиной разреза в поверхности детали 12 мм, шириной разреза 6 мм, при скорости резания 80 м/мин и скорости подачи 0,05 мм/мин на зубец. Хотя традиционная концевая фреза, имеющая гладкие и совершенно лишенные углублений канавки, стала испытывать чрезмерное раскрашивание после прохождения накопленного линейного расстояния 9,8 м при резании детали, концевая фреза, предусмотренная в широком смысле в настоящем документе и выполненная с углублениями, не испытывала повреждения периферических или торцовых режущих кромок после резания детали того же типа на то же самое накопленное линейное расстояние.

В качестве краткого повторения, из вышеизложенного следует понимать, что, по меньшей мере, в одном варианте осуществления настоящего изобретения предлагается режущий инструмент с канавками, используемый для операций периферийного резания, каковой инструмент содержит множество канавок. Каждая канавка может иметь поверхность канавки, которая радиально проходит от передней поверхности, смежной с соответствующей периферийной режущей кромкой, и может быть выполнен с, по меньшей мере, одним углублением для обеспечения охлаждения. Это, по меньшей мере, одно углубление может быть утоплено в поверхность канавки, в результате чего передняя поверхность прерывается для обеспечения уменьшения площади контакта стружки с канавкой.

Дополнительно в, по меньшей мере, одном варианте осуществления настоящего изобретения предусматривается, по меньшей мере, одно углубление поверхности канавки, которое полностью окружено одним или более неутопленными ребрами, образующими границы внутренней части, внутри которых может быть захвачена охлаждающая жидкость, и которое образует достаточное пространство так, чтобы осевая длина внутренней части углубления составляла до 75% осевой длины периферийной режущей кромки, а радиальная длина внутренней части углубления составляла более 0,2 мм и до 40% диаметра режущего инструмента. Более того, это, по меньшей мере, одно углубление может быть отделено от периферийной режущей кромки ребром передней поверхности, имеющим размер не менее 0,05 мм.

Дополнительно, по меньшей мере, один вариант осуществления настоящего изобретения предусматривает, чтобы каждое углубление передней поверхности имело максимальную глубину в диапазоне 50-3000 мкм.

В одном аспекте в, по меньшей мере, одном варианте осуществления изобретения предлагается пересечение между передней поверхностью и углублением передней поверхности, совпадающее с вторичной зоной резания в месте контакта инструмента и стружки, в котором образуется стружка обрабатываемой детали, максимально снижающее нагрев и трение. Пересечение между передней поверхностью и углублением передней поверхности может быть расположено от периферийной режущей кромки на расстоянии не более 0,3 мм.

Кроме того, в, по меньшей мере, одном варианте осуществления изобретения предлагается режущий инструмент с канавкой, содержащий множество канавок, каждый из которых имеет поверхность канавки и выполнен с, по меньшей мере, одним углублением, выполненным с возможностью обеспечения охлаждения и утопленным в поверхность канавки. Это, по меньшей мере, одно углубление может иметь внутреннюю часть углубления, которая: имеет два разных размера внутренней части углубления за исключением глубины внутренней части, составляющие, по меньшей мере, 0,3 мм, внутрь которой может захватываться охлаждающая жидкость и которая расположена достаточно близко от, по меньшей мере, одной из режущих кромок, чтобы влиять на охлаждение.

В одном аспекте, по меньшей мере, один вариант осуществления изобретения предусматривает углубление, размещенное достаточно близко к торцовой режущей кромке, чтобы влиять на охлаждение, расположенное в осевом направлении на расстоянии в пределах 150% диаметра инструмента от концевого паза (который сам расположен смежно с торцовой режущей кромкой).

Более того, по меньшей мере, один вариант осуществления настоящего изобретения относится к способу максимального увеличения рассеяния тепла в ходе операции удаления материала, выполняемой режущим инструментом с канавками. Такой способ может включать в себя формирование, по меньшей мере, одного углубления, способствующего охлаждению, утопленного в поверхность канавки режущего инструмента в соответствующей области поверхности канавки, которая, как ожидается, подвержена трению в ходе операции удаления материала, обусловленному одним или более из следующего: заданной скоростью резания инструментом, заданной скоростью подачи обрабатываемой детали, типом материала режущего инструмента, типом материала обрабатываемой детали и числом канавок режущего инструмента. По существу, такое, по меньшей мере, одно углубление может быть полностью окружено одним или более неутопленными ребрами с образованием внутренней части углубления, имеющей два разных размера, параллельных поверхности канавки, величиной, по меньшей мере, 0,3 мм, внутрь которой может захватываться охлаждающая жидкость. Станок может функционировать таким образом, чтобы режущий инструмент был закреплен на нем при заданной скорости резания инструментом и заданной скорости подачи обрабатываемой детали, в результате чего инициируется операция удаления материала применительно к обрабатываемой детали. Стружку, формирующуюся в ходе операции удаления материала, можно заставить двигаться вдоль поверхности канавки и через каждое из, по меньшей мере, одного углубления при поддержке одним или более ребрами, примыкающими к каждому из, по меньшей мере, одного углубления, вплоть до выброса из данной канавки, что облегчает увеличение рассеивания тепла в результате уменьшения площади контакта стружки с канавкой.

В одном аспекте, по меньшей мере, одного варианта осуществления изобретения формируют специализированный рисунок углублений, предпочтительно в сочетании с программным средством, с тем, чтобы углубления были утоплены в поверхность канавки и совпадали с соответствующими областями, подверженными трению.

Хотя некоторые варианты осуществления изобретения были описаны с применением иллюстраций, очевидно, что изобретение можно осуществлять с множеством модификаций, вариаций и адаптаций и с применением многочисленных эквивалентов или альтернативных решений, известных специалистам в данной области, без выхода за рамки объема, определяемого формулой изобретения.

Режущий инструмент имеет множество периферийных режущих кромок и множество канавок, расположенных между ними, причем каждая канавка имеет по меньшей мере одну поверхность, по меньшей мере одно утопленное в ней углубление. Каждое из углублений имеет внутреннюю часть, выполненную с возможностью захвата охлаждающей жидкости в процессе работы режущего инструмента. По меньшей мере, одно из углублений имеет такие размер и расположение, которые улучшают рассеивание тепла от по меньшей мере одной из периферийных режущих кромок, за счет чего достигается повышение стойкости режущего инструмента. 15 з.п. ф-лы, 13 ил.

1. Режущий инструмент, содержащий:

множество периферийных режущих кромок, проходящих в осевом направлении вдоль радиально наружного участка режущего инструмента, и канавку, расположенную между двумя смежными периферийными режущими кромками, при этом канавка включает поверхность канавки, содержащую переднюю поверхность, проходящую в радиальном направлении внутрь от каждой из множества периферийных режущих кромок к точке соприкосновения, и заднюю поверхность, проходящую от точки соприкосновения к пятке смежной периферийной режущей кромки,

первый единственный ряд углублений, утопленных в переднюю поверхность поверхности канавки и проходящих в осевом направлении режущего инструмента, причем каждое углубление первого единственного ряда углублений образовано глубиной, Р, осевым внутренним размером, L2, и радиальным внутренним размером, L3, при этом первый единственный ряд углублений имеет первую конфигурацию, и

второй единственный ряд углублений, утопленных в заднюю поверхность поверхности канавки и проходящих в осевом направлении режущего инструмента, причем каждое углубление второго единственного ряда углублений образовано глубиной, Р, осевым внутренним размером, L2, и радиальным внутренним размером, L3, при этом второй единственный ряд углублений имеет вторую конфигурацию, отличающуюся от первой конфигурации,

причем каждое углубление первого единственного ряда углублений имеет самый передний в осевом направлении конец и самый задний в осевом направлении конец, при этом самый передний в осевом направлении конец выполнен радиально внутренним относительно самого заднего в осевом направлении конца, а самый передний в осевом направлении конец одного углубления первого единственного ряда углублений перекрывает самый задний в осевом направлении конец смежного углубления первого единственного ряда углублений, и

причем каждое углубление второго единственного ряда углублений имеет самый передний в осевом направлении конец и самый задний в осевом направлении конец, при этом самый передний в осевом направлении конец выполнен радиально наружным относительно самого заднего в осевом направлении конца, а самый передний в осевом направлении конец одного углубления второго единственного ряда углублений перекрывает самый задний в осевом направлении конец смежного углубления второго единственного ряда углублений.

2. Режущий инструмент по п. 1, в котором радиальный размер, L1, выбран так, что пересечение между передней поверхностью и каждым углублением первого единственного ряда углублений, утопленных в переднюю поверхность, расположено во вторичной зоне резания.

3. Режущий инструмент по п. 2, в котором радиальный размер, L1, больше 0,05 мм и меньше 0,50 мм.

4. Режущий инструмент по п. 1, в котором осевой внутренний размер, L2, выбран из диапазона от 0,3 мм до 100% диаметра D режущего инструмента.

5. Режущий инструмент по п. 1, в котором радиальный внутренний размер, L3, больше 0,2 мм.

6. Режущий инструмент по п. 1, в котором радиальный внутренний размер, L3, составляет до 40% диаметра D режущего инструмента.

7. Режущий инструмент по п. 1, в котором глубина, Р, выбрана из диапазона от 50 до 3000 мкм.

8. Режущий инструмент по п. 1, в котором глубина, Р, больше 2% диаметра D режущего инструмента.

9. Режущий инструмент по п. 1, в котором каждое углубление первого единственного ряда углублений, утопленных в переднюю поверхность, по меньшей мере частично окружено одним или более ребрами.

10. Режущий инструмент по п. 9, в котором одно или более ребер имеют осевой размер, Rb-mid, равный или больший 0,001 мм и меньший или равный 1,0 мм.

11. Режущий инструмент по п. 1, в котором каждое углубление второго единственного ряда углублений, утопленных в заднюю поверхность канавки, по меньшей мере частично окружено одним или более ребрами.

12. Режущий инструмент по п. 11, в котором одно или более ребер имеют осевой размер, Rb-mid, равный или больший 0,001 мм и меньший или равный 1,0 мм.

13. Режущий инструмент по п. 1, в котором первый единственный ряд углублений и второй единственный ряд углублений занимают 50-80% поверхности канавки.

14. Режущий инструмент по п. 1, дополнительно содержащий торцовую режущую кромку и концевой паз, смежный с торцовой режущей кромкой, при этом углубление первого единственного ряда углублений, утопленных в переднюю поверхность, расположено в осевом направлении на расстоянии, которое меньше 150% диаметра D режущего инструмента от концевого паза.

15. Режущий инструмент по п. 1, дополнительно содержащий торцовую режущую кромку и концевой паз, смежный с торцовой режущей кромкой, при этом углубление второго единственного ряда углублений, утопленных в заднюю поверхность канавки, расположено в осевом направлении на расстоянии, которое меньше 150% диаметра D режущего инструмента от концевого паза.

16. Режущий инструмент по п. 1, в котором режущий инструмент выполнен в виде концевой фрезы.

| US 9144845 A1, 29.09.2015 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| Режущий инстумент | 1984 |

|

SU1227354A1 |

| СПОСОБ ЛЕЗВИЙНОЙ ОБРАБОТКИ | 2004 |

|

RU2261781C1 |

| CN 103111819 A, 22.05.2013 | |||

| CN 203401128 U, 22.01.2014. | |||

Авторы

Даты

2021-03-02—Публикация

2017-06-14—Подача