1

Изобретение относится к устройствам для тепловой обработки порошкообразных материалов и может быть ис пользовано в цементной,химической и др. отраслях промышленности. 5

Известно устройство для термической обработки сыпучего материала, со. держащее шахты, в нижней части которых встроены камеры сгорания 1.

Недостатками этого устройства яв.- 10 ляются плохой контакт материала с горячими газами, значительная, рециркуляция материала в шахте и, как следствие, недостаточная степень термообработки сыпучих материалов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для тепловой обработки порошкообразных материалов, содержащее вращаюшуюся 20 печь, соединенную с ней лоткообразной головкой шахту, снабженную топочными камерами с фурмами, циклоны, газоходы и течки 2.

Недостатком этого устройства яв- 25 ляется невысокая степень тепловой обработки материала из-за значительной рециркуляции материала в шахте и неравномерного .нагрева материала вследствие центробе.жного прижатия ЗО

его потоками горячего газа, выходящего из фурм, к стенкам шахты.

Цель изобретения - повышение производительности и степени тепловой обработки материала.

Указанная цель достигается тем, что устройство для тепловой обработки порошкообразного материала, со.держащее вращающуюся печь, соединенную с ней лоткообразной головкой шахту, патрубок для ввЬда теплоносителя циклоны, газоходы и течки, снабжено .кольцевой камерой с закрепленным на ней тангенциально патрубком для подачи теплоносителя, расположенной между лоткообразной головкой и шахтой, причем канал лоткообразной головки выполнен по винтовой линии, а шахта в нижней части имеет конусный участок.

Канал лоткообразной головки выполнен по винтовой линии с направлением, противоположным направлению вращения печи, чем достигается подача материала из теплообменника на слой материала в печи.

Длина пути по винтовой линии больше в 1,5-2 раза, чем у прямолинейного. лотка; этим достигается больший разгон частиц материала при скольжении

й6 поверхности лотка и более далекое забрасывание его на входе во вращаю, щуюся печь, что уменьшает количество просыпи в зазор между неподвижной ка. мерой и корпусом вращающейся печи.,

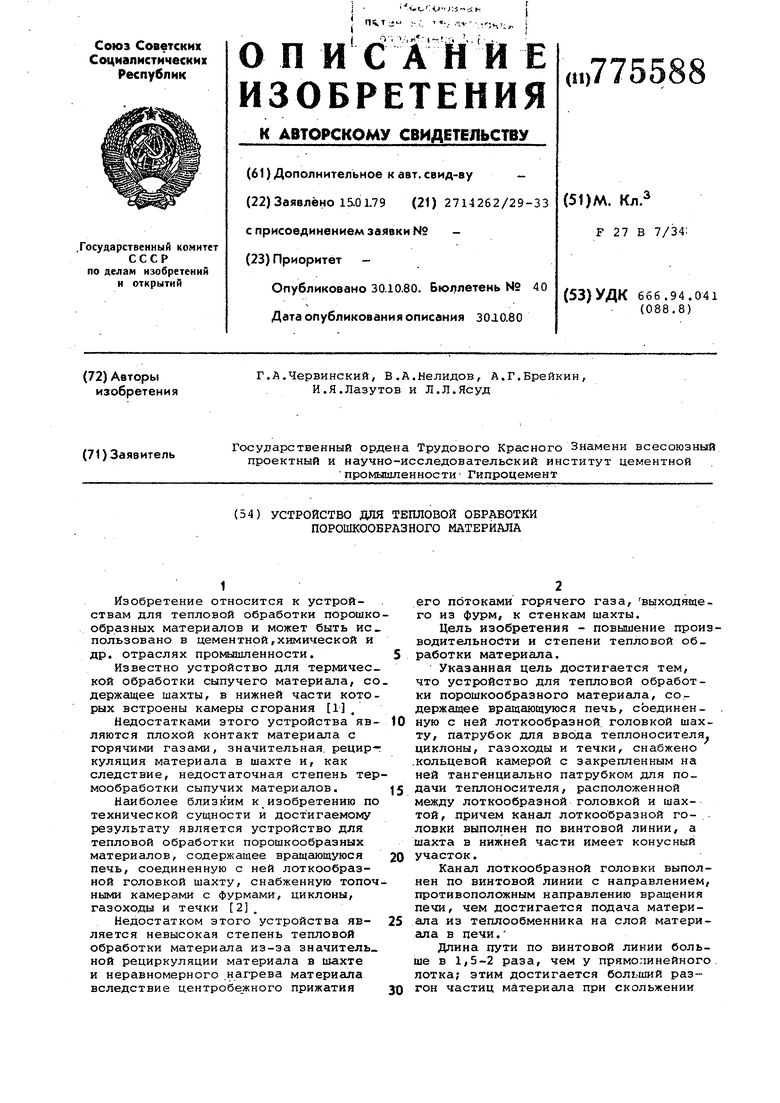

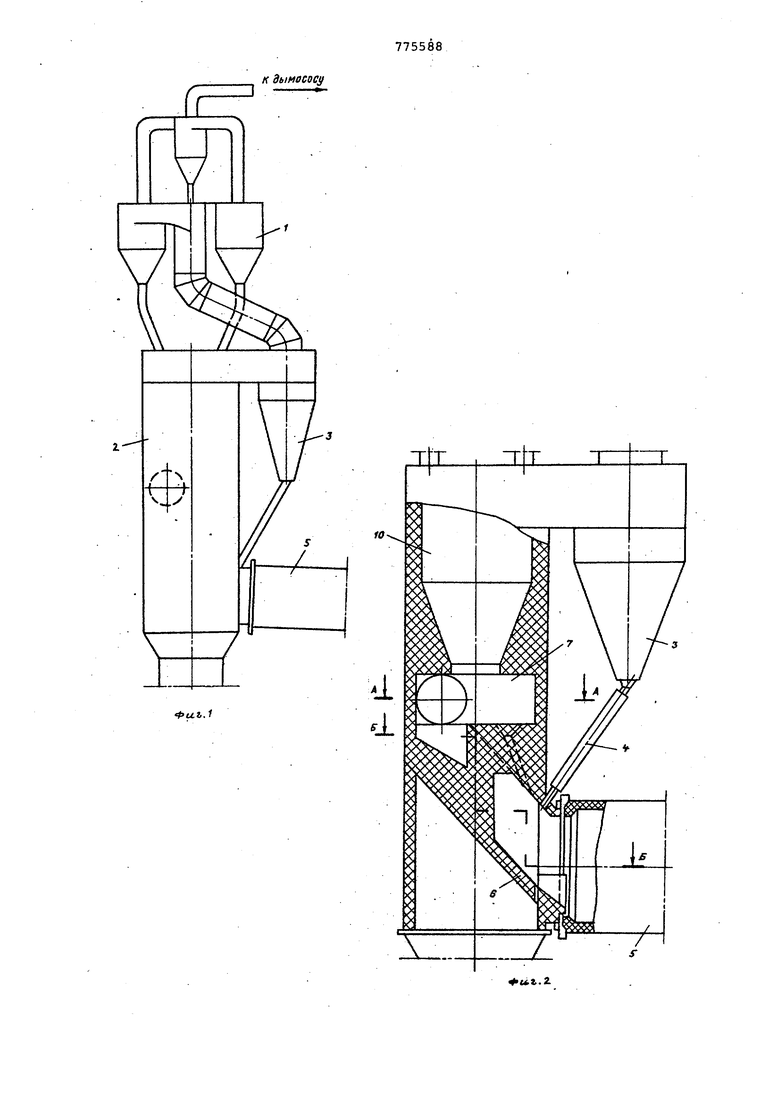

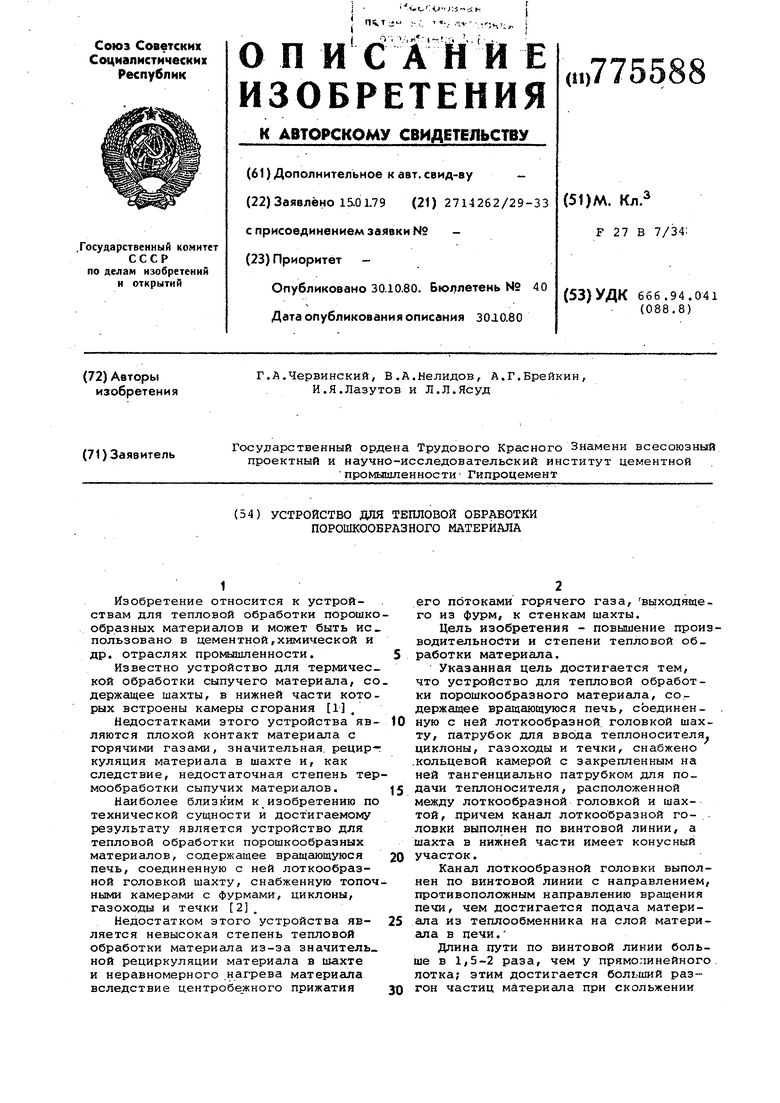

На фиг. 1 изображено теплообменное устройство, общий вид; на фиг. 2 шахта теплообменного устройства,кольцевая камера и лоткообразная головка , продольный разрез; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез на фиг. 2 .

Устройство состоит из верхней сту пени1 теплообмена, содержащей циклоны,- газоходы и течки, и нижней ступени 2 теплообмена, циклона 3, улавлива. ющего термообработанный материал, тёчки 4 и вращающейся печи 5.

Нижняя ступень 2 теплообмена выполнена из огнеупор ного керамического кирпича и включает-в себя лоткообразную голбвку ,6,которая по винтовой линии подн.имается вверх и заканчивается кольцевой камерой 7, на которой расположён патрубок 8. для ввода теплоносителя.Для удаления порошкообразного материал а, оседающего на нижней поверхности кольцевой камеры 7, имеются течки 9.

Устройство работает следующим об

разрм.i

Порошкообразный материал поступает в верхнюю ступень 1 теплообмена, последовательно улавливается циклоном 3 и по течкам вводится в верхнюю часть шахты 10. Горячий газ, поступающий из вращающейся печи 5, по винтообразному каналу тангенциально вводится в нижнюю часть кольцевой камеры 7, где смешивается с горячими газами, поступающими через патрубок В от дополнительного источника сжигания топлива.

Оба потока горячего газа имеют одинаковое направление вращения в кольцевой камере и по центру нижней части шахты 10.

Порошкообразный материал, поступив ший из верхней ступени 1 теплообмена с температурой 300 - 400°С, в шахте 10 нагревается встречными потоками горячего газа до температуры 900 j., что способствует высокой степени декарбонизации кабонатов сырьевого материала ( до 90 - 95%).

Из шахты 10 термообработанный материал поступает в циклон 3, с помощью д которого высаживается и направляется во вращающуюся печь 5 по течке 4.9

Наличие интенсивного вращательного движения на входе горячих газов в ко. нусную часть шахты создает условия

хорошего контакта частиц материала с 5 горячими газами.

Просыпавшийся в кольцевую камеру порошкообразный материал в случае залегания на нижней поверхности кольцевой камеры может быть удален с помощью течек 9, соединенных с зоной ввода материсша во вращающуюся печь. Формула изобретения

1.Устройство для тепловой обработки порошкообразного материала, содержащее вращающуюся печь, соединенную с ней лоткообразной головкой шахту, патрубок для ввода теплоносителя, циклоны, газоходы и течки, о т л и ч аю щ е е с я тем, что, с целью повышеп ния производительности и степени тепловой обработки материала, оно снаб- . жено кольцевой камерой с закрепленным на ней танг енциально патрубком для подачи теплоносителя, расположенной j между лоткообразной головкой и шахтой.

2.Устройство по п. 1, отличающееся тем, что канал лоткообразной головки выполнен по винто-; 1вой линии.

3.Устройство по п. 1, о т л и0 чающееся тем, что шахта в нижней части имеет конусный участок.

Источники информации, принятые во внимание при зкспертизе

1.Авторское свидетельство СССР 5 533807, кл. F 27 В 7/34, 197-5.

2.Авторское свидетельство СССР 578543, кл. F 27 В 7/34, 1975. к дымососу А

и.г.3. ...

Фиь.З

е-Б

Фи,г.Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки порошкообразного материала | 1977 |

|

SU699307A1 |

| Устройство для тепловой обработки порошкообразного материала | 1980 |

|

SU903679A1 |

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU775587A1 |

| Способ тепловой обработки порошкообразного материала и установка для его осуществления | 1984 |

|

SU1174713A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1987 |

|

SU1522012A1 |

| Устройство для тепловой обработки тонкодисперсной сырьевой смеси | 1977 |

|

SU652426A2 |

| Устройство для тепловой обработки | 1973 |

|

SU483561A1 |

| Способ получения цементного клинкера и устройство для получения цементного клинкера | 1979 |

|

SU887899A1 |

Авторы

Даты

1980-10-30—Публикация

1979-01-15—Подача