(Л

ФЧ

ел

to

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035382A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU987343A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1986 |

|

SU1325277A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1976 |

|

SU617665A1 |

| Устройство для тепловой обработки порошкообразного материала | 1977 |

|

SU699307A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1981 |

|

SU976264A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035387A1 |

| Устройство для тепловой обработки порошкового материала | 1990 |

|

SU1792509A3 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Устройство для предварительной термообработки дисперсного материала | 1985 |

|

SU1239498A1 |

Изобретение относится к устройствам для тепловой обработки тонкодисперсных порошкообразных материалов в потоке горячих газов и может быть использовано в промышленности строительных материалов, химической и других отраслях народного хозяйства. Цель изобретения - интенсификация теплообмена и повышение теплового КПД за счет равномерного распределения материала по сечению шахты. Устройство содержит шахту 2, соединенный с ней газоходами 7 циклон-осадитель 6 с течкой 5, расположенной по оси шахты 2, и распределитель 4 материала в виде шара, обращенного выпуклой поверхностью в сторону течки 5. Крепление распределителя 4 выполнено в точках пересечения продолжения криволинейной поверхности части шара с расположенной перпендикулярно оси шахты его диаметральной плоскостью. 2 з.п. ф-лы, 2 ил.

J г

ts9

V

в

ного распределения материала по сечению шахты. Устройство содержит шахту 2, соединенный с ней газоходами 7 циклон-осадитель 6 с течкой 5, расположенной по оси шахты 2, и распределитель материала в виде шара, обращенного выпуклой поверхностью в

Изобретение относится к устройствам для тепловой обработки тонкодисперсных порошкообразных материалов в потоке горячих газов и может быть использовано в промышленности строительных материалов, в частности при получении цементного клинкера по сухому способу производства,химической и других отраслях народного хозяйства.

Цель изобретения - интенсификация теплообмена и повышение теплового КПД за счет равномерного распределения материала по сечению шахты.

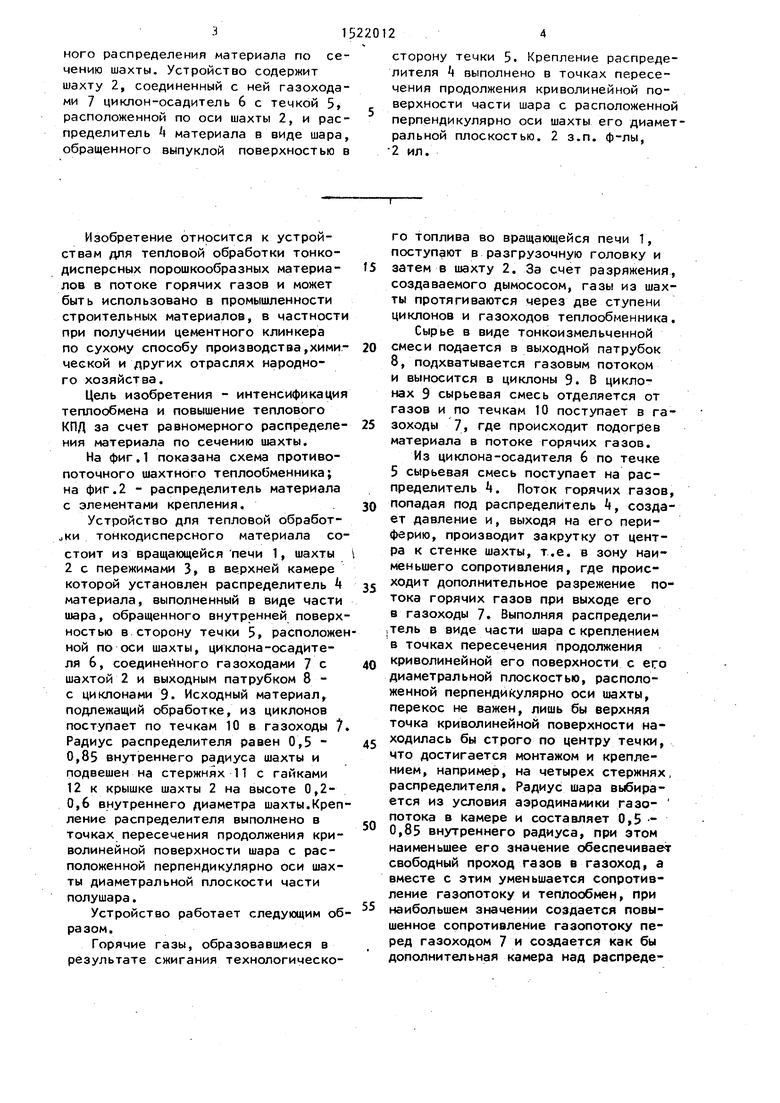

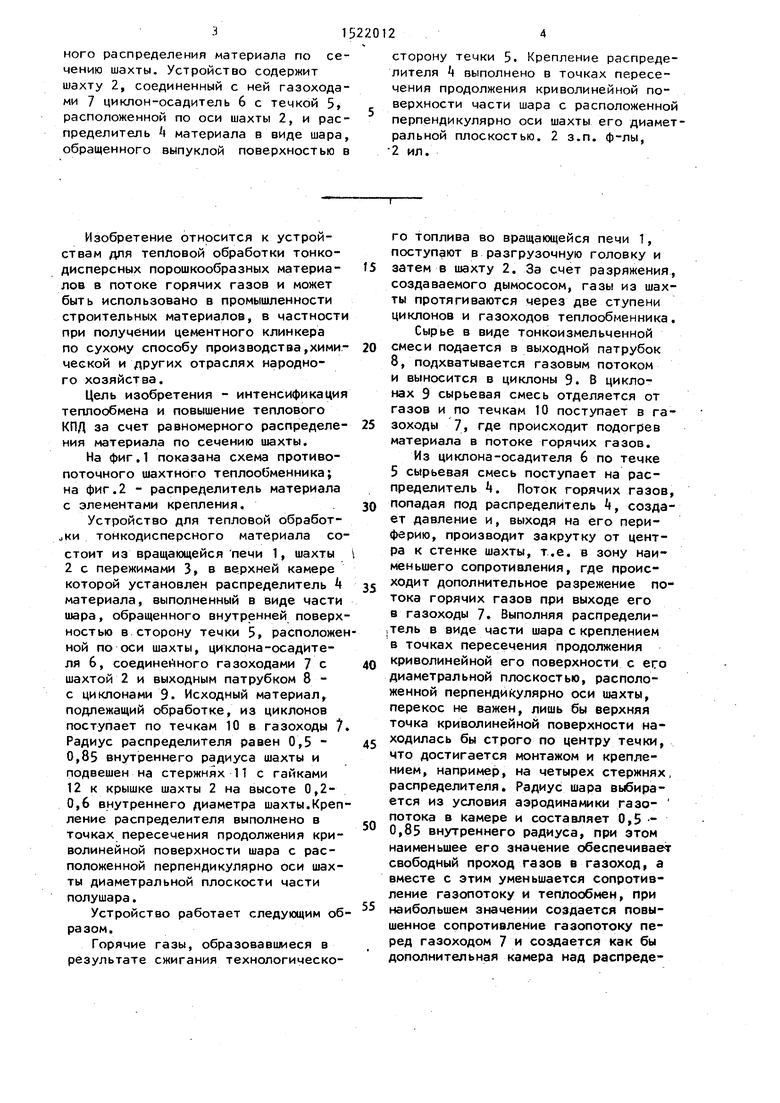

На фиг.1 показана схема противо- поточного шахтного теплообменника; на фиг.2 - распределитель материала с элементами крепления.

Устройство для тепловой обработ- ки тонкодисперсного материала состоит из вращающейся печи 1, шахты 2 с пережимами 3, в верхней камере которой установлен распределитель материала, выполненный в виде части шара, обращенного внутренней поверхностью в сторону течки 5, расположенной по оси шахты, циклона-осадите- ля 6, соединейного газоходами 7 с шахтой 2 и выходным патрубком 8 - с циклонами 9. Исходный материал подлежащий обработке, из циклонов поступает по течкам 10 в газоходы 7. Радиус распределителя равен 0,5 - 0,85 внутреннего радиуса шахты и подвешен на стержнях 11 с гайками 12 к крышке шахты 2 на высоте 0,2- 0,6 внутреннего диаметра шахты.Крепление распределителя выполнено в точках пересечения продолжения криволинейной поверхности шара с расположенной перпендикулярно оси шахты диаметральной плоскости части полушара.

Устройство работает следующим образом.

Горячие газы, образовавшиеся в результате сжигания технологическосторону течки 5. Крепление распределителя 4 выполнено в точках пересечения продолжения криволинейной поверхности части шара с расположенной перпендикулярно оси шахты его диаметральной плоскостью. 2 з.п. ф-лы, 2 ил.

го топлива во вращающейся печи 1, поступают в разгрузочную головку и

затем в шахту 2. За счет разряжения, создаваемого дымососом, газы из шахты протягиваются через две ступени циклонов и газоходов теплообменника. Сырье в виде тонкоизмельченной

смеси подается в выходной патрубок 8, подхватывается газовым потоком и выносится в циклоны 9. В циклонах 9 сырьевая смесь отделяется от газов и по течкам 10 поступает в газоходы 7, где происходит подогрев материала в потоке горячих газов.

Из циклона-осадителя 6 по течке 5 сырьевая смесь поступает на распределитель Л. Поток горячих газов,

попадая под распределитель , создает давление и, выходя на его периферию, производит закрутку от центра к стенке шахты, т.е. в зону наименьшего сопротиапения, где происходит дополнительное разрежение потока горячих газов при выходе его в газоходы 7. Выполняя распредели- ,тель в виде части шара с креплением в точках пересечения продолжения

криволинейной его поверхности с его диаметральной плоскостью, расположенной перпендикулярно оси шахты, перекос не важен, лишь бы верхняя точка криволинейной поверхности находилась бы строго по центру темки, что достигается монтажом и креплением, например, на четырех стержнях, распределителя. Радиус шара выбирается из условия аэродинамики газо- потока в камере и составляет 0,5 - 0,85 внутреннего радиуса, при этом наименьшее его значение обеспечивает свободный проход газов в газоход, а вместе с этим уменьшается сопротивление газопотоку и теплообмен, при

наибольшем значении создается повышенное сопротивление газопотоку перед газоходом 7 и создается как бы дополнительная камера над распреде

515220

лителем и тем самым увеличивается I теплообмен между гаЗом и тонкодиспер- сным материалом сразу в первой камере шахты. Высота установки распределителя регулируется и составляет 0,2-0,6 внутреннего диаметра шахты. Это соот-. ношение выбрано так же, как и его диаметр из условия газопотока.

I10

Применение предлагаемого устройства позволит повысить тепловой КПД теплообменника в целом за счет равномерного распределения материала по шахте и дополнительной рециркуля- 15 ции газов в зоне установки распре- ; делителя.

Формула изобретения

10

15

0

5

126

тель материала в виде обтекаемого тела вращения, обращенного выпуклой поверхностью в сторону течки, отличающееся тем, что, с целью интенсификации теплообмена и повышения теплового КПД за счет

равномерного распределения материала по сечению шахты, распределитель выполнен в виде части шара, а его крепление осуществлено в точках пересечения продолжения его криволинейной поверхности, расположенной перпендикулярно оси шахты его диаметральной плоскостью.

Авторы

Даты

1989-11-15—Публикация

1987-08-05—Подача