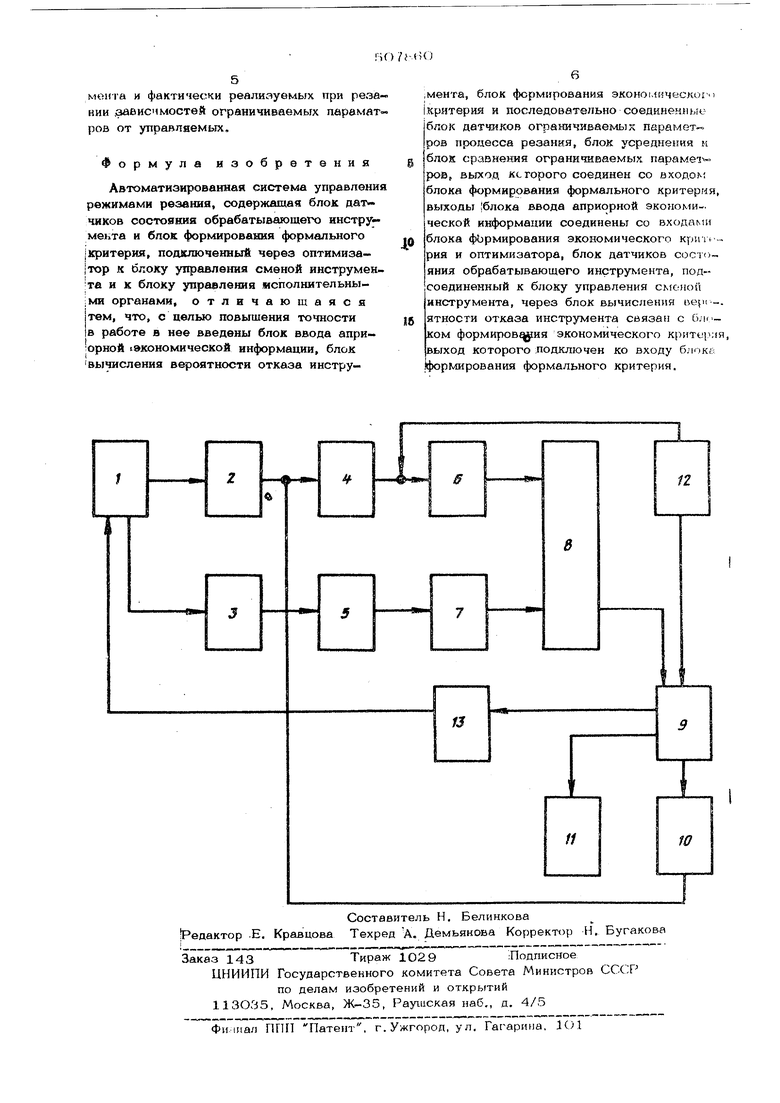

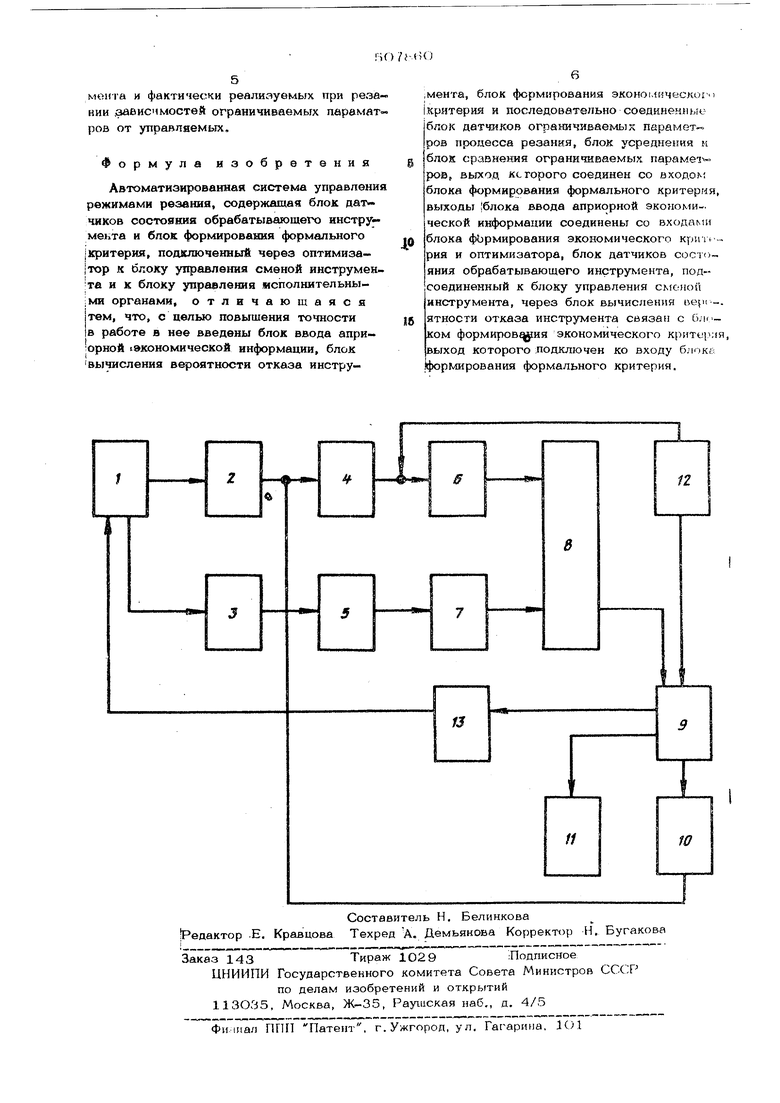

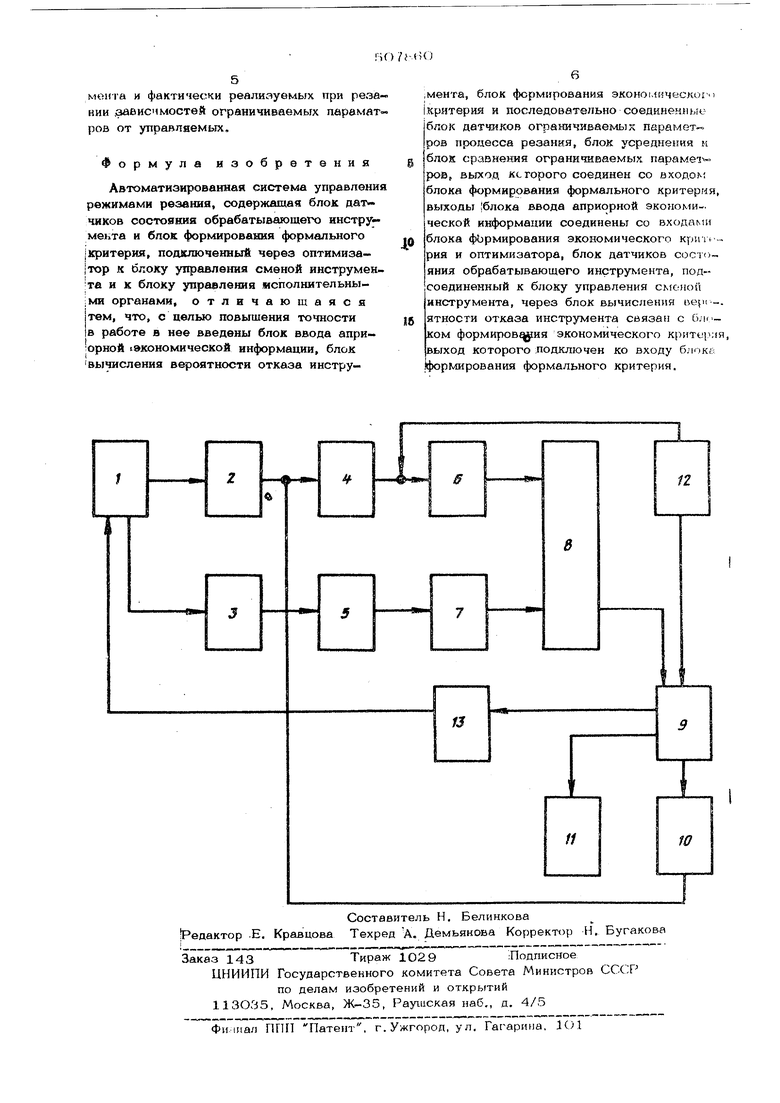

(54) АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ РЕЖИМАМИ РЕЗАНИЯ герия, блок сравнения 7, блок 8 4ормирования формального критерия, оптимизатор 9, блок Ю укравления сменой инструмен- та, устройство 11, сигнализирующее о до гижении оптималоного режима резания, блок 12 ввода априорной и аформации и бл 13 управления исполнительныкш органами В начале работы на станке 1 устанавливают режимы резания, рассчитанные, например, на основе справочных данных или производственного опыта. Блок 2 дат чнков состояния обрабатывающего инструмента вьфабатывает сигналы об износе инструмента , наличии или отсутствии его поломки. Данные передаются в блок 4 вычисления вероятности отказа инструмен та, где нака-шивается информация из блока 2 и вычисляются опенки вероятности отказа инструмента, значения которых используются в блоке 6 формирования эко номического критерия, на выходе которого вырабатывается сигнал, выражаемый формулой: c-gc.p, где 1 - вероятность возникновения {-/той ситуации {ситуацией называется отказ по той или иной причине и работа без отказа); Ci - затраты, вызываемые t -той ситуацией; m - число ситуаций. Сж-налы из блока 3 датчиков ограничиваемых параметров процесса резания после их усреднения по времени i в 1 блоке усреднения 5 поступают в блок сравненива 7, на выходе которого вырабатывается сигнал, выражаемый формулой 4 С ajД, V О вслиа 5 Са:, где о- { 3 1,2,..., К ) - усредненное фактическое значение j -того ограничиваемого параметра; Co-j3 - его допустимое значение. Таким образом если все ограничиваемые параметры процесса резания находятся в допустимых пределах, сигнал на вы- ходе блока 7 сравнения равен нулю, в про тивном случае появляется сигнал, пропор- 1 иональный квадрату разности отклонения. Сигналы из блока формирования экономического критерия 6 и блока сравнения 7 вместе с необходимой априорной информацией из блока 12 ввода ап(Й1Орной экономической инс юрмации поступают в блок в формирования формального критерия, па вь(ходе Которого t-.. -чгыв « 1ся (нпии.а вида: С fc - f. J.I 3 i Л 1 - множители Лагранжа, определяемые из условия И - количество ограничиваемых параметров. Экстремумы С и С имеют место при одних и тех же значениях управляемых параметров. Структура критерия С позволяет не прерывать обработку и ее оптимизацию при нарушении ограничений на параметры процесса резания. Сигнал с выхода блока 8 формирования формального критерия поступает в оптимизатор 9, который за счет осуществления одного из эффективных .алгоритмов поиска экстремума по нескольким переменным (управляемым параметрам), ищет минимум критерия С I а следовательно и С. Вырабатываемые в процессе поисказначегшя управляемых параметров, например подача, скорость резания, период принудительной смены инструмента, передаются в блок .10 управления сменой режущего инстру- 1мента и блок 13 управления исполнигелыными органами, что приводит к изменению режима резания. Последнее ведет к нению сигналов на входах блока 2 датчиков состояния обрабатывающего инструмента и блока 3 датчиков ограничиваемых параметров процесса резания и т. д. При нахождении минимума С сигнал о достижении оптимального режима резания поступает в устройство 11, сигнализирующее о достижении оптимального рв- жима резания, и в дальнейшем обработку ведется при найденных значениях управляемых параметров. При изменении каких-ли- ,бо свойств процесса резания, например при переходе на новую партию -инструмента, соответствующая информация поступает в блок 12 ввода априорной экономической информации, а оттуда в оптимизатор 9, после чего начинается процесс нового поиска экстремума или его уточнения. При внезапной поломке инструмента команда на смену икструмента поступает из блока 2 датчиков состояния обрабатывающего инструмента .нeпocpeдcтвeннoJ в блок 1О управления сменой инструмента. Предложенная система позволяет повысить экономическую Э(х|)ективность работы станков-авюматов и полуавтоматов за счет более TO4Fioro учета огка..юв гис/-ру-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оптимизации режима резания на металлорежущих станках | 1972 |

|

SU441132A1 |

| Устройство для программного управления станком | 1978 |

|

SU708309A1 |

| Устройство для автоматическойОпТиМизАции пРОцЕССА буРЕНия | 1977 |

|

SU798277A1 |

| Способ управления процессом бурения иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU827759A1 |

| Регулятор преобразовательной подстанции передачи постоянного тока | 1977 |

|

SU736268A1 |

| Система автоматического управления режимами работы транспортного средства | 1981 |

|

SU958152A2 |

| Способ управления процессом резания | 1979 |

|

SU848283A1 |

| СПОСОБ РАСПРЕДЕЛЕННОГО КОНТРОЛЯ И АДАПТИВНОГО УПРАВЛЕНИЯ МНОГОУРОВНЕВОЙ СИСТЕМОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2450335C1 |

| Устройство для управления технологическими процессами на обогатительной фабрике | 1976 |

|

SU673313A1 |

| Устройство управления буровым агрегатом | 1981 |

|

SU1086134A1 |

Авторы

Даты

1976-03-25—Публикация

1973-10-26—Подача