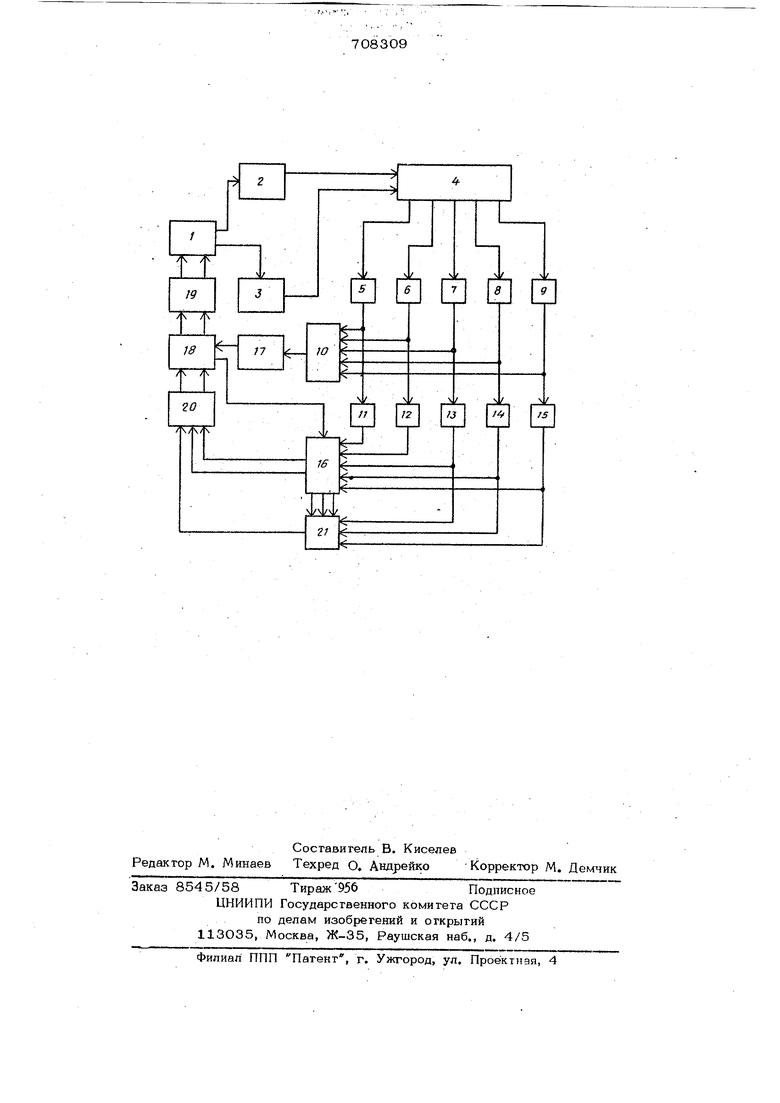

Изобретение относится к области автоматического управления и может быть использовано для управления работой различных технологических систем и, в частности, для управления работой металлорежущих станков с числовым программным управлением (ЧПУ). Известна самообучающаяся система управления круглошлифовальным станком с ЧПУ, содержащая контур ЧПУ, контур адаптивного управления, контур самообучения , Такая система предназначена Для автоматической выработки стратегии снижения времени обработки при одновременном повышении чистоты поверхности обрабаты ваемых деталей. Недостатками системы являются ее сложность: применение мини-ЭВМ, сложны оптических датчиков и преобразующих уст ройств, ограниченность применения системы (только для шлифовальных станков), невозможность оптимизации и обучения для цикла черновой обработки. Наиболее близким техническим решением к данному изобретению является устройство для программного управления, содержащее систему ЧПУ, выходы которой соединены со входами привода гпавного движения и привода подачи станка, блок памяти, датчики скорости резания, подачи, температуры 4резы, глубины фрезерования и ширины фрезерования, выходы которых соединены со входами аналогового вычислительного устройства, выход которого в свою очередь, через оптимизатор подключен ко входу блока переключения 12 . Недостатком вышеуказанного устройства является низкая точность, обусловленная неопределенностью величины и твердостью снимаемого припуска, что приводит к погрешностям от упругих деформаций даже при работе по скорректированной программе. Недостатком является также невозможность ввода и оптимизации какой-либо целевой функции обработки и невозможность оптимизации черновой обработки. Кроме того, в гаком устройстве в процессе обработки детали происходит непрерывная настройка в оптимальный режим работы. Во время поиска экстрему ма режим работы устройства не оптимизи рован, что приводит к появлению погрешностей. Поиск экстремума зависит от инерционных свойств устройства и может достигать значительного времени. При достижении экстремума устройство совершает автоколебания около точки экстремума, либо должна совершать пробные шаги в обе стороны от экстремума, т.е. происходит отклонение от оптимального, режима работы, в то время как Требуется во-первых, за минимальное время настроить объект в оптимальный режим работ во-вторых, осуществить стабилизацию оптимального режима с заданной точностью в течение всего времени обработки детапи. Целью изобретения является повышени точности и быстродействия. Для этого в устройство для программного управления станком, содержащее блок ввода программы и управления, выходы которого подключены ко входам приводов главного движения и подачи, датчики параметров обработки, вычислительный блок и оптимизатор, выход которого соединен с первым входом блока переключения, введены корректор программ, блоки согласования, памяти и сравнения и аналого-цифровые преобразователи, входы которых подключены к выходам датчиков параметров обработки, а выходы - к первым входам блока памяти, выходы третьего, четвертого и пятого аналого-цифровых преобразователей подключены к первым входам блока сравнения, вторые входы которого соединены с первыми выходами блока памяти, а выход-с первым входом блока согласования, второй и третий входы которого подключены ко вторым выходам блока памяти, а выходы - ко вторым входам блока переключения, первые выходы которого через корректор программ соединены со входами блока ввода программ иуправления, а второй выход - со вторым входом блока памяти, На чертеже представлена функциональная схема устройства, содержащая блок 1 ввода программы и управления, приводы 2 главного движения и 3 подачи, станок 4, датчики 5-9 параметров обработки, (например, скорости резания, подачи, температуры обрабатывающего инструмента, глубины и ширины обработки) вычислител ный блок 10, аналого-цифровые преобразователи 11-15, блок 16 памяти, оптимизатор 17, блок 18 переключения, корректор 19 программ, блок 2U согласования и блок 21 сравнения. Работу устройства можно рассматривать в двух режимах, а именно в режиме обучения или в режиме оптимального управления и в режиме использования опыта автоматического обучения. Устройство начинает работу с режима обучения, который осуществляется следующим образом. Начальное значение величин скорости резания и подачи задается в блоке 1, с выхода которого на вход привода 2 главного движения и привода 3 подачи поступают сигналы, пропорциональные заданным величинам скорости резания и подачи. На станке 4 установлены датчики , сигналы с выходов которых поступают на вычислительный блок 10, осуществляющий вычисление целевой функции процесса обработки. Сигнал пропорциональный величине, целевой функции в текущий момент времени поступает на оптимизатор 17. Оптимизатор 17 в совокупности с блоком 18 переключения и корректором 19 программ осуществляет движение устройства к экстремуму, целевой функции. Корректор 19 по сигналам регулирования скорости резания и подачи, поступающим с выхода оптимизатора 17 осуществляет корректировку режимов обработки, т.е. изменение скорости и подачи. Сигналы с датчиков 5-9 скорости резания, подачи, температуры глубины и ширины обработки поступают на вычислительный блок 10 и одновременно на аналого-цифровые преобразователи 11-15. Двоичный код, пропорциональный аналоговым сигналам с датчиков поступает на соответствующие входы блока 16 памяти. Как было отмечено выше, после начала работы станка устройство по контуру оптимального управления определяет координаты экстремума целевой функции. При достижении экстремума на выходе блока 18 переключения формируется сигнал поступающий на вход записи блока 16 памяти. Осуществляется запись значений скорости резания и по1аачи, соответствующих экстремуму целевой функции при текущих зна- чениях условий работы, т.е. температуры обрабатывающего инструмента, глубины и ширины обработки. Условия работы объекта регулирования непрерывно меняются, т.е. изменяются значения темперг-пуры обрабатывающего инсгруменга, глубины :и ширины обработки, и следовательно одновременно изменяются значения скорости резания и подачи, соответствующие экстремуму целевой функции. В течение всего нериода работы устройства в режиме обучения контур оптимизации осуществляет непрерывный поиск положения экстремума и запись в блок 16 памяти Ьптимальных значений скорости и подачи, а также условий работы. По мере накопления информации в блоке 16 памяти, все чаще и чаще возникают ситуации для которых в этом блоке уже записаны значения оптимальной скорости резания и подачи. В новом периоде обработки детали работа системы осуществляется в режиме с использованием опыта автоматического обучения. В этом режиме с датчиков 7, 8,9 обрабатывающего инструмента, температуры, глубины, ширины обработки через аналого-цифровые преобразователи 13,14,15 на соответствующие входы блока 21 сравнения поступают двоичные коды пропорциональные соответствующим аналоговым сигналам. Блок 21 сравнения осуществляет сопоставление текущих усло вий работы с аналогичными величинами, з писанными в блоке 16 памяти. Лри равен стве текущего режима работы устройства Одному из режимов записанных в блок 16 памяти происходит считывание с этого блока оптимальных значений скорости резания и подачи, соответствующих текущему режиму работы. В этом случае система не производит процесса поиска экст ремума целевой функции. Сигнал равенства с выхода блока 21 сравнения поступает на управляющий вход блока 20 согл сования. Сигналы оптимальной скорости резания и подачи через блок 20 согласования и блок 18 переключения поступают на соответствующие входы блока 19 и производится корректировка режимов резания таким образом, что станок переводится в оптимальный режим работы. Введение в устройство дополнительных узлов приводит к тому, что устройство запоминает все предыдущие условия работы и соответствующие им оптимальные значения скорости резания и подачи, кото рые встречались при обработке детали. При повторении процесса обработки или при обработке айапогичных деталей, устройство попадает в скгуации, которые встречались ранее, поэтому в данном случае ему нет необходимости искать оптимальные значения скорости резания и подачи или проверять эти величины на экстремум, т.е. совершать пробные движения, устройство сразу выдает на исполнительные механизмы оптимальные значения скорости и подачи. Формула изобретения Устройство для программного управления станком, содержащее блок ввода программы и управления, выходы которого подключены ко входам приводов главного движения и подачи, датчики параметров обработки, вычислительный блок и оптимизатор, выход которого соединен с первым входом блока переключения, отличающееся тем, что, с целью повышения быстродействия и точности устройства, в него введены корректор программ, блоки согласования, памяти и сравнения и аналого-цифровые преобразователи, входы которых подключены к выходам датчиков параметров , а выходы - к первым входам блока памяти, выходы третьего, четвертого и пятого аналого-цифровых преобразователей ггодключены к первым входам блока сравнения, вторые входы которогосоединены с первыми выходами блока памяти, а выход - с ; первым входом блока согласования, второй и третий входы которого подключены ко вторым выходам блока памяти, а выходы - ко вторым входам бло- ка переключения, первые выходы которого через корректор программ соединены со входами блока ввода программы и управления, а второй выход - со вторым входо,м блока памяти. Источники информации принятые во внимание при экспертизе i.Manufactunin Enijineehir g-Wanci(enri&nt 1971, V.67, № 6, р.7885. 2. Авторское свидетельство СССР N9 120781,кл.а 05 В 19/18, 1960 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Автоматизированная система управления режимами резания | 1973 |

|

SU507860A1 |

| Устройство управления кинематическим дроблением стружки на токарных станках | 1980 |

|

SU938263A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство автоматического контроля процесса резания | 1977 |

|

SU709325A1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| Способ оптимизации режима резания на металлорежущих станках | 1972 |

|

SU441132A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА ЗАТУПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025253C1 |

| Способ 3D печати на оборудовании с ЧПУ с интеллектуальной оптимизацией режимов | 2018 |

|

RU2696121C1 |

Авторы

Даты

1980-01-05—Публикация

1978-03-07—Подача