Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет заявки на патент КНР №201810778081.6, озаглавленной «Способ и система для каталитического крекинга с применением быстрого псевдоожиженного слоя» и поданной 16 июля 2018 года, которая во всей своей полноте включена в настоящий документ посредством ссылки.

Область техники настоящего изобретения

Настоящая заявка относится к области техники каталитического крекинга, в частности, к способу, реактору и системе для каталитического крекинга жидких нефтепродуктов.

Уровень техники настоящего изобретения

Легкие олефины, такие как этилен и пропилен, представляют собой основные исходные материалы химической промышленности. На территории КНР и за ее пределами природный газ или легкая нефтяная фракция используется, главным образом, в качестве исходного материала для производства легких олефинов с применением способа парового крекинга в комплексной установке по производству этилена. Бензол, толуол и ксилол (ВТХ) представляют собой важные основные химические исходные материалы, из которых пара-ксилол (РХ) составляет приблизительно 45% полного потребления ВТХ. С развитием в КНР таких отраслей промышленности, как сложно полиэфирная промышленность, спрос на ВТХ, согласно ожиданиям, будет продолжать свой рост с высокой скоростью. Приблизительно 90% этилена, приблизительно 70% пропилена, 90% бутадиена и 30% ароматических соединений обеспечивает паровой крекинг побочных продуктов. Хотя технология парового крекинга разрабатывается в течение нескольких десятилетий, и эта технология непрерывно усовершенствуется, технология парового крекинга все же имеет технические ограничения высокого энергопотребления, высокой стоимости производства, больших выбросов СО2, затруднительного регулирования распределения продуктов и т.д. Когда принимается традиционный путь производства этилена и пропилена с применением парового крекинга в нефтехимической промышленности, могут возникать многочисленные ограничивающие факторы, в том числе дефицит легкого исходного нефтепродукта, недостаточная производственная мощность, высокая стоимость и т.д. Кроме того, поскольку исходные материалы для парового крекинга становятся легче, уменьшение выхода пропилена и легких ароматических соединений усиливает противоречие между предложением и спросом. Технология каталитического крекинга может быть использована в качестве благоприятного дополнения промышленного способа получения легких олефинов и легких ароматических соединений и может обеспечивать очевидные общественно-экономические преимущества в случае ее применения для производства химических исходных материалов на нефтеперерабатывающих и химико-технологических интегрированных предприятиях.

В публикации заявки на патент КНР №CN1234426A раскрыт способ одновременного производства легких олефинов и имеющего высокое содержание ароматических соединений бензина из тяжелого нефтепродукта, где предусмотрено введение тяжелого нефтяного углеводорода и пара в реакцию каталитического крекинга в композиционном реакторе, который составляют вертикальный реактор и плотнофазный псевдоожиженный слой, в результате чего увеличивается выход легких олефинов, в частности, пропилена, а также содержание ароматических соединений в бензине увеличивается до приблизительно 80 мас. %.

В публикации заявки на патент КНР №CN1393510A раскрыт способ усовершенствования производства этилена и пропилена посредством каталитического превращения тяжелого нефтяного углеводорода, где предусмотрено введение в контакт и реакцию исходных жидких нефтепродуктов с катализатором, содержащим имеющий высокое содержание диоксида кремния цеолитом типа пентасил в вертикальном реакторе или реакторе с псевдоожиженным слоем. Этим способом можно не только увеличивать выход этилена и пропилена, но также в некоторой степени уменьшать гидротермическую дезактивацию катализатора.

В публикации заявки на патент КНР №CN1721510A раскрыт способ получения легких олефинов и ароматических соединений с применением каталитического крекинга в двух реакционных зонах, где предусмотрены различные часовые объем нефтепродукта на единицу массы катализатора в двух реакционных зонах для цели получения легких олефинов, таких как пропилен и этилен, из тяжелых исходных нефтепродуктов в максимальной степени, причем выход пропилена превышает 20 мас. %, и одновременное получение ароматических соединений, таких как толуол и ксилол.

В публикациях заявок на патенты США №№US2002003103A и US2002189973A раскрыта установка крекинга с псевдоожиженным катализатором (FCC), содержащая сдвоенные вертикальные реакторы, для усовершенствования производства пропилена, где бензин (60-300°F/15-150°C), получаемый в реакции крекинга, поступает во второй вертикальный реактор для последующей реакции, и катализатор представляет собой смесь катализатора на основе молекулярного сита типа USY и катализатора на основе молекулярного сита типа ZSM-5.

В публикации заявки на патент США №US2002195373A и публикации международной патентной заявки №WO2017223310A раскрыты способы, осуществляемые с применением реактора с нисходящим потоком, работающим при высокой температуре (1020-1200°F/550-650°C), короткого времени контакта (менее 0,5 секунды) и высокого соотношения катализатора и нефтепродуктов (15-25). Первичный катализатор (фожазит типа Y) проявляет низкую активность в отношении переноса водорода и предназначен для максимального увеличения выхода легких олефинов в сочетании с условиями эксплуатации. Высокоэффективный сепаратор используют для отделения продукта от катализатора в течение 0,1 секунды, таким образом, чтобы сократить до минимума вторичные реакции и образование кокса. Кроме того, легкий рецикловый газойль (LCO) используют для резкого охлаждения отделенного газообразного продукта до температуры, составляющей приблизительно 930°F/500°C, и для предотвращения дальнейшего крекинга.

В патенте США №US6538169A и в публикации заявки на патент США №US2003121825A также раскрыты способы с применением реакционно-регенерационной системы, состоящей из двух реакционных зон и общего регенератора. В первой реакционной зоне тяжелый исходный материал подвергают крекингу с получением легких олефинов или промежуточных соединений, которые могут быть превращены в легкие олефины при высокой температуре и высоком соотношении катализатора и нефтепродуктов. Вторая реакционная зона представляет собой второй вертикальный реактор, где технологические условия являются более жесткими, и увеличен выход легких компонентов из бензина, представляющего собой исходный материал. Конфигурационно-селективное молекулярное сито, такое как ZSM-5, используют для упрощения превращения бензина в легкие олефины, и подходящие исходные материалы включают вакуумный газойль (VGO), тяжелый вакуумный газойль (HVGO) и гидрированный газойль.

В публикации заявки на патент КНР №CN1403540A раскрыт способ каталитического превращения для производства этилена и пропилена, в котором используют реактор, состоящий из соединенных последовательно вертикального реактора и плотнофазного псевдоожиженного слоя, легкий исходный материал вводят в вертикальный реактор для проведения реакции в высокожестких условиях, а продукт реакции и покрытый осажденным коксом катализатор направляют в псевдоожиженный слой для последующей реакции в относительно мягких условиях. Этот способ может обеспечивать относительное повышение полного выхода этилена, пропилена и бутена.

В публикации заявки на патент КНР №CN102051213A раскрыт способ каталитического крекинга, который включает стадии введения в контакт тяжелого исходного материала с катализатором в первом вертикальном реакторе, содержащем по меньшей мере два реакционные зоны для реакции крекинга, и введение в контакт легкого исходного материала и подвергнутого крекингу тяжелого нефтепродукта с катализатором во втором вертикальном реакторе и реакторе с псевдоожиженным слоем для проведения реакции крекинга. При использовании для каталитического крекинга тяжелых нефтепродуктов этот способ может обеспечивать высокую степень превращения тяжелых нефтепродуктов и высокий выход пропилена, а также низкий выход сухого газа и кокса.

Структурное противоречие нефтеперерабатывающей химической промышленности становится все более серьезным. С одной стороны, значительные проблемы представляют собой избыточное производство традиционных нефтехимических продуктов и противоречие между предложением и спросом конечных нефтепродуктов. С другой стороны, существует также значительный дефицит исходных материалов высокосортных нефтехимических продуктов. Таким образом, преобразование нефтепереработки в химическую промышленность представляет собой непреодолимую тенденцию. Установки каталитического крекинга, которые служат в качестве мостов между нефтепереработкой и химической промышленностью, должны выдерживать беспрецедентное давлением и испытание. В настоящее время постоянно увеличивается пропорциональная доля остатка дистилляции при атмосферном давлении в смешанных нефтепродуктах, представляющих собой исходный материал для установок каталитического крекинга, и даже существует предложение по введению остатка вакуумной дистилляции в смесь нефтепродуктов. В существующей технологии каталитического крекинга в качестве исходного материала обычно используют вакуумный газойль или остаток дистилляции при атмосферном давлении на основе парафиновых углеводородов, а в наиболее усовершенствованной технологии каталитический крекинг используют реактор, который составляют сдвоенные вертикальные реакторы или вертикальный реактор, соединенный последовательно с плотнофазным слоем в высокожестких условиях, для цели увеличения производства легких олефинов и/или легких ароматических соединений. Проблема высокого выхода сухого газа и кокса неизбежно возникает, когда такой реактор используют для переработки содержащих остатки смесей тяжелых нефтепродуктов. Уменьшение выхода кокса может быть достигнуто посредством применения реактора с нисходящим потоком, но степень превращения в реакции является относительно низкой, и требуется специализированный катализатор. По мере того, как становится более тяжелым исходный материал, возрастает спрос на содержащие остаточные нефтепродукты смешанные исходные материалы для установок каталитического крекинга. В целях эффективного использования ресурсов низкосортных тяжелых нефтепродуктов и удовлетворения растущего спроса на химические исходные материалы, такие как легкие олефины и тяжелые ароматические соединения, становится необходимой разработка способа каталитического крекинга для превращения исходного материала, содержащего низкосортные тяжелые нефтепродукты, в продукты с высокой добавленной стоимостью.

Краткое раскрытие настоящего изобретения

Задача настоящей заявки заключается в том, чтобы для каталитического крекинга жидких нефтепродуктов предложить новый способ, реактор и систему, которые являются особенно подходящими для применения в производстве легких олефинов, таких как этилен и пропилен, из исходных жидких нефтепродуктов, в частности, тяжелых исходных нефтепродуктов посредством каталитического крекинга. Способ, реактор и система для каталитического крекинга имеют преимущества низкого выхода сухого газа и кокса, надлежащего распределения продуктов и высокого выхода этилена и пропилена.

Для решения представленной выше задачи согласно одному аспекту настоящей заявки предложен способ каталитического крекинга жидких нефтепродуктов, включающий стадию введения исходных жидких нефтепродуктов, в частности, тяжелых исходных нефтепродуктов, в контакт с катализатором каталитического крекинга для реакции в реакторе, содержащем одну или несколько быстрых псевдоожиженных реакционных зон, причем по меньшей мере одна из быстрых псевдоожиженных реакционных зон реактора представляет собой полностью плотнофазную реакционную зону, и аксиальную твердую фракцию ε катализатора регулируют в пределах диапазона от приблизительно 0,1 до приблизительно 0,2 во всей полностью плотнофазной реакционной зоне.

Согласно другому аспекту настоящей заявки предложен реактор, пригодный для применения в целях каталитического крекинга жидких нефтепродуктов, в частности, тяжелых исходных нефтепродуктов, который составляют расположенные снизу вверх необязательная предварительная подъемная секция, полностью плотнофазная реакционная зона, переходная секция и выпускная зона, причем полностью плотнофазная реакционная зона присутствует в форме полой колонны, имеющей приблизительно круглое поперечное сечение с постоянным диаметром или переменным диаметром, открытый нижний конец и открытый верхний конец, необязательная предварительная подъемная секция находится в сообщении с нижним концом полностью плотнофазной реакционной зоны, верхний конец полностью плотнофазной реакционной зоны находится в сообщении с выпускной зоной через переходную секцию, необязательная предварительная подъемная секция и/или нижняя секция полностью плотнофазной реакционной зоны содержит по меньшей мере один впуск катализатора каталитического крекинга, и необязательная предварительная подъемная секция и/или нижняя секция полностью плотнофазной реакционной зоны содержит по меньшей мере один впуск исходного материала,

при этом диаметр поперечного сечения нижнего конца полностью плотнофазной реакционной зоны составляет более чем или является таким же, как диаметр необязательной предварительной подъемной секции и диаметр поперечного сечения верхнего конца полностью плотнофазной реакционной зоны составляет более чем диаметр выпускной зоны, и боковая стенка полностью плотнофазной реакционной зоны содержит один или несколько впусков для дополнительного катализатора, причем каждый впуск независимо расположен на высоте в пределах диапазона от более чем 0% до приблизительно 90% полной высоты полностью плотнофазной реакционной зоны.

Согласно следующему аспекту настоящей заявки предложена система, пригодная для применения в целях каталитического крекинга жидких нефтепродуктов, в частности, тяжелых исходных нефтепродуктов, содержащая реактор каталитического крекинга, отделяющее катализатор устройство, необязательный сепаратор продуктов реакции и регенератор,

причем реактор каталитического крекинга содержит впуск катализатора в нижней части, впуск исходного материала в нижней части и выпуск в верхней части, отделяющее катализатор устройство содержит впуск, выпуск катализатора и выпуск продуктов реакции, необязательный сепаратор продуктов реакции содержит впуск продуктов реакции, выпуск сухого газа, выпуск сжиженного нефтяного газа, выпуск лигроина, выпуск дизельного топлива и выпуск катализатор ной суспензии, и регенератор содержит впуск катализатора и выпуск катализатора,

при этом впуск катализатора реактора каталитического крекинга находится в сообщении с возможностью переноса текучей среды с выпуском катализатора регенератора, выпуск реактора каталитического крекинга находится в сообщении с возможностью переноса текучей среды с впуском отделяющего катализатор устройства, выпуск продуктов реакции отделяющего катализатор устройства находится в сообщении с возможностью переноса текучей среды с впуском продуктов реакции необязательного сепаратора продуктов реакции, выпуск катализатора отделяющего катализатор устройства находится в сообщении с возможностью переноса текучей среды с впуском катализатора регенератора,

причем реактор каталитического крекинга содержит реактор согласно настоящей заявке.

По сравнению с традиционным способом каталитического крекинга жидких нефтепродуктов, плотность катализатора в реакторе может быть эффективно повышена за счет присутствия полностью плотнофазной реакционной зоны, таким образом, что соотношение катализатора и исходных жидких нефтепродуктов в реакторе в процессе реакции значительно увеличивается, и получается относительно длительная продолжительность пребывания углеводорода и катализатора, в результате чего могут быть достигнуты достаточный контакт и реакция между катализатором и исходными жидкими нефтепродуктами, в частности, низкосортным тяжелым нефтепродуктом с применением способа, реактора и системы согласно настоящей заявке. В результате этого может быть повышена скорость реакции превращения, может быть увеличен выход легких олефинов и легких ароматических соединений, может быть снижена требуемая для реакции температура, и в то же время может быть эффективно сокращено образование сухого газа и кокса, таким образом, что при этом улучшаются распределение продуктов и качество продуктов.

Посредством применения способа, реактора и системы согласно настоящей заявке химические исходные материалы с высокой добавленной стоимостью могут быть получены из дешевых низкосортных тяжелых нефтепродуктов на нефтехимических предприятиях в максимальной степени, может быть обеспечен усовершенствованный способ интеграции нефтепереработки и химической технологии на нефтеперерабатывающих предприятиях, может быть решена проблема дефицита нефтехимических исходных материалов, и могут быть улучшены общественно-экономические преимущества нефтехимической промышленности.

Другие характеристики и преимущества настоящей заявки будут подробно описаны в настоящем документе в представленном ниже разделе «Подробное раскрытие настоящего изобретения».

Краткое описание фигур

Фигуры, которые составляют часть настоящего описания, представлены, чтобы способствовать пониманию настоящей заявки, и их не следует рассматривать в качестве ограничительных. Настоящая заявка может быть истолкована со ссылкой на фигуры в сочетании с представленным ниже разделом «Подробное раскрытие настоящего изобретения». В числе фигур:

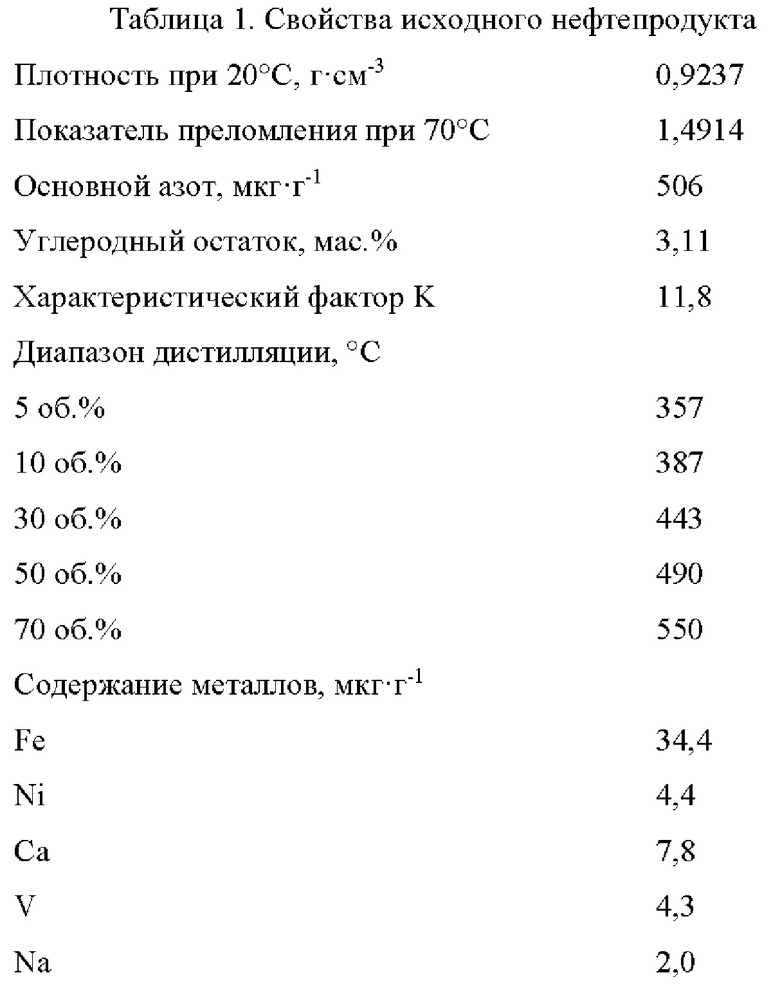

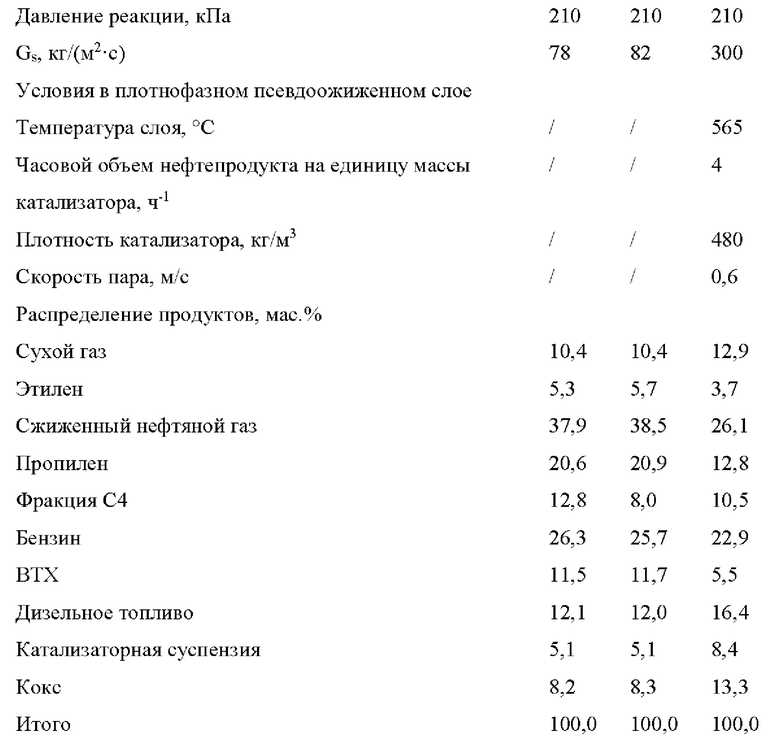

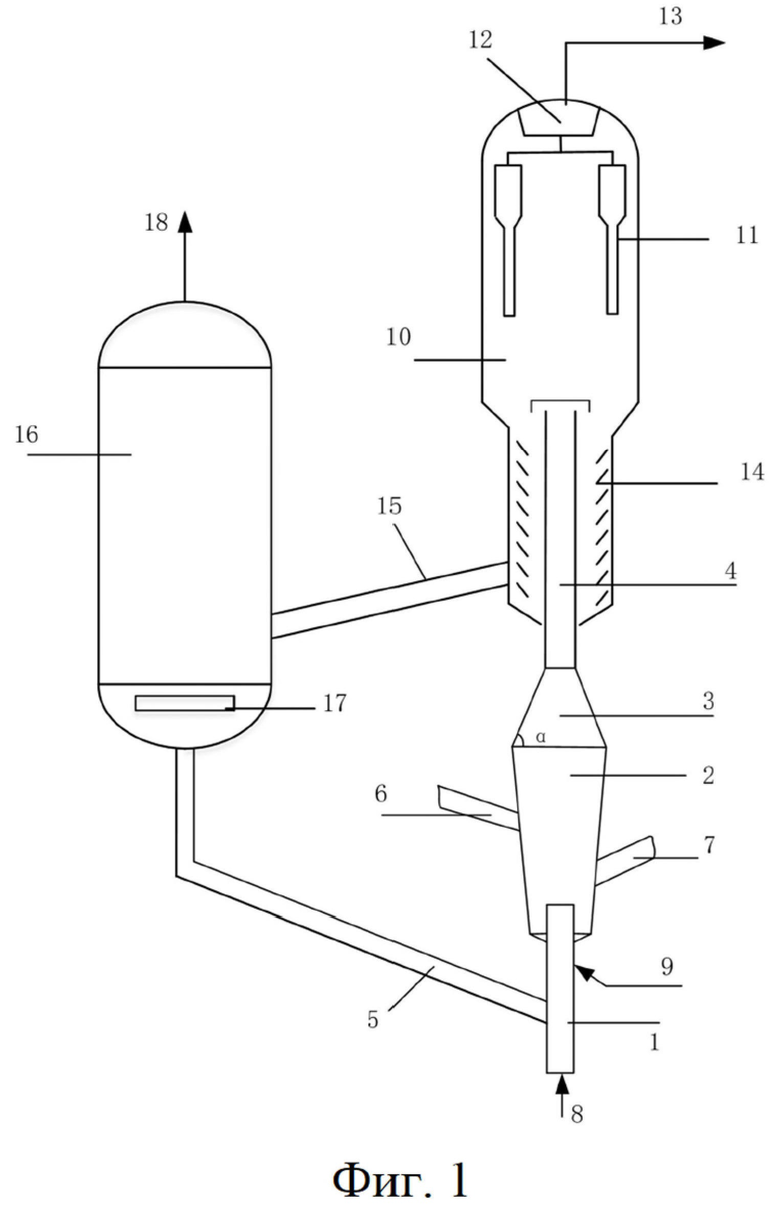

на фиг. 1 представлена схематическая диаграмма предпочтительного варианта осуществления настоящей заявки;

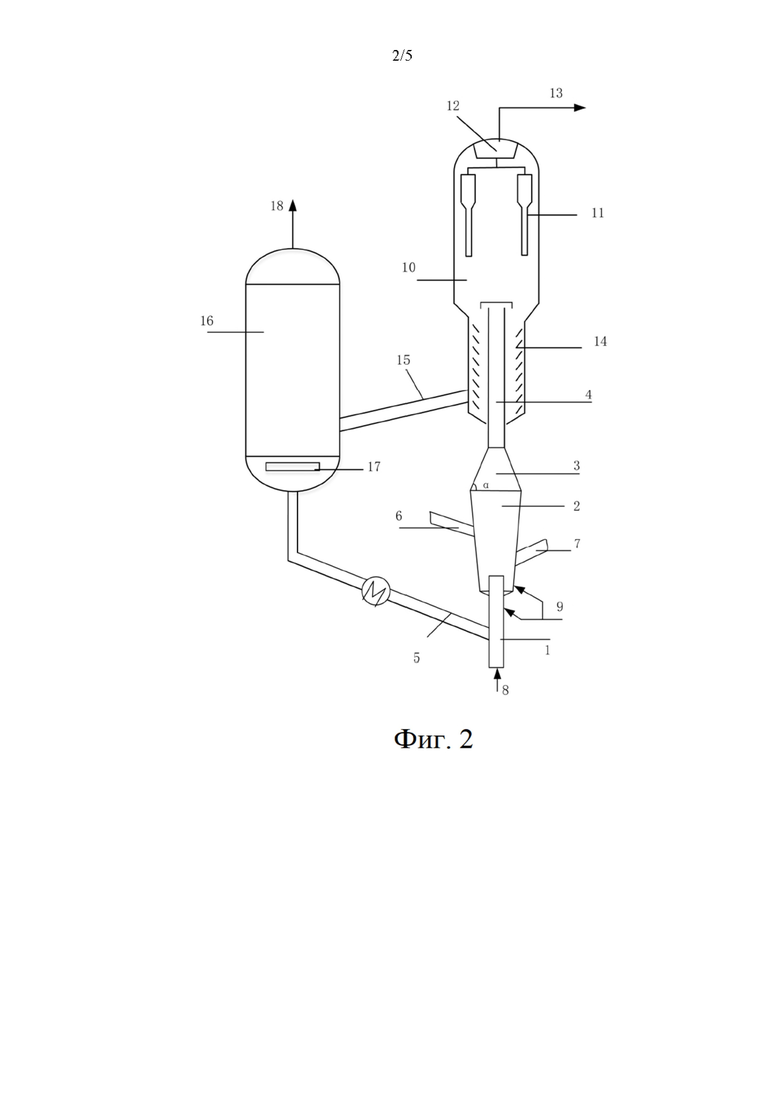

на фиг. 2 представлена схематическая диаграмма другого предпочтительного варианта осуществления настоящей заявки; и

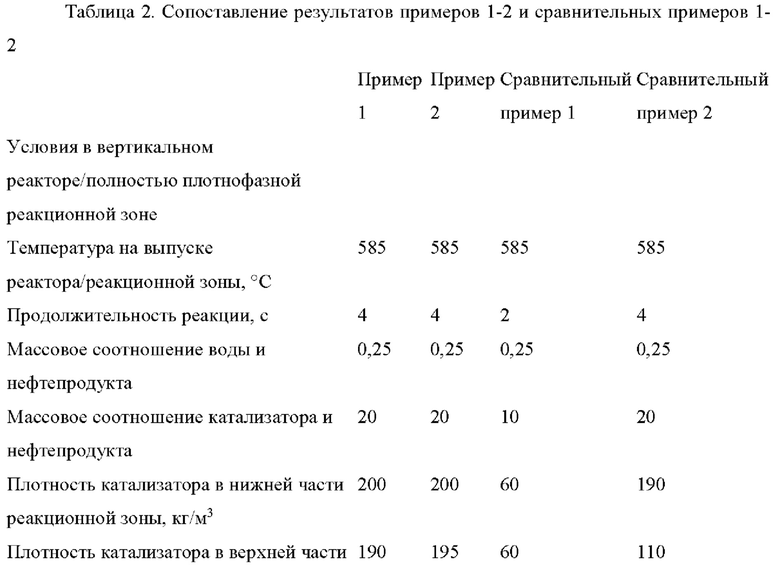

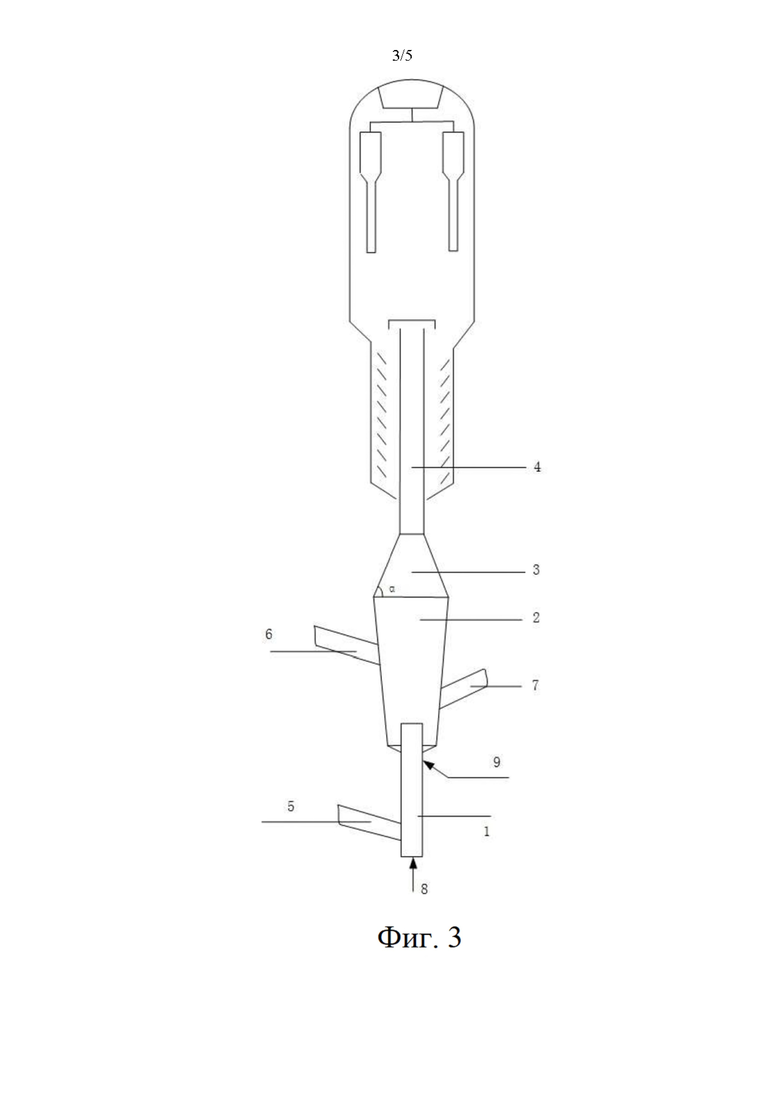

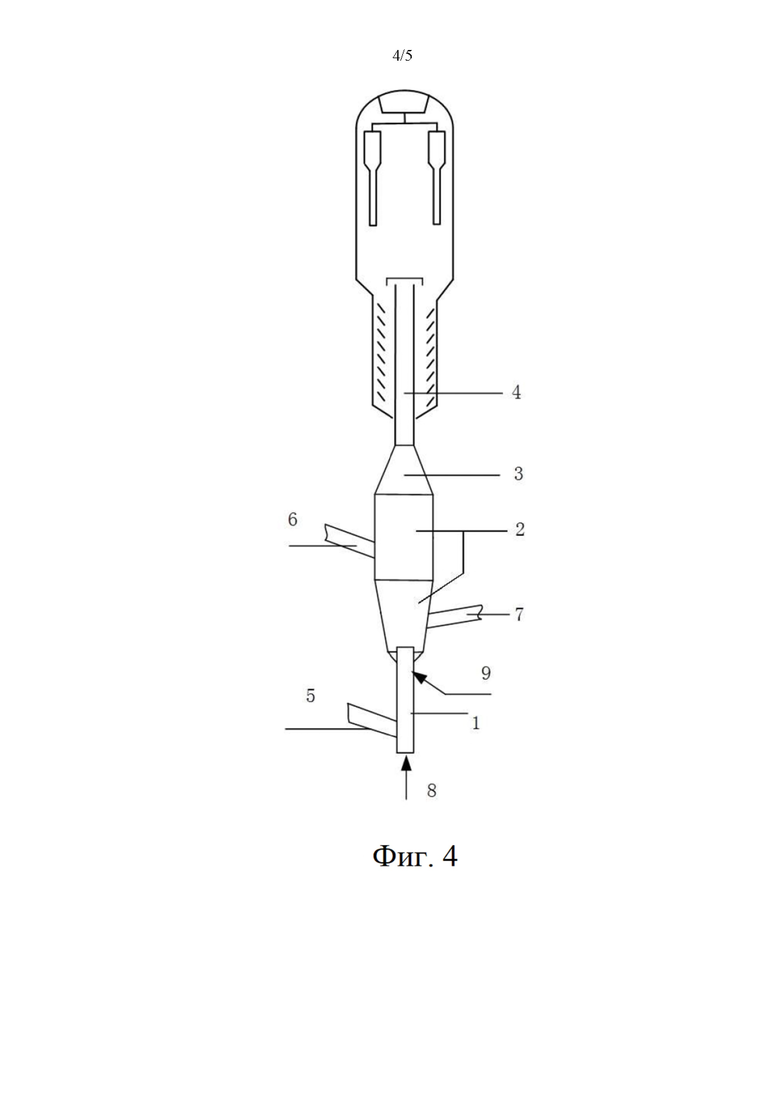

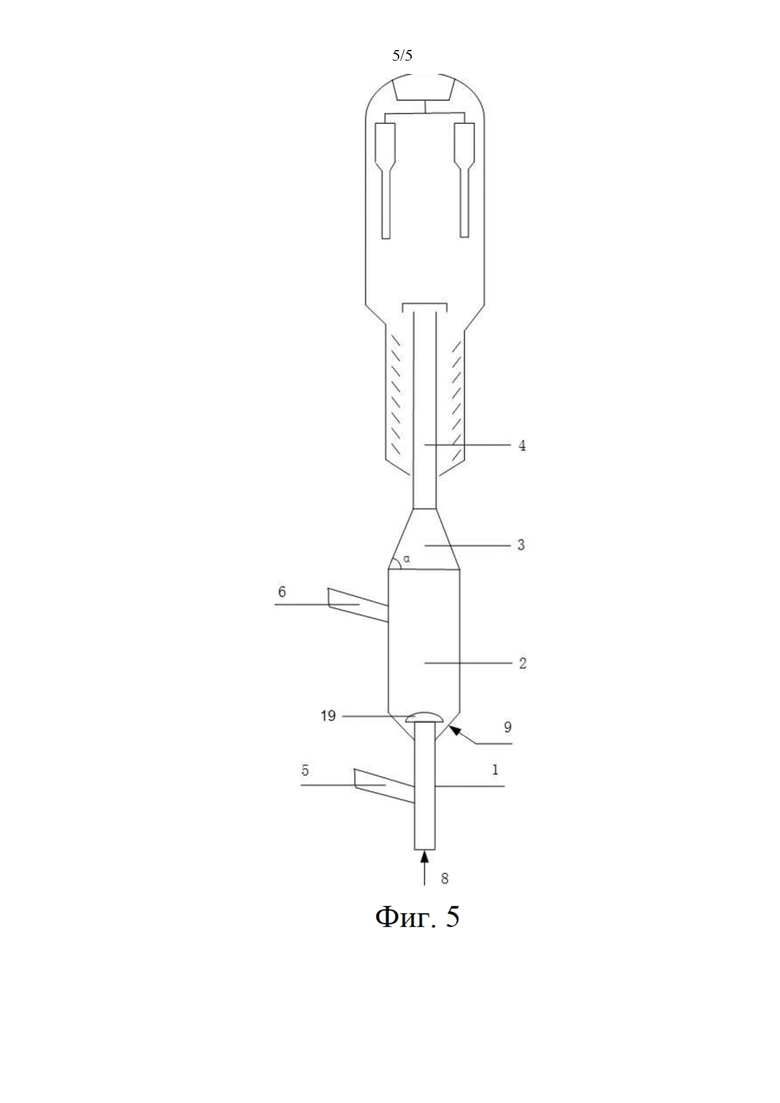

на фиг. 3-5 представлены схематические диаграммы нескольких предпочтительных вариантов осуществления реактора согласно настоящей заявке.

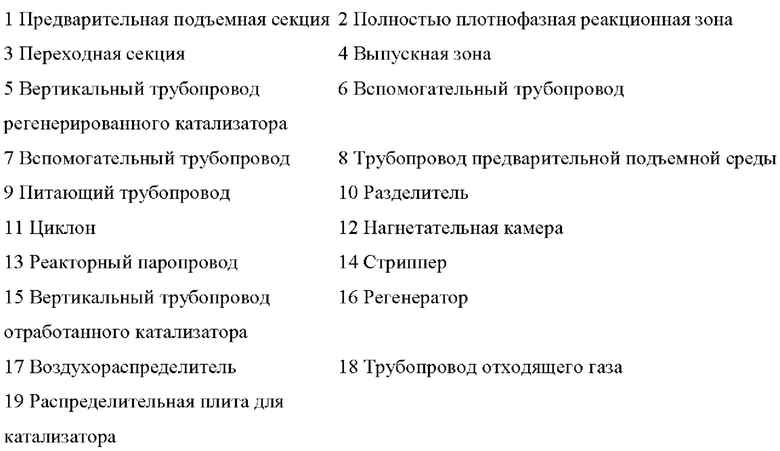

Описание условных обозначений

Подробное раскрытие настоящего изобретения

Далее настоящая заявка будет подробно описана в настоящем документе со ссылкой на соответствующие конкретные варианты осуществления и сопровождающие фигуры. Следует отметить, что конкретные варианты осуществления настоящей заявки представлены исключительно для цели иллюстрации, но не предназначены для ограничения каким-либо образом.

Любые конкретные численные значения, в том числе конечные точки численного диапазона, которые описаны в контексте настоящей заявки, не ограничиваются соответствующими точными значениями, но их следует истолковывать как дополнительно охватывающие все значения вблизи указанного точного значения, например, все возможные значения в пределах ±5% от точного значения. Кроме того, в отношении любого численного диапазона, описанного в настоящем документе, могут быть произведены произвольные сочетания между конечными точками диапазона, между каждой конечной точкой и любым конкретным значением в пределах диапазона, или между любыми двумя конкретными значениями в пределах диапазона с получением одного или нескольких новых численных диапазонов, причем указанные новые численные диапазоны следует также рассматривать как конкретно описанные в настоящей заявке.

Согласно настоящей заявке термин «быстрая псевдоожиженная реакционная зона» означает реакционную зону, в которой частица катализатора присутствуют в быстром псевдоожиженном состоянии. Быстрое псевдоожиженное состояние представляет собой псевдоожиженное состояние контакта газообразной и твердой фаз без пузырьков, важная характеристика которого заключается в том, что твердые частицы проявляют тенденцию к движению в кластерах. Когда катализатор присутствует в быстром псевдоожиженном состоянии, аксиальная твердая фракция ε катализатора в реакционной зоне, как правило, находится в диапазоне от приблизительно 0,05 до приблизительно 0,4. Однако в традиционных быстрых псевдоожиженных слоях катализатор, как правило, распределен в форме перехода от разреженного к плотному состоянию сверху вниз, например, аксиальная твердая фракция ε катализатора в верхней части может находиться в диапазоне от приблизительно 0,05 до приблизительно 0,1, и аксиальная твердая фракция ε катализатора в нижней части может находиться в диапазоне от приблизительно 0,3 до приблизительно 0,4.

Согласно настоящей заявке в быстрой псевдоожиженной реакционной зоне, когда аксиальную твердую фракцию ε катализатора регулируют в пределах диапазона от приблизительно 0,1 до приблизительно 0,2 снизу вверх (т.е. аксиальные твердые фракции ε катализатора, измеренные в верхней, средней и нижней частях реакционной зоны, разделенной на равные части в аксиальном направлении, в каждом случае составляют не менее чем приблизительно 0,1 и не более чем приблизительно 0,2), катализатор распределен квазиравномерным полностью плотнофазным образом по всей быстрой псевдоожиженной реакционной зоне. В таких обстоятельствах быстрая псевдоожиженная реакционная зона может называться термином «полностью плотнофазная реакционная зона».

Согласно настоящей заявке термин «массовое соотношение воды и нефтепродукта» означает соотношение полной массы пара, вводимого в реактор, и массы исходного материала.

Согласно настоящей заявке термины «выше по потоку» и «ниже по потоку» используются в отношении направления движения реакционного потока. Например, когда реакционный поток движется снизу вверх, термин «выше по потоку» означает менее высокое положение, а термин «ниже по потоку» означает более высокое положение.

Если не указано иное условие, термины, используемые в настоящем документе, имеют такие значения, которые обычно понимают специалисты в данной области техники; а если термины определены в настоящем документе, и их определения отличаются от обычного понимания в технике, то преобладающую силу имеют определения, представленные в настоящем документе.

В контексте настоящей заявки, помимо предметов, которые указаны определенным образом, любой предмет или предметы, которые не упомянуты, следует считать такими же, как предметы, известные в технике, без какого-либо изменения. Кроме того, любой из вариантов осуществления, которые описаны в настоящем документе, можно свободным образом объединять с одним или несколькими другими вариантами осуществления, которые описаны в настоящем документе, и технические решения или идеи, получаемые в результате этого, следует рассматривать в качестве части первоначального раскрытия или первоначального описания настоящей заявки, но не следует рассматривать в качестве нового предмета, который не был описан или спрогнозирован в настоящем документе, если для специалистов в данной области техники не является понятным, что такое сочетание очевидно является необоснованным.

Все патентные и непатентные документы, которые процитированы в настоящем документе, в том числе, но без ограничения, учебные пособия и научные статьи, во всей своей полноте включены в настоящий документ посредством ссылки.

Согласно первому аспекту настоящей заявки предложен способ каталитического крекинга жидких нефтепродуктов, включающий стадию введения исходных жидких нефтепродуктов, в частности, тяжелых исходных нефтепродуктов, в контакт с катализатором каталитического крекинга для реакции в реакторе, содержащем одну или несколько быстрых псевдоожиженных реакционных зон, причем по меньшей мере одна из быстрых псевдоожиженных реакционных зон реактора представляет собой полностью плотнофазную реакционную зону, и аксиальную твердую фракцию ε катализатора регулируют в пределах диапазона от приблизительно 0,1 до приблизительно 0,2 во всей полностью плотнофазной реакционной зоне.

Согласно настоящей заявке посредством применения реактора, содержащего полностью плотнофазную реакционную зону, предотвращено распределение катализатора от разреженного до плотного состояния в реакционной зоне сверху вниз, и действительное соотношение катализатора и нефтепродуктов поддерживается на устойчивом уровне в реакционной зоне сверху вниз, таким образом, что может быть сокращен выход сухого газа и кокса, и может быть увеличен выход желательного продукта.

Согласно предпочтительному варианту осуществления настоящей заявки способ используют для производства легких олефинов, такой как этилен и пропилен, из тяжелых исходных нефтепродуктов, и способ дополнительно включает следующие стадии:

i) введение тяжелого исходного нефтепродукта, такого как низкосортный тяжелый нефтепродукт, в контакт с катализатором каталитического крекинга в полностью плотнофазной реакционной зоне реактора в эффективных условиях для получения легких олефинов, причем аксиальную твердую фракцию ε катализатора регулируют в пределах диапазона от приблизительно 0,1 до приблизительно 0,2 во всей полностью плотнофазной реакционной зоне реактора;

ii) разделение выходящего потока из реактора с получением продукта реакции, обогащенного легкими олефинами, и отработанного катализатора;

iii) регенерация отработанного катализатора и рециркуляция по меньшей мере части получаемого в результате регенерированного катализатора на стадию (i) в качестве катализатора каталитического крекинга; и

iv) необязательное разделение продуктов реакции с получением сухого газа, сжиженного нефтяного газа, лигроина, дизельного топлива и катализаторной суспензии.

При использовании в настоящем документе выражение «эффективный для производства легких олефинов» означает, что по меньшей мере часть исходного материала подвергают эффективному крекингу, например, глубокому каталитическому крекингу, в быстром псевдоожиженном слое с получением в качестве продуктов легких олефинов, таких как этилен и пропилен, в результате чего получается смесь продуктов, обогащенная легкими олефинами.

При использовании в настоящем документе, выражение «обогащенный легкими олефинами» означает, что полный содержание легких олефинов (например, этилена и пропилена) в продукте или смеси продуктов реакции составляет более чем приблизительно 10 мас. %, предпочтительно более чем приблизительно 15 мас. % и предпочтительнее более чем приблизительно 20 мас. % продукта смеси продуктов реакции.

Согласно следующему предпочтительному варианту осуществления настоящей заявки способ дополнительно включает следующие стадии:

i) введение в контакт предварительно нагретого низкосортного тяжелого нефтепродукта в полностью плотнофазной реакционной зоне реактора с катализатором каталитического крекинга, вводимого в реакционную зону снизу, и введение его в реакцию каталитического крекинга в процессе пропускания через реакционную зону снизу вверх, причем аксиальную твердую фракцию ε катализатора во всей полностью плотнофазной реакционной зоне регулируют таким образом, чтобы удовлетворять условию: 0,1 ≤ ε ≤ 0,2;

ii) разделение выходящего потока из реактора с получением продукта реакции, обогащенного легкими олефинами, и отработанного катализатора;

iii) направление отработанного катализатора в регенератор для регенерации посредством выжигания кокса и рециркуляция по меньшей мере части получаемого в результате регенерированного катализатора на стадию (i) в качестве катализатора каталитического крекинга; и

iv) разделение получаемого в результате продукта реакции с получением сухого газа, сжиженного нефтяного газа, лигроина, дизельного топлива и катализаторной суспензии.

Согласно некоторым вариантам осуществления перед указанной стадией (i) и/или после указанной стадии (ii) способ согласно настоящей заявке может дополнительно включать одну или несколько дополнительных стадий реакции, таких как каталитический крекинг и/или каталитическая изомеризация, осуществляемых в других типах реакционных зон, таких как псевдоожиженный слой с транспортом в разреженной фазе, плотнофазный псевдоожиженный слой, традиционный быстрый псевдоожиженный слой и т.д.

Согласно некоторым другим вариантам осуществления настоящей заявки способ не включает какую-либо дополнительную стадию реакции до или после указанной стадии (i).

Согласно предпочтительному варианту осуществления настоящей заявки способ дополнительно включает введение одного или нескольких потоков дополнительного катализатора в полностью плотнофазную реакционную зону в положении ниже по потоку относительно положения, в котором катализатор каталитического крекинга вводят в полностью плотнофазную реакционную зону для введения в контакт с существующим потоком в полностью плотнофазной реакционной зоне для реакции каталитического крекинга.

Согласно настоящей заявке полное количество одного или нескольких потоков дополнительного катализатора может составлять приблизительно от 0 до 50 мас. %, предпочтительно приблизительно от 5 до 45 мас. %, предпочтительнее приблизительно от 10 до 40 мас. % по отношению к скорости циркуляции катализатора в реакторе.

Предпочтительно единственный или каждый из нескольких потоков дополнительного катализатора может независимо иметь содержание углерода, составляющее приблизительно от 0 до 1,0 мас. %. Например, единственный или каждый из нескольких потоков дополнительного катализатора может быть независимо выбран из регенерированных катализаторов, отработанных катализаторов и полурегенерированных катализаторов, представляющих собой регенерированные, отработанные и полурегенерированные катализаторы каталитического крекинга.

Согласно настоящей заявке, посредством введения дополнительного катализатора в полностью плотнофазную реакционную зону, соотношение катализатора и нефтепродуктов можно регулировать в более широком диапазоне и может присутствовать большее число активных центров для реакции крекинга. В то же время, посредством введения дополнительного катализатора, может быть повышена гибкость регулирования температуры реакции, и становится возможным эффективное регулирование градиента температуры и активности катализатора в полностью плотнофазной реакционной зоне. Кроме того, посредством введения дополнительного катализатора в полностью плотнофазную реакционную зону, можно поддерживать максимально возможную однородность плотности катализатора в реакционной зоне, становится возможным эффективное регулирование распределения плотности катализатора, таким образом, что может быть обеспечено полное и эффективное осуществление реакции крекинга, и может быть улучшена селективность желательного продукта.

Согласно настоящей заявке катализатор каталитического крекинга, как правило, вводят в полностью плотнофазную реакционную зону снизу, например, через выпускной конец предварительной подъемной секции в нижнюю секцию полностью плотнофазной реакционной зоны. Как правило, единственный или каждый из нескольких потоков дополнительного катализатора независимо вводят в положении на расстоянии от нижнего конца полностью плотнофазной реакционной зоны в пределах диапазона от более чем 0% до приблизительно 90% соответствующей полной высоты. Предпочтительно единственный или каждый из нескольких потоков дополнительного катализатора независимо вводят на уровне, составляющем приблизительно от 20 до 80%, предпочтительнее приблизительно от 30 до 75% высоты полностью плотнофазной реакционной зоны. Температуру дополнительного катализатора можно регулировать согласно желательной температуре реакции, например, может быть введен холодный и/или горячий регенерированный катализатор, или может быть введен холодный и/или горячий отработанный катализатор.

Согласно настоящей заявке исходные жидкие нефтепродукты, такие как тяжелый исходный нефтепродукт, в частности, низкосортный тяжелый нефтепродукт, могут быть введены в реактор полностью в одном положении введения, или они могут быть введены в реактор в двух или большем числе положений введения в одинаковой или различных пропорциях. Питающее сопло может быть расположено на выпускном конце предварительной подъемной секции или в положении в предварительной подъемной секции на расстоянии от ее выпускного конца, составляющем менее чем или равном приблизительно 1/3 высоты предварительной подъемной секции, или в нижней секции полностью плотнофазной реакционной зоны.

Согласно настоящей заявке низкосортный тяжелый нефтепродукт означает тяжелый нефтепродукт, который является менее пригодным для применения в переработке посредством каталитического крекинга, чем традиционный тяжелые нефтепродукты. Например, свойства низкосортного тяжелого нефтепродукта могут удовлетворять по меньшей мере одному, в том числе одному, двум, трем или четырем из следующих критериев: плотность при 20°С составляет приблизительно от 850 до 1000 кг/м3, предпочтительно приблизительно от 890 до 940 кг/м3; углеродный остаток составляет приблизительно от 2 до 10 мас. %, предпочтительно приблизительно от 2 до 8 мас. %; полное содержание никеля и ванадия составляет приблизительно от 2 до 30 ч./млн., предпочтительно приблизительно от 5 до 20 ч./млн.; характеристический фактор K составляет менее чем приблизительно 12,1, предпочтительно менее чем приблизительно 12,0. Углеродный остаток в низкосортном тяжелом нефтепродукте измеряют методом исследования углеродного остатка по Конрадсону согласно стандарту ASTMD-189.

Например, низкосортный тяжелый нефтепродукт может представлять собой тяжелые нефтяные углеводороды и/или другие минеральные масла; тяжелый нефтяной углеводород может быть выбран из группы, которую составляют остаток вакуумной дистилляции (VR), низкосортный остаток дистилляции при атмосферном давлении (AR), низкосортный гидрированный остаток, газойль коксования, деасфальтизированное масло, вакуумный газойль, имеющая высокое кислотное число неочищенная нефть, имеющая высокое содержание металлов неочищенная нефть и их сочетания; при этом указанное другое минеральное масло может быть выбрано из группы, которую составляют масло от ожижения угля, битум из нефтеносного песка, сланцевое масло и их сочетания.

Катализатор каталитического крекинга, используемый согласно настоящему изобретению, не ограничивается определенным образом, и может представлять собой, например, разнообразные катализаторы каталитического крекинга, известные специалистам в данной области техники и подходящие для получения легких олефинов из исходных жидких нефтепродуктов, таких как тяжелые исходные нефтепродукты. Согласно предпочтительному варианту осуществления катализатор каталитического крекинга содержит, по отношению к сухой массе катализатора каталитического крекинга, от приблизительно 1% до приблизительно 50%, предпочтительно от приблизительно 5% до приблизительно 45%, предпочтительнее от приблизительно 10% до приблизительно 40% по массе цеолита, от приблизительно 5% до приблизительно 99%, предпочтительно от приблизительно 10% до приблизительно 80%, предпочтительнее от приблизительно 20% до приблизительно 70% по массе неорганического оксида и от приблизительно 0% до приблизительно 70%, предпочтительно от приблизительно 5% до приблизительно 60%, предпочтительнее от приблизительно 10% до приблизительно 50% по массе глины; при этом цеолит, представляющий собой активный компонент, может содержать мезопористый цеолит и необязательно макропористый цеолит. Предпочтительно мезопористый цеолит может составлять приблизительно от 0 до 50 мас. %, предпочтительно приблизительно от 0 до 20 мас. % по отношению к полной массе цеолита в пересчете на сухую массу.

Согласно настоящей заявке мезопористый и макропористый цеолиты представляют собой цеолиты, которые являются общеизвестными в технике, т.е. мезопористый цеолит имеет средний размер пор, составляющий приблизительно от 0,5 до 0,6 нм, и макропористый цеолит имеет средний размер пор, составляющий приблизительно от 0,7 до 1,0 нм.

Например, макропористый цеолит может представлять собой один или несколько цеолитов, выбранных из группы, которую составляют замещенные редкоземельными элементами цеолиты типа Y (REY), замещенные редкоземельными элементами цеолиты типа H-Y (REHY), сверхустойчивые цеолиты типа Y и имеющие высокое содержание диоксида кремния цеолиты типа Y, получаемые различными способами. Мезопористый цеолит может быть выбран из цеолитов имеющих структуру MFI, таких как цеолиты ZSM и/или цеолиты ZRP. Необязательно мезопористый цеолит может быть модифицирован неметаллическим элементом, таким как фосфор, и/или элементом, представляющим собой переходный металл, такой как железо, кобальт, никель. Более подробное описание цеолитов ZRP можно найти в патенте США №US5,232,675A. Цеолит ZSM предпочтительно представляет собой смесь одного или нескольких цеолитов, выбранных из ZSM-5, ZSM-11, ZSM-12, ZSM-23, ZSM-35, ZSM-38, ZSM-48 и других цеолитов, имеющих аналогичную структуру. Более подробное описание цеолитов ZSM-5 можно найти в патенте США №US3,702,886A.

Согласно настоящей заявке неорганический оксид, выступающий в качестве связующего вещества, предпочтительно представляет собой диоксид кремния (SiO2) и/или оксид алюминия (Al2O3). Глина, выступающая как матрица (т.е. носитель), предпочтительно представляет собой каолин и/или галлуазит.

Условия реакции каталитического крекинга, используемые согласно настоящему изобретению, не являются строго ограниченными и могут представлять собой, например, условия, которые являются хорошо известными специалистам в данной области техники и подходящими для получения легких олефинов из исходных жидких нефтепродуктов, таких как тяжелые исходные нефтепродукты. Согласно предпочтительному варианту осуществления реакция каталитического крекинга в полностью плотнофазной реакционной зоне может быть проведена в следующих условиях: температура реакции (на выпуске) составляет приблизительно от 510 до 700°С, продолжительность реакции составляет приблизительно от 1 до 20 секунд, массовое соотношение катализатора и нефтепродукта составляет от приблизительно 3:1 до приблизительно 50:1, массовое соотношение воды и нефтепродукта составляет от приблизительно 0,03:1 до приблизительно 0,8:1, плотность катализатора составляет приблизительно от 120 до 290 кг/м3, скорость пара составляет приблизительно от 0,8 до 2,5 м/с, давление реакции составляет приблизительно от 130 до 450 кПа, и массовая скорость Gs потока катализатора составляет приблизительно от 15 до 150 кг/(м2⋅с). Предпочтительнее реакция в полностью плотнофазной реакционной зоне может быть проведена в следующих условиях: температура реакции составляет приблизительно от 550 до 650°С, продолжительность реакции составляет приблизительно от 3 до 15 секунд, массовое соотношение катализатора и нефтепродукта составляет от приблизительно 10:1 до приблизительно 30:1, массовое соотношение воды и нефтепродукта составляет от приблизительно 0,05:1 до приблизительно 0,5:1, плотность катализатора составляет приблизительно от 150 до 250 кг/м3, скорость пара составляет приблизительно от 1 до 1,8 м/с, и массовая скорость Gs потока катализатора составляет приблизительно от 20 до 130 кг/(м2⋅с).

Согласно настоящей заявке отделение продукта реакции от отработанного катализатора может быть осуществлено способом, известным специалистам в данной области техники, например, в разделителе с применением циклона. Способ последующего разделения продуктов реакции с получением сухого газа, сжиженного нефтяного газа, лигроина, дизельного топлива и катализаторной суспензии также является хорошо известным специалистам в данной области техники. Согласно предпочтительному варианту осуществления сухой газ и сжиженный нефтяной газ могут быть затем разделены с применением разделительного устройства, обычно используемого в технике, с получением желательного продукта, такого как этилен, пропилен и т.д.

Согласно предпочтительному варианту осуществления настоящей заявки способ дополнительно включает введение углеводородной фракции С4 и/или легкой бензиновой фракции С5-С6 в реактор в одном или нескольких положениях для реакции каталитического крекинга. Предпочтительнее по меньшей мере часть указанной углеводородной фракции С4 и/или легкой бензиновой фракции С5-С6 вводят в положении выше по потоку относительно положения, в котором в реактор вводят исходные жидкие нефтепродукты, такой как низкосортный тяжелый нефтепродукт.

Согласно настоящей заявке термин «С4 углеводородная фракция» означает легкую углеводородную фракцию, которая присутствует в газообразной форме при нормальной температуре и давлении и содержит в качестве основного компонента углеводороды С4, в том числе алканы, алкены и алкины, содержащие 4 атома углерода в молекуле. Эта фракция может содержать газообразные углеводородные продукты (например, сжиженный нефтяной газ), получаемые способом согласно настоящей заявке и обогащенные углеводородной фракцией С4, или газообразные углеводороды, производимые другими установками и обогащенными фракцией С4, предпочтительно углеводородной фракцией С4, получаемой способом согласно настоящей заявке. Углеводородная фракция С4 предпочтительно представляет собой обогащенную олефинами углеводородную фракцию С4, которая может иметь содержание олефинов С4, составляющее более чем приблизительно 50 мас. %, предпочтительно более чем приблизительно 60 мас. %, предпочтительнее более чем приблизительно 70 мас. %.

Согласно настоящей заявке термин «легкая бензиновая фракция С5-С6» означает компонент бензина, содержащий 5 или 6 атомов углерода, который может содержать бензин, полученный в реакции крекинга способом согласно настоящей заявке, а также может содержать бензиновые фракции, производимые другими установками, например, по меньшей мере одну фракцию С5-С6, выбранную из группы, которую составляют бензин глубокого каталитического крекинга, бензин каталитического крекинга, бензин прямой перегонки, бензин коксования, бензин термического крекинга и гидрированный бензин.

Согласно настоящей заявке отработанный катализатор может быть регенерирован с применением средств, хорошо известных специалистам в данной области техники, например, регенерирован в регенераторе путем выжигания кокса. В частности, кислородсодержащий газ, такой как воздух, может быть введен в регенератор для вступления в контакт с отработанным катализатором. Отходящий газ, получаемый в результате регенерации путем выжигания кокса, может быть отделен от катализатора в регенераторе и затем направлен в последующую систему регенерации энергии.

Согласно некоторым предпочтительным вариантам осуществления настоящей заявки регенерированный катализатор, получаемый в результате регенерации путем выжигания кокса в регенераторе, может быть охлажден до температуры, составляющей приблизительно от 600 до 680°С, в холодильнике катализатора перед рециркуляцией в реактор. Рециркуляция в реактор после охлаждения горячего регенерированного катализатора является благоприятной для снижения температуры контакта нефтепродукта и катализатора, улучшения состояния контакта исходного нефтепродукта и катализатор и дополнительного снижения селективности в отношении образования сухого газа и кокса.

Согласно второму аспекту настоящей заявки предложен реактор, пригодный для применения в целях каталитического крекинга жидких нефтепродуктов, в частности, тяжелых исходных нефтепродуктов, который составляют расположенные снизу вверх необязательная предварительная подъемная секция, полностью плотнофазная реакционная зона, переходная секция и выпускная зона, причем полностью плотнофазная реакционная зона присутствует в форме полой колонны, имеющей приблизительно круглое поперечное сечение с постоянным диаметром или переменным диаметром, открытый нижний конец и открытый верхний конец, необязательная предварительная подъемная секция находится в сообщении с нижним концом полностью плотнофазной реакционной зоны, верхний конец полностью плотнофазной реакционной зоны находится в сообщении с выпускной зоной через переходную секцию, необязательная предварительная подъемная секция и/или нижняя секция полностью плотнофазной реакционной зоны содержит по меньшей мере один впуск катализатора каталитического крекинга, и необязательная предварительная подъемная секция и/или нижняя секция полностью плотнофазной реакционной зоны содержит по меньшей мере один впуск исходного материала,

при этом диаметр поперечного сечения нижнего конца полностью плотнофазной реакционной зоны составляет более чем или является таким же, как диаметр необязательной предварительной подъемной секции и диаметр поперечного сечения верхнего конца полностью плотнофазной реакционной зоны составляет более чем диаметр выпускной зоны, и боковая стенка полностью плотнофазной реакционной зоны содержит один или несколько впусков для дополнительного катализатора, причем каждый впуск независимо расположен на высоте в пределах диапазона от более чем 0% до приблизительно 90%, предпочтительно приблизительно от 20 до 80%, предпочтительнее приблизительно от 30 до 75% по отношению к полной высоте полностью плотнофазной реакционной зоны.

Согласно настоящей заявке предварительная подъемная секция не является обязательной, например, когда реактор настоящей заявки используют последовательно с одним или несколькими другими реакторами, такими как вертикальные реакторы, причем полностью плотнофазная реакционная зона может находиться в непосредственном сообщении с выпуском реактора, расположенным выше по потоку, без необходимости предварительной подъемной секции.

Согласно настоящей заявке полностью плотнофазная реакционная зона может присутствовать в форме полой колонны, имеющей приблизительно круглое поперечное сечение с постоянным диаметром или переменным диаметром, открытый нижний конец и открытый верхний конец, такой как полый цилиндр с постоянным диаметром или полая колонна, у которой диаметр непрерывным или прерывистым образом увеличивается снизу вверх.

Согласно настоящей заявке выражение «диаметр непрерывным образом увеличивается» означает, что диаметр увеличивается непрерывно линейным или нелинейным образом. В качестве примера «полой колонны, у которой диаметр непрерывным образом увеличивается снизу вверх», может быть упомянут перевернутый полый усеченный конус.

Согласно настоящей заявке выражение «диаметр прерывистым образом увеличивается» означает, что диаметр увеличивается прерывистым образом, например, увеличивается ступенчатым образом. В качестве примера «полой колонны, у которой диаметр прерывистым образом увеличивается снизу вверх», может быть упомянута полая колонна, которая состоит из двух или более цилиндрических секций с последовательно увеличивающимися диаметрами.

Например, полностью плотнофазная реакционная зона может присутствовать в форме полого цилиндра, перевернутого полого усеченного конуса, полой колонны, состоящей из двух или более цилиндрических секций с последовательно увеличивающимися диаметрами, полой колонны, состоящей из двух или более секций перевернутых усеченных конусов с последовательно увеличивающимися диаметрами, или полой колонны, состоящей из одной или нескольких цилиндрических секций и одной или нескольких секций перевернутых усеченных конусов.

Согласно некоторым предпочтительным вариантам осуществления нижняя секция полностью плотнофазной реакционной зоны содержит распределительную плиту для катализатора.

Согласно предпочтительному варианту осуществления диаметр предварительной подъемной секции составляет от приблизительно от 0,2 до 5 метров, предпочтительно приблизительно от 0,4 до 4 метров, предпочтительнее приблизительно от 0,6 до 3 метров; соотношение его высоты и полной высоты реактора составляет от приблизительно 0,01:1 до приблизительно 0,2:1, предпочтительно от приблизительно 0,03:1 до приблизительно 0,18:1, предпочтительнее от приблизительно 0,05:1 до приблизительно 0,15:1.

Согласно предпочтительному варианту осуществления соотношение диаметра максимального поперечного сечения полностью плотнофазной реакционной зоны и полной высоты реактора составляет от приблизительно 0,005:1 до приблизительно 1:1, предпочтительно от приблизительно 0,01:1 до приблизительно 0,8:1, предпочтительнее от приблизительно 0,05:1 до приблизительно 0,5:1; соотношение высоты полностью плотнофазной реакционной зоны и полной высоты реактора составляет от приблизительно 0,1:1 до приблизительно 0,9:1, предпочтительно от приблизительно 0,15:1 до приблизительно 0,8:1, предпочтительнее от приблизительно 0,2:1 до приблизительно 0,75:1.

Согласно некоторым предпочтительным вариантам осуществления полностью плотнофазная реакционная зона присутствует в форме перевернутого полого усеченного конуса с продольным сечением в форме равнобедренной трапеции, который имеет диаметр нижнего поперечного сечения, составляющий приблизительно от 0,2 до 10 метров, предпочтительно приблизительно от 0,5 до 8 метров, предпочтительнее приблизительно от 1 до 5 метров; соотношение диаметра верхнего поперечного сечения и диаметра нижнего поперечного сечения составляет от более чем 1 до приблизительно 50, предпочтительно от приблизительно 1,2 до приблизительно 10, предпочтительнее от приблизительно 1,5 до приблизительно 5; соотношение диаметра максимального поперечного сечения и полной высоты реактора составляет от приблизительно 0,005:1 до приблизительно 1:1, предпочтительно от приблизительно 0,01:1 до приблизительно 0,8:1, предпочтительнее от приблизительно 0,05:1 до приблизительно 0,5:1; соотношение высоты полностью плотнофазной реакционной зоны и полной высоты реактора составляет от приблизительно 0,1:1 до приблизительно 0,9:1, предпочтительно от приблизительно 0,15:1 до приблизительно 0,8:1, предпочтительнее от приблизительно 0,2:1 до приблизительно 0,75:1.

Согласно некоторым другим предпочтительным вариантам осуществления полностью плотнофазная реакционная зона присутствует в форме полой колонны, которую составляют секция в форме перевернутого усеченного конуса и цилиндрическая секция, причем усеченный конус предпочтительно расположен ниже цилиндра, при этом усеченный конус имеет продольное сечение в форме равнобедренной трапеции, у которой диаметр нижнего поперечного сечения составляет приблизительно от 0,2 до 10 метров, предпочтительно приблизительно от 0,5 до 8 метров, предпочтительнее приблизительно от 1 до 5 метров; и соотношение диаметра верхнего поперечного сечения и диаметра нижнего поперечного сечения составляет от более чем 1 до приблизительно 50, предпочтительно от приблизительно 1,2 до приблизительно 10, предпочтительнее от приблизительно 1,5 до приблизительно 5; диаметр цилиндра является приблизительно таким же, как диаметр верхнего поперечного сечения усеченного конуса, и соотношение высоты цилиндра и высоты усеченного конуса составляет от приблизительно 0,4:1 до приблизительно 2,5:1, предпочтительно от приблизительно 0,8:1 до приблизительно 1,5:1; соотношение диаметра максимального поперечного сечения полностью плотнофазной реакционной зоны и полной высоты реактора составляет от приблизительно 0,005:1 до приблизительно 1:1, предпочтительно от приблизительно 0,01:1 до приблизительно 0,8:1, предпочтительнее от приблизительно 0,05:1 до приблизительно 0,5:1; соотношение высоты полностью плотнофазной реакционной зоны и полной высоты реактора составляет от приблизительно 0,1:1 до приблизительно 0,9:1, предпочтительно от приблизительно 0,15:1 до приблизительно 0,8:1, предпочтительнее от приблизительно 0,2:1 до приблизительно 0,75:1.

Согласно другим предпочтительным вариантам осуществления полностью плотнофазная реакционная зона присутствует в форме полого цилиндра, у которого диаметр составляет приблизительно от 0,2 до 10 метров, предпочтительно приблизительно от 1 до 5 метров; соотношение диаметра полностью плотнофазной реакционной зоны и полной высоты реактора составляет от приблизительно 0,005:1 до приблизительно 1:1, предпочтительно от приблизительно 0,01:1 до приблизительно 0,8:1, предпочтительнее от приблизительно 0,05:1 до приблизительно 0,5:1; соотношение высоты полностью плотнофазной реакционной зоны и полной высоты реактора составляет от приблизительно 0,1:1 до приблизительно 0,9:1, предпочтительно от приблизительно 0,15:1 до приблизительно 0,8:1, предпочтительнее от приблизительно 0,2:1 до приблизительно 0,75:1. Предпочтительнее полностью плотнофазная реакционная зона содержит распределительную плиту для катализатора в нижней части.

Согласно предпочтительному варианту осуществления полностью плотнофазная реакционная зона имеет высоту, составляющую приблизительно от 2 до 50 метров, предпочтительно приблизительно от 5 до 40 метров и предпочтительнее приблизительно от 8 до 20 метров.

Согласно настоящей заявке распределительная плита для катализатора может присутствовать в положении, в котором катализатор каталитического крекинга вводят в нижнюю секцию полностью плотнофазной реакционной зоны, например, на выпускном конце предварительной подъемной секции.

Согласно настоящей заявке распределительная плита для катализатора может представлять собой распределительную плиту любого типа, которая обычно используется в промышленности, такая как одна или несколько плит плоской, дугообразной, чашевидной, кольцевой и зонтичной формы. Применение распределительной плиты для катализатора является благоприятным, поскольку она позволяет катализатору вступать в контакт с исходным нефтепродуктом при однородной концентрации вдоль аксиального направления полностью плотнофазной реакционной зоны для реакции каталитического крекинга, в результате чего уменьшается образование удаляемого кокса и кокса от термической реакции вследствие чрезмерно высокой или чрезмерно низкой концентрации катализатора.

Согласно предпочтительному варианту осуществления соотношение высоты переходной секции и полной высоты реактора составляет от приблизительно 0,01:1 до приблизительно 0,1:1, предпочтительно от приблизительно 0,02:1 до приблизительно 0,05:1. Предпочтительнее переходная секция присутствует в форме полого усеченного конуса с продольным сечением в форме равнобедренной трапеции со сторонами, имеющими внутренний угол наклона а, составляющий приблизительно от 25 до 85°, предпочтительно приблизительно от 30 до 75°.

Согласно предпочтительному варианту осуществления выпускная зона имеет диаметр, составляющий приблизительно от 0,2 до 5 метров, предпочтительно приблизительно от 0,4 до 4 метров, предпочтительнее приблизительно от 0,6 до 3 метров, и соотношение своей высоты и полной высоты реактора, составляющее от приблизительно 0,05:1 до приблизительно 0,2:1, предпочтительно от приблизительно 0,08:1 до приблизительно 0,18:1, предпочтительнее от приблизительно 0,1:1 до приблизительно 0,15:1, выпускной конец выпускной зоны может быть открытым или может быть непосредственно соединенным с впуском циклона.

Согласно некоторым вариантам осуществления реактор настоящей заявки может дополнительно содержать одну или несколько реакционных зон, имеющих другие формы, такие как псевдоожиженный слой с транспортом в разреженной фазе, плотнофазный псевдоожиженный слой, традиционный быстрый псевдоожиженный слой и т.д., расположенные выше по потоку относительно полностью плотнофазной реакционной зоны (например, между необязательной предварительной подъемной секцией и полностью плотнофазной реакционной зоной), и/или ниже по потоку относительно полностью плотнофазной реакционной зоны (например, между переходной секцией и выпускной зоной).

Согласно некоторым другим вариантам осуществления настоящей заявки в реакторе отсутствует какая-либо дополнительная реакционная зона на уровне выше по потоку относительно или ниже по потоку относительно полностью плотнофазной реакционной зоны.

Согласно настоящей заявке реактор может содержать один или несколько, например, один, два или более впусков исходного материала, из которых каждый может независимо находиться на выпускном конце предварительной подъемной секции, в предварительной подъемной секции на расстоянии от ее выпускного конца, составляющем менее чем или равном приблизительно 1/3 высоты предварительной подъемной секции, или в нижней секции полностью плотнофазной реакционной зоны.

Необязательно, когда впуск исходного материала присутствует в нижней секции полностью плотнофазной реакционной зоны, газовый распределитель может присутствовать на впуске исходного материала.

Согласно третьему аспекту настоящей заявки также предложена система, пригодная для применения в целях каталитического крекинга жидких нефтепродуктов, в частности, тяжелых исходных нефтепродуктов, и содержащая реактор каталитического крекинга, отделяющее катализатор устройство, необязательный сепаратор продуктов реакции и регенератор,

при этом реактор каталитического крекинга содержит впуск катализатора в нижней части, впуск исходного материала в нижней части и выпуск в верхней части, отделяющее катализатор устройство содержит впуск, выпуск катализатора и выпуск продуктов реакции, необязательный сепаратор продуктов реакции содержит впуск продуктов реакции, выпуск сухого газа, выпуск сжиженного нефтяного газа, выпуск лигроина, выпуск дизельного топлива и выпуск катализатор ной суспензии, и регенератор содержит впуск катализатора и выпуск катализатора,

впуск катализатора реактора каталитического крекинга находится в сообщении с возможностью переноса текучей среды с выпуском катализатора регенератора, выпуск реактора каталитического крекинга находится в сообщении с возможностью переноса текучей среды с впуском отделяющего катализатор устройства, выпуск продуктов реакции отделяющего катализатор устройства находится в сообщении с возможностью переноса текучей среды с впуском продуктов реакции необязательного сепаратора продуктов реакции, и выпуск катализатора отделяющего катализатор устройства находится в сообщении с возможностью переноса текучей среды с впуском катализатора регенератора.

Согласно предпочтительному варианту осуществления реактор каталитического крекинга содержит реактор согласно настоящей заявке.

Согласно некоторым дополнительным предпочтительным вариантам осуществления реактор каталитического крекинга дополнительно содержит один или несколько реакторов, имеющих другие формы и соединенных последовательно и/или параллельно с реактором согласно настоящей заявке, таких как псевдоожиженный слой с транспортом в разреженной фазе, плотнофазный псевдоожиженный слой, традиционный быстрый псевдоожиженный слой и т.д.

Согласно другим дополнительным предпочтительным вариантам осуществления реактор каталитического крекинга состоит из реактора согласно настоящей заявке.

Согласно некоторым вариантам осуществления настоящей заявки используемый реактор каталитического крекинга может быть расположен коаксиально с разделителем, или он может быть расположен параллельно с разделителем.

Согласно настоящей заявке отделяющее катализатор устройство и сепаратор продуктов реакции может представлять собой любое устройство, известное специалистам в данной области техники. Например, отделяющее катализатор устройство может содержать циклон, разделитель, стриппер и т.д., а сепаратор продуктов реакции может представлять собой фракционатор и т.д.

Настоящая заявка будет дополнительно описана с представлением предпочтительных вариантов осуществления, которые проиллюстрированы на фигурах, но настоящая заявка не ограничена ими.

На фиг. 1 представлен предпочтительный вариант осуществления настоящей заявки, согласно которому предварительная подъемная среда поступает в нижнюю часть предварительной подъемной секции 1 реактора каталитического крекинга через трубопровод 8 предварительной подъемной среды, которая может представлять собой сухой газ, пар или их смесь. Регенерированный катализатор из вертикального трубопровода 5 регенерированного катализатора поступает в нижнюю часть предварительной подъемной секции 1 и движется вверх за счет подъемного действия предварительной подъемной среды. Низкосортный тяжелый нефтепродукт поступает в верхнюю часть предварительной подъемной секции 1 через питающий трубопровод 9, смешивается и вступает в контакт с материалом в реакторе каталитического крекинга, а затем вступает в реакцию каталитического крекинга в процессе пропускания через реактор снизу вверх. Один или несколько потоков дополнительного катализатора поступают в полностью плотнофазную реакционную зону 2 через вспомогательный трубопровод 6 и/или вспомогательный трубопровод 7 и вступают в контакт с потоками в полностью плотнофазной реакционной зоне для осуществления реакции каталитического крекинга. Положение вспомогательного трубопровода 6 и вспомогательного трубопровода 7 в каждом случае независимо находится на высоте в пределах диапазона от более чем 0% до приблизительно 90%, предпочтительно приблизительно от 20 до 80%, предпочтительнее приблизительно от 30 до 75% по отношению к полной высоте полностью плотнофазной реакционной зоны. Продукт реакции и дезактивированный катализатор, образующиеся в процессе реакции, поступают в циклон 11 в разделителе 10 через переходную секцию 3 и выпускную зону 4, таким образом, что отработанный катализатор и продукт реакции разделяются. Отделенный продукт реакции поступает в нагнетательную камеру 12, а пар из реактора в нагнетательной камере 12 поступает в последующую систему разделения продуктов реакции (не представленную) через реакторный паропровод 13. Мелкие частицы катализатора возвращаются в разделитель 10 через погружной стояк циклона 11, и отработанный катализатор в разделителе 10 поступает в стриппер 14. После стриппера отработанный катализатор поступает в регенератор 16 через вертикальный трубопровод отработанного катализатора 15, и воздух поступает в регенератор 16 после распределения посредством воздухораспределителя 17 для выжигания кокса на отработанном катализаторе в плотном слое в нижней части регенератора 16, таким образом, что дезактивированный катализатор регенерируется с образованием регенерированного катализатора. Регенерированный катализатор рециркулирует в предварительную подъемную секцию 1 через вертикальный трубопровод регенерированного катализатора 5, и отходящий газ поступает в последующую систему регенерации энергии (не представленную) через трубопровод отходящего газа 18.

На фиг. 2 представлен другой предпочтительный вариант осуществления настоящей заявки, который является практически таким же, как вариант осуществления, представленный на фиг. 1, за исключением того, что теплообменник (также упоминаемый как холодильник катализатора) присутствует на вертикальном трубопроводе 5 регенерированного катализатора в целях охлаждения регенерированного катализатора; в то же время, низкосортный тяжелый нефтепродукт поступает в верхнюю часть предварительной подъемной секции 1 и/или в нижнюю секцию полностью плотнофазной реакционной зоны 2 через питающий трубопровод 9.

На фиг. 3 представлен предпочтительный вариант осуществления реактора согласно настоящей заявке, согласно которому реактор составляют расположенные снизу вверх предварительная подъемная секция 1, полностью плотнофазная реакционная зона 2, переходная секция 3 и выпускная зона 4. Полностью плотнофазная реакционная зона 2 присутствует в форме перевернутого полого усеченного конуса с продольным сечением в форме равнобедренной трапеции. Переходная секция 3 присутствует в форме полого усеченного конуса с продольным сечением в форме равнобедренной трапеции со сторонами, имеющими внутренний угол наклона а, составляющий приблизительно от 25 до 85°, предпочтительно приблизительно от 30 до 75°. Нижняя часть предварительной подъемной секции 1 содержит впуск катализатора каталитического крекинга, и верхняя часть предварительной подъемной секции 1 и/или нижняя секция полностью плотнофазной реакционной зоны 2 содержит впуск исходного материала. Диаметр поперечного сечения нижнего конца полностью плотнофазной реакционной зоны составляет более чем диаметр предварительной подъемной секции, и диаметр поперечного сечения верхнего конца полностью плотнофазной реакционной зоны составляет более чем диаметр выпускной зоны. Боковая стенка полностью плотнофазной реакционной зоны содержит один или несколько, например, один, два или более дополнительных впусков катализатора, таких как дополнительные впуски катализатора для вспомогательного трубопровода 6 или вспомогательного трубопровода 7. Единственный или каждый из нескольких дополнительных впусков катализатора независимо расположен на высоте в пределах диапазона от более чем 0% до приблизительно 90%, предпочтительно приблизительно от 20 до 80%, предпочтительнее приблизительно от 30 до 75% по отношению к полной высоте полностью плотнофазной реакционной зоны.

На фиг. 4 представлен другой предпочтительный вариант осуществления реактора согласно настоящей заявке, в котором реактор составляют расположенные снизу вверх предварительная подъемная секция 1, полностью плотнофазная реакционная зона 2, переходная секция 3 и выпускная зона 4. Полностью плотнофазная реакционная зона 2 присутствует в форме полой колонны, которую составляют секция перевернутого усеченного конуса и цилиндрическая секция, расположенные снизу вверх. Переходная секция 3 присутствует в форме полого усеченного конуса с продольным сечением в форме равнобедренной трапеции со сторонами, имеющими внутренний угол наклона а, составляющий приблизительно от 25 до 85°, предпочтительно приблизительно от 30 до 75°. Нижняя часть предварительной подъемной секции 1 содержит впуск катализатора каталитического крекинга, и верхняя часть предварительной подъемной секции 1 и/или нижняя секция полностью плотнофазной реакционной зоны 2 содержит впуск исходного материала. Диаметр поперечного сечения нижнего конца полностью плотнофазной реакционной зоны составляет более чем диаметр предварительной подъемной секции, и диаметр поперечного сечения верхнего конца полностью плотнофазной реакционной зоны составляет более чем диаметр выпускной зоны. Боковая стенка полностью плотнофазной реакционной зоны содержит один или несколько, например, один, два или более, дополнительных впусков катализатора, таких как дополнительные впуски катализатора для вспомогательного трубопровода 6 или вспомогательного трубопровода 7. Единственный или каждый из нескольких дополнительных впусков катализатора независимо расположен на высоте в пределах диапазона от более чем 0% до приблизительно 90%, предпочтительно приблизительно от 20 до 80%, предпочтительнее приблизительно от 30 до 75% по отношению к полной высоте полностью плотнофазной реакционной зоны, и каждый может быть независимо расположен в секции усеченного конуса или цилиндрической секции полностью плотнофазной реакционной зоны.

На фиг. 5 представлен следующий предпочтительный вариант осуществления реактора согласно настоящей заявке, в котором реактор составляют расположенные снизу вверх предварительная подъемная секция 1, полностью плотнофазная реакционная зона 2, переходная секция 3 и выпускная зона 4. Полностью плотнофазная реакционная зона 2 присутствует в форме полой колонны. Переходная секция 3 присутствует в форме полого усеченного конуса с продольным сечением в форме равнобедренной трапеции со сторонами, имеющими внутренний угол наклона а, составляющий приблизительно от 25 до 85°, предпочтительно приблизительно от 30 до 75°. Нижняя часть предварительной подъемной секции 1 содержит впуск катализатора каталитического крекинга, и верхняя часть предварительной подъемной секции 1 и/или нижняя секция полностью плотнофазной реакционной зоны 2 содержит впуск исходного материала. Распределитель катализатора присутствует на выпуске предварительной подъемной секции в нижней секции полностью плотнофазной реакционной зоны 2. Диаметр полностью плотнофазной реакционной зоны составляет более чем диаметр предварительной подъемной секции и выпускная зона. Боковая стенка полностью плотнофазной реакционной зоны содержит один или несколько, например, один, два или более, дополнительных впусков катализатора, таких как дополнительные впуски катализатора для вспомогательного трубопровода 6. Единственный или каждый из нескольких дополнительных впусков катализатора независимо расположен на высоте в пределах диапазона от более чем 0% до приблизительно 90%, предпочтительно приблизительно от 20 до 80%, предпочтительнее приблизительно от 30 до 75% по отношению к полной высоте полностью плотнофазной реакционной зоны.

Согласно некоторым предпочтительным вариантам осуществления в настоящей заявке предложены следующие технические решения:

1. Способ каталитического крекинга с применением быстрого псевдоожиженного слоя, включающий следующие стадии:

i) введение предварительно нагретого низкосортного тяжелого нефтепродукта в быстрый псевдоожиженный слой из нижней части в контакт с катализатором каталитического крекинга и введение его в реакцию каталитического крекинга в процессе течения снизу вверх с получением продукта реакции и отработанного катализатора; причем этом катализатор в быстром псевдоожиженном слое распределен полностью плотнофазным образом, и при этом распределение аксиальной твердой фракции ε в быстром псевдоожиженном слое удовлетворяет условию: 0,1 ≤ ε ≤ 0,2;

ii) разделение получаемого в результате продукта реакции с получением сухого газа, сжиженного нефтяного газа, бензина, дизельного топлива и катализаторной суспензии; и

iv) направление отработанного катализатора в регенератор для регенерации посредством выжигания кокса и рециркуляция получаемого в результате регенерированного катализатор в нижнюю часть быстрого псевдоожиженного слоя в качестве катализатора каталитического крекинга.

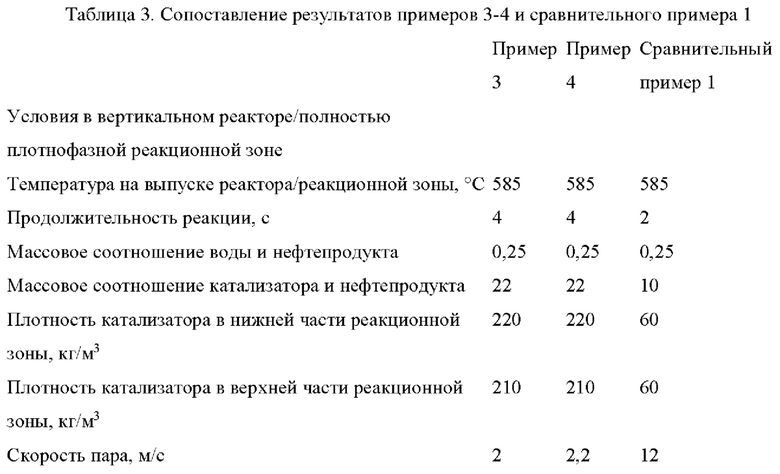

2. Способ по пункту 1, в котором свойства низкосортного тяжелого нефтепродукта удовлетворяют одному, двум, трем или четырем из следующих критериев: плотность при 20°С составляет от 900 до 1000 кг/м3, углеродный остаток составляет от 2 до 10 мас. %, полное содержание никеля и ванадия составляет от 2 до 30 ч./млн., и значение характеристического фактора K составляет менее чем 12,1.

3. Способ по пункту 1, в котором свойства низкосортного тяжелого нефтепродукта удовлетворяют одному, двум, трем или четырем из следующих критериев: плотность при 20°С составляет от 910 до 940 кг/м3, углеродный остаток составляет от 3 до 8 мас. %, полное содержание никеля и ванадия составляет от 5 до 20 ч./млн., и значение характеристического фактора K составляет менее чем 12,0.

4. Способ по пункту 1, в котором низкосортный тяжелый нефтепродукт представляет собой тяжелые нефтяные углеводороды и/или другие минеральные масла;

при этом тяжелый нефтяной углеводород представляет собой один или несколько материалов, в качестве которых выбраны остаток вакуумной дистилляции, низкосортный остаток дистилляции при атмосферном давлении, низкосортный гидрированный остаток, газойль коксования, деасфальтизированное масло, вакуумный газойль, имеющая высокое кислотное число неочищенная нефть и имеющая высокое содержание металлов неочищенная нефть, и указанное другое минеральное масло представляет собой один или несколько материалов, в качестве которых выбраны масло от ожижения угля, битум из нефтеносного песка и сланцевое масло.

5. Способ по пункту 1, в котором катализатор каталитического крекинга содержит, по отношению к сухой массе катализатора каталитического крекинга, от 1 до 50 мас. % цеолита, от 5 до 99 мас. % неорганического оксида и от 0 до 70 мас. % глины;

при этом цеолит содержит мезопористый цеолит, который представляет собой цеолит ZSM и/или цеолит ZRP и необязательно макропористый цеолит, который представляет собой один или несколько цеолитов, в качестве которых выбраны замещенный редкоземельными элементами цеолит типа Y, замещенный редкоземельными элементами цеолит типа H-Y, сверхустойчивый цеолит типа Y и имеющий высокое содержание диоксида кремния цеолит типа Y.

6. Способ по пункту 5, в котором мезопористый цеолит составляет от 0 до 50 мас. % по отношению к полной массе цеолита в пересчете на сухую массу.

7. Способ по пункту 5, в котором мезопористый цеолит составляет от 0 до 20 мас. % по отношению к полной массе цеолита в пересчете на сухую массу.

8. Способ по пункту 1, в котором реакцию каталитического крекинга проводят в следующих условиях: температура реакции составляет от 510 до 650°С, продолжительность реакции составляет от 1 до 20 секунд, массовое соотношение катализатора и нефтепродукта составляет от 3:1 до 50:1, массовое соотношение воды и нефтепродукта составляет от 0,03:1 до 0,8:1, плотность катализатора составляет от 120 до 290 кг/м3, скорость пара составляет от 0,8 до 2,5 м/с, давление реакции составляет от 130 до 450 кПа, и массовая скорость Gs потока катализатора составляет от 15 до 150 кг/(м2⋅с).

9. Способ по пункту 1, в котором реакцию каталитического крекинга проводят в следующих условиях: температура реакции составляет от 550 до 620°С, продолжительность реакции составляет от 3 до 15 секунд, массовое соотношение катализатора и нефтепродукта составляет от 10:1 до 30:1, массовое соотношение воды и нефтепродукта составляет от 0,05:1 до 0,5:1, плотность катализатора составляет от 150 до 250 кг/м3, скорость пара составляет от 1 до 1,8 м/с, и массовая скорость Gs потока катализатора составляет от 20 до 130 кг/(м2⋅с).

10. Способ по пункту 1, дополнительно включающий введение углеводородной фракции С4 и/или легкой бензиновой фракции С5-С6 в быстрый псевдоожиженный слой для реакции каталитического крекинга.

11. Способ по пункту 10, в котором углеводородную фракцию С4 и/или легкую бензиновую фракцию С5-С6 вводят перед положением, в котором низкосортный тяжелый нефтепродукт вводят в быстрый псевдоожиженный слой.

12. Способ по пункту 1, дополнительно включающий введение дополнительного катализатора в быстрый псевдоожиженный слой для проведения реакции каталитического крекинга вместе с низкосортным тяжелым нефтепродуктом и катализатором каталитического крекинга; при этом в котором содержание углерода дополнительного катализатора составляет от 0 до 1,0 мас. %.

13. Способ по пункту 12, в котором дополнительный катализатор составляет от 0 до 50 мас. % скорости циркуляции катализатора быстрого псевдоожиженного слоя.

14. Способ по пункту 12, в котором дополнительный катализатор составляет от 5 до 30 мас. % скорости циркуляции катализатора быстрого псевдоожиженного слоя.

15. Способ по пункту 12, в котором дополнительный катализатор вводят в быстрый псевдоожиженный слой в положении на расстоянии от нижней части быстрого псевдоожиженного слоя, составляющем от 0 до 2/3 полной высоты быстрого псевдоожиженного слоя.

16. Способ по пункту 1, в котором регенерированный катализатор, получаемый посредством регенерации в регенераторе путем выжигания кокса, охлаждается до температуры от 600 до 680°С в холодильнике, а затем рециркулирует в нижнюю часть быстрого псевдоожиженного слоя.

17. Система каталитического крекинга, содержащая быстрый псевдоожиженный слой, отделяющее катализатор устройство, сепаратор продуктов реакции и регенератор;

При этом быстрый псевдоожиженный слой содержит впуск катализатора в нижней части, впуск низкосортного тяжелого нефтепродукта в нижней части и выпуск в верхней части, отделяющее катализатор устройство содержит впуск, выпуск катализатора и выпуск продуктов реакции, сепаратор продуктов реакции содержит впуск продуктов реакции, выпуск сухого газа, выпуск сжиженного нефтяного газа, выпуск бензина, выпуск дизельного топлива и выпуск катализаторной суспензии, и регенератор содержит впуск катализатора и выпуск катализатора;

впуск катализатора быстрого псевдоожиженного слоя находится в сообщении с возможностью переноса текучей среды с выпуском катализатора регенератора, выпуск быстрого псевдоожиженного слоя находится в сообщении с возможностью переноса текучей среды с впуском отделяющего катализатор устройства, выпуск продуктов реакции отделяющего катализатор устройства находится в сообщении с возможностью переноса текучей среды с впуском продуктов реакции сепаратора продуктов реакции, и выпуск катализатора отделяющего катализатор устройства находится в сообщении с возможностью переноса текучей среды с впуском катализатора регенератора.

Определение и вычисление каждого параметра в настоящей заявке осуществлено следующим образом:

(1) Аксиальная твердая фракция катализатора ε = перепад давления между двумя положениями в реакционной зоне вдоль аксиального направления, измеренный датчиком перепада давления / расстояние между двумя положениями вдоль аксиального направления / плотность частиц катализатора;

где перепад давления выражен в кг/м2, расстояние между двумя положениями вдоль аксиального направления выражено в метрах (м), и плотность частиц катализатора выражена в кг/м3.

Плотность частиц катализатора = теоретическая плотность / (объем пор катализатора × теоретическая плотность + 1),

где теоретическая плотность выражена в кг/м3, и объем пор катализатора выражен в м3, причем теоретическая плотность и объем пор катализатора определены методами пикнометрического исследования и водного титрования, соответственно.

(2) Продолжительность реакции = объем реакционной зоны / средняя логарифмическая объемная скорость потока пара нефтепродукта;

где объем реакционной зоны выражен в м3, и средняя логарифмическая объемная скорость потока пара нефтепродукта выражена в м3/с.

Средняя логарифмическая объемная скорость потока пара нефтепродукта = (Vout - Vin) / 1n(Vout/Vin),

где Vout и Vin представляют собой объемные скорости потоков пара нефтепродукта на выпуске и впуске реакционной зоны, соответственно;

объемная скорость потока пара нефтепродукта на выпуске реакционной зоны Vout = m/ρ3;

объемная скорость потока пара нефтепродукта на впуске реакционной зоны Vin = m/ρ4;

где m представляет собой вводимую массу исходного нефтепродукта и атомизирующего пара за единицу времени, выраженная в кг/с; ρ3 представляет собой плотность пара нефтепродукта на выпуске реакционной зоны, выраженную в кг/м3; ρ4 представляет собой плотность пара нефтепродукта на впуске реакционной зоны, выраженную в кг/м3.

(3) Плотность катализатора в реакционной зоне (или в ее верхней, средней или нижней части) = перепад давления между двумя положениями в реакционной зоне (или ее верхней, средней или нижней части) вдоль аксиального направления, измеренный датчиком перепада давления / расстояние между двумя положениями вдоль аксиального направления;

где перепад давления выражен в кг/м2, реакционная зона разделена на три равные части, представляющие собой верхнюю часть, среднюю часть и нижнюю часть, вдоль аксиального направления, и расстояние между двумя положениями вдоль аксиального направления выражено в метрах (м).

(4) Скорость пара = средняя логарифмическая объемная скорость потока пара нефтепродукта / площадь поперечного сечения реакционной зоны;

когда реакционная зона имеет нецилиндрическую форму, скорость пара означает среднее логарифмическое значение скорости пара в нижней части реакционной зоны и скорости пара в верхней части реакционной зоны.

(5) Массовая скорость потока катализатора Gs = скорость циркуляции катализатора реактора / площадь поперечного сечения реакционной зоны;

когда реакционная зона имеет нецилиндрическую форму, массовая скорость Gs потока катализатора означает среднее логарифмическое значение Gs в нижней части реакционной зоны и Gs в верхней части реакционной зоны;

где скорость циркуляции катализатора выражена в кг/с;

скорость циркуляции катализатора реактора = скорость образования кокса / (содержание углерода в отработанном катализаторе - содержание углерода в регенерированном катализаторе);

где скорость образования кокса выражена в кг/с, а содержание углерода в отработанном катализаторе и содержание углерода в регенерированном катализаторе представляют собой массовое содержание;

скорость образования кокса = количество отходящего газа / (CO2% + CO%)/Vm×M;

где Vm представляет собой молярный объем газа, который принимает значение 22,4×10-3 м3/моль, и М представляет собой молярную массу элемента углерода, которая принимает значение 12×10-3 кг/моль;

количество отходящего газа = (скорость воздуха × 79 об. %)/(1 - СО2% - СО% - O2%);