Область техники

Данное изобретение относится к способу регенерации катализатора риформинга нафты, в частности, к способу регенерации периодически регенерируемого катализатора риформинга нафты.

Уровень техники

Каталитический риформинг представляет собой процесс переработки С6-С12 фракций нефти, которые берут в качестве сырья для получения компонента смешения высокооктанового бензина и ароматических веществ, а также водорода в качестве побочного продукта, за счет того, что взятые в качестве сырья молекулы углеводородов претерпевают реакции риформинга, такие как дегидрогенизация циклоалканов, дегидроизомеризация линейных алканов и дегидроциклизация парафинов и пр. в присутствии водорода и катализаторов при определенной температуре и давлении. Находящийся на носителе бифункциональный катализатор риформинга, широко применяемый в современной технологии каталитического риформинга, обладает функцией гидрогенизации/дегидрогенизации (гидрирования/ дегидрирования), которую обеспечивает металлический компонент, и функцией кислотной изомеризации, которую обеспечивает носитель. Катализатор риформинга обычно представляет собой би- (или мульти-) металлический катализатор, в котором используют активный алюминий в качестве носителя и Pt в качестве основного металлического компонента, а также второй металлический компонент, такой как рений, олово или германий.

Что касается бифункционального катализатора риформинга, «металлическая» функция (гидрогенизации/дегидрогенизации) и кислотная функция действуют на реакцию каталитического риформинга синергетически. Если из этих двух функций активное действие металла по гидрогенизации/дегидрогенизации является слишком сильным, осадок углерода на поверхностях катализатора риформинга быстро увеличивается, что препятствует протеканию реакции риформинга; а если действие металла является слишком слабым, уменьшается реакция гидрогенизации/дегидрогенизации. Если слишком сильна кислотность, активность катализатора в отношении гидрокрекинга (деструктивной гидрогенизации) является относительно высокой, и выход жидкого продукта риформинга снижается; а если кислотная активность слишком низкая, активность упадет. Поэтому сбалансированное равновесие между кислотной функцией и металлической функцией носителя определяет активность, селективность и стабильность катализатора.

Кроме того, что касается платино-рениевого катализатора риформинга, используемого для риформинга с периодически регенерируемым катализатором, в связи с тем, что металлический рений обладает очень высокой активностью в отношении гидрогенирования, если активность рения не пассивирована в начале операции, будет иметь место стремительная реакция на начальной стадии подачи сырья, что приведет к выбросу значительного количества тепла в результате реакции и вызовет быстрое повышение температуры слоя катализатора, которое вызовет перегрев. Если только случится такое явление перегрева, оно может вызвать серьезные последствия. Второстепенные последствия включают большое количество углеродного осадка на катализаторе, что снижает активность и стабильность катализатора, а серьезные последствия включают выгорание катализатора, реактора и внутренних компонентов. Поэтому, платинорениевый катализатор риформинга необходимо предварительно сульфидировать до инжекции исходного нефтепродукта. Избыточная реакция гидрогенизации свежего катализатора уменьшается за счет предварительного сульфидирования, чтобы защитить активность и стабильность катализатора и чтобы улучшить селективность катализатора. Способы предварительного сульфидирования платино-рениевого катализатора включают два подхода, согласно одному из которых в водород вводят H2S и медленно при определенных давлении и температуре осуществляют предварительное сульфидирование катализатора, в то время как согласно другому подходу в водород при определенных температуре и давлении инжектируют органические сульфиды, такие как диметилдисульфид и диметилсульфид и др., и используют H2S, образовавшийся после разложения этих органических сульфидов, для предварительного сульфидирования катализатора. Первый способ обычно используют в лабораторных исследованиях. Второй способ широко используют для ввода в действие промышленных установок платино-рениевых катализаторов. Оба эти способа по своей сути представляют собой пресульфидирование катализатора с помощью H2S и оба относятся к сульфидированию в газовой фазе. Проблемами предварительного сульфидирования платинорениевого катализатора риформинга являются коррозия оборудования, загрязнение окружающей среды и риски недостаточного обеспечения безопасности и пр.

Как описано в патенте США 20120270724, существующие технологии регенерации катализатора риформинга включают выжигание кокса катализатора, оксихлорирование и восстановление.

Содержание серы в сырье должно быть строго ограничено в процессе использования катализатора риформинга, и обычно требуется, чтобы оно составляло менее 1 ppm (одной миллионной части). Если в процессе использования катализатора происходит отравление серой, и сера, абсорбированная на катализаторе, окисляется с образованием сульфат-иона, обычно считается, что работе катализатора будет нанесен ущерб. Поэтому, серу с катализатора необходимо удалить до выжигания кокса. Обычно ее удаляют с помощью рециркулирующего водорода, используемого при более высокой температуре после того, как подача сырья в печь для риформинга прекращена, чтобы избежать образования сульфат-иона в процессе выжигания кокса. Если сульфат-ион получен в некотором количестве, его необходимо удалить.

В CN 98117895.2 раскрыт способ удаления сульфат ионов из катализатора риформинга, включающей введение при температуре от 400°C до 600°C в катализатор, отравленный сульфат-ионами, для их удаления, хлор-органических соединений, которые в указанных условиях разлагаются на хлористый водород. Этот способ дает возможность более эффективно удалять сульфат-ионы из катализатора по сравнению с традиционными способами регенерации катализатора оксихлорированием.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью данного изобретения является разработка способа регенерации периодически регенерируемого катализатора риформинга. Способ регенерации включает введение серы в относительно высоком количестве в отработанный катализатор до или после выжигания кокса. Этот способ дает хороший регенерирующий эффект и не требует предварительного сульфидирования после восстановления.

Первый способ регенерации, заявленный в данном изобретении, включает доведение температуры реакции до 250-480°C; введение серу содержащей нафты в реактор риформинга, так чтобы содержание серы в катализаторе составляло 0.32-0.8 масс. %; затем остановку подачи исходного нефтепродукта в реактор риформинга; или остановку введения нефтепродукта в реактор риформинга и введение водорода, содержащего серу, в рециркуляционный газ, так чтобы содержание серы в катализаторе составляло 0.32-0.8 масс. %, а затем остановку рециркуляционного газа; и осуществление выжигания кокса катализатора, оксихлорирование и восстановление.

Второй способ регенерации периодически регенерируемого катализатора риформинга, заявленный в данном изобретении, включает введение сульфат-ионов в отработанный катализатор после выжигания кокса; а затем оксихлорирование и восстановление.

Третий способ регенерации периодически регенерируемого катализатора риформинга, заявленный в данном изобретении, включает выжигание кокса из отработанного катализатора, введение сульфат-ионов и хлора импрегнированием; затем сушку, обжиг (прокаливание) и восстановление.

Способ по данному изобретению позволяет регенерировать катализатор путем введения серы в катализатор, используя серусодержащую нафту или серусодержащий водород до выжигания кокса, или введение сульфат-ионов в катализатор с помощью импрегнирования после выжигания кокса. Согласно способу по данному изобретению в катализатор вводят относительно большое количество серы, которая должна эффективно восстановить работу катализатора и упростить операцию регенерации периодически регенерируемого катализатора риформинга, так что катализатор не нуждается в предварительном сульфидировании после восстановления.

КОНКРЕТНЫЕ ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Способ регенерации периодически регенерируемого катализатора риформинга, заявленный в данном изобретении, состоит во введении серы в относительно большом количестве в отработанный катализатор, имеющий пониженную активность до окисления. Существуют два способа введения серы: согласно одному из них серу вводят в реактор, т.е. не выгружая катализатор из реактора после потери активности, но вводят серусодержащую нафту в реактор, вводят содержащуюся в нефти серу в катализатор, затем осуществляют приостановку подачи нафты и подвергают катализатор выжиганию кокса, оксихлорированию и восстановлению. Именно согласно первому способу регенерации по данному изобретению можно также остановить подачу нафты, ввести серусодержащий водород в рециркуляционный газ, ввести серу в катализатор, затем остановить рециркуляционный газ и подвергнуть катализатор выжиганию кокса, оксихлорированию и восстановлению. Другой способ введения серы состоит во введении сульфат-ионов импрегнированием после того, как отработанный катализатор подвергли выжиганию кокса, где указанный сульфат-ион можно вводить либо отдельно, либо вместе с хлором, что составляет второй и третий способы по данному изобретению.

Первый способ регенерации согласно данному изобретению состоит в обработке катализатора с использованием серы, содержащейся в нафте или серусодержащем водороде, что приводит к абсорбции катализатором определенного количества серы и упрощает процесс запуска регенерации.

Второй способ регенерации согласно данному изобретению состоит во введении нужного количества серы в катализатор, не содержащий углерода, а затем осуществление оксихлорирования и восстановления катализатора. Третий способ регенерации состоит во введении определенного количества сульфат-иона и хлора с помощью импрегнирования в периодически регенерируемый катализатор риформинга после выжигания кокса, затем способ включает сушку, прокаливание, и затем восстановление.

Ни один из катализаторов, регенерированных одним из трех указанных способов, не нуждается в предварительном сульфидировании. Они также хорошо работают в реакции. Регенерация периодически регенерируемого катализатора риформинга с использованием способов по данному изобретению не требует наличия емкостей или трубопроводов для инжекции серы внутри печи для риформинга.

Первый способ регенерации периодически регенерируемого катализатора риформинга, заявленный в данном изобретении, нацелен на то, чтобы снизить температуру до (перед) выжигания кокса катализатора, имеющего сниженную активность или потерявшего активность (отработанного катализатора), после чего вводят серусодержащую нафту в реактор для обработки катализатора, затем останавлявают подачу сырья и регенерируют катализатор, где указанная стадия регенерации включает стадию выжигания кокса, оксихлорирование и восстановление; или вводят серусодержащий водород в рециркуляционный газ для обработки катализатора после остановки подачи сырья, затем останавливают рециркуляционный газ, подвергают катализатор выжиганию кокса, оксихлорированию и восстановлению.

Согласно данному изобретению катализатор обрабатывают серусодержащей нафтой до выжигания кокса, причем содержание серы в катализаторе предпочтительно составляет 0.32-0.8 масс. %, более предпочтительно 0.32-0.6 масс. %.

Указанная серусодержащая нафта, которую вводят в реактор, может быть сырой (неочищенной) или переработанной нафтой, включающей серусодержащие соединения.

Указанную серусодержащую сырую нафту можно получить без гидроочистки сырой нефти или уменьшая интенсивность гидроочистки сырой нефти. Если количество серы, содержащейся в сырой нафте является недостаточным, можно добавить в нее серусодержащее соединение.

Указанную переработанную нафту, содержащую серусодержащие соединения, получают, инжектируя серусодержащие соединения в переработанную нафту.

Содержание серы в серусодержащей нафте, вводимой в реактор, составляет 100-10000 ppm (миллионных долей), предпочтительно 200-2000 ppm, и более предпочтительно 200-1000 ppm.

Серусодержащие соединения, добавляемые к нефтепродуктам (нафте) предпочтительно выбраны из сероводорода, тиоэфира, дисульфида, тиоальдегида, тиофена и их производных.

Серусодержащую нафту вводят в реактор с объемной скоростью (среднечасовой массовой скоростью подачи, WHSV, 0.1-10.0 час-1, предпочтительно 1.0-3.0 час-1 в течение 1-100 часов, предпочтительно 2-24 часов.

Содержание серы в серусодержащем водороде, вводимом в рециркуляционный газ, составляет 10-1000 мкг/л, предпочтительно 100-1000 мкг/л.

Согласно первому способу регенерации по данному изобретению до обработки катализатора серусодержащей нафтой или введения серусодержащего водорода, необходимо установить температуру реакции 250-480°C, причем температура реакции предпочтительно снижена до 300-450°C, более предпочтительно 300-400°C.

После обработки отработанного катализатора серусодержащей нафтой, подачу сырья останавливают, и осуществляют регенерацию традиционными способами, т.е. выжиганием кокса, оксихлорированием и восстановлением.

В процессе описанного выше выжигания кокса температура составляет 400-550°C, предпочтительно 450-500°C. Выжигание кокса осуществляют с использованием кислород-содержащего азота или воздуха. Когда выжигание кокса осуществляют с использованием кислород-содержащего азота, содержание кислорода в нем составляет 0.5-21 об. %, предпочтительно 1-5 об. %.

В ходе оксихлорирования содержание кислорода в кислород-содержащем азоте составляет предпочтительно 13.0-21.0 об. %; в него инжектируют хлор-содержащее соединение, где количество инжектируемого хлора составляет 0.1-1.5% от массы катализатора, предпочтительно 0.2-0.8%, т.е. 1.0-1.5 раз по сравнению с количеством хлора при традиционном оксихлорировании; температура оксихлорирования составляет 400-550°C, предпочтительно 450-520°C; хлор-содержащее соединение выбирают из дихлорэтана, трихлорэтана, четыреххлористого углерода или тетрахлорэтилена.

После оксихлорирования проводят восстановление с использованием водорода, причем температура восстановления предпочтительно составляет 460-500°C. В ходе восстановления предпочтительно вводить водород при низкой температуре, а затем повышать температуру для восстановления катализатора. Лучше, чтобы температура водорода, вводимого в катализатор, не превышала 250°C, предпочтительно 30-200°C, а затем температуру постепенно повышают до 420-520°C для восстановления катализатора.

Согласно второму способу по данному изобретению в процессе регенерации периодически регенерируемого катализатора в него после выжигания кокса вводят определенное количество серы с помощью импрегнирования, причем количество вводимой серы можно очень точно контролировать; после чего осуществляют оксихлорирование и восстановление; в ходе восстановления сера, абсорбированная катализатором, пре-сульфидирует катализатор посредством «само-сульфидирования» т.е. предварительное сульфидирование происходит в процессе восстановления, и регенерированный катализатор не нуждается в предварительном сульфидировании перед использованием.

Согласно второму способу регенерации по данному изобретению сначала осуществляют выжигание кокса из отработанного катализатора, где температура выжигания кокса составляет 400-550°C, предпочтительно 450-500°C, выжигание кокса осуществляют с использованием кислород-содержащего азота, в котором содержание кислорода составляет 0.5-21 об. %, предпочтительно 1.0-5.0 об. %.

Сульфат-ионы вводят в катализатор, из которого выжжен кокс, с помощью импрегнирования, так чтобы очень точно контролировать вводимое количество сульфат-ионов. Сульфат-ион вводят импрегнированием в таком количестве, чтобы отработанный катализатор содержал 0.32-0.8 масс. % серы и предпочтительно содержал 0.32-0.6 масс. % серы.

Согласно второму способу по данному изобретению раствор для импрегнирования, содержащий сульфат-ион, получают из серной кислоты, сульфата аммония или сульфата алюминия насыщением; раствор для импрегнирования, полученный введением сульфат-ион с помощью насыщения, составляет 0.5-2.0 объема катализатора, предпочтительно 0.8-1.3; подходящая температура для введения сульфат-иона импрегнированием составляет 50-99°C, предпочтительно 70-90°C; и подходящее время импрегнирования составляет 1-24 часа, предпочтительно 2-8 часов.

Согласно второму способу регенерации по данному изобретению для введения сульфат-иона импрегнированием предпочтительно используют ротационно-вакуумное импрегнирование. Согласно данному способу катализатором риформинга с выжженным коксом заполняют вращаемую емкость для импрегнирования, которую вакуумируют до давления 0.001-0.08 МПа (абсолютное давление), в емкость для импрегнирования добавляют готовый раствор для импрегнирования, поднимают температуру до температуры импрегнирования, причем лучше, чтобы емкость для импрегнирования вращалась со скоростью 1-30 об/мин, предпочтительно 3-10 об/мин, осуществляют ротационно-вакуумное импрегнирование, так чтобы сульфат-ионы более равномерно распределялись в катализаторе.

Катализатор, в который импрегнированием введены сульфат-ионы, сушат и прокаливают на воздухе, а затем подвергают оксихлорированию и восстановлению, причем температура сушки составляет 70-200°C, предпочтительно 100-150°C; время сушки составляет 1-12 часов; и температура прокаливания после сушки составляет предпочтительно 400-600°C; время прокаливания составляет предпочтительно 1-8 часов.

Указанные оксихлорирование и восстановление согласно второму способу по данному изобретению идентичны оксихлорированию и восстановлению, осуществляемым согласно первому способу регенерации.

Третий способ регенерации платинорениевого периодически регенерируемого катализатора риформинга согласно данному изобретению включает введение сульфат-ионов и хлора в периодически регенерируемый катализатор после выжигания кокса, где количества сульфат-ионов и хлора, введенных в катализатор, можно очень точно контролировать через количества серусодержащего вещества и хлор-содержащего вещества, введенных в раствор для импрегнирования; сушку; прокаливание, причем оксихлорирование осуществляют в процессе прокаливания; а затем восстановление. Сера, абсорбированная катализатором, пре-сульфидирует катализатор посредством «само-сульфидирования» в процессе восстановления, т.е. пре-сульфидирирование происходит во время восстановления. Регенерированный катализатор, полученный таким способом регенерации, не нуждается в предварительном сульфидировании перед использованием.

Согласно третьему способу по данному изобретению сначала проводят выжигание кокса из отработанного катализатора, где температура выжигания кокса составляет 400-550°C, предпочтительно 450-500°C. При выжигании кокса используют кислород-содержащий азот, в котором содержание кислорода составляет 0.5-21 об. %, предпочтительно 1.0-5.0 об. %.

Сульфат-ионы и хлор вводят в катализатор с выжженным коксом с помощью импрегнирования, где количество серы, содержащейся в растворе для импрегнирования, с помощью которого сульфат-ионы и хлор вводят импрегнированием, составляет 0.32-0.8% от массы катализатора, предпочтительно 0.32-0.6%, и количество хлора составляет 0.1-2.0% от массы катализатора, предпочтительно 0.2-1.0%.

Согласно третьему способу по данному изобретению раствор для импрегнирования, приготовленным введением сульфат-ионов и хлора насыщением, составляет 0.5-2.0 объема катализатора, предпочтительно 0.8-1.3. Источником серы в растворе для импрегнирования, приготовленном введением сульфат-ионов и хлора насыщением, предпочтительно является серная кислота или сульфат. Источником хлора предпочтительно является соляная кислота и/или хлоруксусная кислота. Сульфат предпочтительно является сульфатом аммония или сульфатом алюминия. Хлоруксусная кислота выбрана из трихлоруксусной кислоты или дихлоруксусной кислоты.

Подходящая температура для введения сульфат-ионов и хлора импрегнированием составляет 20-99°C, предпочтительно 70-90°C. Подходящее время импрегнирования составляет 1-24 часа, предпочтительно 2-8 часов.

Согласно третьему способу по данному изобретению для введения сульфат-ионов и хлора импрегнированием используют ротационно-вакуумное импрегнирование. Согласно третьему способу катализатором риформинга с выжженным коксом заполняют вращаемую емкость для импрегнирования, вакуумируют до давления 0.001-0.08 МПа (абсолютное давление), предпочтительно 0.002-0.03 МПа, в емкость для импрегнирования добавляют готовый раствор для импрегнирования, поднимают температуру до температуры импрегнирования, причем лучше, чтобы емкость для импрегнирования вращалась со скоростью 1-30 об/мин, предпочтительно 3-10 об/мин, и осуществляют ротационно-вакуумное импрегнирование, так чтобы сульфат-ионы и хлор более равномерно распределялись в катализаторе.

Катализатор, в который импрегнированием введены сульфат-ионы и хлор, необходимо высушить и прокалить на воздухе. В процессе прокаливания хлор в катализаторе взаимодействует с воздухом для осуществления оксихлорирования. Температура сушки составляет 70-200°C, предпочтительно 100-150°C. Длительность сушки составляет 1-12 часов. Температура прокаливания после сушки составляет предпочтительно 400-600°C. Время прокаливания составляет предпочтительно 1-8 часов.

Катализатор, в который импрегнированием введены сульфат-ионы и хлор, восстанавливают водородом после сушки и прокаливания. Способ восстановления идентичен описанному в первом способе регенерации.

Периодически регенерируемый катализатор риформинга, как описано в каждом способе по данному изобретению, содержит алюминиевый носитель и активные компоненты в следующих количествах в расчете на алюминиевый носитель:

Указанный катализатор риформинга также может содержать 0.1-10 масс. % иттрия или редкоземельного металла, где редкоземельный металл является лантанидом, предпочтительно иттербием, европием или церием.

Указанный катализатор получают следующим способом: готовят раствор для импрегнирования из платину-содержащего соединения и рений-содержащего соединения, который содержит хлор; импрегнируют алюминиевый носитель раствором для импрегнирования; сушат и прокаливают импрегнированный носитель, для получения катализатора, где платину-содержащим соединением предпочтительно является платинохлористоводородная кислота, рений-содержащим соединением предпочтительно является рениевая кислота, температура сушки составляет 100-120°C, температура прокаливания составляет 350-650°C. Если катализатор содержит иттрий или редкоземельный металл, нитрат или хлорид иттрия или редкоземельного металла следует добавить в раствор для импрегнирования.

Данное изобретение конкретизировано, но не ограничено приведенными далее примерами.

Первый способ регенерации периодически регенерируемого катализатора риформинга по данному изобретению:

Сравнительный Пример 1.

(1) Осуществление реакции каталитического риформинга.

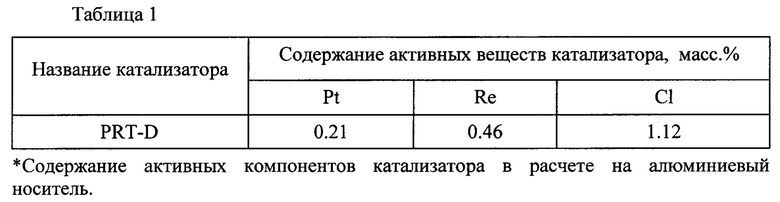

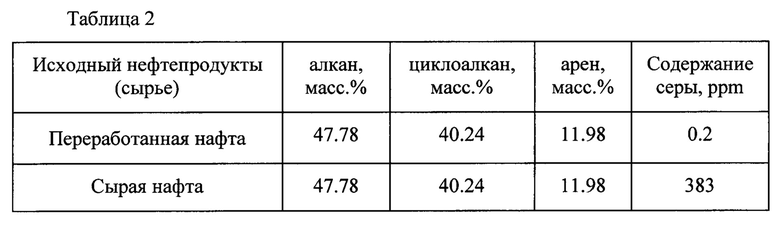

Берут 50 г PRT-D катализатора (производства Changling Branch of SINOPEC Catalyst Co., Ltd) в восстановленном состоянии, имеющего состав, приведенный в Таблице 1; помещают его в 100 мл трубчатый реактор из нержавеющей стали; вводят азот для замещения (вытеснения) до тех пор, пока содержание кислорода в системе не падает ниже 0.2 об. %; затем для вытеснения (замещения) вводят очень чистый водород до тех пор, пока концентрация водорода в системе не достигает более 95 об. %, а давление не достигнет 1.0 МПа; включают компрессор для осуществления газового цикла, где объем циркуляции составляет 150 л/час; нагревают до 400°C; в рециркуляционный газ медленно инжектируют 0.12 г диметилдисульфида (ДМДС) для осуществления предварительного сульфидирования, чтобы получить регенерированный катализатор, содержание серы в котором составляет 0.10% по массе; вводят переработанную нафту, имеющую состав, показанный в Таблице 2, при скорости подачи сырья 110 г/час (объемная скорость, WHSV, 2.2 час-1); нагревают до 500°C для проведения реакции в течение 200 часов.

(2) Осуществление регенерации катализатора

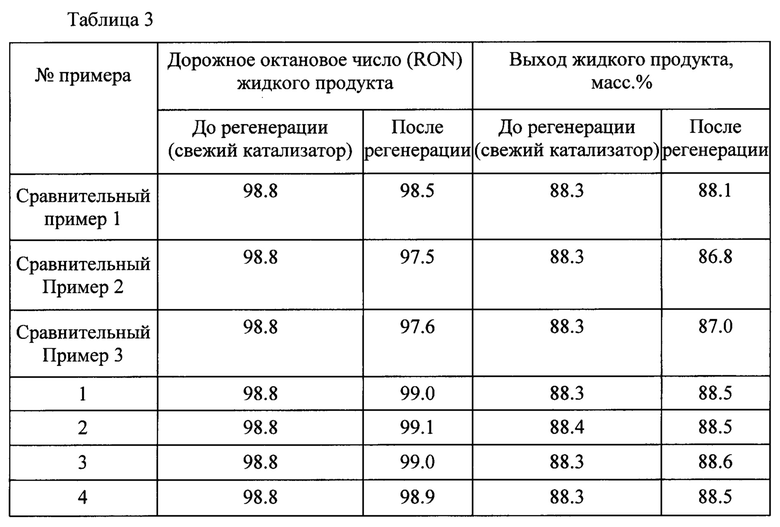

Охлаждение реактора, в котором в течение 200 часов проводили реакцию, до 400°C; остановка подачи сырья; продувка азотом до тех пор, пока общее количество Н2 и углеводорода в рециркуляционном газе не будет менее 0.3 об. %; нагревание до 500°C; добавление воздуха из входного отверстия компрессора; контроль за содержанием кислорода в рециркуляционном газе, которое должно составлять 0.8 об. %, и объемом циркулирующего газа, который должен составлять 100 л/час; выжигание кокса в течение 20 часов, причем одинаковое содержание кислорода на входе и на выходе из реактора означает, что выжигание кокса завершено; продолжение подачи воздуха, так что содержание кислорода в рециркуляционном газе достигает 10.5 об. %; поддержание газового цикла; инжектирование 0.45 мл дихлорэтана пятью порциями в течение 4 часов для осуществления оксихлорирования; подача азота высокой степени чистоты до тех пор, пока содержание кислорода в рециркуляционном газе не упадет ниже 0.2 об. %; охлаждение до 200°C; введение водорода высокой степени чистоты до тех пор, пока концентрация водорода не превысит 95 об. %; нагревание до 480°C и выдерживание в течение 4 часов; охлаждение до 400°C; инжектирование в водород 0.12 г диметилдисульфата (ДМДС) для осуществления предварительного сульфидирования; введение переработанной нафты, состав которой приведен в Таблице 2 со скоростью подачи сырья в реактор 110 г/час (объемная скорость, WHSV, 2.2 час-1); нагревание до 500°C для осуществления реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3.

Сравнительный Пример 2

Введение нафты для осуществления реакции каталитического риформинга после предварительного сульфидирования катализатора в восстановленном состоянии согласно способу, описанному на стадии (1) Сравнительного Примера 1; нагревание до 500°C для проведения реакции в течение 200 часов; осуществление регенерации катализатора следующим способом:

охлаждение реактора до 400°C; остановка подачи сырья; нагревание рециркулирующего водорода да 480°C; поддержание в течение 2 часов для осуществления активации водородом; охлаждение до 400°C; инжектирование диметилдисульфата (ДМДС) в таком количестве, чтобы содержание серы в катализаторе составило 0.3%; введение азота до надлежащей степени замещения; нагревание до 350°C; введение воздуха из входного отверстия компрессора; постепенное нагревание до 500°C для осуществления выжигания кокса; контроль за содержанием кислорода в рециркуляционном газе, которое должно составлять 0.8 об. %; выжигание кокса при скорости циркуляции газа 100 л/час; постепенное повышение содержания кислорода в рециркуляционном газе в ходе указанного процесса и поддержание содержания кислорода на уровне выше 5%, причем одинаковое содержание кислорода на входе и на выходе из реактора означает, что выжигание кокса завершено; продолжение введения воздуха до тех пор, пока содержание кислорода не достигнет 10%; инжектирование дихлорэтана для проведения оксихлорирования, где количество инжектируемого хлора обеспечивает содержание хлора в катализаторе 1.0%; нагревание до 520°C после завершения оксихлорирования; поддержание содержания кислорода на уровне 10%; поддержание цикла в течение 6 часов; охлаждение до 100°C; введение азота высокой степени чистоты в рециркуляционный газ до тех пор, пока содержание кислорода не упадет ниже 0.2 об. %, затем введение водорода высокой степени чистоты до тех пор, пока концентрация водорода не превысит 95 об. %; нагревание до 400°C; введение переработанной нафты, состав которой приведен в Таблице 2, при скорости подачи сырья 110 г/час (объемная скорость, WHSV, 2.2 час-1); нагревание до 500°C для проведения реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3.

Сравнительный Пример 3

Введение нафты для осуществления реакции каталитического риформинга после предварительного сульфидирования катализатора в восстановленном состоянии согласно способу, описанному на стадии (1) Сравнительного Примера 1; нагревание до 500°C для проведения реакции в течение 200 часов; осуществление регенерации катализатора следующим способом:

охлаждение реактора до 400°C; остановка подачи сырья; нагревание рециркулирующего водорода до 480°C; поддержание в течение 2 часов для осуществления активации водородом; охлаждение; введение азота до требуемой степени замещения (вытеснения); нагревание до 350°C; введение воздуха из входного отверстия компрессора; постепенное нагревание до 500°C для осуществления выжигания кокса; контроль содержания кислорода в рециркуляционном газе, которое должно составлять 0.8 об. %; выжигание кокса при объеме циркулирующего газа 100 л/час; постепенное повышение содержания кислорода в рециркуляционном газе в ходе указанного процесса и поддержание содержания кислорода на уровне выше 5%, причем одинаковое содержание кислорода на входе и на выходе из реактора указывает на то, что выжигание кокса завершено; затем охлаждение; введение азота для замещения воздуха любыми средствами, где по условиям содержание кислорода должно составлять менее 0.5%; затем введение водорода; нагревание до 400°C; инжектирование ДМДС в таком количестве, чтобы содержание серы в катализаторе составляло 0.3%; затем охлаждение, введение азота для замещения (вытеснения); после того, как замещение азотом достигло требуемого уровня, нагревание до 300°C; введение воздуха, так чтобы содержание кислорода составляло 10%; нагревание до 500°C; поддержание газового цикла; инжектирование дихлорэтана для проведения оксихлорирования, где количество инжектированного хлора обеспечивает содержание хлора в катализаторе 1.0%; нагревание до 520°C после завершения оксихлорирования; поддержание содержание кислорода на уровне 10%; поддержание цикла в течение 6 часов; охлаждение до 100°C; введение азота высокой степени чистоты в рециркуляционный газ до тех пор, пока содержание кислорода не упадет ниже 0.2 об. %, охлаждение до 200°C; затем введение водорода высокой степени чистоты до тех пор, пока концентрация водорода не превысит 95 об. %; нагревание до 400°C; введение переработанной нафты, состав которой приведен в Таблице 2, при скорости подачи сырья 110 г/час (объемная скорость, WHSV, 2.2 час-1); нагревание до 500°C для проведения реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3.

Пример 1

Введение нафты для осуществления реакции каталитического риформинга после предварительного сульфидирования катализатора в восстановленном состоянии согласно способу, описанному на стадии (1) Сравнительного Примера 1; нагревание до 500°C для проведения реакции в течение 200 часов; осуществление регенерации катализатора следующим способом:

охлаждение реактора до 400°C; остановка введения в него переработанной нафты, но введение сырой нафты, которую не обрабатывали водородом и которая имеет состав, приведенный в Таблице 2; поддержание подачи сырья из сырой нафты в течение 4 часов до тех пор, пока содержание серы из введенной неочищенной нафты не достигнет 0.34% от массы катализатора; остановка введения неочищенной нафты; продувание азотом до тех пор, пока суммарное содержание Н2 и углеводородов в рециркуляционном газе не упадет ниже 0.3 об. 1%; нагревание до 500°C; введение воздуха из входного отверстия компрессора; контролирование, чтобы содержание кислорода в рециркуляционном газе составляло 0.8 об. %; выжигание кокса в течение 20 часов при объеме циркуляции газа 100 л/час, причем одинаковое содержание кислорода на входе и на выходе из реактора означает, что выжигание кокса завершено; продолжение введения воздуха, так чтобы содержание кислорода в рециркуляционном газе достигло 10.5 об. %; поддержание газового цикла; инжектирование 0.50 мл дихлорэтана пятью порциями в течение 4 часов для осуществления оксихлорирования; введение азота высокой степени чистоты до тех пор, пока содержание кислорода в рециркуляционном газе не упадет ниже 0.2 об. %; охлаждение до 200°C; введение водорода высокой степени чистоты до тех пор, пока концентрация водорода не превысит 95 об. %; нагревание до 480°C и восстановление в течение 4 часов; охлаждение до 400°C; введение переработанной нафты, состав которой приведен в Таблице 2, со скоростью подачи сырья 110 г/час (объемная скорость, WHSV, 2.2 час-1); нагревание до 500°C для проведения реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3.

Пример 2

Введение нафты для осуществления реакции каталитического риформинга после предварительного сульфидирования катализатора в восстановленном состоянии согласно способу, описанному на стадии (1) Сравнительного Примера 1; нагревание до 500°C для проведения реакции в течение 200 часов; осуществление регенерации катализатора следующим способом:

охлаждение реактора до 400°C; добавление ДМДС к переработанной нафте, введенной в реактор, так что она содержит 900 ppm (миллионных долей) серы, продолжение подачи сырья в течение 2 часов до тех пока, пока содержание серы, введенной в переработанную нафту, не достигнет 0.40% от массы катализатора; остановка подачи сырья; продувание азотом до тех пор, пока суммарное содержание Н2 и углеводородов в рециркуляционном газе не упадет ниже 0.3 об. %; нагревание до 500°C; введение воздуха из входного отверстия компрессора; регулирование, чтобы содержание кислорода в рециркуляционном газе составляло 0.8 об. %; выжигание кокса в течение 20 часов при объеме циркуляции газа 100 л/час, причем одинаковое содержание кислорода на входе и на выходе из реактора означает, что выжигание кокса завершено; продолжение введения воздуха, так чтобы содержание кислорода в рециркуляционном газе достигло 10.5 об. %; поддержание газового цикла; инжектирование 0.52 мл дихлорэтана пятью порциями в течение 4 часов для осуществления оксихлорирования; введение азота высокой степени чистоты до тех пор, пока содержание кислорода в рециркуляционном газе не упадет ниже 0.2 об. %; охлаждение до 200°C; введение водорода высокой степени чистоты до тех пор, пока концентрация водорода не превысит 95 об. %; нагревание до 480°C и восстановление в течение 4 часов; охлаждение до 400°C; введение переработанной нафты, состав которой приведен в Таблице 2, со скоростью подачи сырья 110 г/час (объемная скорость, WHSV, 2.2 час-1); нагревание до 500°C для проведения реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3.

Пример 3

Введение нафты для осуществления реакции каталитического риформинга после предварительного сульфидирования катализатора в восстановленном состоянии согласно способу, описанному на стадии (1) Сравнительного Примера 1; нагревание до 500°C для проведения реакции в течение 200 часов; осуществление регенерации катализатора следующим способом:

охлаждение реактора до 400°C; добавление метилмеркаптана (CH3SH) к переработанной нафте, введенной в реактор, так что она содержит 900 ppm (миллионных долей) серы, продолжение подачи сырья в течение 4 часов до тех пока, пока содержание серы, введенной в переработанную нафту, не достигнет 0.44% от массы катализатора; остановка подачи сырья; продувание азотом до тех пор, пока суммарное содержание Н2 и углеводородов в рециркуляционном газе не упадет ниже 0.3 об. %; нагревание до 500°C; введение воздуха из входного отверстия компрессора; регулирование, чтобы содержание кислорода в рециркуляционном газе составляло 0.8 об. %; выжигание кокса в течение 20 часов при объеме циркуляции газа 100 л/час, причем одинаковое содержание кислорода на входе и на выходе из реактора означает, что выжигание кокса завершено; продолжение введения воздуха, так чтобы содержание кислорода в рециркуляционном газе достигло 10.5 об. %; поддержание газового цикла; инжектирование 0.50 мл дихлорэтана пятью порциями в течение 4 часов для осуществления оксихлорирования; введение азота высокой степени чистоты до тех пор, пока содержание кислорода в рециркуляционном газе не упадет ниже 0.2 об. %; охлаждение до 200°C; введение водорода высокой степени чистоты до тех пор, пока концентрация водорода не превысит 95 об. %; нагревание до 480°C и восстановление в течение 4 часов; охлаждение до 400°C; введение переработанной нафты, состав которой приведен в Таблице 2, со скоростью подачи сырья 110 г/час (объемная скорость, WHSV, 2.2 час-1); нагревание до 500°C для проведения реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3.

Пример 4

Введение нафты для осуществления реакции каталитического риформинга после предварительного сульфидирования катализатора в восстановленном состоянии согласно способу, описанному на стадии (1) Сравнительного Примера 1; нагревание до 500°C для проведения реакции в течение 200 часов; осуществление регенерации катализатора следующим способом:

охлаждение реактора до 400°C; остановка подачи сырья; введение водорода, содержащего серу в концентрации 160 мкг/л, со скоростью потока 100 л/час во входное отверстие компрессора; продолжение в течение 10 часов до тех пор, пока количество введенного серусодержащего водорода не достигнет 1000 л, и общее количество серы в серусодержащем водороде не составит 0.32% от массы катализатора; остановка введения серусодержащего водорода; продувание азотом до тех пор, пока суммарное содержание Н2 и углеводородов в рециркуляционном газе не упадет ниже 0.3 об. %; нагревание до 500°C; введение воздуха из входного отверстия компрессора; регулирование, чтобы содержание кислорода в рециркуляционном газе составляло 0.8 об. %; выжигание кокса в течение 20 часов при объеме циркуляции газа 100 л/час, причем одинаковое содержание кислорода на входе и на выходе из реактора означает, что выжигание кокса завершено; продолжение введения воздуха, так чтобы содержание кислорода в рециркуляционном газе достигло 10.5 об. %; поддержание газового цикла; инжектирование 0.50 мл дихлорэтана пятью порциями в течение 4 часов для осуществления оксихлорирования; введение азота высокой степени чистоты до тех пор, пока содержание кислорода в рециркуляционном газе не упадет ниже 0.2 об. %; охлаждение до 200°C; введение водорода высокой степени чистоты до тех пор, пока концентрация водорода не достигнет 95 об. %; нагревание до 480°C и восстановление в течение 4 часов; охлаждение до 400°C; Введение переработанной нафты, состав которой приведен в Таблице 2, со скоростью подачи сырья 110 г/час (объемная скорость, WHSV, 2.2 час-1); нагревание до 500°C для проведения реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3.

Как видно из Таблицы 3, способ регенерации по данному изобретению по сравнению с традиционным способом регенерации, описанным в Сравнительном Примере 1, позволил получить возросшие выходы и октановые числа жидкого продукта после регенерации катализатора.

Третий способ регенерации платинорениевого катализатора риформинга по данному изобретению:

Сравнительный пример 1а

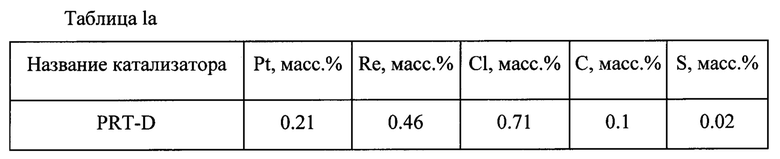

Берут 50 г (60 мл) PRT-D катализатора (производства Changling Branch of SINOPEC Catalyst Co., Ltd), отравленного (дезактивированного) коксом; выжигают кокс азотом, содержащим кислород в количестве 0.8 об. %, в течение 20 часов, чтобы получить катализатор с выжженным коксом, имеющий состав, приведенный в Таблице 1а;

помещают катализатор с выжженным коксом в 100 мл трубчатый реактор из нержавеющей стали; вводят сухой воздух до давления 1.0 МПа; поддерживают газовый цикл при объеме циркуляции 100 л/час; нагревают до 500°C; инжектируют 0.5 мл дихлорэтана пятью порциями в течение 4 часов для осуществления оксихлорирования; вводят азот высокой степени чистоты до тех пор, пока содержание кислорода в рециркуляционном газе не упадет ниже 0.2 об. %; охлаждают до 200°C; вводят водород высокой степени чистоты до тех пор, пока концентрация водорода не достигнет 95 об. %; нагревают до 480°C при объеме циркуляции 150 л/час и восстанавливают в течение 4 часов; охлаждают до 400°C; инжектируют 0.12 г ДМДС для осуществления предварительного сульфидирования, чтобы получить регенерированный катализатор, содержание серы в котором составляет 0.10% по массе;

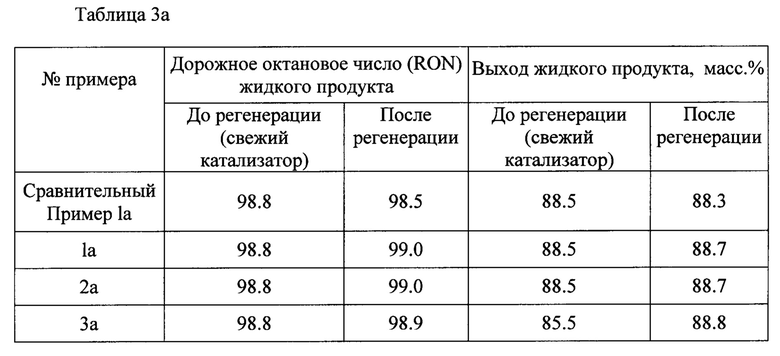

вводят переработанную нафту, состав которой приведен в Таблице 2, со скоростью подача сырья 110 г/час (объемная скорость, WHSV, 2.2 час-1) в реактор, заправленный регенерированным катализатором; нагревают до 500°C для проведения реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3а.

Пример 1а

Берут 50 rg PRT-D катализатора после выжигания кокса согласно способу, описанному в Сравнительном Примере 1а; загружают его в 250 мл емкость; вакуумируют до 0.03 МРа (абсолюное давление); берут 0.8 г серной кислоты концентрации 98 масс. %, 1,0 г соляной кислоты концентрации 36 масс. %) для получения раствора для импрегнирования объемом 70 мл, где содержание серы составляет 0.51% от массы катализатора, хлороз (концентрация эквивалентного количества растворенных хлоридов в воде при 20 градусах) составляет 0.7% от массы катализатора; добавляют раствор для импрегнирования в емкость, заполненную катализатором с выжженным коксом; вращают указанную емкость со скоростью 8 об/мин; нагревают до 80°C; осуществляют импрегнирование в течение 5 часов; сушат катализатор на воздухе при 110°C в течение 4 часов после импрегнирования; прокаливают в течение 4 часов при 500°C;

охлаждают импрегнированный и отожженный катализатор до 40°C; помещают его в 100 мл трубчатый реактор из нержавеющей стали; вводят азот высокой степени чистоты для замещения (вытеснения) до тех пор, пока содержание кислорода в рециркуляционном газе не упадет ниже 0.2 об. %; затем вводят водород для замещения до тех пор, пока концентрация водорода не превысит 95 об. %; повышают давление до 1.0 МПа; поддерживают газовый цикл при объеме циркуляции 150 л/час; нагревают до 480°C и восстанавливают в течение 4 часов, чтобы получить регенерированный катализатор;

охлаждают до 400°C; вводят переработанную нафту, состав которой приведен в Таблице 2, со скоростью подача 110 г/час (объемная скорость, WHSV, 2.2 час-1) в реактор, заправленный регенерированным катализатором; нагревают до 500°C для проведения реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3а.

Пример 2а

Берут 50 г PRT-D катализатора после выжигания кокса согласно способу, описанному в Сравнительном Примере 1а; загружают его в 250 мл емкость; вакуумируют до 0.02 МРа (абсолютное давление); берут 1,1 г сульфата аммония 99.9 масс. % чистоты, 1.0 г соляной кислоты с концентрацией 36 масс. %) для получения раствора для импрегнирования объемом 75 мл, в котором содержание серы составило 0.53% от массы катализатора, хлороз составил 0.7% от массы катализатора; добавляют раствор для импрегнирования в емкость, заполненную катализатором с выжженным коксом; вращают указанную емкость со скоростью 8 об/мин; нагревают до 85°C; осуществляют импрегнирование в течение 4 часов; сушат катализатор на воздухе при 110°C в течение 3 часов после импрегнирования; прокаливают в течение 4 часов при 500°C;

охлаждают импрегнированный и прокаленный катализатор до 40°C; помещают его в 100 мл трубчатый реактор из нержавеющей стали; вводят азот высокой степени чистоты для замещения (вытеснения) до тех пор, пока содержание кислорода в рециркуляционном газе не упадет ниже 0.2 об. %; затем вводят водород для замещения до тех пор, пока концентрация водорода не превысит 95 об. %; повышают давление до 1.0 МПа; поддерживают газовый цикл при объеме циркуляции 150 л/час; нагревают до 480°C и восстанавливают в течение 4 часов, чтобы получить регенерированный катализатор;

охлаждают до 400°C; вводят переработанную нафту, состав которой приведен в Таблице 2, со скоростью подача 110 г/час (объемная скорость, WHSV, составляет 2.2 час-1) в реактор, заправленный регенерированным катализатором; нагревают до 500°C для проведения реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3а.

Пример 3а

Берут 50 г PRT-D катализатора после выжигания кокса согласно способу, описанному в Сравнительном Примере 1а; загружают его в 250 мл емкость; вакуумируют до 0.02 МРа (абсолютное давление); берут 0.8 г серной кислоты с концентрацией 98 масс. %, 0.6 г соляной кислоты с концентрацией 36 масс. % и 0.2 г трихлоруксусной кислоты 99 масс. % чистоты для получения раствора для импрегнирования объемом 70 мл, в котором содержание серы составило 0.51% от массы катализатора, хлороз составил 0.65% от массы катализатора; добавляют раствор для импрегнирования в емкость, заполненную катализатором с выжженным коксом; вращают указанную емкость со скоростью 8 об/мин; нагревают до 85°C; осуществляют импрегнирование в течение 4 часов; сушат катализатор на воздухе при 110°C в течение 3 часов после импрегнирования; прокаливают в течение 4 часов при 500°C;

охлаждают импрегнированный и прокаленный катализатор до 40°C; помещают его в 100 мл трубчатый реактор из нержавеющей стали; вводят азот высокой степени чистоты для замещения (вытеснения) до тех пор, пока содержание кислорода в рециркуляционном газе не упадет ниже 0.2 об. %; затем вводят водород для замещения (вытеснения) до тех пор, пока концентрация водорода не превысит 95 об. %; повышают давление до 1.0 МПа; поддерживают газовый цикл при объеме циркуляции 150 л/час; нагревают до 480°C и восстанавливают в течение 4 часов, чтобы получить регенерированный катализатор;

охлаждают до 400°C; вводят переработанную нафту, состав которой приведен в Таблице 2, со скоростью подачи 110 г/час (объемная скорость, WHSV, составляет 2.2 час-1) в реактор, заправленный регенерированным катализатором; нагревают до 500°C для проведения реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3а.

Как видно из Таблицы 3а, способ регенерации по данному изобретению по сравнению с традиционным способом регенерации, описанным в Сравнительном Примере 1а, позволил получить возросшие выходы и октановые числа жидкого продукта после регенерации катализатора.

Второй способ регенерации периодически регенерируемого катализатора риформинга по данному изобретению:

Пример 1b

Берут 50 г PRT-D катализатора после выжигания кокса согласно способу, описанному в Сравнительном Примере 1а; загружают его в 250 мл емкость; вакуумируют до 0.03 МРа (абсолютное давление); добавляют 70 мл разбавленного раствора серной кислоты с концентрацией 0.007 г/мл, где содержание серы в растворе составляет 0.32% от массы катализатора; вращают указанную емкость со скоростью 8 об/мин; нагревают до 80°C; осуществляют импрегнирование в течение 5 часов; сушат импрегнированный катализатор на воздухе при 110°C в течение 4 часов; прокаливают в течение 4 часов при 500°C;

помещают импрегнированный катализатор, а который ввели сульфат-ионы, в 100 мл трубчатый реактор из нержавеющей стали; вводят сухой воздух до давления 1.0 МПа; поддерживают газовый цикл при объеме циркуляции 100 л/час; нагревают до 500°C; инжектируют 0.5 мл дихлорэтана пятью порциями в течение 4 часов для осуществления оксихлорирования; вводят азот высокой степени чистоты до тех пор, пока содержание кислорода в рециркуляционном газе не упадет ниже 0.2 об. %; охлаждают до 200°C; вводят водород высокой степени чистоты до тех пор, пока концентрация водорода не достигнет 95 об. %; нагревают до 480°C при объеме циркуляции 150 л/час и восстанавливают в течение 4 часов, чтобы получить регенерированный катализатор;

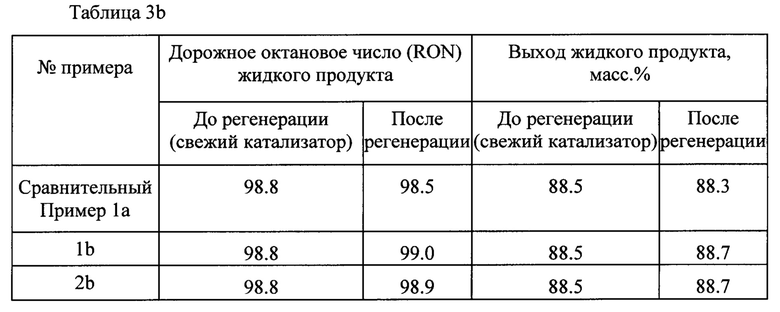

охлаждают до 400°C; вводят переработанную нафту, состав которой приведен в Таблице 2, со скоростью подачи 110 г/час (объемная скорость, WHSV, составляет 2.2 час-1) в реактор, заправленный регенерированным катализатором; нагревают до 500°C для проведения реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3b.

Пример 2b

Берут 50 г PRT-D катализатора после выжигания кокса согласно способу, описанному в Сравнительном Примере 1а; загружают его в 250 мл емкость; вакуумируют до 0.02 МРа (абсолютное давление); добавляют 75 мл раствора сульфата аммония с концентрацией 0.012 г/мл, в котором содержание серы составляет 0.43% от массы катализатора; нагревают до 85°C; инмпегнируют в течение 4 часов; сушат импрегнированный катализатор на воздухе в течение 3 часов при 110°C; прокаливают в течение 4 часов при 500°C;

помещают импрегнированный катализатор, а который ввели сульфат-ионы, в 100 мл трубчатый реактор из нержавеющей стали; вводят сухой воздух до давления 1.0 МПа; поддерживают газовый цикл при объеме циркуляции 100 л/час; нагревают до 500°C; инжектируют 0.5 мл дихлорэтана пятью порциями в течение 4 часов для осуществления оксихлорирования; вводят азот высокой степени чистоты до тех пор, пока содержание кислорода в рециркуляционном газе не упадет ниже 0.2 об. %; охлаждают до 200°C; вводят водород высокой степени чистоты до тех пор, пока концентрация водорода не достигнет 95 об. %; нагревают до 480°C при объеме циркуляции 150 л/час и восстанавливают в течение 4 часов, чтобы получить регенерированный катализатор;

охлаждают до 400°C; вводят переработанную нафту, состав которой приведен в Таблице 2, со скоростью подачи 110 г/час (объемная скорость, WHSV, составляет 2.2 час-1) в реактор, заправленный регенерированным катализатором; нагревают до 500°C для проведения реакции в течение 200 часов; выходы и октановые числа жидких продуктов до и после регенерации катализатора измерены и приведены в Таблице 3b.

Как видно из Таблицы 3b, способ регенерации по данному изобретению по сравнению с традиционным способом регенерации, описанным в Сравнительном Примере 1, позволил получить возросшие выходы и октановые числа жидкого продукта после регенерации катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ РИФОРМИНГА НА ОКСИДЕ АЛЮМИНИЯ ИЛИ НА СУЛЬФИРОВАННОМ ОКСИДЕ АЛЮМИНИЯ | 1999 |

|

RU2157728C1 |

| СПОСОБ ПАССИВАЦИИ ДЛЯ УСТАНОВКИ НЕПРЕРЫВНОГО РИФОРМИНГА (ВАРИАНТЫ) | 2008 |

|

RU2470065C2 |

| КАТАЛИЗАТОР РИФОРМИНГА НАФТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2693018C2 |

| Способ риформинга бензиновых фракций | 2018 |

|

RU2672882C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ АКТИВНОСТИ ПЛАТИНУСОДЕРЖАЩЕГО КАТАЛИЗАТОРА РИФОРМИНГА | 1995 |

|

RU2096085C1 |

| РЕАКТОР РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ | 2015 |

|

RU2682528C2 |

| РЕАКТОР РЕГЕНЕРАЦИИ, СПОСОБНЫЙ РЕГЕНЕРИРОВАТЬ КАТАЛИЗАТОРЫ В РАЗНЫХ РАБОЧИХ УСЛОВИЯХ | 2015 |

|

RU2683829C2 |

| СПОСОБ НЕПРЕРЫВНОГО КАТАЛИТИЧЕСКОГО РИФОРМИНГА НАФТЫ | 1997 |

|

RU2180346C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2020 |

|

RU2747527C1 |

| КАТАЛИЗАТОРЫ РИФОРМИНГА С ОТРЕГУЛИРОВАННОЙ КИСЛОТНОСТЬЮ ДЛЯ ДОСТИЖЕНИЯ МАКСИМАЛЬНОГО ВЫХОДА АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2013 |

|

RU2582343C1 |

Способ регенерации периодически регенерируемого катализатора риформинга включает доведение температуры реакции до 300-400°C; введение серусодержащей нафты в реактор риформинга, так что содержание серы в катализаторе составляет 0.32-0.8 масс. %; затем остановку введения сырья в реактор риформинга; или остановку введения исходного нефтепродукта в реактор риформинга и введение серусодержащего водорода в рециркуляционный газ, так чтобы содержание серы в катализаторе составляло 0.32-0.8 масс. %, затем остановку подачи рециркуляционного газа; выжигание кокса из катализатора, оксихлорирование и восстановление водородом. Другой способ регенерации периодически регенерируемого катализатора риформинга включает выжигание кокса из отработанного катализатора; введение в него сульфат-ионов; затем осуществление оксихлорирования и восстановления. Раскрыт иной способ регенерации платинорениевого катализатора риформинга, включающий выжигание кокса из отработанного катализатора; введение серы и хлора импрегнированием; затем высушивание, прокаливание и восстановление. Катализаторы, регенерированные указанными способами, можно использовать без предварительного сульфидирования, при этом они превосходно работают при регенерации. 3 н. и 35 з.п. ф-лы, 6 табл., 9 пр.

1. Способ регенерации периодически регенерируемого катализатора риформинга, включающий доведение температуры реакции до 300-400°С; введение серусодержащей нафты в реактор риформинга, так чтобы содержание серы в катализаторе составляло 0.32-0.8 масс. %; затем остановку введения сырья в реактор риформинга; или

остановку введения исходного нефтепродукта в реактор риформинга и введение серусодержащего водорода в рециркуляционный газ, так чтобы содержание серы в катализаторе составляло 0.32-0.8 масс. %, затем остановку подачи рециркуляционного газа; осуществление выжигания кокса из катализатора, оксихлорирование и восстановление водородом.

2. Способ по п. 1, отличающийся тем, что содержание серы в катализаторе до выжигания кокса составляет 0.32-0.6 масс. %.

3. Способ по п. 1, отличающийся тем, что серусодержащая нафта представляет собой сырую нафту, содержащую серу, или переработанную нафту, содержащую серусодержащие соединения.

4. Способ по п. 3, отличающийся тем, что серусодержащие соединения выбраны из сероводорода, тиоэфира, дисульфида, тиоальдегида, тиофена и их производных.

5. Способ по п. 1, отличающийся тем, что содержание серы в серусодержащей нафте составляет 100-10000 миллионных долей, и содержание серы в серусодержащем водороде, введенном в рециркуляционный газ, составляет 10-1000 мкг/л.

6. Способ по п. 1, отличающийся тем, что содержание серы в серусодержащей нафте составляет 200-2000 ppm.

7. Способ по п. 1, отличающийся тем, что серусодержащую нафту вводят в реактор с объемной скоростью подачи 0.1-10.0 час-1 в течение 1-100 часов.

8. Способ по п. 1, отличающийся тем, что температуру реакции доводят до 350-450°С до введения в реактор риформинга серусодержащей нафты.

9. Способ по п. 1, отличающийся тем, что количество инжектированного хлора при оксихлорировании составляет 0.1-1.5% от массы катализатора.

10. Способ по п. 1, отличающийся тем, что количество инжектированного хлора при оксихлорировании составляет 0.1-2.0% от массы катализатора.

11. Способ по п. 1, отличающийся тем, что способ восстановления заключается во введении водорода при температуре не выше 250°С и постепенном нагревании до 420-520°С, чтобы восстановить катализатор.

12. Способ по п. 1, отличающийся тем, что периодически регенерируемый катализатор риформинга содержит алюминиевый носитель и активные компоненты в следующем количестве в расчете на алюминиевый носитель:

платина 0.1-2.0 масс. %;

рений 0.1-2.0 масс. %;

хлор 0.5-5.0 масс. %.

13. Способ регенерации периодически регенерируемого катализатора риформинга, включающий введение в него сульфат-ионов с помощью импрегнирования после выжигания кокса из отработанного катализатора; затем осуществление оксихлорирования и восстановления.

14. Способ по п. 13, отличающийся тем, что сульфат-ионы вводят в катализатор с отожженным коксом в таком количестве, что отработанный катализатор содержит 0.32-0.8 масс. % серы.

15. Способ по п. 13, отличающийся тем, что сульфат-ионы введены в катализатор с отожженным коксом в таком количестве, что отработанный катализатор содержит 0.32-0.6 масс. % серы.

16. Способ по п. 13, отличающийся тем, что количество инжектированного хлора при оксихлорировании составляет 0.1-2.0% от массы катализатора.

17. Способ по п. 13, отличающийся тем, что катализатор, в который импрегнированием введены сульфат-ионы, высушенный и прокаленный на воздухе, а затем подвергнутый оксихлорированию и восстановлению, сушат при температуре 70-200°С, и прокаливают при температуре 400-600°С.

18. Способ по п. 13, отличающийся тем, что в катализатор с отожженным коксом вводят сульфат-ионы с помощью импрегнирования или вводят сульфат-ионы и хлор с помощью импрегнирования, где готовый раствор для импрегнирования составляет 0.5-2.0 объема катализатора.

19. Способ по п. 13, отличающийся тем, что сера в растворе для импрегнирования, с помощью которого импрегнированием вводят сульфат-ионы, или сера в растворе для импрегнирования, с помощью которого импрегнированием вводят сульфат-ионы и хлор, получена из серной кислоты, сульфата аммония или сульфата алюминия.

20. Способ по п. 13, отличающийся тем, что температура при введении сульфат-ионов импрегнированием или при введении сульфат-ионов и хлора импрегнированием составляет 20-99°С.

21. Способ по п. 13, отличающийся тем, что давление при введении сульфат-ионов импрегнированием или при введении сульфат-ионов и хлора импрегнированием составляет 0.001-0.08 МПа.

22. Способ по п. 13, отличающийся тем, что температура выжигания кокса из отработанного катализатора составляет 400-550°С, и содержание кислорода в кислородсодержащем азоте, используемом для выжигания кокса, составляет 0.5-21 об. %.

23. Способ по п. 13, отличающийся тем, что способ восстановления заключается во введении водорода при температуре не выше 250°С, и постепенном нагревании до 420-520°С, чтобы восстановить катализатор.

24. Способ по п. 13, отличающийся тем, что периодически регенерируемый катализатор риформинга содержит алюминиевый носитель и активные компоненты в следующем количестве в расчете на алюминиевый носитель:

платина 0.1-2.0 масс. %;

рений 0.1-2.0 масс. %;

хлор 0.5-5.0 масс. %.

25. Способ регенерации платинорениевого периодически регенерируемого катализатора риформинга, включающий выжигание кокса из отработанного катализатора; введение сульфат-ионов и хлора импрегнированием; затем сушку, прокаливание и восстановление.

26. Способ по п. 25, отличающийся тем, что количество серы в растворе для импрегнирования, с помощью которого вводят сульфат-ионы и хлор импрегнированием, составляет 0.32-0.8% от массы катализатора, а количество содержащегося в нем хлора составляет 0.1-2.0% от массы катализатора.

27. Способ по п. 25, отличающийся тем, что количество серы в растворе для импрегнирования, с помощью которого вводят сульфат-ионы и хлор импрегнированием, составляет 0.32-0.6% от массы катализатора, а количество содержащегося в нем хлора составляет 0.2-1.0% от массы катализатора.

28. Способ по п. 25, отличающийся тем, что в катализатор с отожженным коксом вводят сульфат-ионы с помощью импрегнирования или вводят сульфат-ионы и хлор с помощью импрегнирования, где готовый раствор для импрегнирования составляет 0.5-2.0 объема катализатора.

29. Способ по п. 25, отличающийся тем, что сера в растворе для импрегнирования, с помощью которого импрегнированием вводят сульфат-ионы, или сера в растворе для импрегнирования, с помощью которого импрегнированием вводят сульфат-ионы и хлор, получена из серной кислоты, сульфата аммония или сульфата алюминия.

30. Способ по п. 25, отличающийся тем, что температура при введении сульфат-ионов импрегнированием или при введении сульфат-ионов и хлора импрегнированием составляет 20-99°С.

31. Способ по п. 25, отличающийся тем, что давление при введении сульфат-ионов импрегнированием или при введении сульфат-ионов и хлора импрегнированием составляет 0.001-0.08 МПа.

32. Способ по п. 25, отличающийся тем, что катализатор, в который импрегнированием введены сульфат-ионы и хлор, сушат на воздухе и прокаливают, причем температура сушки составляет 70-200°С, а температура прокаливания составляет 400-600°С.

33. Способ по п. 25, отличающийся тем, что источником хлора является соляная кислота и/или хлоруксусная кислота.

34. Способ по п. 25, отличающийся тем, что хлоруксусная кислота является трихлоруксусной кислотой или дихлоруксусной кислотой.

35. Способ по п. 25, отличающийся тем, что температура выжигания кокса из отработанного катализатора составляет 400-550°С, и содержание кислорода в кислородсодержащем азоте, используемом для выжигания кокса, составляет 0.5-21 об. %.

36. Способ по п. 25, отличающийся тем, что способ восстановления заключается во введении водорода при температуре не выше 250°С, и постепенном нагревании до 420-520°С, чтобы восстановить катализатор.

37. Способ по п. 25, отличающийся тем, что периодически регенерируемый катализатор риформинга содержит алюминиевый носитель и активные компоненты в следующем количестве в расчете на алюминиевый носитель:

платина 0.1-2.0 масс. %;

рений 0.1-2.0 масс. %;

хлор 0.5-5.0 масс. %.

38. Способ по п. 37, отличающийся тем, что катализатор риформинга также содержит 0.1-10 масс. % иттрия или редкоземельного металла.

| SU 1359957 A1, 27.12.1996 | |||

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ РИФОРМИНГА НА ОКСИДЕ АЛЮМИНИЯ ИЛИ НА СУЛЬФИРОВАННОМ ОКСИДЕ АЛЮМИНИЯ | 1999 |

|

RU2157728C1 |

| Катализатор для риформинга бензиновых фракций | 1977 |

|

SU775880A1 |

| CN 102139221 A, 03.08.2011 | |||

| US 5508243 A1, 16.04.1996 | |||

| US 5854162 A1, 29.12.1998 | |||

| US 5260238 A1, 09.11.1993. | |||

Авторы

Даты

2020-09-01—Публикация

2016-03-24—Подача