групп принадлежат свободному фурфуриловому спирту. Процент гидроксильных групп вычисляется путем определения гидрокснльных групп известными методами. Смеси, содержащие фурфуриловый спирт, имеют вg

ocHOiBHOM вязкость менее 600 спа при 25°С. Особенно предпочтительными являются смеси, имеющие вязкость менее 230 спз, ; Примерами кислот, используе.д.1х в качестве кислого катализатора, являю1ся ор- 10 тофосфорная, муравьиная, попифосфорная и другие кислоты. Особенно предпочтительно спользовать фосфорную кислоту или ее месь с серной кислотой или Д, -толуолульфокпслотой.15

По этому способу можно использовать кислый катализатор в комбинации со спив том, например 1,4 утандйолом, пропан-2-олом и полигликолем.

Необязательно использовать вспенива- 20 ющий агент {в известном способе пенопласт получают при использовании в качестве вспенивающего агента летучих жидкостей, причем объемный вес таких пеноплас- тов зависит от количества вспенивающего ;25 агента), так как обнаружено, что объем- ный вес пенопластов, полученных с использовмием вспенивающего агента, заметно не отличается от объемного веса пеноплас«тов без его использования,.30

Для снижения объемного веса пенопластаможно в исходную смесь вводить формальдегид или смесь, образующую его. Для : того чтобы получить пенопласт с очень вы еокими характеристиками невоспламеняе- мости, определяемыми методами сжигания и муфельной печи и пламени пропановой горелки, в качестве исходной смеси, содержащей в качестве кислого катализато- 40 ра 5-6 вес.% фосфорной кислоты в расче. общий вес форполимера и фурфурилоBorQ спирта, используют такую смесь, где, : по д(а$ней мере 5О% гидроксильных групп, имеющихся в смеси, принадлежат свобод- 45

ному- фз рфурИЛОВОМу спирту.:

ЕСЛИ содержание гидроксильных групп в смеси будет таково, что менее 50% гидроксильных групп в смеси принадлежат свободному фурфуриловому спирту, то даже50 ри использовании очень болншого количесва фосфорной кислоты, например 15 вес.%, ; е получается пенопласт, который выдер- : живает указанные испытания. ЕСЛИ же смесь; содержит более высокое количество фурфу- 55 рилового спирта, то меньших количеств фосфорной кислоты, например 4-5 вес,%, будет достато.чно для получения пенопласта, который выдерлсит эти испытания. 60

В исходную сг-лесь можно вводить большие количества твердых наполнитйлей, такнх как к(юпкк: вермккулкт, нёкоторь е вида и другие,, ЕСЛИ вводят в качестве напошшг-зпя черную окись железа, то полу-чшот ферромагн1)-тную гу6ку Можно вводить в исходную смесь погаеркностио -активньш вещества, агенты, регулирующие размер пор. Обычно реакция протекает .при комнат ной температуре, но можно ее осуществлять и при повышенных тэмпературагс. ПолучеejvEjte полифурановые пвнояласты не только стойки к действию сильных ; ислот и щелоо чей, но и имеют более высокую, по срав нению с известными, стойкость к действию пламени и высоких температур, хорошие значения термоизоляции, больший процент закрытых пор, по сравнению с известными полифурановыми пенопластами, очень низкий объемный вес (до 0,002 г/см), полностью отвержденкое состояние без дополнительной термообработки после отверждения и ряд других ценных свойств.

Получаемые пенопласты МОГУТ быть использованы без ограничений во -Зсех тех случаях, когда требуется терм и/ипи звукоизоляция, огнестойкость.

Пример ,1. Используют товарную фурфу роловую смолу ( Ви-эей. 1647О}, содержащую 5 вес,% свободного фурфурилового спир та и разбавленную 15 вес,% свободного фур ф фалового ачьдегида для получения вязкости 20О спз при 23°С (смола А ).

Фурфуриловый епирт добавляют к смоле

А в количестве 25 вес. % (для получения

.0

смолы А„) и 50 &ес.% (для получения смолы Ag).

Из гидроксильных чисел смол рассчитывают процентное содержание гидроксильных групп, принадшежащих свободному фурфури- новому спирту в смеси (или из значений рН), которое составляет для смолы

А -61% и А„-82%.

tfd- С5

Из каждых трех смол получают четыре пенопласта с использованием различного количества кислого катализатора.

Остальные компоненты берут во всех случаях в следующем количестве (в/г): Смола5 О,

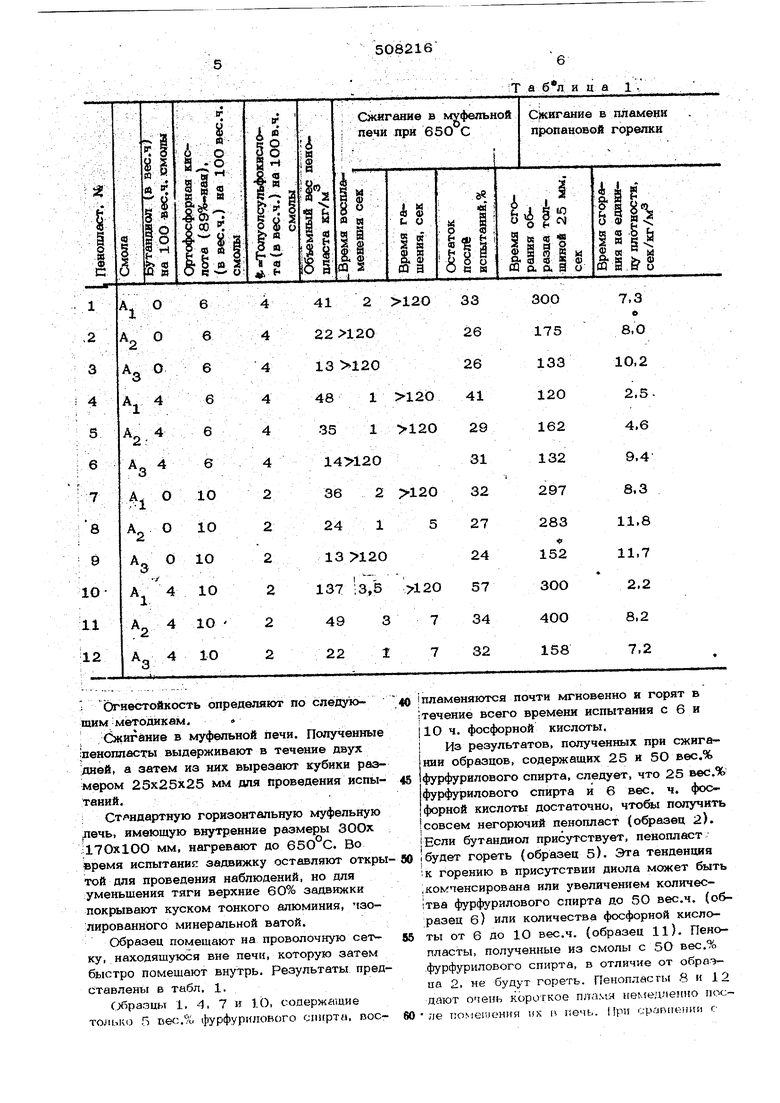

Силиконовое поверхностноактивное ве дество (ПАВ)1, Параформальдегид2, Измельченный кремнезем Ю, Фреон -6 В табл 1 приведены количества используемого катализатора и данные по огнестойкости получаемых губок.

iT a и ц a 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полифуранового пенопласта | 1981 |

|

SU979404A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| Способ получения пенопласта | 1975 |

|

SU670228A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ НА ОСНОВЕ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ НОВОЛАЧНОГО ТИПА | 1973 |

|

SU408957A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНЫХ МНОГОСЛОЙНЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2018 |

|

RU2761836C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ХОЛОДНОТВЕРДЕЮЩИХ СМЕСЕЙ | 1993 |

|

RU2038891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПОЛИУРЕТАНОВЫХ ПЕНОПЛАСТОВ | 2012 |

|

RU2597931C2 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ КОНДЕНСИРОВАННЫЙ ТАНИН И ФУРФУРИЛОВЫЙ СПИРТ И ЕЕ ПРИМЕНЕНИЕ | 2005 |

|

RU2353597C2 |

| Композиция для получения пенопласта | 1979 |

|

SU876670A1 |

| Способ получения пенопласта | 1976 |

|

SU592159A1 |

; (Эгнестойкость определяют по спепук шим :м втодикам. сЬкигание в муфельной печи. Полученны ленопласты выдерживают в течение двух дней, а затем на них вырезают кубики раз мером 25x25x25 мм для проведения испы таний. I Ст ндартную горизонтальную муфельную лечь, имеющую внутренние размеры ЗООх 170x100 мм, нагревают до 650°С. Во время испытани : задвижку оставляют откры той для проведения наблюдений, но для уменьшения тяги верхние 60% задвижки покрывают куском тонкого алюминия, изолированного минеральной ватой. Образец помещают на проволочную сет ку, находящуюся вне печи, которую затем быстро помещают внутрь. Результаты пред ставлены Б табл. 1. Образцы 1, -1. 7 и 1.0, содержащие тольки 5 .% фурфурилового спирта, ROC пламеняются почти мгновенно и горят в ; течение всего времени испытания с 6 и JIO ч. фосфорной кислоты. I Из результатов, полученных при сжигании образцов, содержащих 25 и 5О вес.% фурфурилового спирта, следует, что 25 веС.% фурфурилового спирта и 6 вес. ч. фос,форной кислоты достаточно, получить совсем негорючий пенопласт (образец 2). 1Если бутанднол присутствует, пенопласт (будет гореть {образец 5). Эта тенденция IK горению в присутствии диола может быть ;компенсирована иЛи увеличением количества фурфурилового спирта до 50 вес.ч. (образец б) или количества фосфорной кислоты от 6 до 1О вес.ч. (образец Ц). Пенопласты, полученные из смолы с 5О вес.% фурфурилового спирта, в отличие от обраэ- ца 2. не будут гореть. Пенопласгы 8 « 12 дают очеиь короткое пламя re eдлeIIИO после тюмешеняя ifx печь. сравнении с

пеноппастами 2 и 6 можно ттрёдположить существование верхнего предела для количества фосфорной кислоты, которай будет

работать.-,/;/: ... ,л,;- :.:, .; / Сжигание в пламени пропаиовой горел- g кн. Пламя пропановой горелкя направляют

;на нспытуемый образец. Для сравнеиня результатов, полученных для пенопластов с ра ичным объемным весом действнтельное время горення делится на плотность и ю лучается результирующее время горення ( в сек/кг/к«).,

Приме р 2. А. Получение форфури ловых смол. 20ОО г фурфуриловюго спирта.

20О г воды и 9.55 г (89 вес.% 16

: -. .-3 4 : /(.

- л. -..,.. ;

смешивают в 3-л колбе, снабженной ме- / шалкой, термометром. Дефлегматором и рёвательной рубащкой. i

Олесь нагревают до ibo С ЕР течение -20 25 мнн. Затем нагревательную рубашку о

удаляют, а ЮО-Юв С поддерживают за счет проходившей экзотермической реакции. Через 4О мин при этой температуре добавляют 48 см® 1О%-ного раств ч а /VaOH. 125 и; реакционной смесн дают остыть до кок натной температуры. Водный слой сливают. Пример 3. А. Получение фурфу.рол-формальдегидной смолы. 375 г 37 вес. %-ного раствора формальдегида сме(шивают с 5 Н SO (10 вес.%) в| .« I241 ои

а оставшуюся воду удаляют перегонкой под вакуумом. Выход составляет 1818 г смолы имеющей вязкость 23 спз при 25°С и содержащей около 55 вёс.% свободного фурфифиловрго спирта.

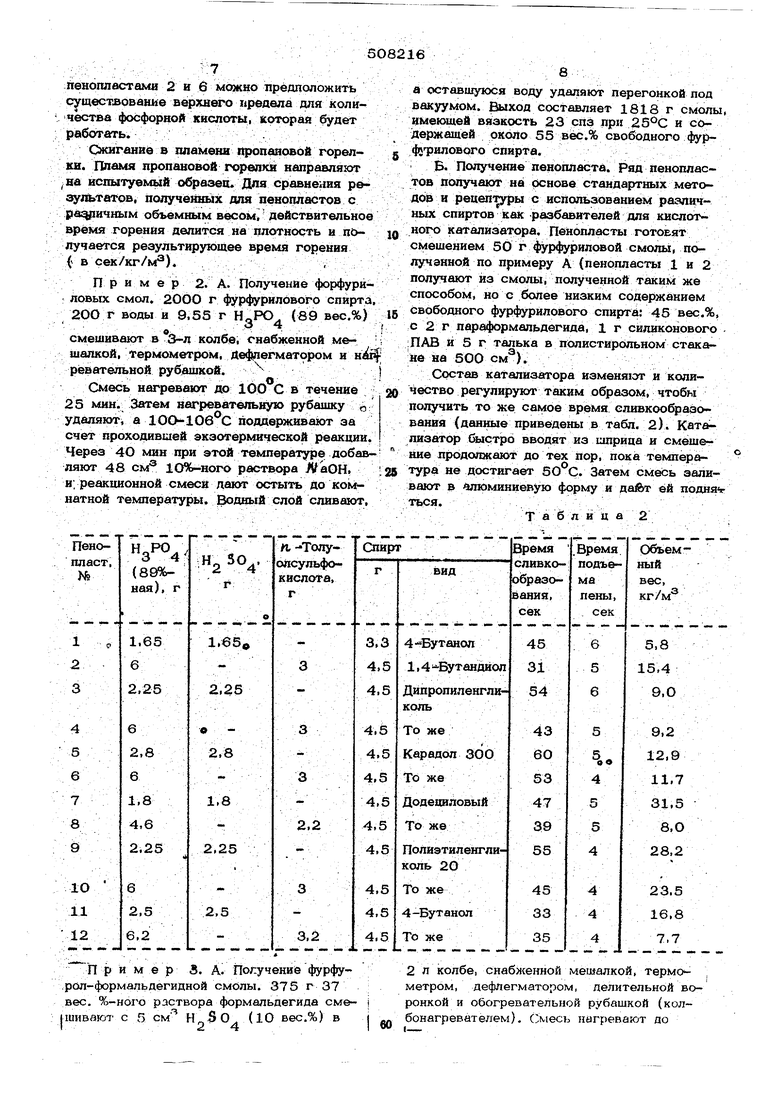

Б. Получение пенопласта. Ряд пенопластов получают на основе стандартных методов и рецептуры с использованием различных спиртов как -разбавителей для кнслотного катализатора. Пенопласты готовят смешением 50 г фурФуриловой смолы, полученной по примеру А (пенопласты 1 и 2 получают из смолы, полученной таким же способом, но с более низким содержанием свободного фурфурилового спирта: 45 вес.%, с 2 г пар ормальдегида, 1 г силиконового ;ПАВ и 5 г талька в полистирс льном стакане На 5ОО см).

Состав каТалнзатора изменяют и количество регулируют таким образом, чтобы получить то же самое время сливкообразования (данные приведены в табл. 2). Катализатор ймстро вводят из ишрнаа и смешение продолжают до тех пор, пока температура не достигает 5 О С- Затем сМесь заливают в адюминиевую форму и да1&т ей подня

ться. ;,.;- ,. . .,. а 6 л и ц а 2 2 л колбе, снабженной мешалкой, термо метром, дефлегматором, делительной воронкой и обогревательной рубашкой (колбонагревателем). Смесь нагревают до ,-

93 С- Затем в нее добавляют 75О г фурфурйлового спирта из делительной воронки в течение 45 мин; температуру смеси поддерживают 93 - 98 С. Смесь нейтрализуют 3|9 см 1О вес.%-ного JifaOH и охлажда ют до комнатной температуры. Водный слой сливают1 а оставшуюся воду удаляют из смошл при перегонке под вакуумом. Выход смолы 725 г вязкостью 13О спэ при 20 С н содержащей около 32 вес.% свободного фурфурилового спирта.

Б. Получение пенопласта. Смолу смешивают с дополнительным количеством фурфурилового спирта с целью получения конеч:ного содержания около 52 вес,% свободно.Фурановый 1

2 3

|;|феного{)Ормальдегидный

«)

Образец растрескался во время испытания.

П р и м е р 4. Получают пенопласт при :смешении ВО г фурфурилового спирта, 20 г метанола, 1 г силиконового ПАВ. К этой смеси добавляют 5 г концентрированной серной кислоты при интенсивном перемешивании. При добавлении катализатора в смеси образауйэтся твердые включения. После 25 сек смесь начинает расширяться, но вследствие слишком медленной вулканизации пещопласт распадается. Газовыделение U процесс© реакции должно приводить к по|лучению пенопласта с объемным весом менее ip кг/м , но из-за разрушения в конце концов получают пенопласт объемным весом 12О кг/м .

Ячеистая структура пе1юпласта очень нерегулярная вследстБйе образования вклк Чений и распада пор. Другой пенопласт получают при использобании той же рецептуры, но катализатор состоит из 5 г концентрированной серной кислоты, разбавленной 1О г пропан 2. олом. Этот катализатор распределяется без образования включений.

го фурфурилового , что соответствует вязкости 130 спз при 25 С. ; К 2ОО г этого раствора добавляют 8 г параформальдегида, 2 г силиконового ПАВ, 12 см жидкого катализатора, состоящего из 1 вес.ч. серной кислоты (98%) и 3 вес ч. бутандиола.

Время сливкообразования составляет 15 сек, время подъема пены 5 сек, объемный вес образца 2О кг/м . I Тршобразца из этой губки сравнивают с промышленной фенолформальдегидной 1губ|кой при испытании пропановым пламенем, по примеру 1. Результаты приведены в 1табл. 3.

Таблица 3. °.

45,0

9ОО 36,0 720

«) 4,35

88,7

к)

Пена расширяется, но снова разрушается ° и наблюдается распад ячеек, в результате

.чего образуется пенопласт с объемным весом 95 кг/м с очень нерегулярной ячеис|той структурой.

П р и м в .р 5. 42,ОгДцеег 16470, Содержащей около 5 вес.% свободного фур45 |фурнлового спирта, смешивают с 8,0 г фур|фурилового спирта. К смеси добавляют 2 г .параформальдегида, 1 г силиконового ПАВ, 6 г фреона. Юг тонкоизмельченного крем незема и 5 г борной кислоты. Катализатор

go ;получают растворением 1 г и- -толуолсуль- фоновой кислоты в 7 г о-фосфорной кислоты (89 вес.%) и затем вводят в смесь в течение более 5 сек. После 20 сек. пена начинает подниматься; время подъема сос55 :таЕляет Ю сек. Объемный вес пенопласта 38 кг/м . При сжигании в муфельной печи замечено небольшое пламя от 1 до Ю сек. После этого образец не горит в течение 12О сек. Другой пекоп.чпсу. пилун и60 iJbifi. TOKHKt же сиосоио, за itcK-MroieniUv; .- : того, что чистую смолуДиспольао яс бездобавления ч рфурилового спирта, имеет объемный вес 52 кг/м . Этот пенопй аст загорается через 1,5 сек и горит в Течение всего периода при 650 С в муфвпьной печя. : ..,../. ;::,.. . : П р и мер 6. Твердук) ячеистую фурановую смолу получают на следующих ком понентов, г: Фурфуриловый спирт Силикон Сульфат магния (сухой) Параформальдегид Жидкий кислотный катализатор: серная кислота прдппл-2Ч)л Жидкий кислотный катализатор получают при добавлении кониентр.ированнрй серной кислоты по каплям при перемешивании и охлаждении в пропан-2-ол. К фурфуриловому спирту в стакане ем-« костью 2 5О см при комнатной температуре добавляют силиконовый агент, предназначенный для регулирования размера пор, тонкоизмельченный сульфат магния (сухой) и лараформальдегид и быстро перемешиваю механическим вспенивателем до получения однородной массы. К образовавшейся смеси при постоянном перемешивании добавляют жидкий кислотны катализатор в течение 5 сек. Через 10 се смола нвмшяет цвет и становится красноватой. Ма этой стадии ее переносят в форму из алюминиевой фольги размером 100 мм X 8О мм X 50 мм. После 40 сек с момента введения жидког кислотного катализатора смола вспенивается в течение 5 сек и образуется нелипкая твердая ячеистая фурановая смола объемным весом 3,8 кг/м , Пример Т.Ячеистую фурановую ,смолу получают из следующих компонентов, : „; . Фурфуриловый спирт50 Силикон1 Сульфат магния (сухого)8 Парйформальдегид4 31 ядкий кислотный катализатор: теТрафосфорная кислота .1О пропан- 2-ол , 6 Жийкий кислотный катализатор готовят растворением тетрафосфорной кислоты в про пан-2-оле, после чего смесь вызревает (от стаивается) в течение 24 час. К фурфуриловому пирту, излитому в 250-см стакан при комнатной температуре добавляют силиконовый агент, предназначенный для регулирования размера пор (порообраэо&атель), тонкоизмельченный сул фат м/агння (сухой) и караформальдегид. 16 Смесь быстро перемешивают механической мешалкой до получения равиомернЬ спергировавной смеси. К образовавшейся смеси ри пбстояином перемешивании Добавляют жидкий кислотный катализатор за 20 сек. Через 30 сек соломенно-жеЛтая жидкость реобретает красноватый дттеиок, после; этого смесь ломешают в фор1«(у из алюминиевой фольги размером 1 об мм ;8Ь и х 50 мм. Через 105 сек после введени я асидкого кислотного катализатора смола вспенивается в течение 10 сек, и обра1зувтся ячеистая фурановая смола объемным весом 4;кг/м.-.. ,,. ;,.::. / ,: 25-мм кубик из образца домешают в карболитовую электрическую печь, имеюШую внутренниэ размеры 180 мм х 120 мм х ЗОО мм и задвижку размером 78 мм х 70мм. 500 С за 2 мин образец не аагораетОбразец толшиной 10 мм пбдвергакИг испытанию на горение в пламени пропановой горелки при . Образец не плавится и не загорается. Пример 8. Получают ячеис ую фурановую смолу из следующих кок понентов, г: Фурфуриловый спирт50 Силикон 1 Сульфат магния (сухого)8 Жидкий кислотный катализатор: тетрафосфорная кислота8 серная кислота 4 . «пропан - 2- ол« .;-.JJ Жидкий кислотный катализатор готовят растворением тетрафосфорной кислоты в пропаноле и последующим добавлением при перемешивании и охлаждении концентрированной серной кислоты. СМесь вывевает 24 часа при комнатной температуре перед использованием. . о . - В 25О.СМ стакан с фурфуриловым спИртом при комнатной темпер уре добавляют силиконовый порообразователь и тонкоизмель|Ченный сульфат магния (сухой) и быстро перемешивают с помощью механической мешалки До образования равномерно диспергированной смеси. К образовавшейся смеси добавляют жидкий кислотный, катализатор за 5 сек. Смесь затем помешают в форму из алюминиевой фольги размером 100 мм х 8О мм и 50 мм. Через 11 иек с момента введения кислотного катализатора пена быстро вспенивается и образуется ячеистая фурановая смола с объемным весом 4 кг/м. Из пенопласта вырезают образен толщиной 30 мм н сжимают до 1О% его первоначальной толщины. Получают кои еподобиый матернол. Сипикок Сульфат мэгак,:: {сути;:,),1.2 Парафор йельябгад6 Жидкий киспотньг; кетэлизэтор: ортофосфорная кислота(S7%--пап) 10 серная кислоте8 проп ан -2 --ОП15 Жидкий киспотчый хятаяирчтор при растворенпз ю-фосфоркой кгслоты в пр пан-2 опе и медленно добйзлении при пе™ ремешиваник и охлежденик коицентрярозак™ ной серной кислоты; смесь вькзреэает 24 часа. В 250™см стакан с 1фИЛОВЫМ спиртом добавляют с пкконозый порообраЗоватепь, тонкокзмвпь-ченный сульфет магния (сухой), пераформальдэгид к быстро перемешивают мйкэвической .е-латукой до получения равномерно диспергированной :CM си, К образовавшейся смеск прк постоянном перемешивании добаз.гшют «йвдкяй кис.дотиы катализатор за 10 сек; жидкость перамвшивают еще Ю сек. Пос.пе этого аго помещают в соответст.воянс кОКрытую алюминиевую форму, имеющую БнугрбчнйС: рагме™ Ьы 200 мм X 200 мм л 2S мм. -Jepss 2 мин смолу вынкгЛают из формьд. Затем ей ;-.;: ос I;.:- ОТВерЖВаТТ-СЯ При КОК4 j. ; -rv-p;.-: г двух дней, v:;;; -ушистой SMypaiiOBoft смолы i- v-/iv; jlpu скорости 2MM/MHH м -:- 1 0(. г;.)кение сжатия га : 1(„(„ Ряд ячекстых фура. /.i, ,г;а;:Г; на основе фурфурнлоi .;yi,HnOBbs;i: смол, которые - примеру 2. - j с:.;оп ведут ка основе Ул;;, Io T ivjiitvfOB, г ,.SO :Ьст :.л гл1;я 16 ;-сй кислотный катализатор; ортофосАоркая кислота iГ:- и,,-. p:,,,.v-(o -fiQ 7 : LJ ; -.-iO---- ;о, I серкея кислота1,8 С:ут.йк-1-ол 5,5 -1ЙСТВО силикона указано В табп. 4. ий кнслогный катализатор попучаоестворенни ортофосфорной кислоты ,% в 5yT8H-j. и добавлении ,еи::к li п&рчмэшивакии серкой , смесь ьер9Д использованием выз- ; Э1йННС 24 ЧйС, гл-с прсбоднтсл по TipsiMepy 6 и поз; j,ii;): ;и-;кдсго случап, указанного в

фурфурипоаглй спнрт, г

Пример компоненты, г;

16470

40

фурфуриловый спиртЮ

2

Параформальдегйд

1

Силиконовое ПАВ

5

Каолин

10 4 2 л

Порошок железа

Ортофосфоряея кислота К -Tojj уопсульфокис1к т 6

1,4-Бутандиол

Жидкий кислотный катепкзатор получапри растворении И -толуолсульфокислов ортофосфорной кислоте. Кислотную сь, cMeiuHBaroT с 1,4-бутандиолом при аждениг и тк..е шгоа1)ии.

KOHO5OS; ПАВ, каолин и порошок железа civrsiuKvifroT 3 полисчкролп.ном стакепе на 500 см -г KKCflOTiifcJH катализатор вводят КЗ шти:{ ц; ;;рл быстром Г;ереме:);|-гоакни через :30 ca.i-c . в aлюм iиeзyro форму ч да5ог 8Й подняться,,Уяельаьи нес иеной ЛИС - состазляет 28 кг/У. O6p;j:-s|4Jt

ii р ri iv; е р 12. Полутение фуряновой |Смоль.

ЗЯ кг фурфурклового спирта и 1О кгводы ивопят ь 43-м райктор, сиао, (бог реВГгельнои pyoauisoi, Гч1е1 1алк; й, г рмометром и приспособлением для вакуумной nei5eroHKH. Смесь нагревают до и добавляют 1 н. серную кислоту до получения рН 2.4 2.5. В течение всего реакционного рН измеряют и поддерживают при 2.4 - 2,5 Через 5 час температура повышается до 85°с.. ; , ,:/ ;.-.. :.. -;.. . Реакция сопровождается измерением коэффициента преломления смоляной фасы. коэф4в1циенте преломления 1.5400 реакция останавливается путем нейтрализации с по-, « -.. МОЩЬЮ гидроокиси натрий (Л/аОН). Водный слой отделяют If выводят из сфер реакции, оставшуюся воду при вакуумной перегонке. Смола представляет собой красно-коричневую чистую жидкость, имеющую

формула изобретения

Способ получения полифурановых пенопластов путем полимеризации соединения

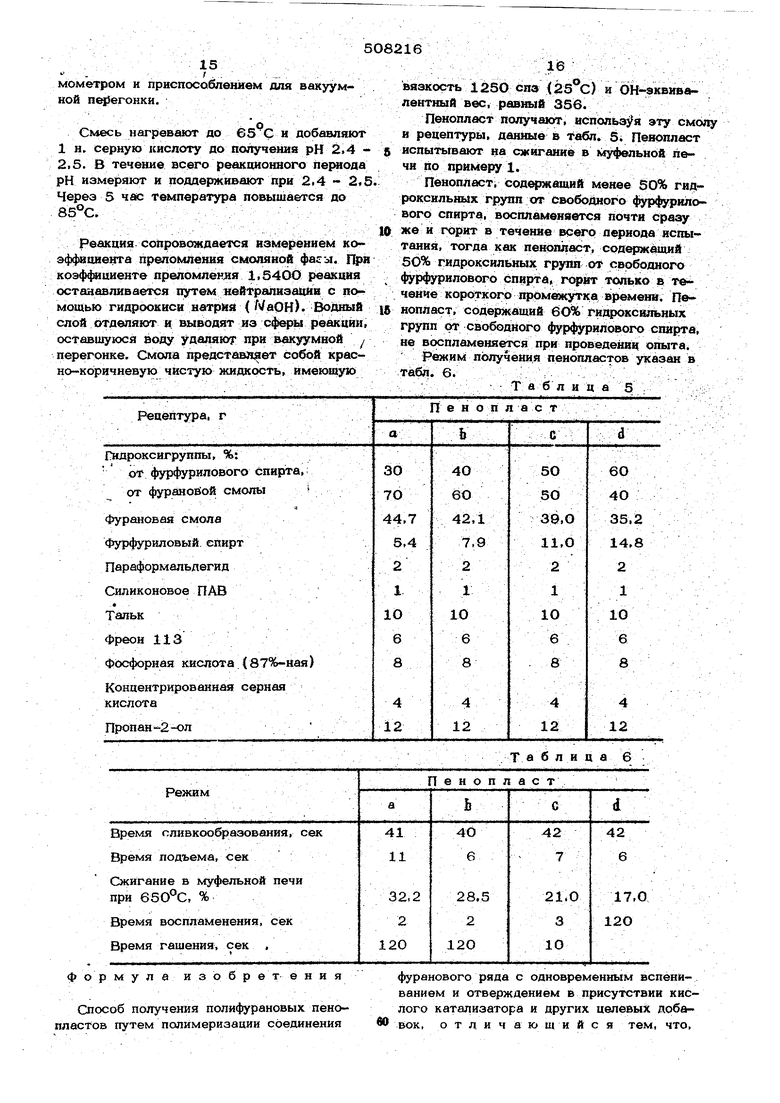

Т а б лица 6

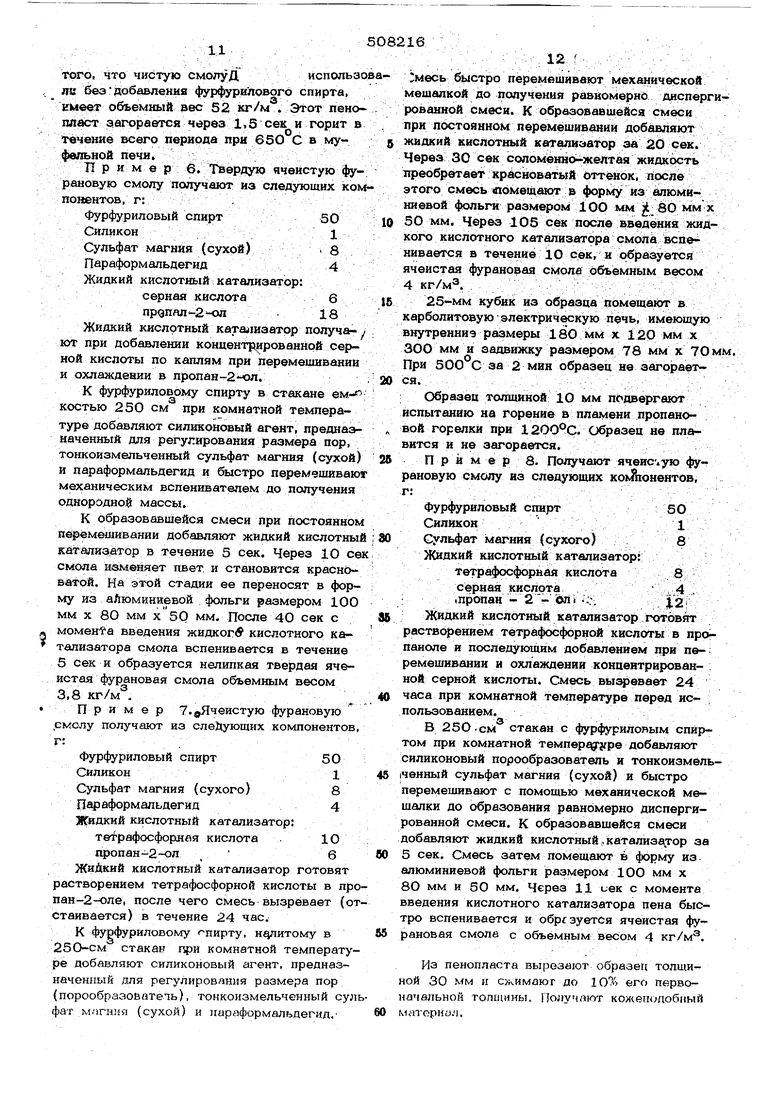

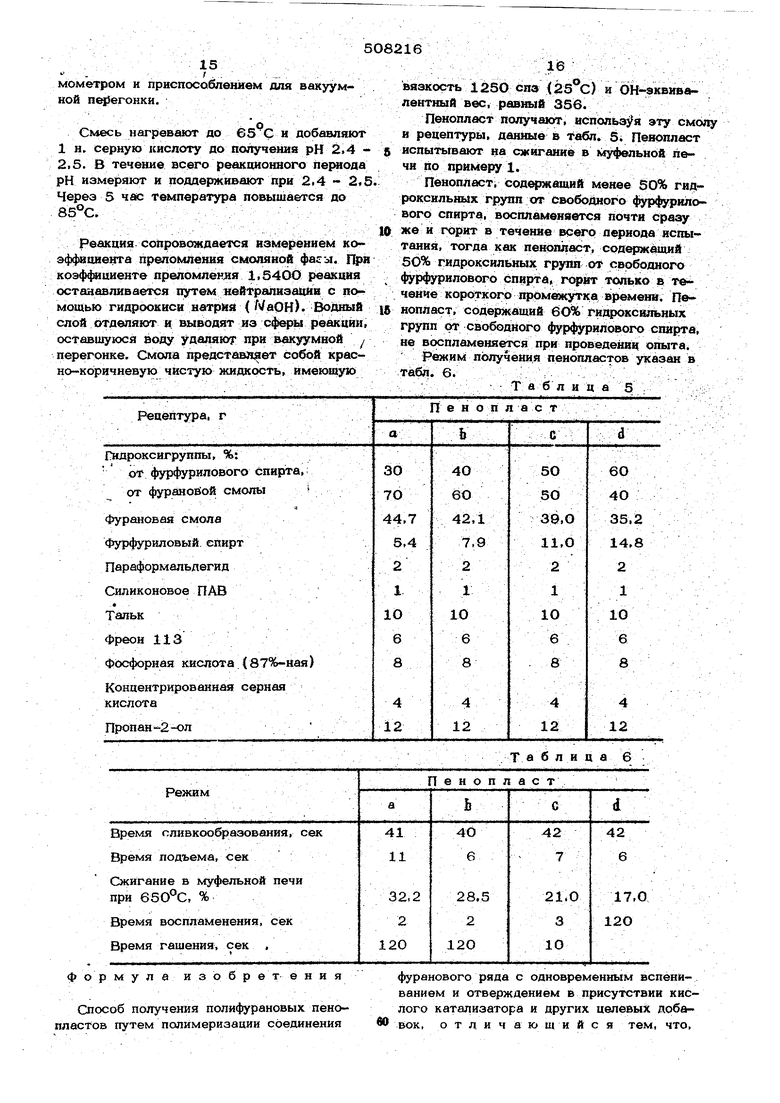

фуранового ряда с одновременным вспениванием и отверждением в присутствии кислого катализатора и других целевых добавок, отличающийся тем, что, вязкость 125О спа 25 С) и ОН-эквивалеитный вес, равный 356. Пенопласт получают, используя эту смолу и рецептуры, данные в табл. 5. Пенопласт испытывают на сжигание в муфельной печи по примеру 1. Пенопласт содержащий менее 5О% гидрокрильных групп от Свободного фурфурилового спирта, воспламеняется почти сразу же и горит в течение всего периода испытания, тогда как пенопласт, содержвшшй 50% ГидроксилЬных групп от свободного Фурфурилового т М1ько э те чеиче короткого прОмеокутка времени; Пе -. -f-.т--- - -(-, «къ fjff wnvigmmit Лев иопяаст, содержащий 6О% Гидроксильных групп от свободного фурфуриловотч спирте, не воспламеняется при проведении опыта. Режим получения пенопластов указан в табл. 6. ;.:. :.. -V .; ,, . ,-,, , ; -. - Т: а/бл и -ц а 5 .- .. .:

1718

Ic цепью повышения огнестойкости, ум0нь левого спирта, в которой, по крайней мешения объемного веса и улучшения струк-ре, 5О% гидроксильных групп принадлежит

туры конечного продукта, в качестве сое-свободному фурфуриловому спирту, а в каахтеутя фуранового |эяда используют фур-;честве кислого катализатора используют

фурнловый спирт или смесь фурфурипового5 кислоту или смесь кислот, имеющих знаспирта с форпопнмером на основе фурфури-:чение рКа в воде, равное 1-4.

5О8216

Авторы

Даты

1976-03-25—Публикация

1972-09-14—Подача