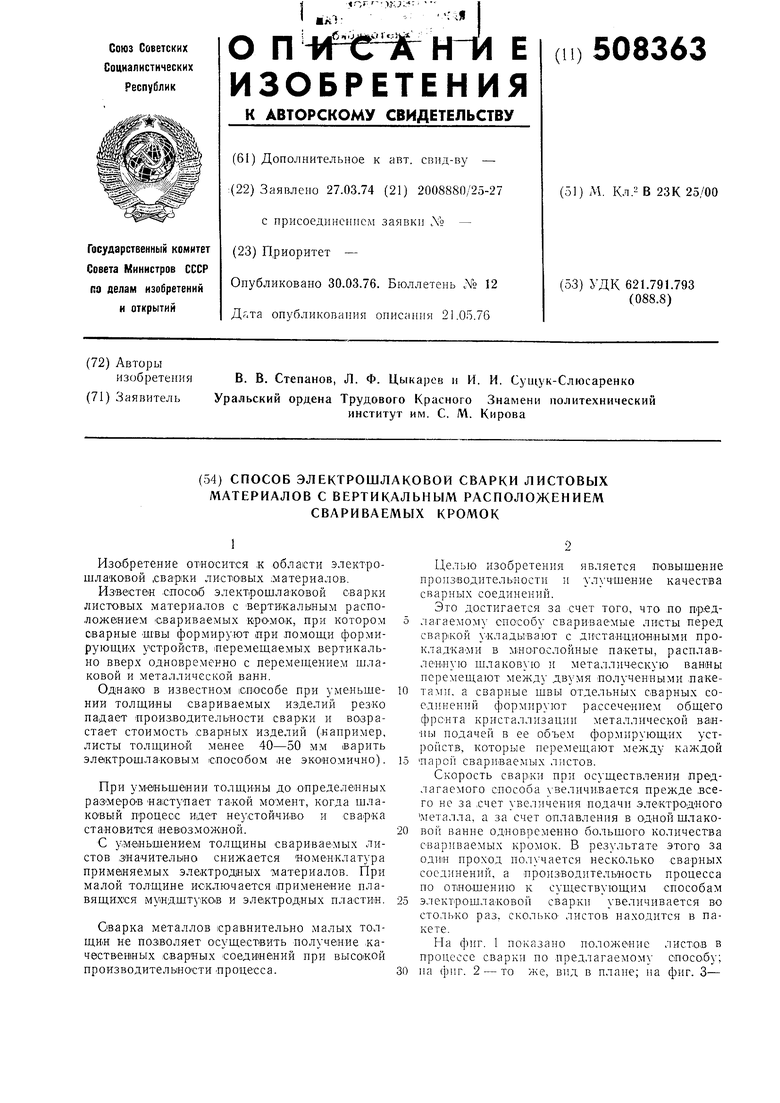

разрез по А-А на фиг. 1; на фиг. 4 - разрез п(1 Б----Б на (Ьнг. 3.

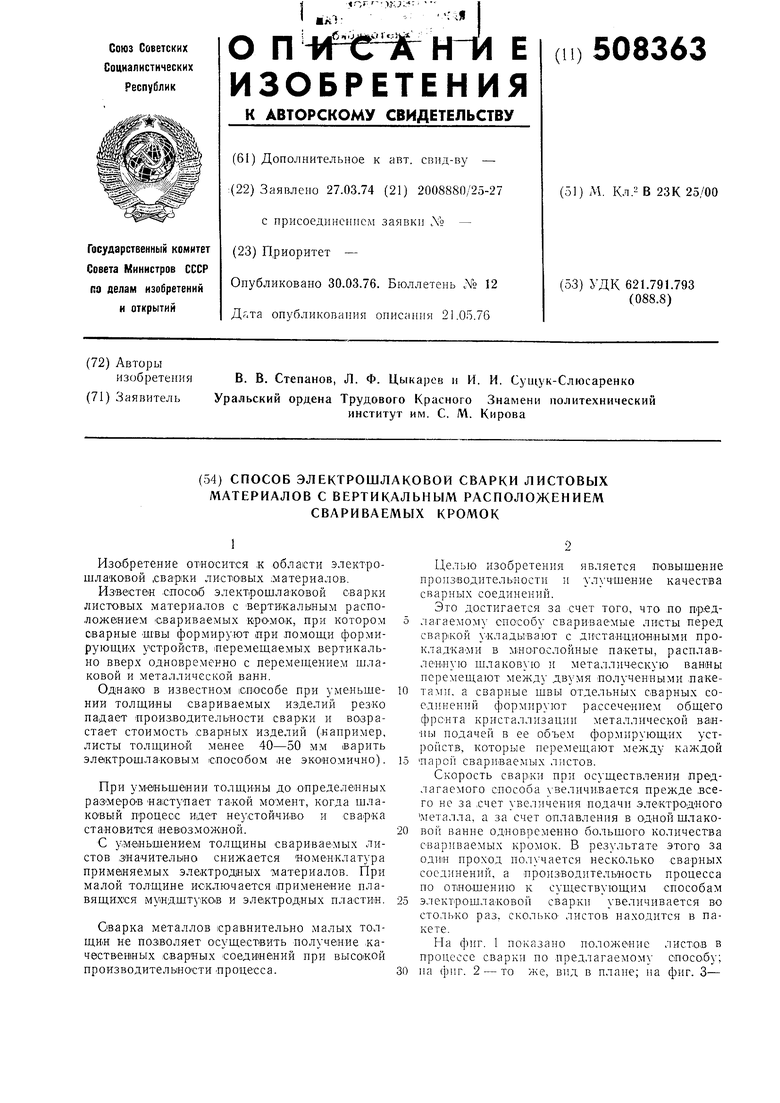

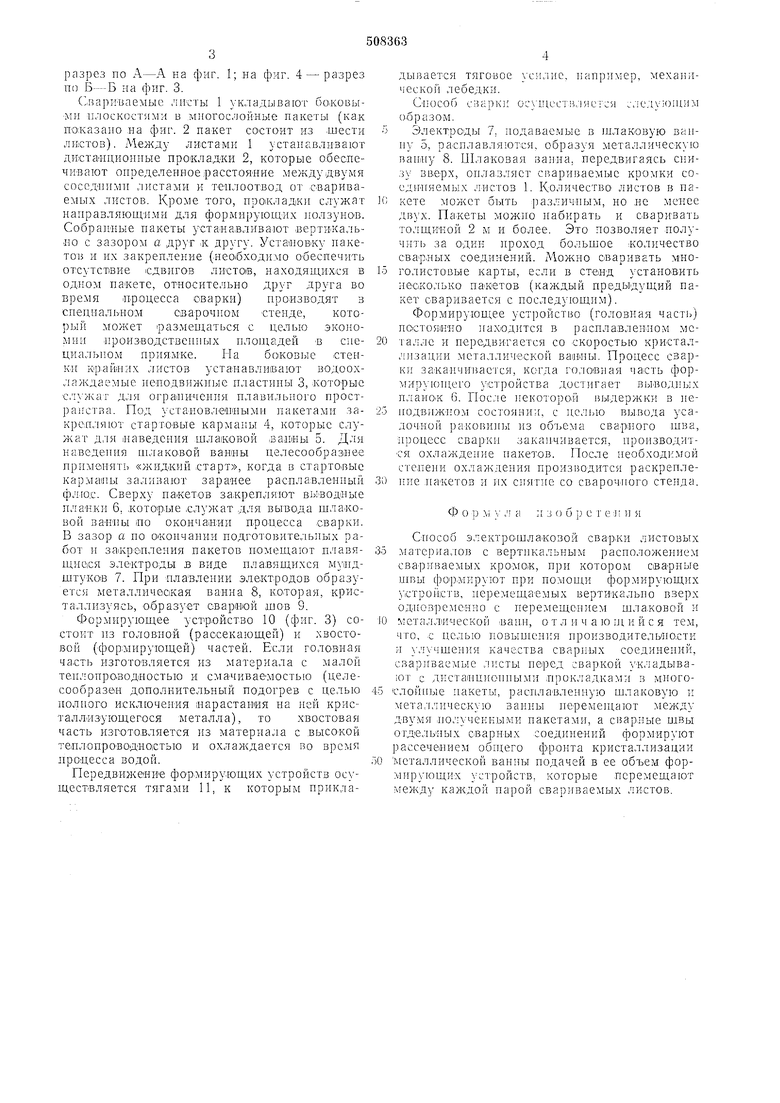

{:париваемые Л1гсты 1 укладывают боковыМИ плоскостями в миогослойНые пакеты (как показано на хфиг. 2 пакет состОИТ из шести листов). лМежду ли;стамп 1 устанавливают дистаНЦионные прокладки 2, которые обеспечивают оиределейное .расстояние между двумя соседними листами и теилоотвод от с-вариваемвтх листов. Кроме того, прокладки служат наиравляюи.1ими для форыируюЩИх тюлзуноВ. Собранные пакеты устанавливают вертИКально с зазором а друг к . УстановКу пакетов и их закрепление (необходимо обеспечить отсутствие сдвигов листов, находящихся в одном пакете, относительно друг друга во время нроцесса сварки) пронзводят з снециальном сварочном стенде, который может размен:,аться с целью экономии нроиЗВОдствеиных площадей в сиециалыюм приямке. На боковые стеики Край-пих листов устанавливают водоохлаждаемые неподвижные пластины 3, которые служаг для ограничения плавильного пространства. Под установленными пакетами закрепляют стартовые карлтаны 4, которые служат для наведения щлаковой ванны 5. Для наведения гплаковой ванны целесообразнее применять «жидкий старт, когда в стартО|Вые карманы заливают заранее расплавленный флгос. Сверху накетов за.крепляют выводные планки 6, которые .служат для вывода шлаковой ванны но окончании процесса сварки. В зазор а но окончании по.дготовительных работ и за1кре1плеиия пакетов помещают плавящиеся электроды в виде плавящихся мундщтукое 7. При нлавлеиии электродов образуется металлическая ванна 8, которая, кристаллизуясь, образует сварной щов 9.

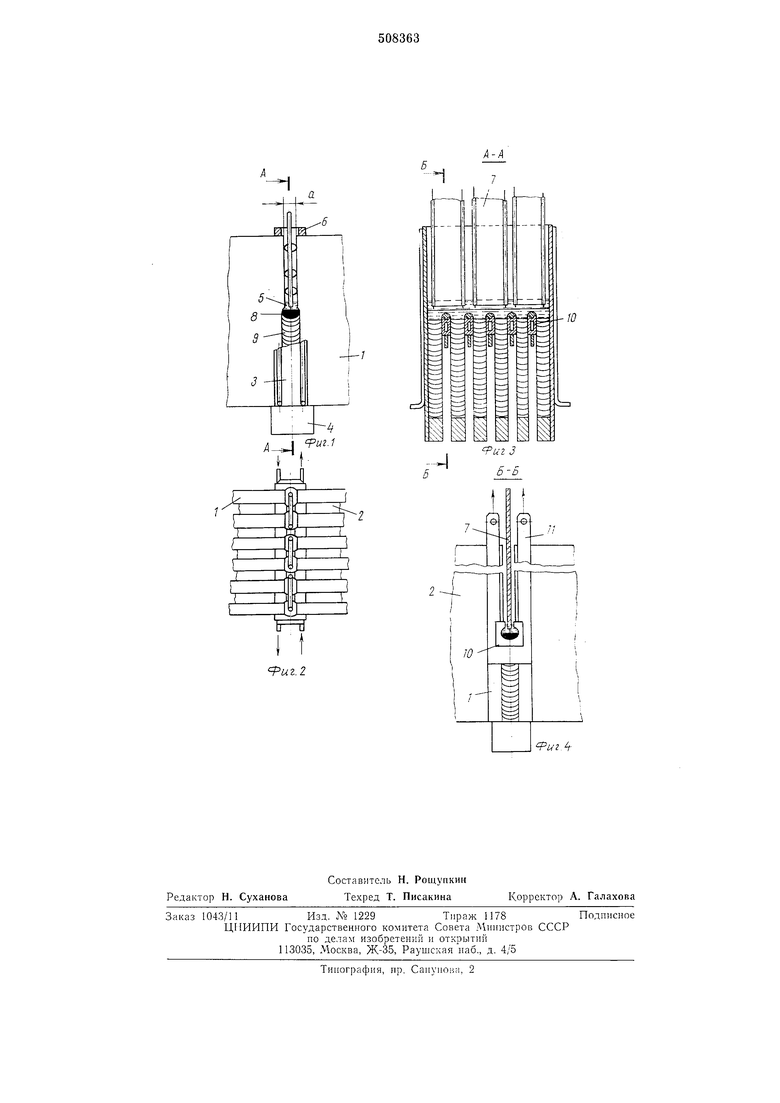

Формирующее устройство 10 (фиг. 3) состоит 113 головной (рассекающей) н хвостовой (фор:мнрующей) частей. Если головная часть изготовляется из лтатериала с малой тенлопроводностью и смачивае-мостью (целесообразен дополнительный подогрев с целью полного исключения нарастаиия на ней кристаллизующегося металла), то хвостовая часть изготовляется пз материала с высокой тенлопроводностью и охлаждается во время нроцесса водой.

Пере.движеяие фор.мирующих устройств осуществляется тягами 11, к которым прикладывается тяговое усилие, например, мехап; ческой лебедки.

Способ сварки ос тцест 5/1истся ле;1уюи1им об р а 3 о м.

Электроды 7, подаваемые в П1лаковую вапnv о, расплавляются, образуя металлическую ваи1ну 8. Шлаковая ванна, передвигаясь снизу вверх, оилазляет свариваемые кромки соединяемых лнстов 1. Количества листов в па: кете может быть различным, но не менее двух. Пакеты можно набирать и сваривать толщиной 2 м и более. Это позволяет получить за один проход больщое :количество сварных соединений. Можно сваривать мно5 голистовые карты, если в стенд установить несколько паКетов (каждый предыдущий пакет сваривается с последующим).

Формирующее устройство (головная часть) постоянно находится в раснлавленном металле и нередвигается со скоростью кристалл тзании металлической ваамия. Процесс сварки заканчивается, когда головная часть формип тотцего устройства достигает В1 1водных планОК 6. После некоторо.й выдержки в ие5 подвижном состоянии, с иел1ло вывода усадочной раковии) из объема сварного щва, ироцесс сварки закапчивается, производится охлаждение пакетов. После пеобход1:мой стецеии охлаждения нроизводится раскрепле0 пие тгакетов и их снятие со сварочного стенда.

Ф о и i л а

и я

Снособ электрощлаковой сварки листовых материа..тов с вертикальным расположением свариваемых крОМОК, ири котором сварные щвы форМируют при помощи формирующих устройств, иеремещаемых вертикальио вверх одновременно с перемещением шлаковой и металлической вапн, от л и ч а ю HI и и с я тем, что, с целью повышения нроизводителыности и улучшеиия качества сварных соедииеиий, свариваемые нерсд сваркой ,1адывают с дистанционными лрокладками в многослойные пакеты, расплавленную шлаковую и металлическую ванны иеремещают между двумя нолученными пакетамн, а сварные швы отдельных сварных соединеиий формируют рассечением обихего ф:ронта кристаллизации металлической ванны по.дачей в ее объем формирующих устройств, которые перемещают между каждой парой свар гваемых листов.

fuz.l

Ат1

М.

JZ

/ Г

F

rt

иг.2

г 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ электрошлаковой сварки комбинированными электродами | 1978 |

|

SU753571A1 |

| Способ автоматической дуговой сварки под флюсом с принудительным формированием обратной стороны шва и устройство для его осуществления | 1987 |

|

SU1581548A1 |

| Способ односторонней дуговой автоматической сварки под флюсом и устройство для его осуществления | 1988 |

|

SU1738576A1 |

| Способ электрошлаковой сварки | 1975 |

|

SU606698A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU753572A1 |

| Способ электрошлаковой сварки ленточным электродом | 1991 |

|

SU1776520A1 |

Авторы

Даты

1976-03-30—Публикация

1974-03-27—Подача