Изобретение относится к области срарочного производства и может быть использовано при изготовлении, сварньах заготовок из титановых и ни келевых сплавов, а также при наплав и литье. Вследствие «широких технологи1еских и металлургических возможнос тей электрошлаковые способы сварки имеют перспективу применения для трудносвариваемых марок жаропрочных никелевых и титановых сплавов. Известен способ электрошлаковой сварки неплавящимся или комбинированным, плавящимся и неплавящимся электродами, при котором осуществляют модифицирование и легирование металла шва в режиме электролитичес кого переноса 1 . Недостатком его являются ограни ченные возможности применения или сложность реализации. Наиболее близким по технической сущности и достигаемому эффекту к описываемому изобретению являетс способ электрошлаковой сварки подключаемыми к общему токоподводу и погруж 5нны1ии в шлаковую ванну плав щимся и неплавящимся электродами, при котором шов легируют элементами, входящими в состав неплавящегося электрода путем его растворения 2. Способ позволяет формировать швы без прибылей в начале и в конце шва, с легированием наплавляемого металла в процессе сварки.. Наряду с преимуществс1ми способа установлено, что равномерность переноса легирующих компонентов неплавящегося электрода и качество формирования шва в значительной степени зависят от режима взаимодействия электродов в шлаковой ванне, который характеризуется распределением токов по электродам, положением тепловых центров в шлаковой ванне, а также размером капель плавящегося электрода. Стабильность этих факторов зависит от положения электродов относительно друг друга. Так, например, при контактировании неплавящегося и плавящегося электродов происходит 6o.riee интенсивное легирование, так как в этом случае весь ток проходит через неплавящийся электрод. В случае использования в качестве плавящегося электрода стержней (прутков или пластин) затруднительно

осуп ствить компактное устройство, обеспечивающее надежный подвод тока к плавящемуся стержню. Причем при сгольшом вылете электрода относительно места токоподвода происходит значительный перегрев его джоулевым теплом, вызывая интенсивное окисление поверхности, что нежелательно в особенности при сварке титановых сплавов.

Целью изобретения является noaiaiEiieние качества сварного соединения при электрошлаковой сварке комбинированными плавящимися и неплавящимися электродами путём расширения возможностей легирования шва и уменьшения окисления плавящегося электрода на сухом вылете.

Поставленная цель достигается тем, что в процессе сварки регулируют расстояние между концгиищ электродов, погруженными в шлаковую ванну, причем сближают их до соприкосновения.

С целью дозирования переноса Элементов неплавящегося электрода в сварочную ванну, контакт между соприкасающимися электродами периодически разрывают с заданной частотой.

Регулирование расстояния между электродами осуществляют в зависимости от величины тока, протекающего в цепи плавящегося электрода.

При сближении электродов ток в ветви неплавяшийся электрод - шлаковая ванна - плавящийся электрод возрастает, а в ветви плавящегося электрода уменьшается. При соприкосновении электродов основной электрический ток к плавящемуся электроду протекает через неплавящийся электрод, оставаясь незначительным в цепи плавя щёгося электрода. Уменьшение падения напряжения на вылете плавящегося электрода приводит к концентрации выделения тепловой энергии в шлаке, ускоряя и стабилизируя плавление электрода. Кроме того, на вылете уменьшается окисление поверхности электрода. Благодаря существованию между электродами прослойки жидкого металла плавящегося электрода создаются благоприятные условия для надёжного контактирования.

Поэтому о надежности контакта или, наоборот, об отсутствии его можно судить по току, протекающему в цепи плавящегося электрода. Регулируя положение электродов при слуг чайных возмущениях по току в этой цепи вручную или автоматически, можно обеспечить необходимый режим взаимодействия электродов в шлаковой ванне.

Автоматическое регулирование расстояния между электродами осуществляется перемещением одйего из электродов следящим приводом по току, протексиотцему в токопроводе плгшящеося электрода.

Для расширения возможностей дозирования легирующих компонентов неплавящегося электрода при сварке на режимах с контактированием электродов, контакт между ними периодически разрвают с заданной частотой. Возможност контактирования электродов достигается наклоном оси неплавящегося элекрода к оси плавящегося.

Экспериментально установлено, что стабилизацией режима взаимодействия электродов существенно улучшается качество формирования швов никелевых сплавов, обеспечиваются условия исключения таких дефектов, как несплавление кромок и подрез при формировании швов с малым усилением.

Описанный выше положительный эффект возникает как следствие отличительных признаков предложенного способа.

Предложенный способ позволяет получить эффект нулевого сухого вылета электрода при использовании достуных присадочных материалов в виде стержней (прутков, пластин) при одновременном упрощении техники сварки.

В случае применения в качестве неплавящихся электродов стержней из тугоплавких металлов и сплавов при контактировании электродов расширяются пределы легирования шва этими металлами.

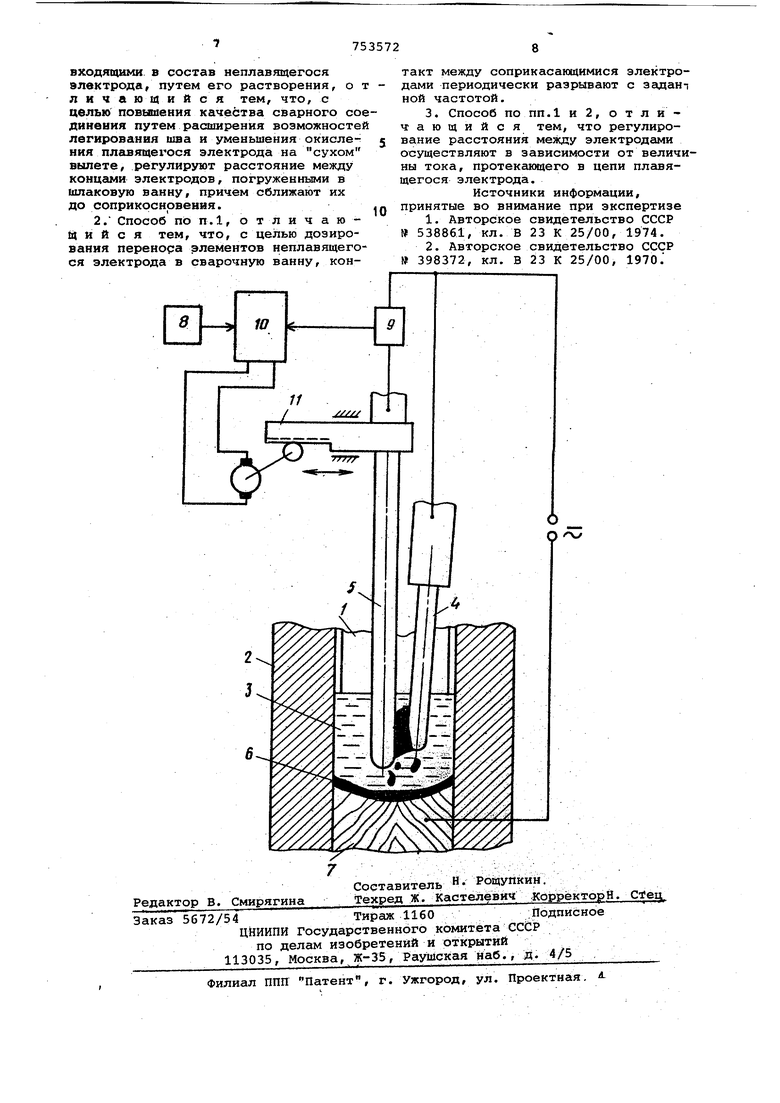

Предложенный способ поясняется технологической схемой, представленной на чертеже,

В плавильном колоДце, образованном свариваемыми кромками изделия 1 и формирунмцим приспособлением 2, наводят шла;ковую ванну 3 известными способами, например неплавящимся электродом 4. При электроишаковом процессе с подведением сварочного тока через неплавящийся электрод 4 осуществляют подогрев свариваемых кромок и плавление их с образованием корня шва. Затем включают поДачу плавящегося электрода 5. С этого момента подводят к шлаковой ванне ток через оба электрода. По мере крис-таллизации металлической ванны 6 образуется шов 7. С подъемом металлической ванны б осуществляют подъем неплавящегося электрода 4, регулируя его вручную или автоматически и стабилизируя общий сварочный ок известными способгши.

. Автоматическую стабилизацию режима взаимодействия электродов в шлаковой ванне осуществляют следукяцим ббразом.

Задающее устроййтвр 8 настраивают на заданный ток в цепи плавящегося электрода, определяемый семейством зависимостей тока от расстояния междуэлектродами для соответствующих скоростей подачи плавящегося электрода. Сигналы от зада ощего

устройства 8 и датчика тока 9, установленного в цепи плавящегося электрода и представляющего собой трансформатор тока или шунт соответственно для переменного и постоянного тока, передаются в сравнивающее устройство 10.

Сигнал рассогласования подается на исполнительный реверсивный механизм 11, который осуществляет регулировочное поперечное (или угловое) перемещение плавящегося электрода 5. Для осуществления периодического контактирования электродов

с заданным циклом задающее устройство 8 содержит задатчик программы (не показано).

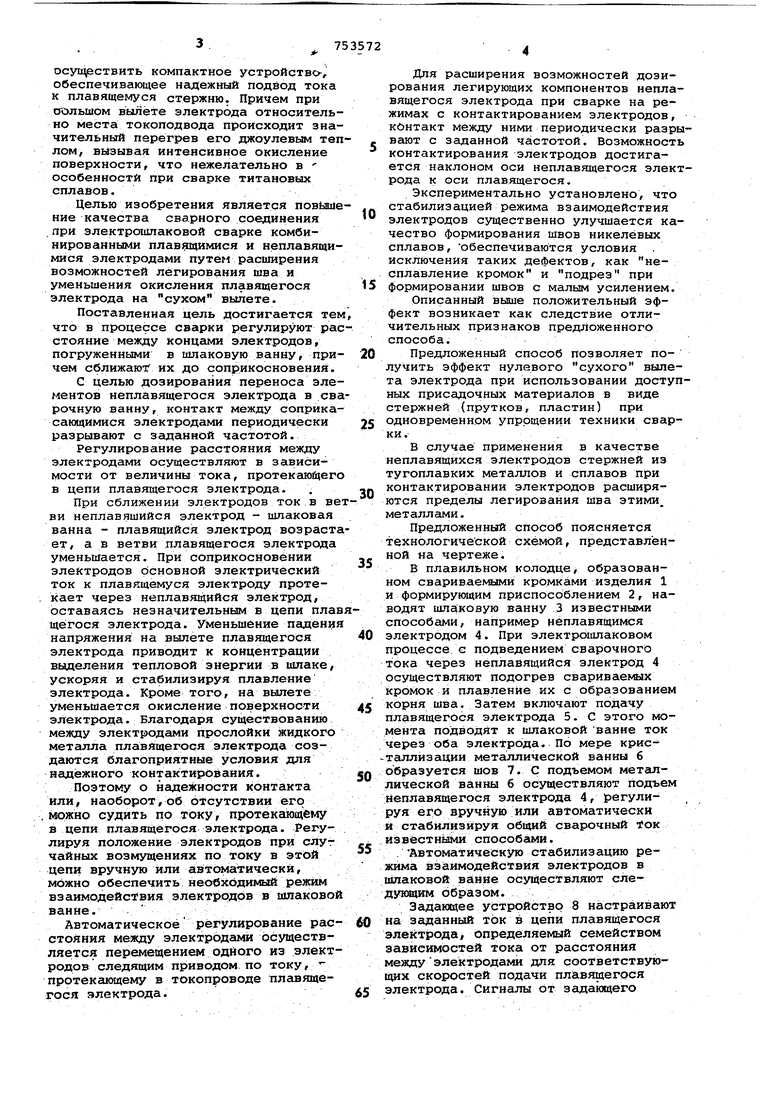

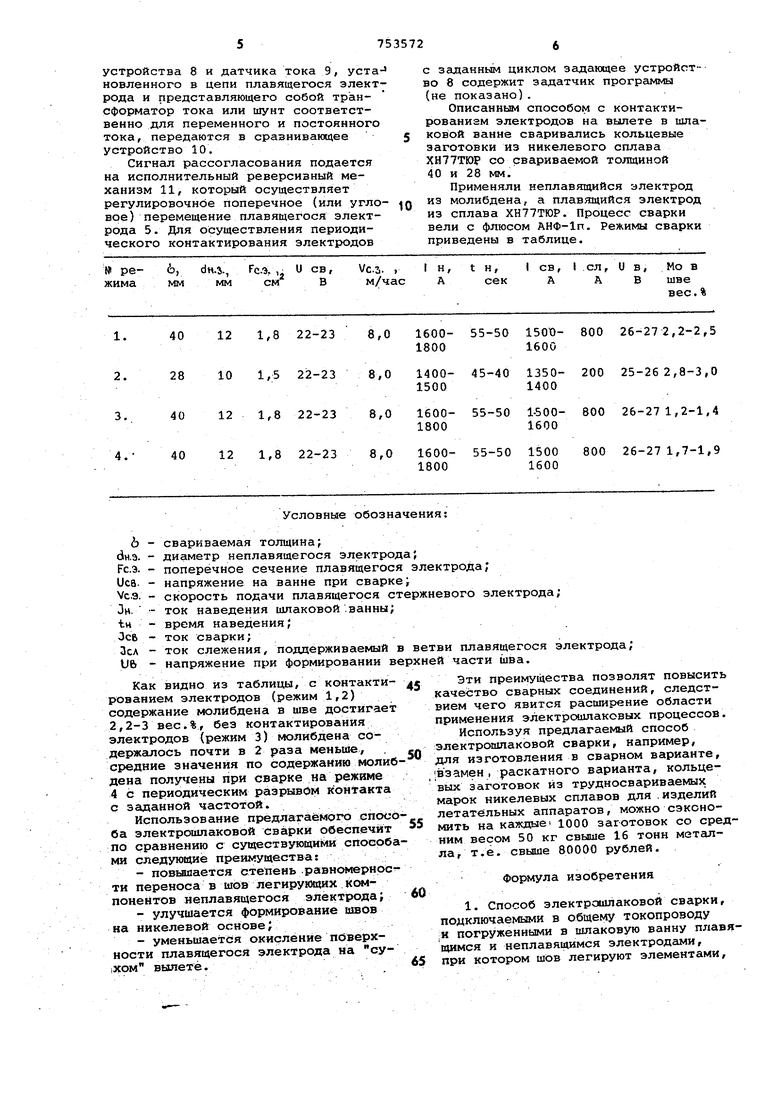

Описанным способом с контактированиам электродов на вылете в шлаковой ванне сваривались кольцевые заготовки из никелевого сплава ХН77ТЮР со свариваемой толщиной 40 и 28 мм.

Применяли неплавящийся электрод из молибдена, а плавящийся электрод из сплава ХН77ТЮР, Процесс сварки вели с флюсом АНФ-1п. Режимы сварки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки плавлением | 1979 |

|

SU1107988A1 |

| Способ легирования металла при электрошлаковом процессе | 1974 |

|

SU538861A1 |

| Способ электрошлаковой сварки комбинированными электродами | 1978 |

|

SU753571A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГ^ СВАРКИ | 1973 |

|

SU398372A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1991 |

|

SU1817392A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЭЛЕКТРОДАМИ | 2024 |

|

RU2837060C1 |

| Способ электрошлаковой сварки высокотеплопроводных материалов | 1980 |

|

SU929368A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

6 daa. Рс.э. Uca. Vc3. Ли. tH Ось ЗсА U6 Как видно из таблицы, с контактированием электродов (режим 1,2) содержание молибдена в шве достигает 2,2-3 вес.%, без контактирования электродов (режим 3) молибдена содержалось почти в 2 раза меньше, . средние значения по содержанию молиб дена получены при сварке на режиме 4 с периодическим разрывом контакта с заданной частотой. Использование предлагаемого спос ба электрошлаковой сварки обеспечит по сравнению с сувдаствующими способ ми следующие преимущества: -повыпается степень равнокюрнрс ти переноса в шОв легируияцих компонентов неплавящегося электрода; -улучшается формирование швов на никелевой основе; -уменьшается окисление пбверхности плавящегося электрода на суiXOM вылете. Условные обозначения: свариваемая толщина диаметр неплавящегося электрода; поперечное сечение плавящегося электрода; напряжение на ванне при сварке J скорость подачи плавящегося стержневого электрода; ток наведения шлаковой .вамны; время наведения; ток сварки; ток слежения, поддерживаемый в ветви плавящегося электрода; напряжение при формировании верхней части шва. Эти преимущества позволят повысить качество сварных соединений, следствием чего явится расширение области применения электрошлаковых процессов. Используя предлагаемый способ электрошлаковой сварки, например, для изготовления в сварном варианте, взамен , раскатного варианта, кольцевых заготовок из трудносвариваемых марок никелевых сплавов для изделий летательных аппаратов, можно сэкономить на каждые 1000 заготовок со средним весом 50 кг свыше 16 тонн металла, т.е. свыше 80000 рублей. Формула изобретения 1. Способ электрошлаковой сварки, подключаемыми в общему токопроводу и погруженными в шлаковую ванну плавящимся и неплавящимся электродами, при котором шов легируют элементами.

Авторы

Даты

1980-08-07—Публикация

1978-11-03—Подача