Изобретение относится к автоматической дуговой сварке под флюсом с принудительным формированием обратной стороны шва и может быть использовано при изготовлении сварных листовых и корпусных конструкций.

Целью изобретения является повышение качества сварного соединения независимо от изменений улучшение формирования шва за счет поперечной вибрации ползуна.

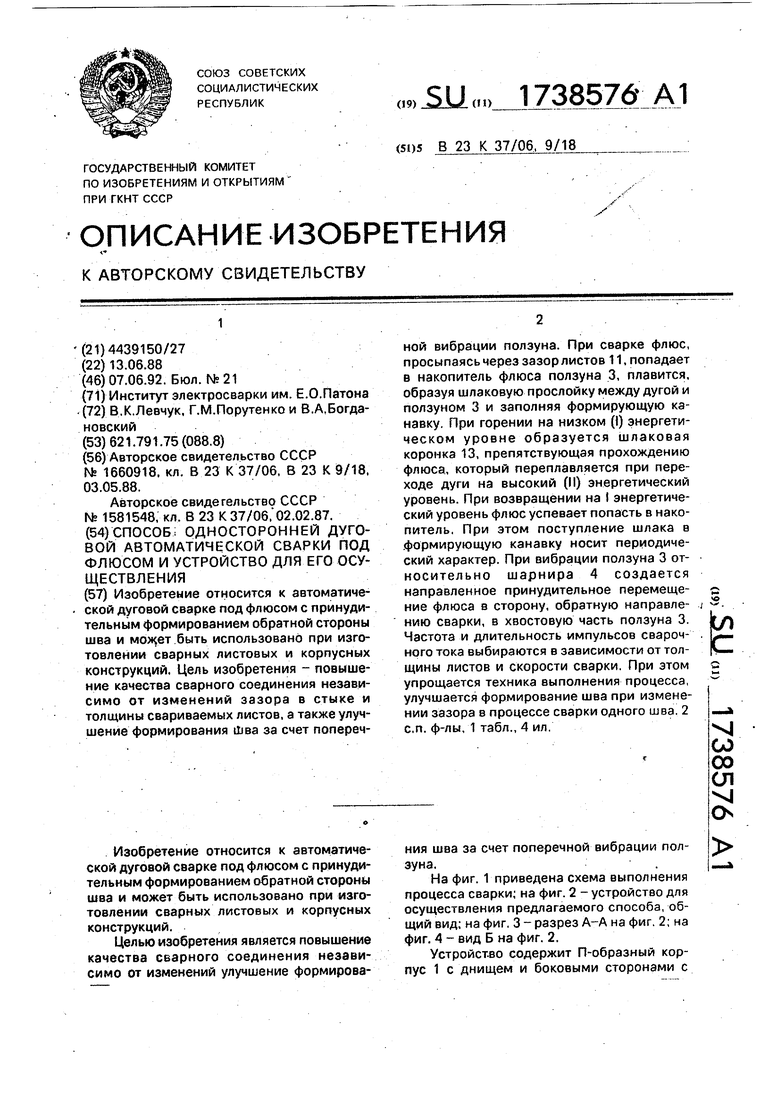

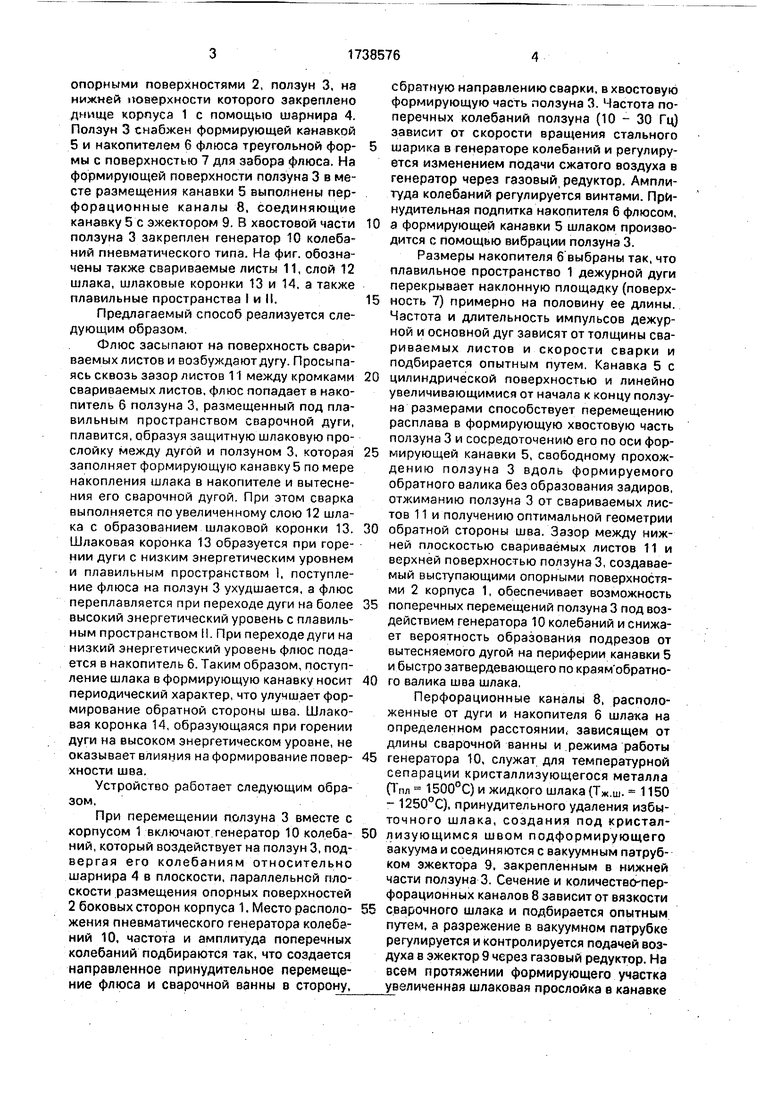

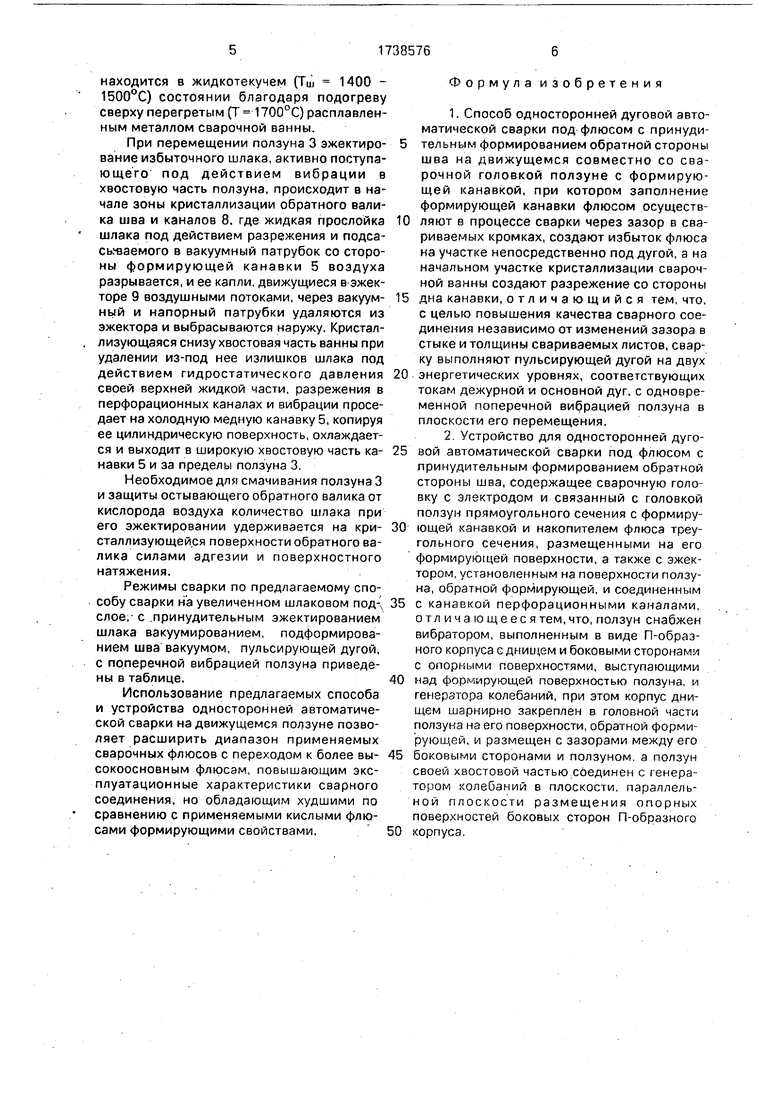

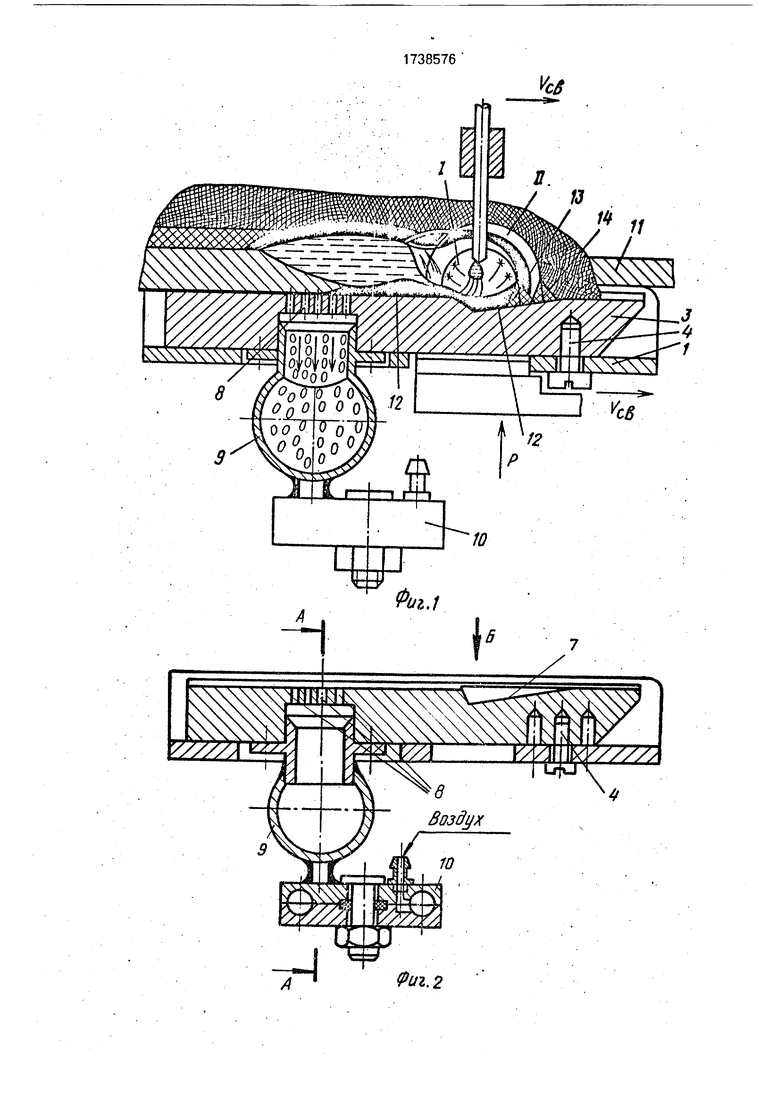

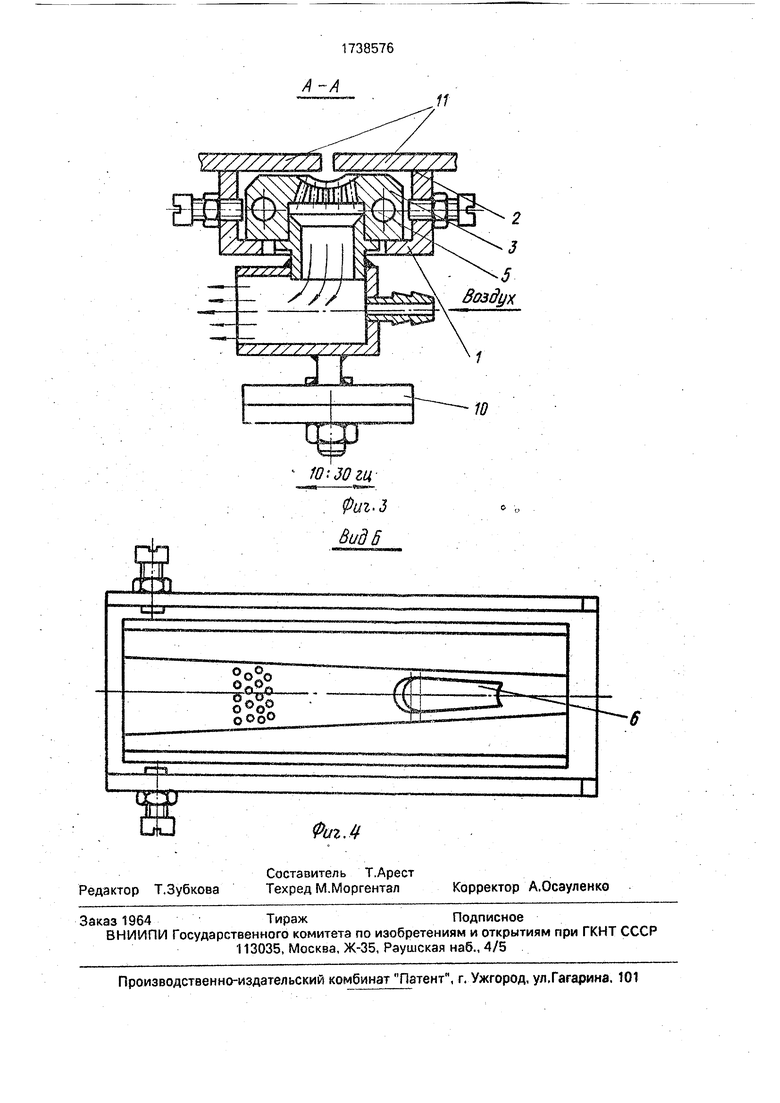

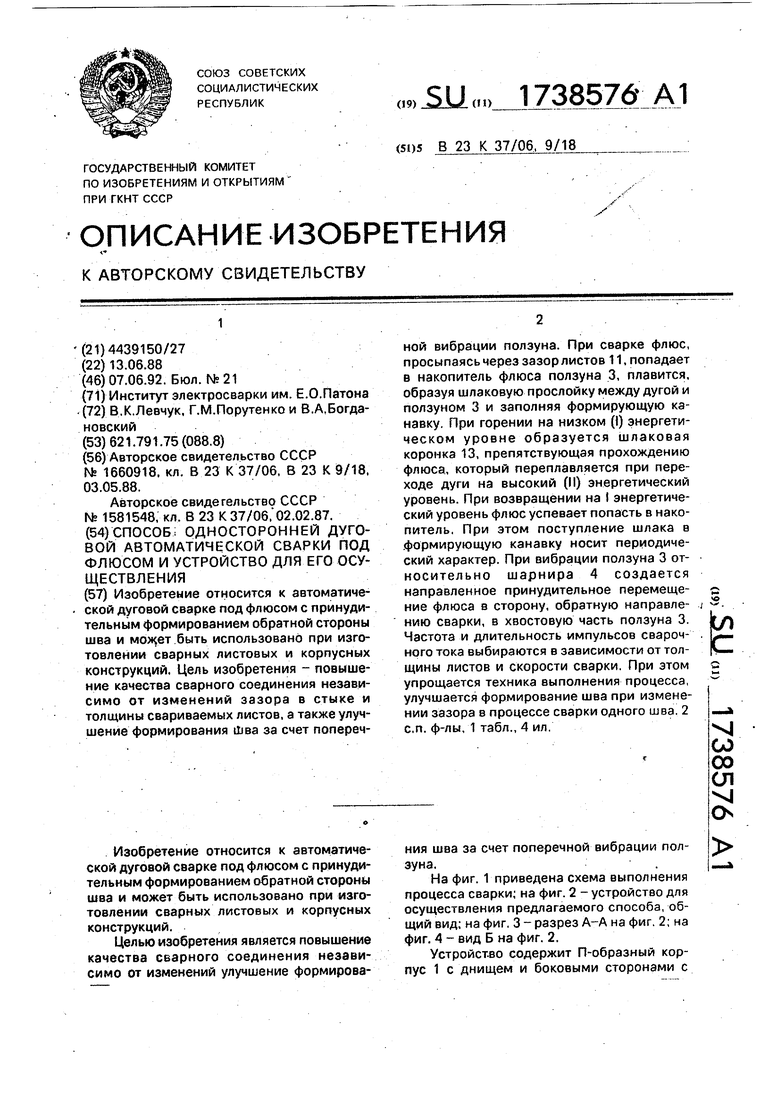

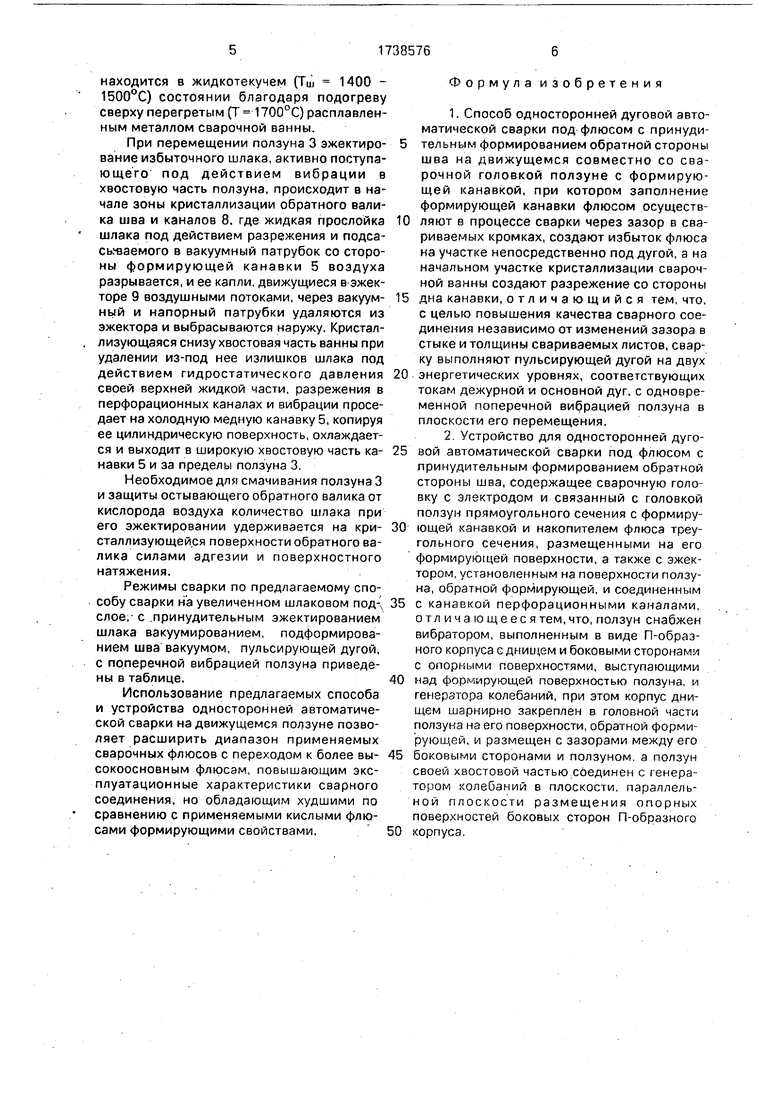

На фиг. 1 приведена схема выполнения процесса сварки; на фиг. 2 - устройство для осуществления предлагаемого способа, общий вид; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - вид Б на фиг. 2.

Устройство содержит П-образный корпус 1 с днищем и боковыми сторонами с

опорными поверхностями 2, ползун 3, на нижней поверхности которого закреплено днище корпуса 1 с помощью шарнира 4. Ползун 3 снабжен формирующей канавкой 5 и накопителем 6 флюса треугольной формы с поверхностью 7 для забора флюса. На формирующей поверхности ползуна 3 в месте размещения канавки 5 выполнены перфорационные каналы 8, соединяющие канавку 5 с эжектором 9. В хвостовой части ползуна 3 закреплен генератор 10 колебаний пневматического типа. На фиг. обозначены также свариваемые листы 11, слой 12 шлака, шлаковые короики 13 и 14. а также плавильные пространства I и И.

Предлагаемый способ реализуется следующим образом.

Флюс засыпают на поверхность свариваемых листов и возбуждают дугу. Просыпаясь сквозь зазор листов 11 между кромками свариваемых листов, флюс попадает в накопитель б ползуна 3, размещенный под плавильным пространством сварочной дуги, плавится, образуя защитную шлаковую прослойку между дугой и ползуном 3, которая заполняет формирующую канавку 5 по мере накопления шлака в накопителе и вытеснения его сварочной дугой. При этом сварка выполняется по увеличенному слою 12 шлака с образованием шлаковой коронки 13. Шлаковая коронка 13 образуется при горении дуги с низким энергетическим уровнем и плавильным пространством I, поступление флюса на ползун 3 ухудшается, а флюс переплавляется при переходе дуги на более высокий энергетический уровень с плавильным пространством II. При переходе дуги на низкий энер1етический уровень флюс подается в накопитель 6. Таким образом, поступление шлака в формирующую канавку носит периодический характер, что улучшает формирование обратной стороны шва. Шлаковая коронка 14, образующаяся при горении дуги на высоком энергетическом уровне, не оказывает влияния на формирование поверхности шва.

Устройство работает следующим образом.

При перемещении ползуна 3 вместе с корпусом 1 включают генератор 10 колебаний, который воздействует на ползун 3, подвергая его колебаниям относительно шарнира 4 в плоскости, параллельной плоскости размещения опорных поверхностей 2 боковых сторон корпуса 1. Место расположения пневматического генератора колебаний 10, частота и амплитуда поперечных колебаний подбираются так, что создается направленное принудительное перемещение флюса и сварочной ванны а сторону.

обратную направлению сварки, в хвостовую формирующую часть ползуна 3. Частота поперечных колебаний ползуна (10 - 30 Гц) зависит от скорости вращения стального

шарика в генераторе колебаний и регулируется изменением подачи сжатого воздуха в генератор через газовый редуктор. Амплитуда колебаний регулируется винтами. Принудительная подпитка накопителя 6 флюсом,

0 а формирующей канавки 5 шлаком производится с помощью вибрации ползуна 3.

Размеры накопителя 6 выбраны так, что плавильное пространство 1 дежурной дуги перекрывает наклонную площадку (поверх5 ность 7) примерно на половину ее длины. Частота и длительность импульсов дежурной и основной дуг зависят от толщины свариваемых листов и скорости сварки и подбирается опытным путем. Канавка 5 с

0 цилиндрической поверхностью и линейно увеличивающимися от начала к концу ползуна размерами способствует перемещению расплава в формирующую хвостовую часть ползуна 3 и сосредоточению его по оси фор5 мирующей канавки 5, свободному прохождению ползуна 3 вдоль формируемого обратного валика без образования задиров, отжиманию ползуна 3 от свариваемых листов 11 и получению оптимальной геометрии

0 обратной стороны шва. Зазор между нижней плоскостью свариваемых листов 11 и верхней поверхностью ползуна 3, создаваемый выступающими опорными поверхностями 2 корпуса 1, обеспечивает возможность

5 поперечных перемещений ползуна 3 под воздействием генератора 10 колебаний и снижает вероятность образования подрезов от вытесняемого дугой на периферии канавки 5 и быстро затвердевающего по краям обратно0 го валика шва шлака,

Перфорационные каналы 8, расположенные от дуги и накопителя 6 шлака на определенном расстоянии, зависящем от длины сварочной ванны и режима работы

5 генератора 10, служат для температурной сепарации кристаллизующегося металла О пл 1500°С) и жидкого шлака (Тж.ш. 1150 - 1250°С), принудительного удаления избыточного шлака, создания под кристал0 лизующимся швом подформирующего аакуума и соединяются с вакуумным патрубком эжектора 9, закрепленным в нижней части ползуна 3. Сечение и количестао- пер- форационных каналов 8 зависит от вязкости

5 сварочного шлака и подбирается опытным путем, а разрежение в вакуумном патрубке регулируется и контролируется подачей воздуха в эжектор 9 через газовый редуктор. На всем протяжении формирующего участка увеличенная шлаковая прослойка в канавке

находится в жидкотекучем (Тш 1400 - 1500°С) состоянии благодаря подогреву сверху перегретым (Т 1700°С) расплавленным металлом сварочной ванны.

При перемещении ползуна 3 эжектиро- вание избыточного шлака, активно поступа- ющего под действием вибрации в хвостовую часть ползуна, происходит в начале зоны кристаллизации обратного валика шва и каналов 8, где жидкая прослойка шлака под действием разрежения и подса- сьжаемого в вакуумный патрубок со стороны формирующей канавки 5 воздуха разрывается, и ее капли, движущиеся в эжекторе 9 воздушными потоками, через вакуум- ный и напорный патрубки удаляются из эжектора и выбрасываются наружу. Кристаллизующаяся снизу хвостовая часть ванны при удалении из-под нее излишков шлака под действием гидростатического давления своей верхней жидкой части, разрежения в перфорационных каналах и вибрации проседает на холодную медную канавку 5, копируя ее цилиндрическую поверхность, охлаждается и выходит в широкую хвостовую часть ка- навки 5 и за пределы ползуна 3.

Необходимое для смачивания ползуна 3 и защиты остывающего обратного валика от кислорода воздуха количество шлака при его эжектировании удерживается на кри- сталлизующейся поверхности обратного валика силами адгезии и поверхностного натяжения.

Режимы сварки по предлагаемому способу сварки на увеличенном шлаковом под- слое, с принудительным эжектированием шлака вакуумированием, подформирова- нием шва вакуумом, пульсирующей дугой, с поперечной вибрацией ползуна приведены в таблице.

Использование предлагаемых способа и устройства односторонней автоматической сварки на движущемся ползуне позволяет расширить диапазон применяемых сварочных флюсов с переходом к более вы- сокоосновным флюсам, повышающим эксплуатационные характеристики сварного соединения, но обладающим худшими по сравнению с применяемыми кислыми флюсами формирующими свойствами.

Формула изобретения

1. Способ односторонней дуговой автоматической сварки под флюсом с принудительным формированием обратной стороны шва на движущемся совместно со сварочной головкой ползуне с формирующей канавкой, при котором заполнение формирующей канавки флюсом осуществляют в процессе сварки через зазор в свариваемых кромках, создают избыток флюса на участке непосредственно под дугой, а на начальном участке кристаллизации сварочной ванны создают разрежение со стороны дна канавки, отличающийся тем, что, с целью повышения качества сварного соединения независимо от изменений зазора в стыке и толщины свариваемых листов, сварку выполняют пульсирующей дугой на двух энергетических уровнях, соответствующих токам дежурной и основной дуг, с одновременной поперечной вибрацией ползуна в плоскости его перемещения.

2 Устройство для односторонней дуговой автоматической сварки под флюсом с принудительным формированием обратной стороны шва, содержащее сварочную головку с электродом и связанный с головкой ползун прямоугольного сечения с формирующей канавкой и накопителем флюса треугольного сечения, размещенными на его формирующей поверхности, а также с эжектором, установленным на поверхности ползуна, обратной формирующей, и соединенным с канавкой перфорационными каналами, отличающееся тем, что, ползун снабжен вибратором, выполненным в виде П-образ- ного корпуса с днищем и боковыми сторонами с опорными поверхностями, выступающими над формирующей поверхностью ползуна, и генератора колебаний, при этом корпус днищем шарнирно закреплен в головной части ползуна на его поверхности, обратной формирующей, и размещен с зазорами между его боковыми сторонами и ползуном а ползун своей хвостовой частью соединен с (енера- тором колебаний в плоскости, параллельной плоскости размещения опорных поверхностей боковых сторон П-образного корпуса.

Примечание. Режимы сварки даны для сварки углеродистой и низколегированной стали проволокой диаметром

k мм, на прямой полярности, для флюса АН-37П, с разрежением в закрытом вакуумном патрубке эжектора 0,097-0,098 МПа, при расходе сжатого воздуха, подаваемого в эжектор- 2,-3,0 м3/ч, в вибратор - 2,5 м3/ч.

Сварка пульсирующей дугой с синхронизированной скоростью подачи электродной проволоки. Сварка пульсирующей дугой с постоянной скоростью подачи электродной проволоки о Длительность нижнего энергетического уровня дуги составляла 0,6-0,7 с, а верхнего - 0,4-0,5 с.

Фиг.2

А-А

Фиг Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ односторонней дуговой автоматической сварки под флюсом | 1989 |

|

SU1798082A1 |

| Способ односторонней дуговой автоматической сварки и устройство для его осуществления | 1990 |

|

SU1837003A1 |

| Способ автоматической дуговой сварки под флюсом с принудительным формированием обратной стороны шва и устройство для его осуществления | 1987 |

|

SU1581548A1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ | 1990 |

|

RU2018428C1 |

| Устройство для автоматической сварки под флюсом с принудительным формированием обратной стороны шва | 1988 |

|

SU1660918A1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

| Способ вертикальной дуговой сварки под флюсом | 1991 |

|

SU1819199A3 |

| Способ дуговой сварки под флюсом | 1990 |

|

SU1785490A3 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

Изобретение относится к автоматической дуговой сварке под флюсом с принудительным формированием обратной стороны шва и может быть использовано при изготовлении сварных листовых и корпусных конструкций. Цель изобретения - повышение качества сварного соединения независимо от изменений зазора в стыке и толщины свариваемых листов, а также улучшение формирования diea за счет поперечной вибрации ползуна. При сварке флюс, просыпаясь через зазорлистов 11,попадает в накопитель флюса ползуна 3, плавится, образуя шлаковую прослойку между дугой и ползуном 3 и заполняя формирующую канавку. При горении на низком (I) энергетическом уровне образуется шлаковая коронка 13, препятствующая прохождению флюса, который переплавляется при переходе дуги на высокий (II) энергетический уровень. При возвращении на I энергетический уровень флюс успевает попасть в накопитель. При этом поступление шлака в формирующую канавку носит периодический характер. При вибрации ползуна 3 относительно шарнира 4 создается направленное принудительное перемещение флюса в сторону, обратную направлению сварки, в хвостовую часть ползуна 3. Частота и длительность импульсов сварочного тока выбираются в зависимости от толщины листов и скорости сварки. При этом упрощается техника выполнения процесса, улучшается формирование шва при изменении зазора в процессе сварки одного шва. 2 с.п. ф-лы, 1 табл., 4 ил. VJ СО со ел XI о

| Устройство для автоматической сварки под флюсом с принудительным формированием обратной стороны шва | 1988 |

|

SU1660918A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ автоматической дуговой сварки под флюсом с принудительным формированием обратной стороны шва и устройство для его осуществления | 1987 |

|

SU1581548A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-06-07—Публикация

1988-06-13—Подача