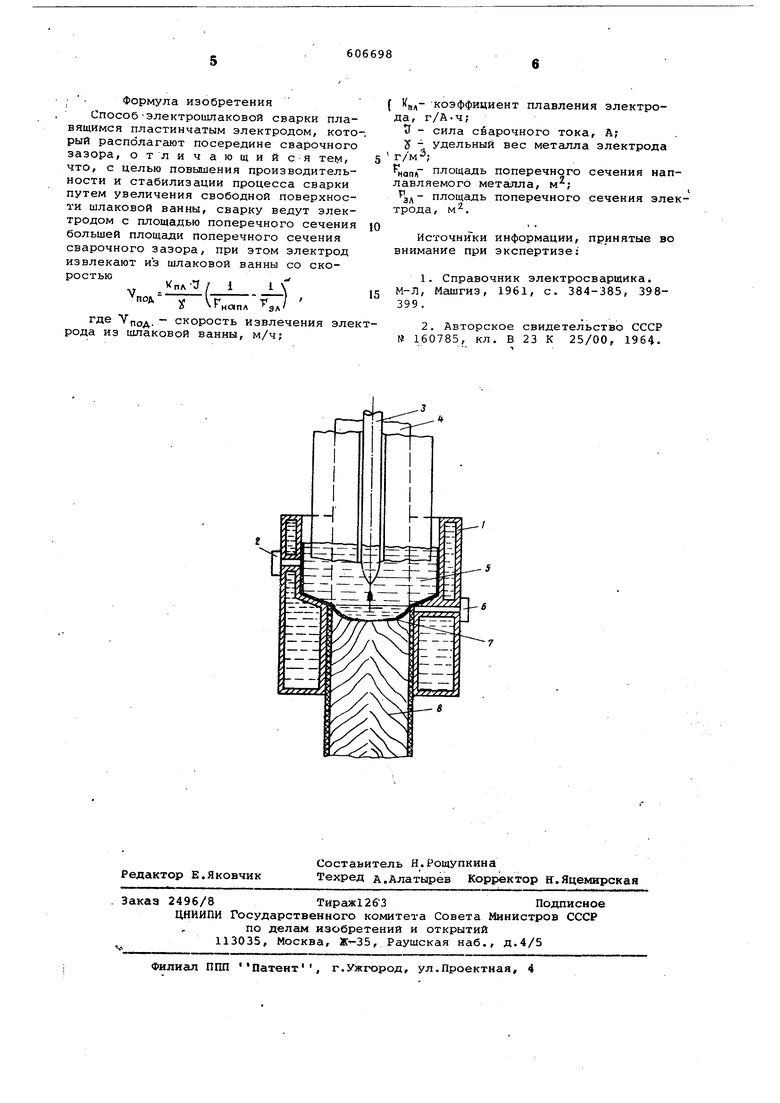

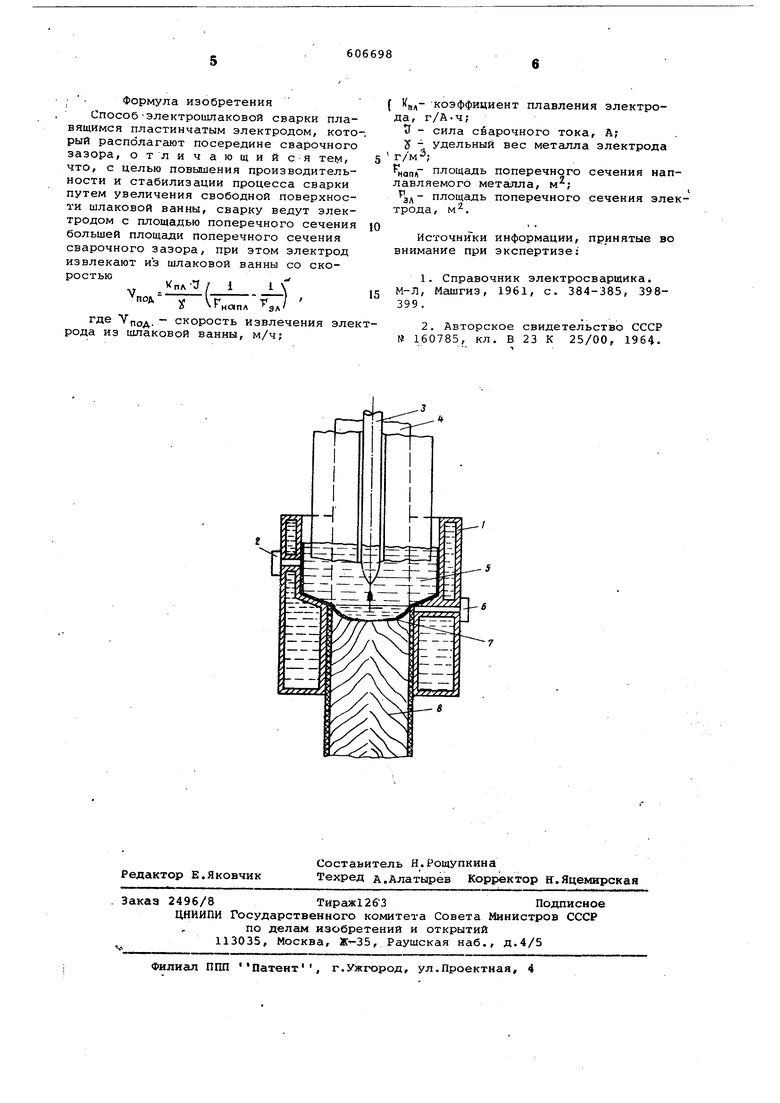

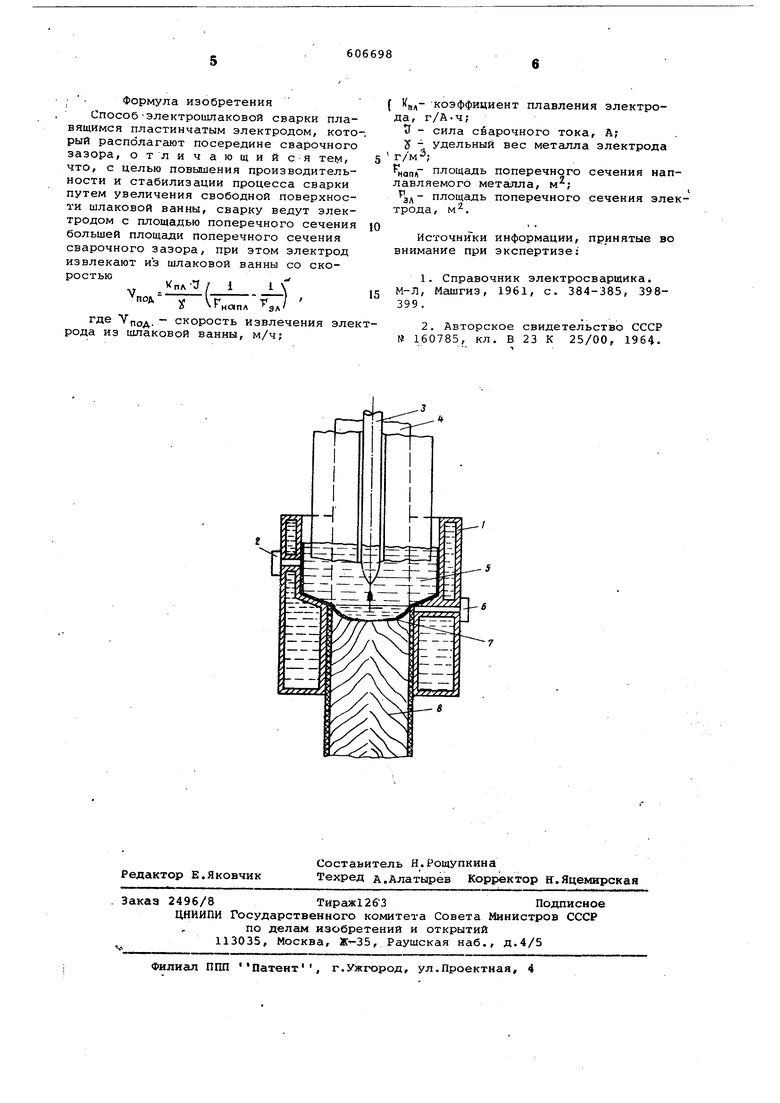

Изобретение относится к электрошла ковой сварке, а точнее к электрошлаковой сварке пластинчатыми электродами металла преимущественно малой толщины (менее 50 мм) ,. и может быть использовано при выполнении вертикальных или наклонных швов в монтажных или заводских условиях. Известен способ электрошлаковой сварки пластинчатыми электродами, при котором электроды подают в силовую ванну по мере их оплавления l , Однако этот способ невозможно применять при сварке металла малых толщин из-за уменьшения объема шлаковой ванны и потери УСТОЙЧИВОСТИ-процесса в резуль тате перегрева шлаковой ванны. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ электрошлаковой сварки плавящимися пластинчатыми электродами шириной, превышающей толщину свариваемого металла 2j. Однако практически невозможно сохранить ширину зазора между свариваемыми кромками такой, чтобы площадь поперечного сечения зазора по всей длине стыка была равна площади попеjge4Horo сечения электрода. с целью повышения, производите ьности и стабилизации процесса сварки путем увеличения свободной поверхности шлаковой ванны по предлагаемому способу сварки ведут электродом с площадью поперечного сечения большей площади поперечного сечения сварочного зазора, при этом электрод извлекают из шлаковой ванны со ско- ростьюV ( t Г под- ., tp р 1 , л HaiTA ЭА/ где УПОД скорость извлечения электрода из шлаковой ванны, м/ч; - коэффициент плавления электрода, г/А-ч; 3 - сила сварочного тока. А; Jf - удельный вес металла электрода, РНОПД площадь поперечного сечения наплавляемого металла, м ; РЗЛ площадь поперечного сечения электрода, м. площадь поперечного сечения сплошного или составного электрода долж- . на быть больше площади поперечного сечения наплавленного металла (опти- , мально на 5-10%). При сварке с применением сплошного электрода ев э где - скорость сварки. , Из этой формулы следует , что ско рость извлечения электрода из шлаковой ванны тем больше, чем больше отношение площади поперечного сечения электрода к площади сечения наплавленного металла. Допустимую скорость подачи электр да определяют из допустимой скорости сварки и соотношения площадей поперечного сечения электрода и наплавленного металла lvJ,,.4vJ-(-). Режим сварки поддается контролю путем измерения силы тока. Зная допустимую скорость сварки ( коэффициент плавления и площадь поперечного сечения наплавленного металла, допустимую силу тока определяют по формуле L3ji VcB3-7- Har.A. гл Преимущества предлагаемого способа заключаются в следующем. Осуществляется возможность сохранить процесс сварки стабильным в теч ние периода при различных отклонениях зазора между свариваемыми кромками. Поскольку отношение площади сечения электрода к площади .сечения зазора невелико, скорость подачи электрода сохраняется небольшой, примерно на порядок меньше скорости сварки. Малые скорости подачи ;электрода и соответственно малые скорости регулирования процесса позволяют вести сварку с ручной корректировкой положения электрода. Яа чертеже г/редсГавлена схема осуществления предлагаемого способа, где 1 - формирующее устройство; -2 щуп с помощью которого измеряют глубину погружения электрода в шлаковую ванну; 3 - единичный электрод; 4 - свариваемая кромка; 5 - ишаковая ван 6 - дцуп с помощью которого измеряют уровень металлической ванны; 7 - металлическая ванна; 8 - металл шва. При сварке измеряют известныютсп собами уровень металлической ванны (расстояние от свободной поверхности металлической ванны 7 до щупа 6). Ес ли это расстояние меньше допустимого увеличивают скорость перемещения фор мирующего устройства вверх и поддерж вают высокой до тех пор, пока указа ное расстояние не станет равным зада ному. Одновременно аналогичны / спосо бом измеряют глубину погружения элек трода 3 в шлаковую ванну 5 (расстоян от торца электрода 3 дощупа 2). Если это растояние меньше допустимого, скорость подъема электрода увеличивают и поддерживают высокой до тех пор, пока расстояние не станет равным заданному. Номинальную (не повышенную) скорость подачи электрода из шлаковой ванны поддерживают такой, чтобы сила сварочного тока не превышала допустимую из расчета заданной скорости сварки (4). Таким образом процесс сварки устойчив, когда скорость перемещения формирующего устройства 1 превышает скорость подъема электрода 3. Чем выше скорость подъема устройства 1, тем больше сила тока. При этом, Независимо от электрических параметров режима сварки, отношение скорости подъема электрода к скорости сварки сохраняется постоянным, определяемым по формуле (2), и зависит только от соотношения площади поперечного сечения электрода и площади сечения наплавленного металла. Пример . Производят сварку пластин из стали ГОСТ 380-66. Размер пластин 500x200x20 мм. Зазор между сваривае11«лми кромками пластины 16 мм. В качестве плавящегося электрода используют пластину из стали 3 толщиной 8 мм, шириной 44 мм и длиной 500 мм. Сварку выполняют на аппарате А-820М, на котором установлены специальные ползуны с полостью и контактно-механическим датчиком уровня металлической ванны. Подачу электрода-пластины осуществляют с помощью специального привода с двигателем постоянного тока -Д-ЭО. В качестве источника сварочного тока используют генератор ПСГ-50р с жесткой вольтамперной характеристикой. Пластину изолируют от свариваемых кромок по всей их длине с помощью стеклоткани. Процесс начинают методом жидкого старта, разводя шлаковую ванну в отдельном кокиле и заливая шлак в зазор между свариваемыми кромками и стенками ползунов, в момент, когда зеркало шлака касается торца пластинчатого электрода, начинается электрошлаковый процесс. Параметры .процесса сварки Сила тока; А 320 Напряжение, В 42 Скорость сварки, м/ч1,5 Скорость извлечения электрода из шлаковой ванны, м/ч0,15 Процесс сварки протекал устойчиво, Качество сварного шва высокое. . . Формула изобретения Способэлектрошлаковой сварки плавящимся пластинчатым электродом, кото рый располагают посередине сварочного зазора, отличающийся тем/ что, с целью повышения производительности и стабилизации процесса сварки путем увеличения свободной поверхности шлаковой ванны, сварку ведут электродом с площадью поперечного сечения большей площади поперечного сечения сварочного зазора, при этом электрод извлекают из шлаковой ванны со скоростью , « V - i il/-L -J4 х Vr«o,nA напА эл где УПОД. скорость извлечения эле рода из шлаковой ванны, м/ч; коэффициент плавления электрода, г/А-ч; tl - сила сварочного тока. А; X - удельный вес металла электрода напГ площадь поперечного сечения наплавляемого метсшла, РЗЛ площадь поперечного сечения электрода, м, Источники информации, принятые во внимание при экспертизе: 1.Справочник электросварщика. М-Л, Машгиз, 1961, с. 384-385, 3982.Авторское свидетельство СССР 160785, кл. В 23 К 25/00, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Способ сварки | 1978 |

|

SU747660A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU1022791A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЭЛЕКТРОДАМИ | 2024 |

|

RU2837060C1 |

| Способ электрошлаковой сварки легких металлов | 1977 |

|

SU764902A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU833396A1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| Способ электрошлаковой сварки | 1977 |

|

SU721288A1 |

| Способ электрошлаковой сварки высокотеплопроводных материалов | 1980 |

|

SU929368A1 |

Авторы

Даты

1978-05-15—Публикация

1975-07-24—Подача