Изобретение касается способов получения биметаллов прокаткой.

Известны способы получения биметаллов путем прокатк) в валках разного диаметра, вращающихся с различными угловыми скоростями.

Однако этими способами можно достигнуть минимальной кривизны (Выходящих из валков биметаллических полос, разнипа окружных скоростей выбирается в зависимости от прочностных характеристик, при этом обеспечивается прямолинейность полос независимо от условий деформаций: предела текучести составляющих компонентов биметаллической полосы, диаметра валкав, что привести к появлению дополнительных напряжений растяжения или сжатия, ухудшаются условия работы готовых изделий. В обоих известных способах послойная деформация, определяе.мая исходной толщиной биметаллических составляющих .компонентов, не регулируется. Получение заданного соотнощения толщин слоев в про.катно.м изделии обеспечивается правильным выбором толщины исходных заготовок.

Цель изобретения - повыщение качества пракатываемых полос путем обеспечения требуемой величины послойной деформации с .исключением изгиба.

Для этого предварительно валок меньщего диаметра устанавливают со .стороны составляющей ,еталла с более высоким пределом текучести )i производят осадку, а угловые скорости валков при прокатке подбирают v,3 соотно.щения

П.Л.,

(1) nld

10

которое получают нз условия равенства сек-ундных смещен};ых объемов биметаллических соста1В..пяющмх

h.--h,

Н., - /г, - Н.,

где Я,

Т1сходая толщина верхней состазляЮЩей;

Яо

исходная толщ1П1а нижней составляющей;

h,

конечная толщина верхней составляющей;

Л,

-конечная толщтна нижней составляющей;

«i

угловая скорость верхнего валка; п- угловая скорость нижнего валка;

til - диаметр верхнего |Вал: а;

av - Диаметр нижнего Валка. Для г10луче 1Я пря:молиней:1Ь1х биметаллических полос необходимо обеспечить в процессе прокатки равенство сек нд:;ь;х объемов обеих состаВ.ляюгцих со стопомь верхнего и нижнего салкоз. Лииейиую скоростъ верхней состаз.:н1о;цег; :-а гь:ходе из очага деформации можно поянять равиок

:.... зл4,

., и.. ,, nd.,-;., .Н.,

MH/Krieii - : и., - . , л.,I,

л,: . л.,.; ;

,;|. смещенный объем для верхней сос га вл кистей (без учета уширеиия) разеи

Яг 1- :) . , для соста яя лдес

(Я,- /7,)

U-.

.и,

(/V,-/I,) {;/, -/zj--(2)

После HpocTbix г оссбра:;о:а:;/1Й г{0., соот;{0. ().

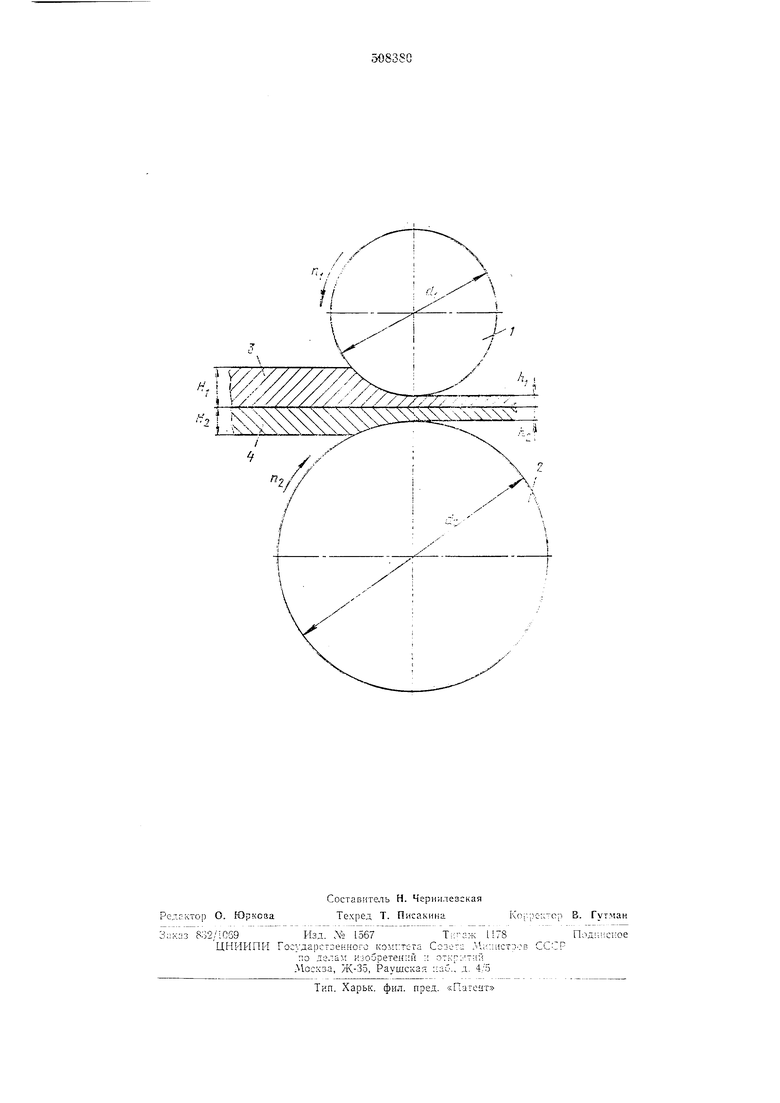

11редложеииь;н .снособ ноясняется че тежом, где /, 2 - валки р:;знь:х дмаметроз, зрап а ощиеся с еодинакозь:ии охпухчными скоростями; 3, 4 - составлягощие биметал.аическон полось:.

i ста-нозиз после поедварительиого зас-гета обжатия, и окз-зоди.мь;е -качсгым за.гхом /7,-Л, ,; , , можгЮ ИЗ :оотно:иеи.ия () расс-ль

васт более глуоо«ое проиикновеиие з десрормкруемый слой, и.м произзодится обжатие составляюи1,ей с более высок;:). еоиротивлепием деформации, что уме;-:ьшает неравномериость течения дгеталла но высоте оча деформагдп.

При уста :овке ва.тка меньшего диа-мет а со стороиы составляющей с более иизк.им соиротивлением деформанин обж ;мается только

6o;ice пластичная составляющая. н,П; имеют AiecTO разрывы в 6o;iee ::;;астнческол; с.з{;е. что приводит к ухудшенио качества. Изме-iieHiieM днаметрОВ ваггков обесиечизается зегулировка ПОС.ТОЙНОЙ деформация. Диаметрь;

.валков оиреде;1яются, исходя из сОГ-ротивлеиия деформации бимета.1л;1;еских составля;ощих и величииы требуемой :послойной деформац.ии. Величина обжатия каждоГ: составляющей может уточняться осадкой в цилиидрических залках. Угловь:е скорости ва;м-:оз опзеде;гяются из соотношения (1).

Ф о р м у л а и 3 о б р е т е н и я

Способ получения биметаллов ;;уем ipoкатки в валках разного д ;аметра, ,враща:г:.щпхся с раз,:п;чныМИ угловв1ми скорост5м;;, о т л и ч а ю 1Ц и и с я тем, что, с целые новь:шения качества, перед лрокаткой залок меньшего диаметра уетаИа;в;1И вают со стороны ком1понеита с более высок ;,; иреде. тек честн и осуществляют осадку, а угловь;е скорости валков нри прокатке зыбранз: в соо 1;етствни с соогиошеиием:

n..d.,

г.ft, пЛ, гЛ.

йюжность оегулироза.ть носло 1;тую десро мг1ДНО, Выбор но.юженнн ссогазляоз::;:; билеснреде,:яотся со зот: :з;:е:-;;0л1 лефоз :а:л;и.

-- относи гельное оожагие комнснентов. -- толщина камноие:ттоз после

и рокатки:

-диаметры верх:;его л ннжне:о валков:

-угловые скопостн верхнего л нижнего залказ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листового материала | 1978 |

|

SU784961A1 |

| Способ изготовления биметалла | 1981 |

|

SU963762A1 |

| Способ прокатки биметалла | 1989 |

|

SU1731533A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2119853C1 |

| Способ прокатки листового материала | 1978 |

|

SU820934A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2020 |

|

RU2742407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА | 2007 |

|

RU2356711C2 |

| Способ получения биметаллических полос | 1985 |

|

SU1306671A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ДВУСЛОЙНОГО БИМЕТАЛЛА | 1991 |

|

RU2025237C1 |

Авторы

Даты

1976-03-30—Публикация

1974-04-08—Подача