Изобретение относится к катализаторам для очистки газа от окиси углерода, углеводородов, например для очистки выхлопного газа двигателей внутреннего сгорания.

Известен катализатор для очистки выхлопного газа, двигателей вьгутреннего сгорания, Содержащий окислы Гутеди, марганца и никеля или кобальта на носителе - оки- си алюминия.

Недостатками известного катализатора является потеря активности при высоких температурах и невысокая термостабиль- ность катализатор ;,

С целью устранен1гя этих недостат5:ов предложен катализатор, содержащий окислы меди, f.iapL анца и никеля или кобальта на носителе, вкачество которого исползован по кгеньшеГ ере один алюминат щелочноземельного метапла. Алюминатом щелочноземельного металла являс-тся алюминат бария или кальция или строчши.

Катализатор соде) от 2 до ЗО вес.,; К|;)ем1пгйсод;;,ч1жа1и 1х соединений, предпочтительно .и уокись )1ш или мияералы, содержащие кремневую кислоту, или силикат магния, например тальк. Ка тализатор может содержать от 2 до 30 вес. -о двуокиси титала, а также двуокись кремкия и двуокись титана.

Предпочтительно, cyNfMapHoe количество ,из. кремния я двуокиси титана составляет от 2 до ЗОвес. %.

Настоящий катализатор получают еле-

,:;ующим образом.

Алюминат щелошозем.ельного металла пропитывают водным раствором медномар- г-анцевоникелевой или кобальтовой соли летучих кислот. Нанесенные на носитель соли

металлов разлагают при температуре от 300 до 600°С и прокаливают,при 6ООiOOO°C, Катализатор пригоден для окисления окиси углерода и углеводородов при 100О°С,

Активность ката:1изато :а, прокаленного

при 1000°С, по сравнению г- прокалэнкой при 600 С.

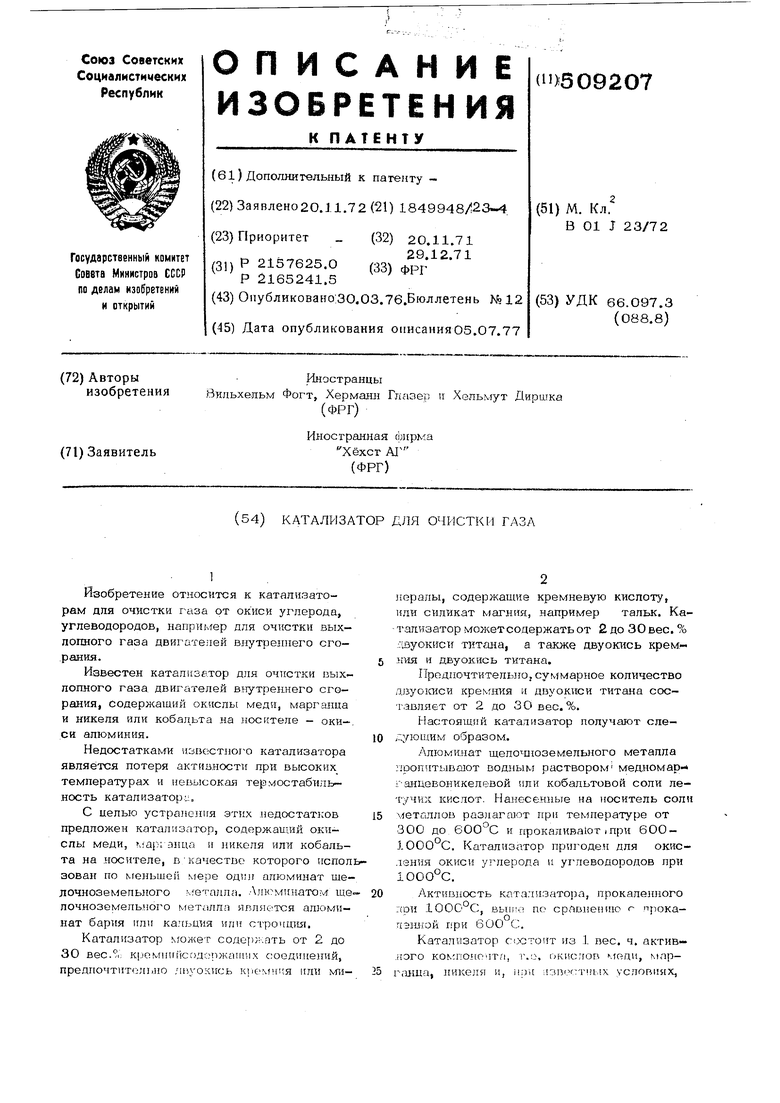

Катализатор состоит из 1 вес. ч. активлого компоиочтл, r.L окислов меди, марг;шца, никеля и, iipu (х:тпых условиях, окиси кобальта нанесенных на 5 до2Оввс нсюитепя, причем нсювтель может соавржать, кроме алюмината барвя добавкн в виде двуоквон крешгая или двуокиси титана или смеси лоспедних. Активные компоненты содержат окволы металлов в спе-дующем соотношении атомов металлов: Cu:MTi:S()«(o,2 до 5) : (0,2 до 5) : (0,1 до 2), например 1,5 : 1,0 : О,5. Носитель алюминат барня, может быть иэготовпен различными способами. Так, могут быть совместно перемопоть( в ударно-дисковой мельнице соединения бария и Аид О в молярном соогношений 1 :1. Затем смесь оквспов переводят в алю минат путем прокаливании при 600-1500 в течение 5 - 20 час. Причем смесь |окиси бария или карбоната бария и окиси алюминия перед прокаливанием могут быть спрессованы в таблетки. Если перемешивать смесь окиси бария или карбоната бария и окиси алюминия с водным раствором загустителя, нахфимер, с тилозой (различные марки метипцеллюлоаы и карбоксиметил целлюлозы) получают позту. которую фор муют в жгуты, и после сушки и прокалки получают соответствующий пористый алюминеН бария пригодный для проведеишскоростных реакций. Далее можно получать носитель, упаривая водный раствор нитрата бария и нитрата алюминия, в котором они находятся в стехеометрическом соотношении,до сухого остатка и с дальнейшим нагреванием до температуры разложения нитратом При этом образуется алюминат, причем воз можно предварительное прибавление воды в нитрат активного компонета. В одном из следующих вариантов алюминат бария может быть получен путем внесения при помешивании в течение нескольких часов порошкообразной окиси алюминия или гидрата окиси алюминия в раствор гидрата ь окиси бария при 6О-100°С. Смешанные алюминаты кальция - бария . и (или) алюминаты стронция, бария и (или) алюминаты кальция - стронция - бария представляют собой в высшей степени твер дые носители, которые после пропитки окислами меди, марганца, никеля и при из-, вестных условиях кобальта образуют нане сенные катализаторы, обладающие в вьюшей степени {ВЫСОКОЙ термостабильностью в части активности. Механические характеристики носителя улучшают преимущественно путем добавок Si Oj и (или) t-i О , причем к смеси соединений бария и окиси алюминия добавляют либо в твердом виде, или в видезопя Механические характеристики носителей, состоящих из смесей алюминатов кальциябария илк алюминатов стронция - бария или алюминатов - калыош - стронция - рия, могут быть еще улучшены путем добавки кремнийсодержащих соединений таких, как двуокись кремния или минера- , лов, содержащих кремнекислоту, напримертальк, а также двуокись титана. Наряду с улучшением механических ;характеристик носителя добавка Si(и (или) Т4 О. кроме Toroif; предохраняет гранулы смешшшого окисного катализатора от разрушения вследствие ридратации, которая происходит при контакте с водой катализатора, не содержащего S i 0 и (или) Ti 0. В следующих примерах выхлопные газы, содержащие, об.%: 3 О, 2 СО, 1000 pprrt н-гексана и 4,2 воды с примесью воздуха окисляют при помощи катализатора, содержащего в качестве активного компонента соответственно, об,,%: 5,3 меди, 3,О6 марганца и 1,63 никеля (в следующем атомном соотношении медь - маргенец - никель 1,5 : 1,0 ; 0,5). При этом применяется струя газа, предварительно подогревается а соответствии с заданной темлературой. В оксиленном газе аналитически определяется Достаточное содержание окиси углерода и н - гексана и рассчитывается процент прореагировавших компонентов. Пример 1. (сравнительный пример). Окись алюминия с размерами гранул 3 мм и активной поверхностью 80 м /г пропитывают водным раствором нитратов меди ганца-никеля. После {эазложения нитратов при 4ОО С половину контактной массьг прокаливают в течение 4 час при температуре 600 , другую половину прокаливают в теЧе1ше 18 час при 1ООО С, В зависимости от температуры реакции получают данные о степени конверсии для лонтактной массы, приведен}1ые В табл. 1.

Табпнаа 1

Падение активное контактной массы,; прокаленной при 1ООО°С здесь еще болья ше, чем в примере 1.

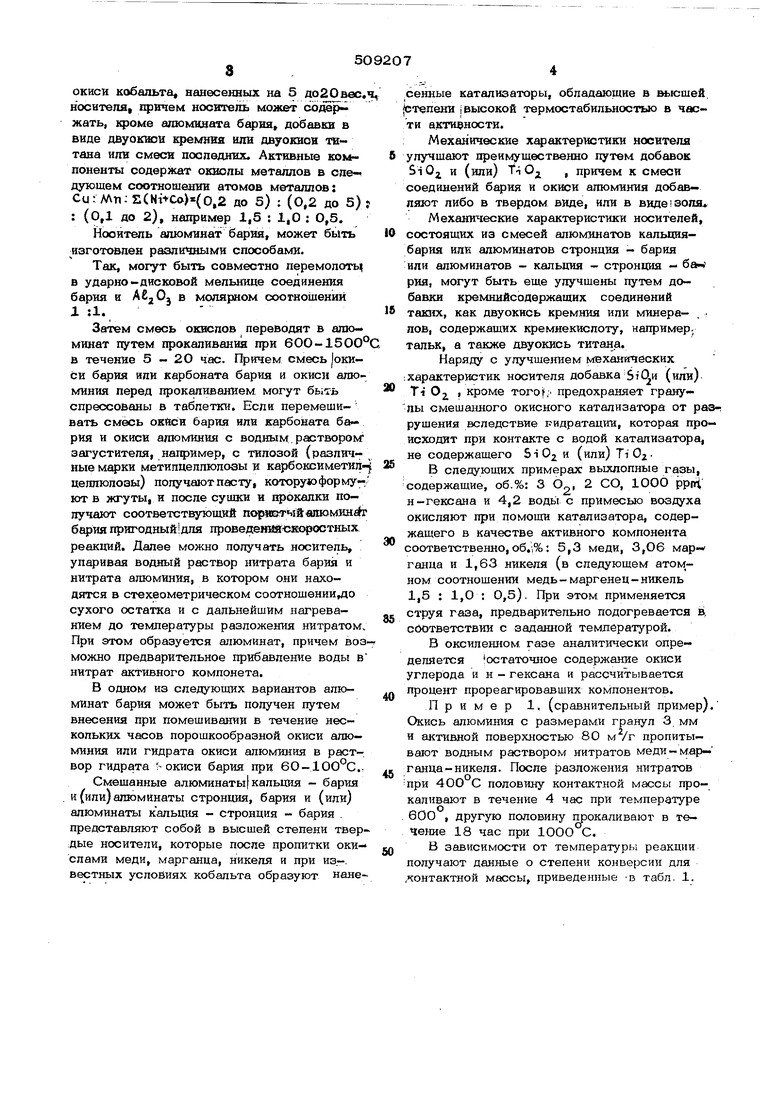

Пример 3. 102 г порошксюбрааной окш;Й1 алюминия тщательно растирают в ударно- дисковой мельнице вместе с 153 г окиси бария. В эту смесь добавляют водный раствор нитратов меди - марганца - никепя. После сушкн масса нагревается с целью .разложе Шя нитратов в течение 4 часов

Прокаленная в течение 4 чек при 60О°С

до 400 С. Полученный черный порошок 1фессуют в таблеточном прессе для получения цилиндрической гранулы диаметром 3 мм к длиной 3-4 мм. Час5ть гранул в

S течение 4 час прокаливают при GOO С, а другую часть - прокаливают 18 час при .

В з;ависимойтн от температур реакции получены результаты для контактной мас10 сы, приведенные в табл. 3.

Таблица 3

Прокаленная в течение 18 час при 10ОО°С

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| Катализатор для дожига окиси углерода и углеводородов и способ его получения | 1974 |

|

SU1041019A3 |

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| Катализатор для очистки выхлопных газов двигателей внутреннего сгорания | 1974 |

|

SU1102483A3 |

| Катализатор для аминирования этаноламина | 1978 |

|

SU1042605A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| Катализатор для получения метана из оксидов углерода и водорода и способ его приготовления | 1986 |

|

SU1554962A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 1968 |

|

SU218841A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU257371A1 |

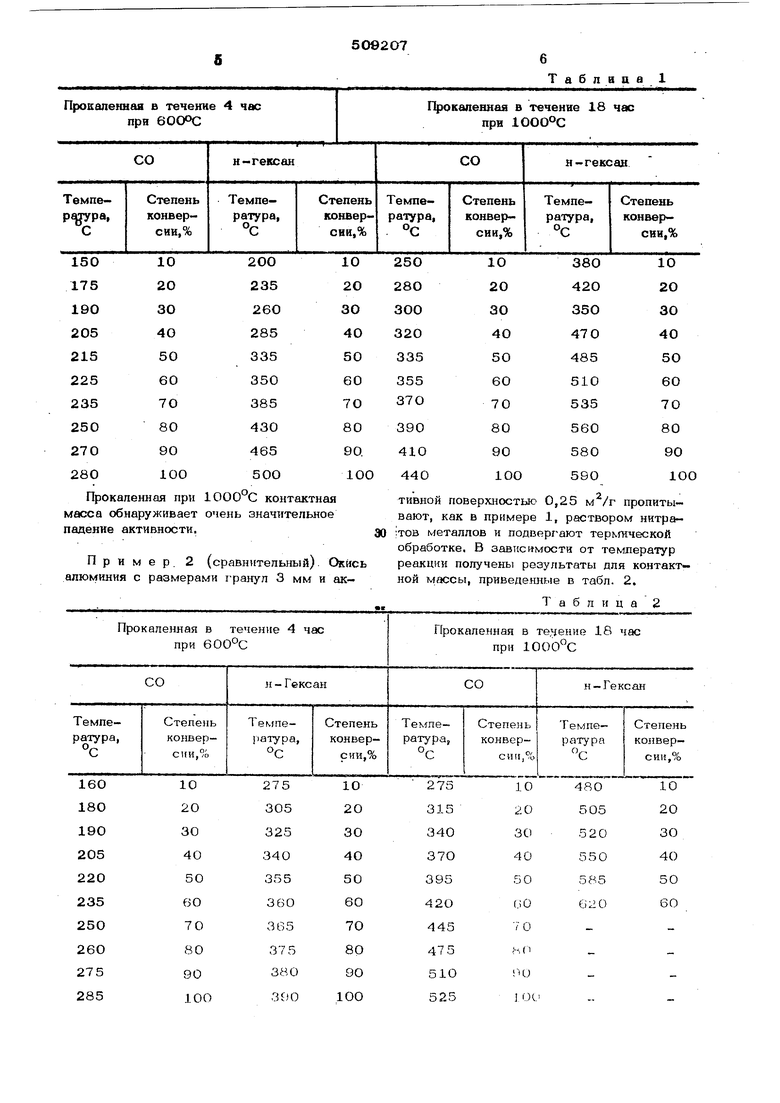

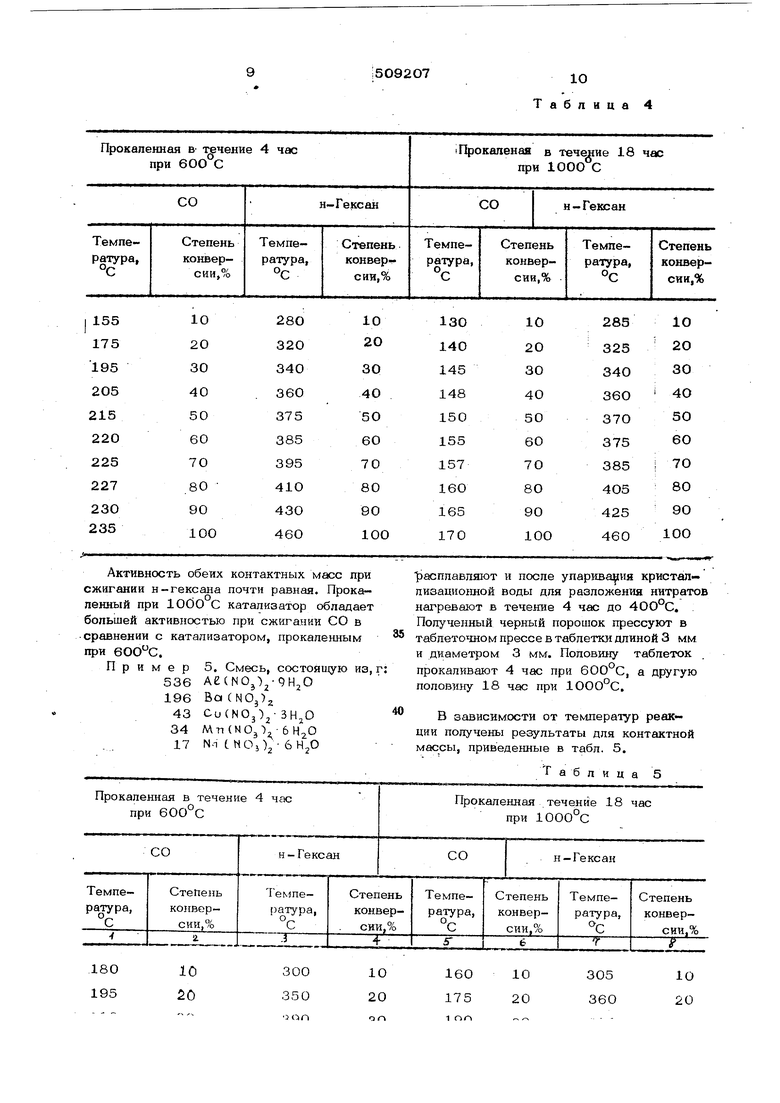

Пример4. 77г окиси алюминия и 148 |г карбоната бария совместно измель чают в ударно-дисковой мельнице. После добавки к смеси 5 % тилозы смесь смачивают водой и формуют на прутковом прессе диаметром 3 мм. После сушки прутков при 105°С они режутся в гранулы длиной в 3 мм, Эти гранулы прокаливают в течение 10 чао при 1200°С., 200 г приготовленного этим способом носитепя пропитываются водным раствором следующих нитратов, г; причем необходимое количество растворителя рассчитывают по влагоемкости лоси- теля. После сушки контактной массы для разложения нитратов ее нагревают до 4ОО°С, и затем половину контактной массы прокаливают 4 час при 600°С, а другую прокаливают 18 час при 10ОО С, В зависимости от температур роакции получены результаты для контактном массы, приведенные в табп. 4, Активнсють обеих контактных масс при сжигании н-гексана почти равная. Прокаленный при ЮОО С катализатор обладает большей активностью при сжигании СО в сравнении с катализатором, прокаленным при . Пример 5. Смесь, состоящую из Ae(NOj).-qH2O 536 196 Ba(NOj)2 Cu(NOj)- ЗН.,0 43 34 M-nCNOj).

;5О92О7

10 Таблица 4 расппавгшют и после упарива| ия кристаллизационной воды для разложения нитратов нагревают в течение 4 час до 400 С. Подученный черный порошок прессуют в таблеточном прессе в таблетки длиной 3 мм и диаметром 3 мм. Половину таблеток . прокаливают 4 час при 600 С, а другую половину 18 час при 1000 С. В зависимости от температур реакции получены результаты для контактной Прокаленный при 10ОО С Еатализатор более активен при сжигании обоих |компоне тов (со и н-гексана), чем катализатор, обработанный при более низких температуpax. П р и м е р ; 6. 2ОО г окиси алюминия с размерами гранул 3 мм и активной поверхностью 80 в течение 2 час наг ревают до совместно с 108 г гидро окиси бария и 200 мл воды и затем кипяСО

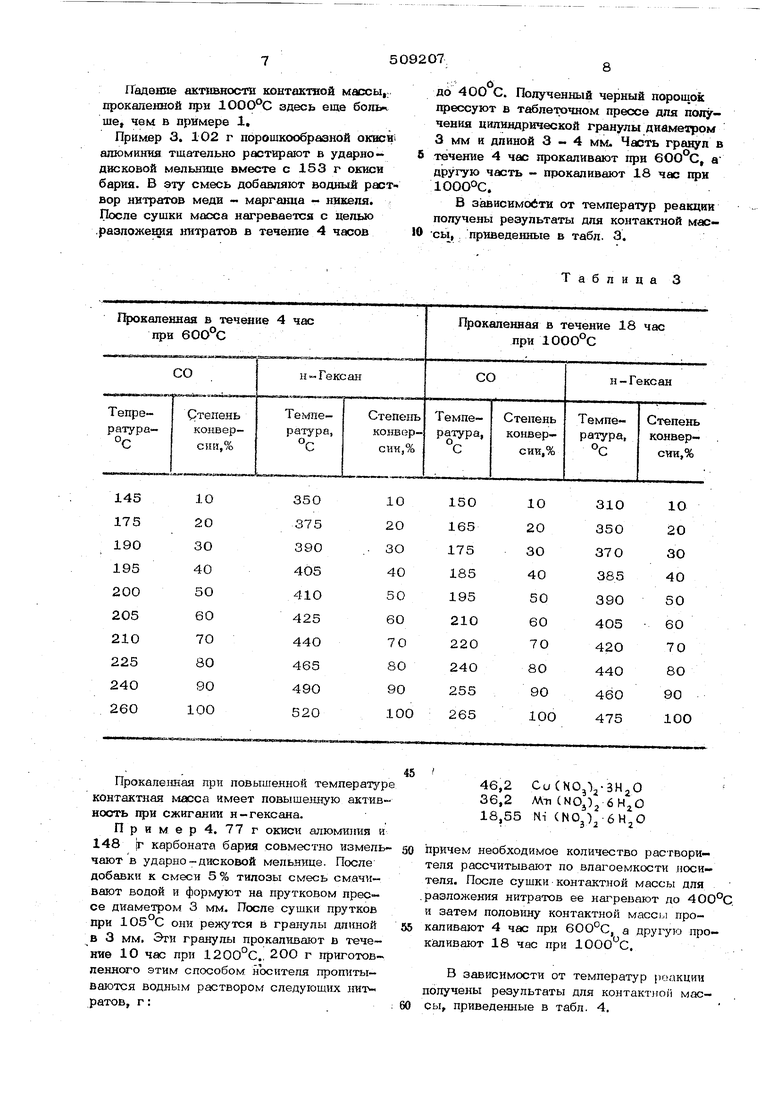

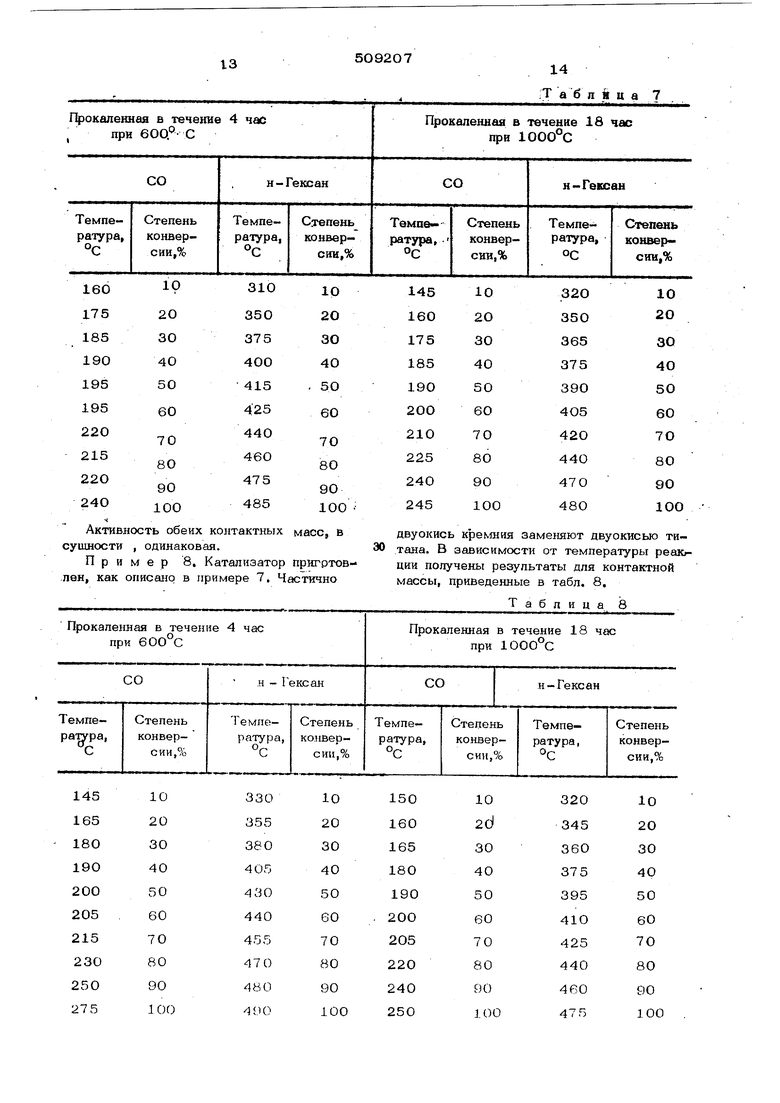

ЗО 40 5О 60 70 80 90 220100 Пр и мер 7. 76,5 г окиси алюминия 148 г карбоната бария и 21,5 г дв уокиси кремния совместно измельчают в ударнодисковой мельнице. Смесь смачивают водой после добавления 5 вес.% тилозы, прес суют в прутки диаметром 3 мм, после сушки при 1О5 С прутки разрезают на гранулы длиной 3 мм и прокаливают 10 час при .

Продолжение габл. 5

н-Гексан

30 40 50 60 70 80 90 тят ЗО мин в кОпбе с обратным холодильником. Декантируют раствор, а твердый остаток носителя после сушки прокаливают 18 час при 10ОО°С, (Носитель, содэржащий 12,3% бария, пропитывают раствором нитратов меди-марганца - никеля к после разложения нитратов при 4ОО°С прокаливают 18 час при 1ООО°С. Этот нанесенный катализатор, в зависимости от температуры реакции, дает результаты приведенные в табл, 6. Таблица 6 480100 После нанесения окислов металлов па этот носитель (см. пример4J половину нанесенного катализатора прокаливают 4 час при 600°С и соответственно - другую половину 18 час при 1ООО°С. В зависимости от температура реакции получены результаты дпя-коятакт 1011 , приведенные в табл. 7.

13

509207

14 Т а б л Я ц а 7

Активность прокаленной при более высокой температуре контактной массы выше при сжигании СО и н-гексана чем активность контактной массы, прокаленной при более низких температурах.

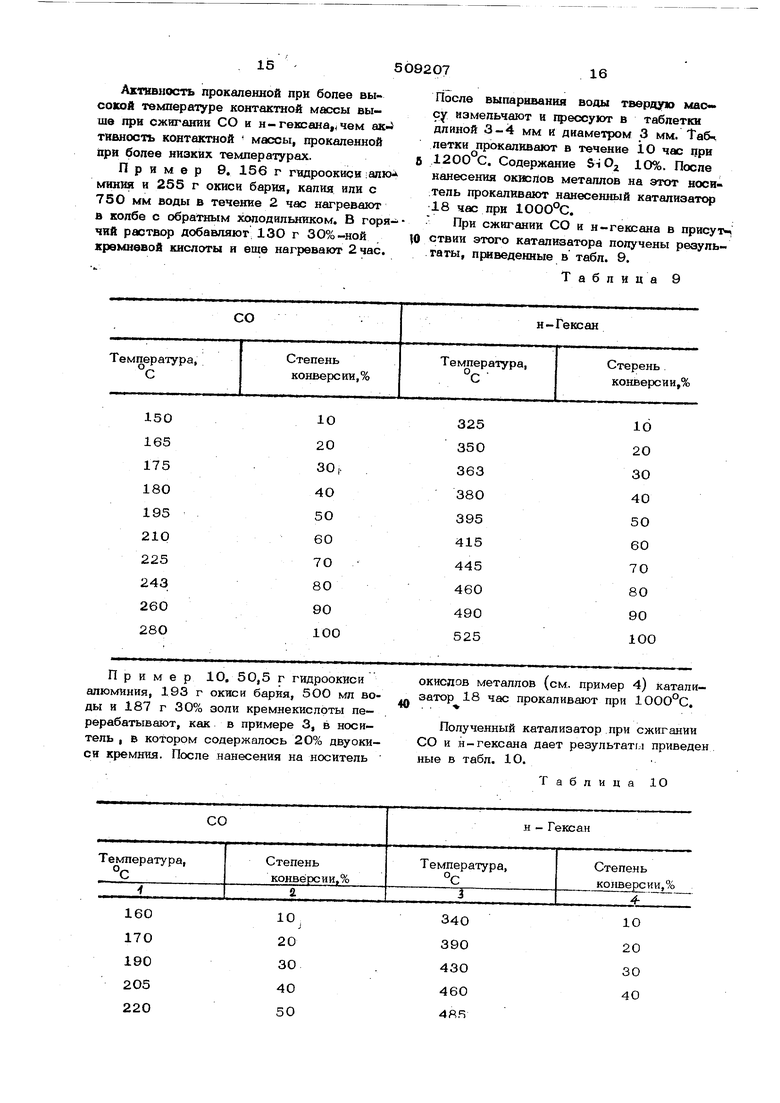

Пример 9. 156 г гидроокиси алкм миния и 255 г окиси бария, капия или с 750 мм воды в течение 2 час нагревают в колбе с обратным холодильником. В горячий раствор добавляют, 130 г ЗО%-ной кремневой кислоты и еще нагревают 2 час.

10

20

30,.

4О

50

60

7О

80

90

100 Пример 10. 50,5г гидроокиси алюмкния, 193 г окиси бария, 5ОО мл воды и 187 г 30% золи кремнекислоты пе- . рерабатывают, как в примере 3, в носитель , в котором содержалось 20% двуокиси кремния. После нанесения на носитель

10,

20

30

40

50

После выпаривания воды твердую мас су измельчают и гфессуют в таблетки длиной 3-4 мм и диаметром 3 мм. Таблетки прокаливают в течение 1о час чри

1200 С. Содержание SiO 10%. После нанесения окислов металлов на этот носиТель прокаливают нанесенный катализатор 18 нас при 1000°С.

При сжигании СО и н-геюсана в присут-i

ствии этого катализатора получены результаты, приведенные в табл. 9.

Таблица 9

10

20 30 40 5О 60 70 80 90 100

Таблица 1О

10 20 30 40 окислов металлов (см.. пример 4) катализатор 18 час прокаливают при 100О°С. Полученный катализатор при сжигании СО и н-гексана дает результаты приведен ные в табл. 10.

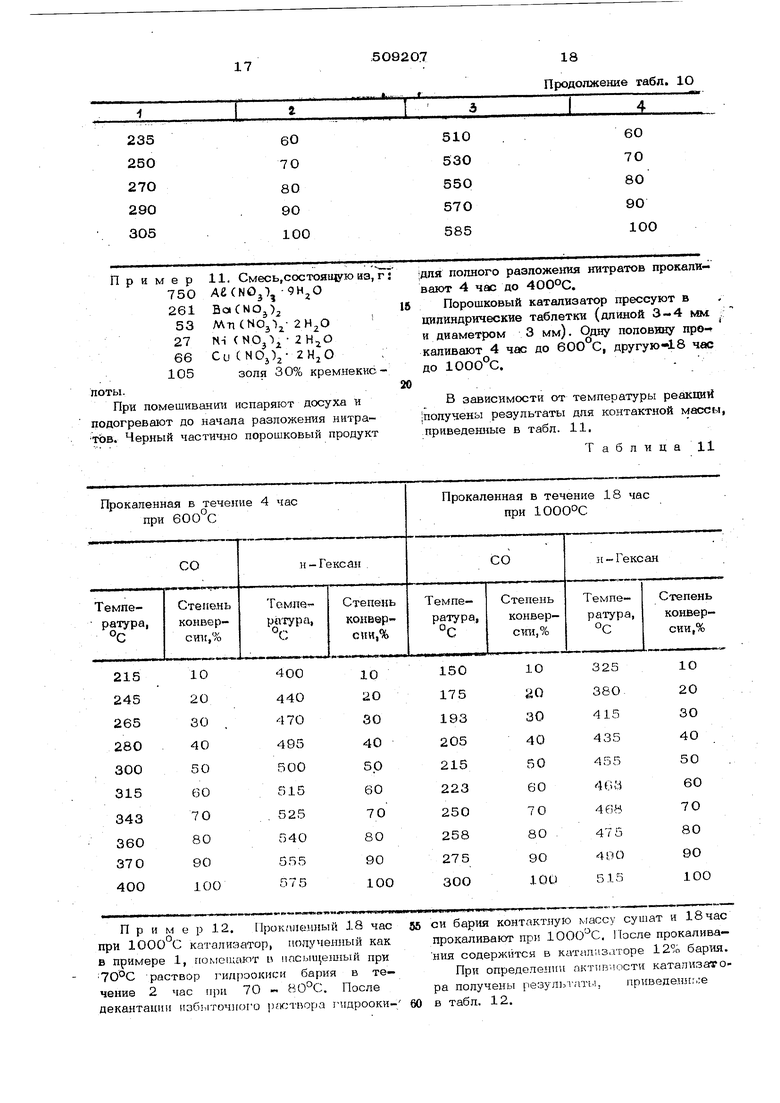

17 П р и м е р 12. Прокаленный 18 час55 при катализатор, иолупеняый как в примере 1, покгсмкают в ппсыи еш1ый при 7О°С -раствор гипроокнси бария в течение 2 час при 70 - ЙО°С. После декантации H36i iT04jroi0 ргютвора гидрооки-60

5О9207

18 Продолжение табл. 1О си бария контактную массу cyuiaT и 18 час прокаливают при 100ОС, После прокаливаHVIH содержится в катализ.чторе 12% бария. При определепия активности катапизатолриведенл;.:е ра получены резулы.чты. в табл. 12.

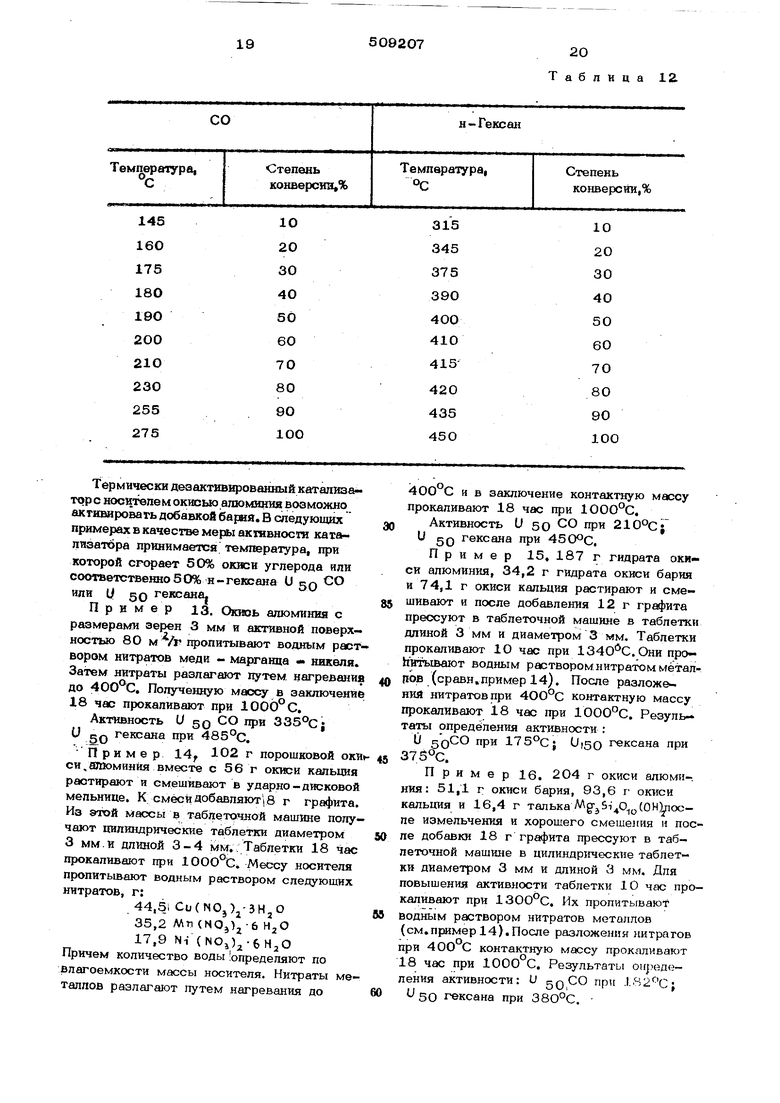

19

10 20 30 40 50 60 70 80 90 lOO

Термически деаактнвированный катализатор с HociiTene м окисью алюминия воз можно ак тивирова гь добавкой бария, В следующих

примерах в качестве меры активности каталиэатбра принимается теьотература, при которой сгорает 50% окиси углерода или соответственно 50%н-гексана U Q СО или U 5О ексана

Пример 13. Окиоь алюминия с размерами зерен 3 мм и активной поверхностью 80 м /г пропитывают водным раствором нитратов меди - марганца «« никеля. Затем нитраты разлагают путем, нагревания до . Полученную массу в заключение 18 час прокаливают при 1000° С.

Активность и 50 Р 335°Cj и QQ гексана при 485°С. Пример i4f 102 г порошковой оки си,апюминня вместе с 56 г окиси кальция растирают и смешивают в ударно-дисковой мельнице. К смеси добавляют| 8 г графита. Из этой Массы в таблеточной машине получают цилиндрические таблетки диаметром 3 мм.и длиной 3-4 ..Таблетки 18 час прокаливают при 100O°G. Metx:y носителя пропитьшают водным раствором следующих нитратов, г:

44,5i Cu(NOj)j-3HjO

35,2 Мп (NOj)2-6 HjO 17,9 Ni (NO,)..6H20 Причем количество воды определяют по влагоемкости массы носителя. Нитраты металлов разлагают путем нагревания до

S09207

20 Таблица 12

10 20 30 40 50 60 70 80 90 100

400°С и в заключение контактную массу прокаливают 18 час при 1ООО°С.

Активность и 5О Р 210°С; и gQ гексана при ,

Пример 15. 187 г гидрата окиси алюминия, 34,2 г гидрата окиси бария и 74,1 г окиси кальция растирают и смешивают и после добавления 12 г графита прессуют в таблеточной машине в таблетки длиной 3 мм и диаметром 3 мм. Таблетки прокаливают 1О час при . Они про- Нитьтают водным раствором нитратом мётаппов (сравн.пример 14). После разложения нитратов при 4ОО°С контактную массу прокаливают 18 час при 1000°С. Результаты определения активности :

и QCO при 175С; Oi50 гексана при 375°С.

Пример 16. 204 г окиси алюми-. ния: 51,1 г окиси бария, 93,6 г окиси кальция и 16,4 г талька MgpjSi o.,y (ОН).оспе измельчения и хорошего смешения и после добавки 18 г графита прессуют в таблеточной машине в цилиндрические табпеткн диаметром 3 мм и дли.най 3 мм. Для повышения активности таблетки 10 час прокаливают при 130О°С. Их пропитывают водным раствором нитратов металлов (см.пример 14).После разложения нитратов при 400 С контактную массу прокаливают 18 час при 1000 С. Результаты ои хэделения активности: U ддСО .1.82С; 50 гексана при 38О°С.

Авторы

Даты

1976-04-05—Публикация

1972-11-20—Подача