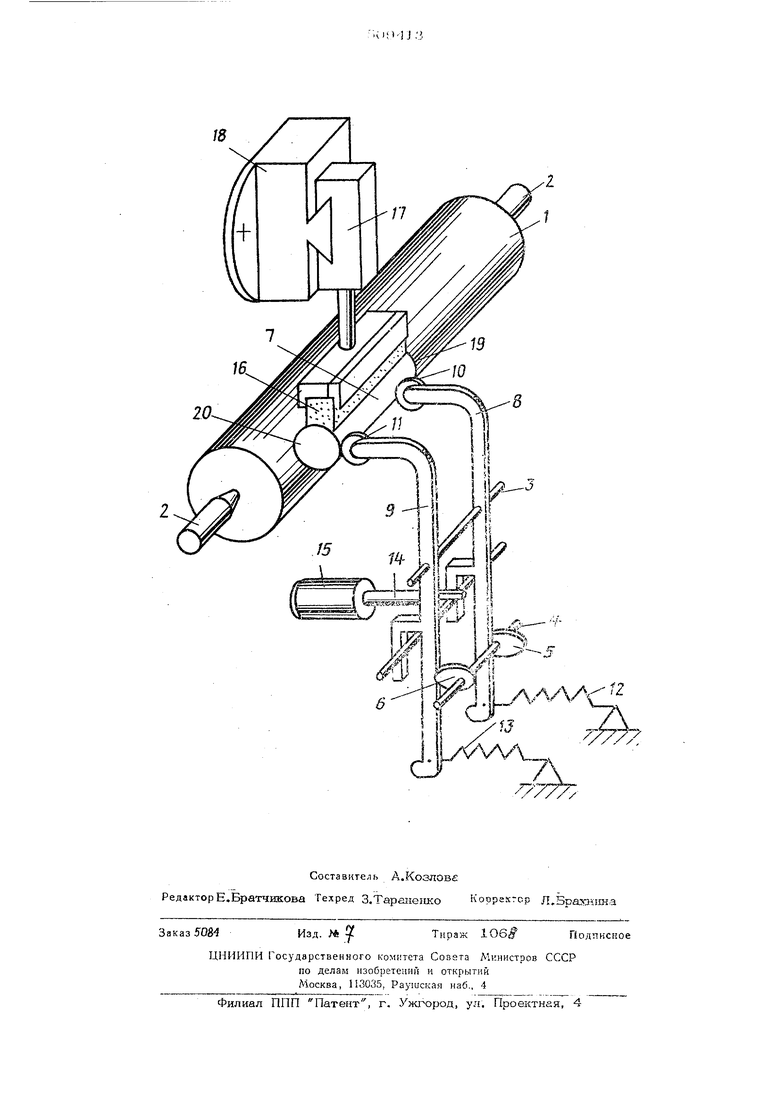

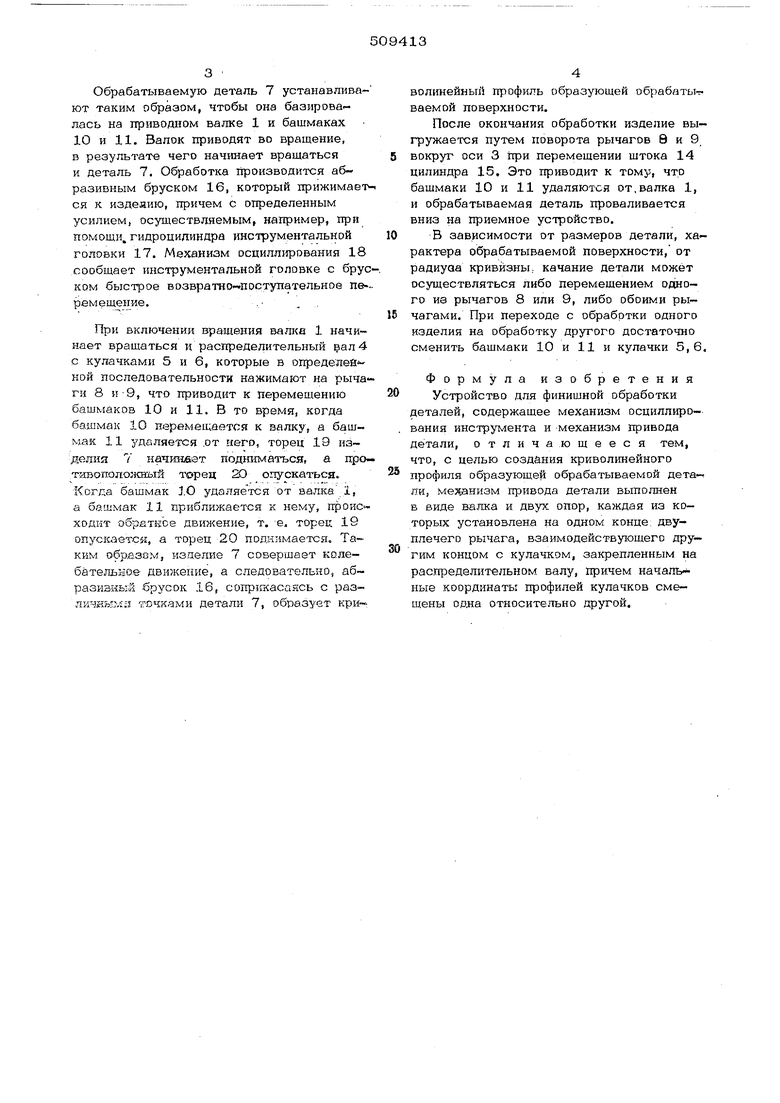

Изобретение относится к абразивной об-работке металлов и может быть использовано в суперфинишных станках для обработ ки деталей с бочкообразной образующей, например бомбинированных роликов. Известны устройства для финишной обра ботки деталей, содержащие механизм осцил лирования инструмента и механизм привода детали; : Однако в таких устройствах необходимо создавать валки специального профиля и криволинейной образующей на предыдущих операциях. Целью изобретения является создание криволинейного профиля образующей обрабатываемой детали. - Для этого в предлагаемом устройстве механизм привода детали вьшолнен в виде валка и двух опор, каждая из которых уста новлена на одном конце- двуплечего рычага, взаимодействующего другим концом с кулачком, закрепленным на распределительном валу; причем начальные координаты профилей кулачков смещены одна относител но другой. На чертеже схе ;атическп изображен общий влд предложенного устройства. Устройство для финишной обработки включает приводной залок 1, установленный на двух опорах 2, ось 3 и распределительный вал 4, На распределительном валу, связанном с приводом валка, закреплены кулачки 5 и 6 таким образом, что начальные координаты их профиля развернуты друг относительно друга на определенный угол, который зависит от исходнвк параметров .обрабатываемой детали 7. На оси 3 установлены рычаги 8 и 9, которые имеют на одном конце бащмаки 10 и il, а вторыми концами прижимаются к кулачкам 5 и 6 при помощи np5Ti iffl 12 и 13. Рычаги 8 и 9 соедгшены с отводящим устройством, например со штоком 14 цилиндра 15 Абразивный брусок 16 закреплен на штоке инструментальной Золовки 17. установленной на механизме Ьсцилл1-фования 18. Устройство работает следующш5 обра- зом.

Обрабатываемую деталь 7 устаиавливают таким обраэом, чтобы она базировалась на приводном валке 1 и башмаках 10 и 11. Вапок приводят во вращение, в результате чего нач1шает вращаться и деталь 7. Обработка производится абразивным бруском 16, который прижимаете ся к издеяиго, причем с определенным усилием, осуществляемым, например, при помощи, гидроцилиндра инструментальной головки 17. Механизм осциляирования 18 сообщает инструментальной головке с бруском быстрое возвратно- поступательное перемещение.,. .

При включении вращения валка 1 начи нает вращаться к распределительный вал 4 с кулачками 5 и 6, которые в определей ной последовательности нажимают на рычаги 8 и-9, что приводит к перемещению башмаков 10 и 11. В то время, когда башмак 10 перемещается к валку, а 11 удаляе-рся .от него, торец 19 изделия 7 начинает под1гиматъся, а противоположный тореа 20 опускаться. Когда башмак 1О удаляется от валка 1, а башмак 11 приближается к нему, проис ходит обратксе движение, т. е. торец 19 опускается, а торец 20 поднимается. Та КИМ обрйзсм, изделие 7 совершает колебательное движение, а следовательно, аб разивйьй брусок 16, соприкасаясь с разочичньмз йочками детали 7, образует криволинейный профиль образующей обрабатытваемой поверхности.

После окончания обработки изделие выгружается путем поворота рычагов 9 и 9

вокруг оси 3 при перемещении щтока 14 цилиндра 15, Это приводит к тому, что башмаки 10 и 11 удаляются от,валка 1, и обрабатываемая деталь проваливается вниз на приемное устройство.

В зависимости от размеров детали, характера обрабатываемой поверхности, от радиуаа кривизны, качание детали может осуществляться либо перемещением одного иа рычагов 8 или 9, либо обоими ры-

чагами. При переходе с обработки одного изделия на обработку другого достаточно сменить башмаки 10 и 11 и кулачки 5,6,

Формула изобретения Устройство для финишной обработки

деталей, содержащее механизм осциллиро- вания инструмента и -механизм привода детали, отличающееся тем, что, с целью создания криволинейного профиля образующей обрабатываемой детали, механизм привода детали выполнен в виде валка и двух опор, каждая из которых установлена на одном конце: двуплечего рычага, взаимодействующего дру- гим концом с кулачком, закрепленным на распределительном валу, причем началь- ные координаты профилей кулачков смеш,ены одна относительно другой.

/а

г

.1 4ss;Ea«H G-ti3 ЖТ

.. К

J.

,J

//

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ВРАЩЕНИЯ | 1998 |

|

RU2146595C1 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| УСТРОЙСТВО для ФИНИШНОЙ ОБРАБОТКИ I Бп;•«^.•—ITt !• 1..~ ' - | 1972 |

|

SU331881A1 |

| Устройство для окончательной обработки поверхностей тел вращения | 1977 |

|

SU745658A1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| Устройство для отделочной обработки плоских поверхностей | 1982 |

|

SU1058761A1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

Авторы

Даты

1976-04-05—Публикация

1971-06-01—Подача