(54) УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 1998 |

|

RU2146592C1 |

| Устройство для одновременной обработки цилиндрических и торцовых поверхностей | 1980 |

|

SU905016A1 |

| Устройство для суперфиниширования сферических поверхностей | 1980 |

|

SU880703A1 |

| Головка для одновременной финишной обработки шейки и галтелей | 1976 |

|

SU616117A1 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 1998 |

|

RU2146593C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2440881C2 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2440880C2 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2440883C1 |

I

Изобретение относится к машиностроению и может быть использовано при окончательной обработке цилиндрических и торцовых поверхностей деталей.

Известно устройство для окончательной обработки поверхностей тел вращения, вклю- 5 чающее бабку издел{ я со шпинделем и приводом и две инструментальные головки с абразивным инструментом , на одной из которых, служащей для обработки торцовой поверхности, установлен вращающийся абразивный круг, а другая, производящая обработку цилиндрической поверхности, оснащена абразивным бруском и снабжена задатчиком осцилляции 1.

К основным недостаткам известного устройства следует отнести срдвнительно невысокую производительность и качество обработки.

Целью изобретения является повышение производительности и качества обработки.

Указанная цель достигается тем, что устройство снабжено дополнительным задат- 20 чиком осцилляции, взаимодействующим с головкой для обработки торцовой поверхности, которая выполнена в виде Двух езаимосвязанных поворотных рычагов, на одном

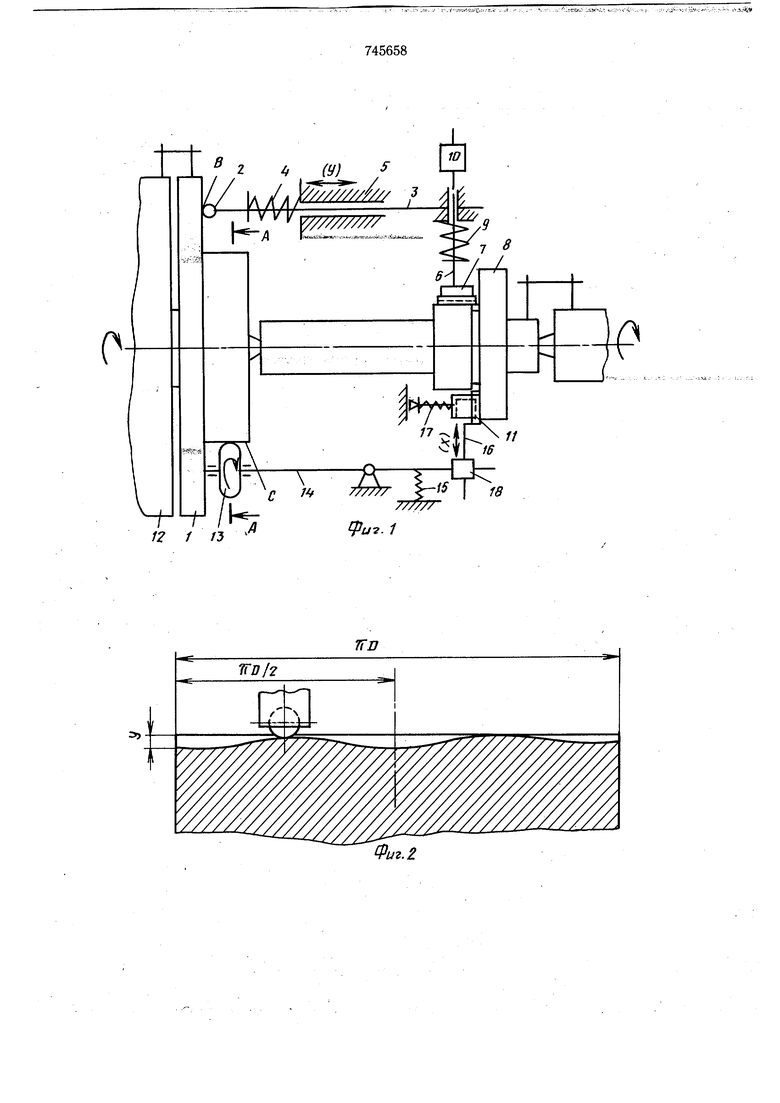

из которых установлен абразивный брусок, а другой выполнен с возможностью взаимодействия с задатчиком осцилляции, при этом задатчик осцилляции головки для обработки цилиндрической поверхности выполнен в виде кулачка с сйнусбидальяьтм профйлем, а задат 1ик осцилляЦий головки для обработки торцовой поверхности выполнен в виде кулачка с эллиптическим профилем, причем задатчики расположены по линии Центров устройства.

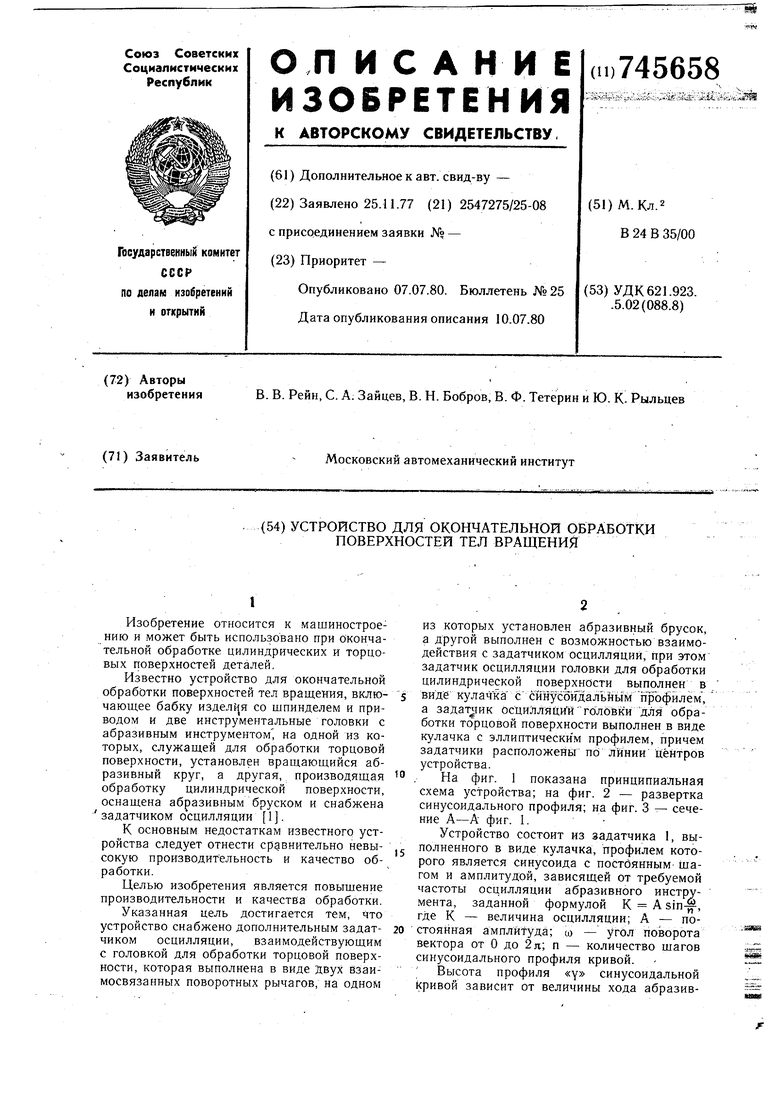

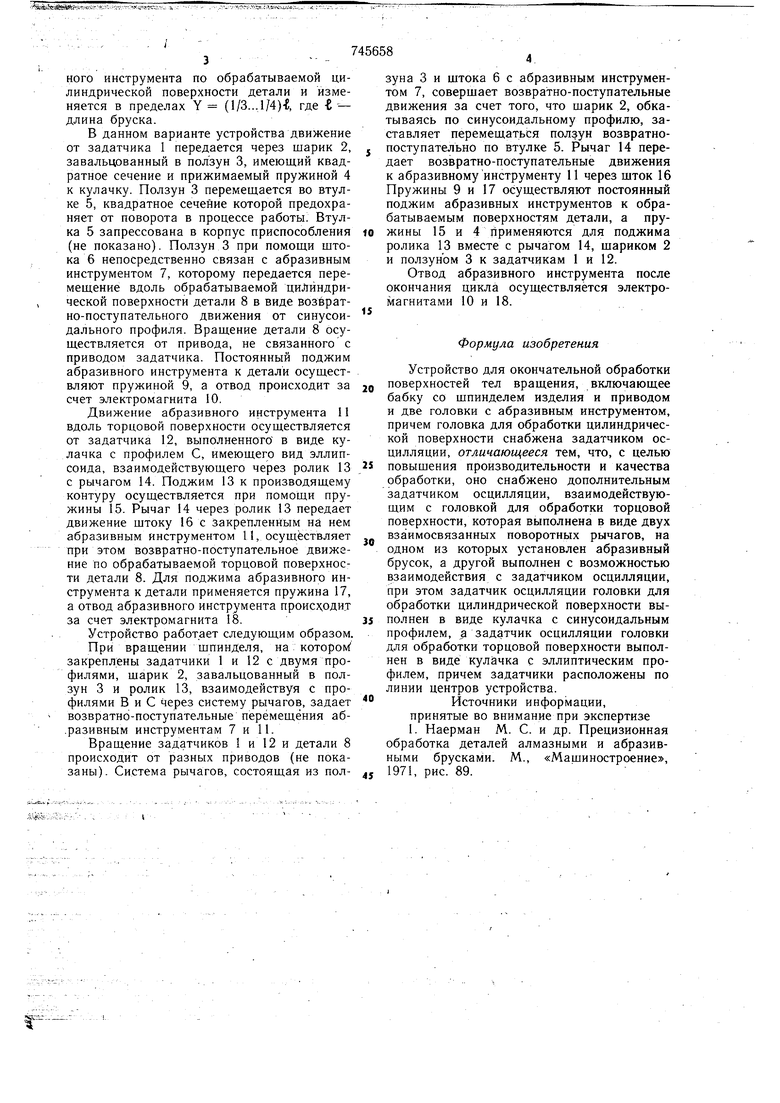

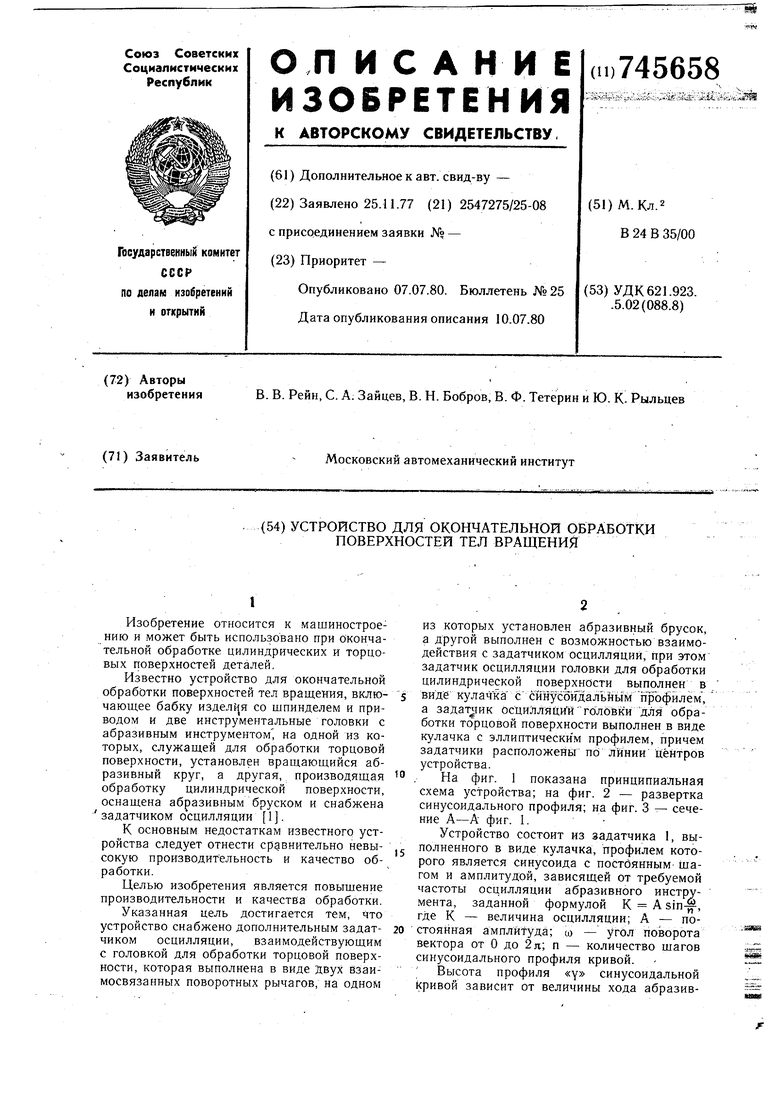

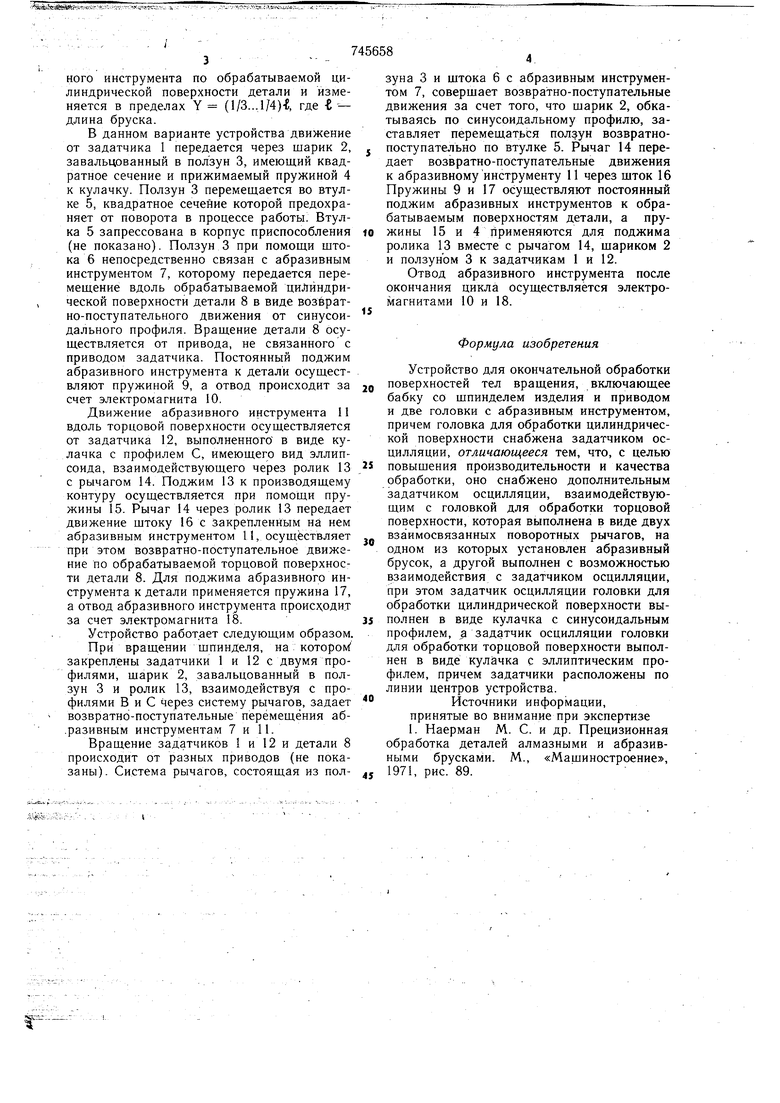

На фиг. 1 показана принципиальная схема устройства; на фиг. 2 - развертка синусоидального профиля; на фиг. 3 - сечение А-А фиг. 1.

Устройство состоит из задатчика 1, выполненного в виде кулачка, профилем которого является синусоида с постбянным Шагом и амплитудой, зависящей от требуемой частоты осцилляции абразивного инструмента, заданной формулой К А sin-, где К - величина осцилляции; А - постоянная амплитуда; ш - угол поворота вектора от О до 2л; п - количество шагов синусоидального профиля кривой.

Высота профиля «у синусоидальной кривой зависит от величины хода абразивКОГО инструмента по обрабатываемой цилиндрической поверхности детали и изменяется в пределах Y (1/3...1/4)-6, где -Е- длина бруска. В данном варианте устройства движение от задатчика 1 передается через шарик 2, завальцованный в ползун 3, имеющий квадратное сечение и прижимаемый пружиной 4 к кулачку. Ползун 3 перемещается во втулке 5, квадратное сечение которой предохраняет от поворота в процессе работы. Втулка 5 запрессована в корпус приспособления (не показано). Ползун 3 при помощи щтока 6 непосредственно связан с абразивным инструментом 7, которому передается перемещение вдоль обрабатываемой цилиндрической поверхности детали 8 в виде возвратно-поступательного движения от синусоидального профиля. Вращение детали 8 осуществляется от привода, не связанного с приводом задатчика. Постоянный поджим абразивного инструмента к детали осуществляют пружиной 9, а отвод происходит за счет электромагнита 10. Движение абразивного инструмента I1 вдоль торцовой поверхности осуществляется от задатчика 12, выполненного в виде кулачка с профилем С, имеющего вид эллипсоида, взаимодействующего через ролик 13 с рычагом 14. Поджим 13 к производящему контуру осуществляется при помощи пружины 15. Рычаг 14 через ролик 13 передает движение щтоку 16 с закрепленным на нем абразивным инструментом 11, осуществляет при этом возвратно-поступательное движение по обрабатываемой торцовой поверхности детали 8. Для поджима абразивного инструмента к детали применяется пружина 17, а отвод абразивного инструмента происходит за счет электромагнита 18. Устройство работает следующим образом. При вращении щпинделя, на которол закреплены задатчики 1 и 12 с двумя профилями, щарик 2, завальцованный в ползун 3 и ролик 13, взаимодействуя с профилями В и С Через систему рычагов, задает возвратно-поступательные перемещения аб.разивным инструментам 7 и 11. Вращение задатчиков 1 и 12 и детали 8 происходит от разных приводов (не показаны). Система рычагов, состоящая из ползуна 3 и щтока 6 с абразивным инструментом 7, соверщает возвратно-поступательные движения за счет того, что щарик 2, обкатываясь по синусоидальному профилю, заставляет перемещаться ползун возвратнопоступательно по втулке 5. Рычаг 14 передает возвратно-поступательные движения к абразивному инструменту 11 через щток 16 Пружины 9 и 17 осуществляют постоянный поджим абразивных инструментов к обрабатываемым поверхностям детали, а пружины 15 и 4 применяются для поджима ролика 13 вместе с рычагом 14, щариком 2 и ползуном 3 к задатчикам 1 и 12. Отвод абразивного инструмента после окончания цикла осуществляется электромагнитами 10 и 18. Формула изобретения Устройство для окончательной обработки поверхностей тел вращения, включающее бабку со щпинделем изделия и приводом и две головки с абразивным инструментом, причем головка для обработки цилиндрической поверхности снабжена задатчиком осцилляции, отличающееся тем, что, с целью повыщения производительности и качества обработки, оно снабжено дополнительным задатчиком осцилляции, взаимодействующим с головкой для обработки торцовой поверхности, которая выполнена в виде двух взаимосвязанных поворотных рычагов, на одном из которых установлен абразивный брусок, а другой выполнен с возможностью взаимодействия с задатчиком осцилляции, при этом задатчик осцилляции головки для обработки цилиндрической поверхности выполнен в виде кулачка с синусоидальным профилем, а задатчик осцилляции головки для обработки торцовой поверхности выполнен в виде кулачка с эллиптическим профилем, причем задатчики расположены по линии центров устройства. Источники информации, принятые во внимание при экспертизе 1. Наерман М. С. и др. Прецизионная обработка деталей алмазными и абразивными брусками. М., «Мащиностроение, 1971, рис. 89.

Фиг. 2

745658

-S I

.J

Авторы

Даты

1980-07-05—Публикация

1977-11-25—Подача