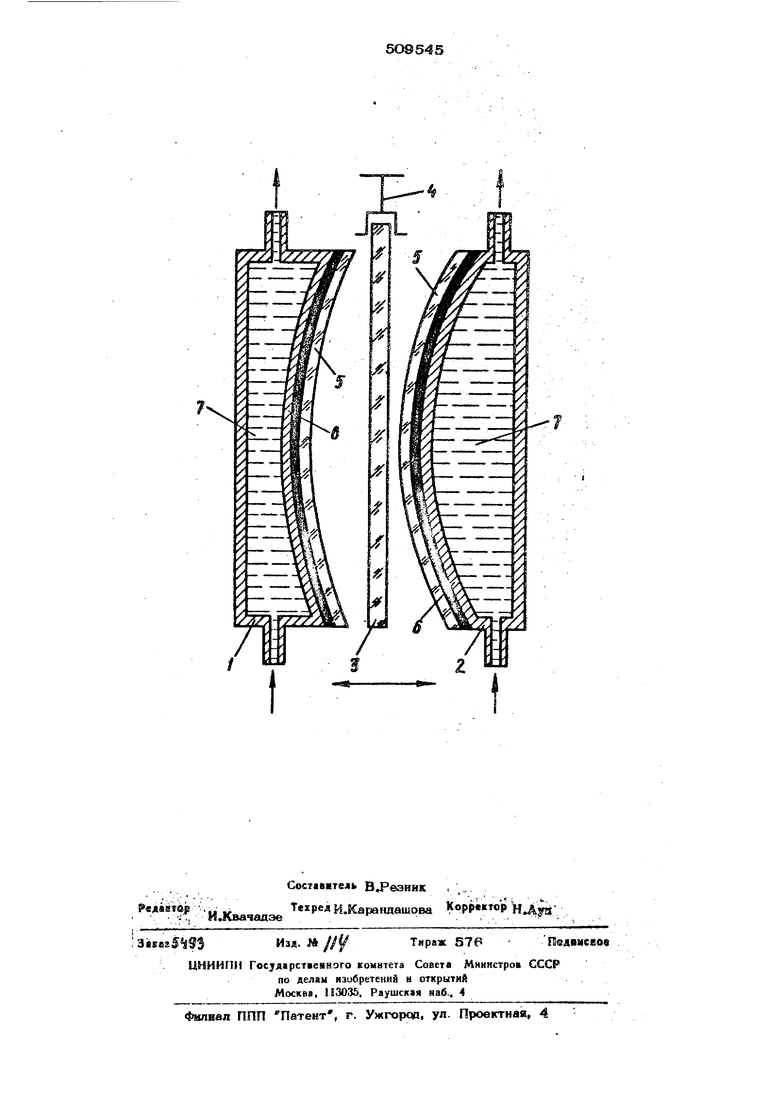

Изобретение относктсй к стеклоформую шим инструментам при процессах прессоваЬня, выдувания, изгибания и моллмроваыыи ствклокздвпий, Известный ствклоформукхций инст{.умвнт включакадий металлургический корпус с по крытием, имеет два существенных нвдостат ка. Отвод тепла от ствклоизделня осуществ efca преимущественно теплопроводностью, котс &я очень мала, что ведет к уменьше иик 1произвоантелы1ости процесса формова Гния. Значительные различЕШ в козффиииенте «еплопроводности стекла и материала стеклоформующего инструмента и большой переп температур между ними в первыЁ момент процесса формования приводят.к появлению значительного градиента тёмператур в пове ностном слое «l opMyeMoro стеклоизделия. Э существенно ухудшает качество стекла и повышает процент брака. Целью изобретения является повышение производительности стеклоформующего ин OTpyTvfeHTa с одновременным улучшением I качеств стеклоизделий. Это достигается тем, что покрытие стеклоформующего инструмента выполнено двухслойным, причем промежуточный слой выполнен на материала, поглощающего ближнюю инфракрасную область, например из графита, а нарулшьгй слой яа матернала, пропускающего Б атой же области сдектра, например, i на основе прозрачной поликристаллической окиси алюминия, , В зависимости от внда технологического процесса устройство может включать один стеклоформукящий инструмент при моллировании стекла, два стеклоформукщих инструмента (пуансон н К1атрицу) при изгибании и выдувании и три стеклоформующих инсгрумеита (пуансон, матрицу, кольцо) - при прессовании. Покрытие стеклоформукядего инструмента обеспечивает уменьшение потока тепла, от- . водимого от стеклоизделня тешюпроводностьк за счет того, что контактирующий слой формуемого материала и поверхностного слоя инструмента имеют близкую по значению теплопроводность. Уменьшение потока тепла, отводимого теплопроводностью, и снижение перепада температур между ними приводя к улучиюнию качества изделий, и, в первую очередь, к улучшению поверхности. Уменьшейие потокатепла теплопроводностью не снижает общего отводимого пота ка тепла, за счет того, что создаются ус- , ловия для интенсивного лучистого oTiopa тепла от формуемого стеклоиаделия, Это обеспечивается, с одной стороны, применением для наружного покрытия стеклоформующего инструмента материала, обладаюцего значительной прозрачностью в ближ ней инфракрасной области, а с другой - для внутреннего слоя материала, обладающего значительным поглощением в той же области. Благодаря высокой теплопроводности последнего слоя обеспечивается эффективный отвод тепла к хладагенту. Таким обра-; зом, благодаря некоторому уменьщению отвода тепла теплопроводностью обеспечивает- ся повышение качества поверхности, одновременно значительно увеличивается отвод тепла от стеклоиздепия излучением. Это приводит с одной стороны к возрастанию общего потока тепла и, соответственно, к интен- сификации процесса формования, а с другой, за счет объемного процесса отвода тепла излучением, к существенному уменьшению перепада .температур по толщине заготовки, уменьшению напряжений и улучшению каче- ства изделий, включая внутренние элементы объема. Сущность изобретения поясняется чертеж Устройство (в данном случае предназначено для изгибания) включает два стеклоформу ющих инструмента 1 и 2, которые имеют сопряженные профилированные поверх кости и могут перемещаться один навстречу .другому. Между ними помещается формуемая заготовка 2 из нагретого термопластического материала, например из стекла. Заготовка 3 мо жет удерживаться различными приспособления ми, например зажимом 4 или газовоздушной подушкой (не показана), Каждый стеклоформующий инструмент 1 и 2 имеет двухслойное покрытие. Наружный слой 5, контактирующий с формуемой заготовкой 3, выполнен из материала, обладающего зна ительным пропусканием в ближней инфракрасной области, например, на основе прозрачной поликри сталлической окиси алюминия. Промежуточный слой 6 выполнен из материала, обладающего значительной теплопроводностью и значительным поглощением в ближней инфракрасной области, например из плотного графита. Слой 6 охлаждается с помощью холодильника 7. Устройство работает следующим образом. Стекломасса или предварительно отформованная заготовка 3 (в зависимости от виде технологического процесса) приводится в ( контакт со стеклоформующими инструментами 1 и 2. При этом осуществляется формование с одновременным отводом тепла, В данном устройстве при формовании частично прозрачного объемно излучакнцего материа- ла 3 обеспечи(даются условия для преимущественно радиационного отвода тепла за счет; значительной 11розрачности Б ближней инфракрасной области и малой теплопроводности наружного контактирующего слоя 5 и больщой теплопроводности с больщой поглощательной способностью промежуточного слоя 6. В некоторых случаях использование такого устройства устраняет операцию отжига изде,лий.I Предмет изобретения Стаклоформуюший инструмент, включающий металлический корпус с покрытием, отличающийся тем, что, с целью повышения производительности и улучшения качества изделий, покрытие выполнено двухслойным, причем промежуточный слой выло/:нен из материала, поглощающего ближнюю инфракрасную область, например из графита, а наружный слой - из материала, про-пускающего в .8ТОЙ Же области спектра, например, на основе прозрачной поликристаллической ркиси алкминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ИНСТРУМЕНТ | 1992 |

|

RU2044605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2097342C1 |

| Устройство для формования изделий | 1978 |

|

SU876556A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 1994 |

|

RU2087430C1 |

| ГОРЛОВОЕ КОЛЬЦО ДЛЯ СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2015116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2027553C1 |

| СПОСОБЫ И КОМПОНЕНТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ КОНТЕЙНЕРОВ С ЗАЩИТОЙ ОТ ОТКРЫТИЯ ДЕТЬМИ | 2020 |

|

RU2832009C2 |

| Форма для производства стеклоизделий | 1985 |

|

SU1278305A1 |

| Способ охлаждения инструмента для формования стекла | 1974 |

|

SU499229A1 |

| СТЕКЛОИЗДЕЛИЕ С ПОКРЫТИЕМ ИЗ ОКСИДА ЦИНКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2447032C2 |

Авторы

Даты

1976-04-05—Публикация

1973-12-27—Подача