1

Изобретение относится к способам охлаждения инструмента для формования стекла, например матриц, пуансонов.

Известен способ охлаждения инструмента для формования стекла методами прессования, выдувания или прессовыдувания путем подачи под давлением жидкого испаряющегося хладагента, например смеси воздуха и воды, во внутреннюю полость стеклоформующего инструмента с последующим отводом паровоздушной смеси.

Недостатком известного способа охлаждения инструмента является высокая скорость отвода тепла в начальный момент формования и низкая скорость в конце процесса, что приводит к растрескиванию стеклоизделий и снижению производительности. , Цель изобретения - повышение производительности и улучшение качества стеклоизделий.

Это достигается тем, что охлаждение стеклоформующего инструмента в процессе контакта его.со стеклом ведут с переменной интенсивностью, изменяя количество подаваемого хладагента по формуле:

q K---e-где Q - количество хладагента; т - текущее время; К. - коэффициент пропорциональности;

/ - основание натурального логарифма. Способ осуществляется, например, путем использования сопловой системы, установленной внутри охлаждаемой полости стеклоформирующего инструмента. Через сопла подается смесь воздуха и воды.

Переменная интенсивность подачи хладагента (воды) в каждом цикле формования может осуществляться за счет возвратно-поступательного движения штока с переменной скоростью.

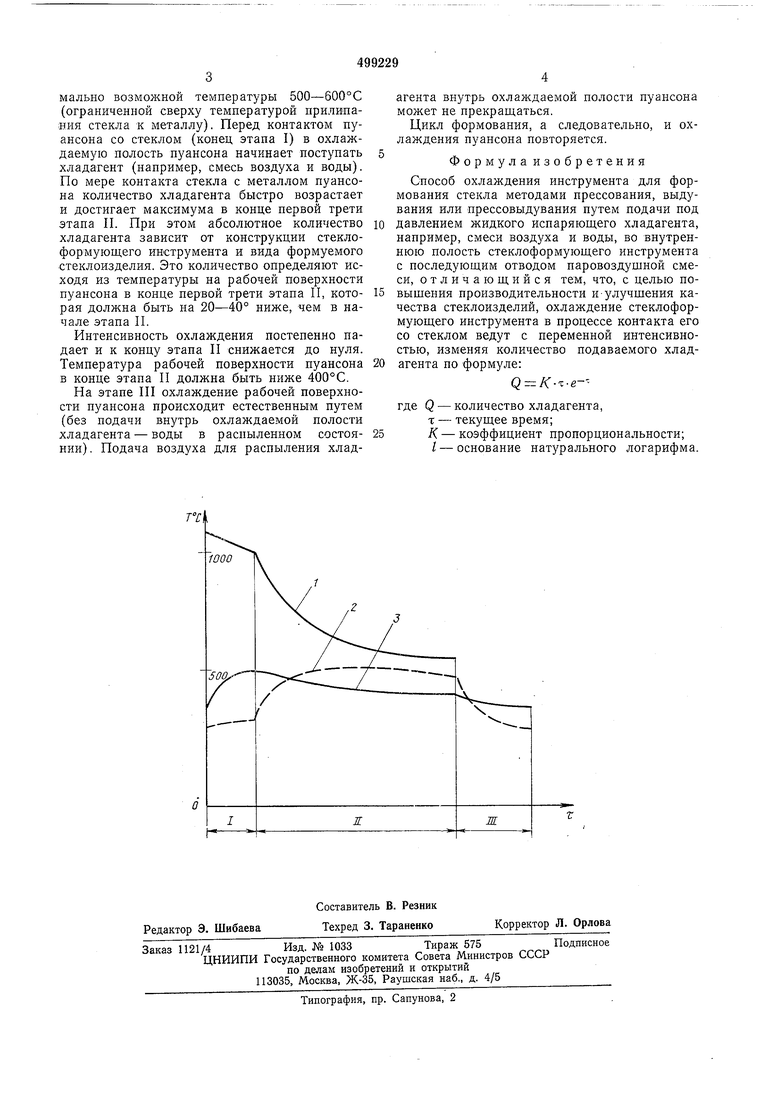

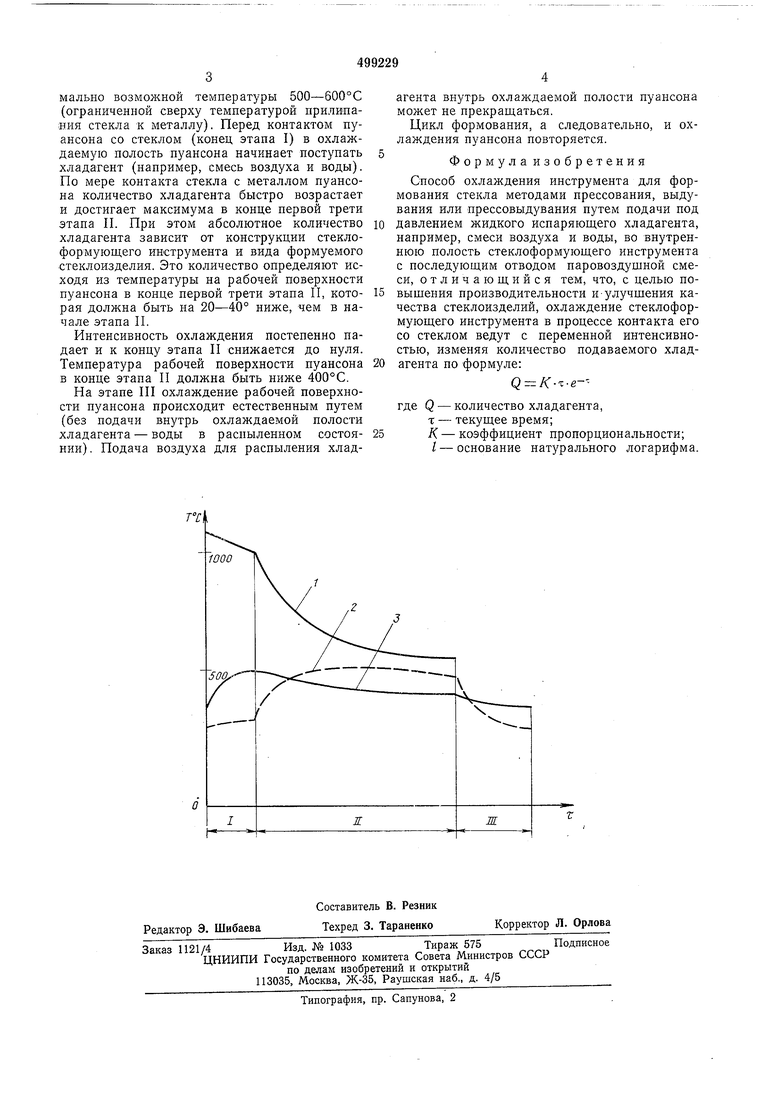

В начальный момент формования происходит резкое возрастание интенсивности охлаждения с максимумом в конце первой трети

цикла фор.мования с последующим более плавным уменьшением ее. Такая переменная интенсивность охлаждения в течение цикла формования обеспечивает стабилизацию скорости отвода тепла.

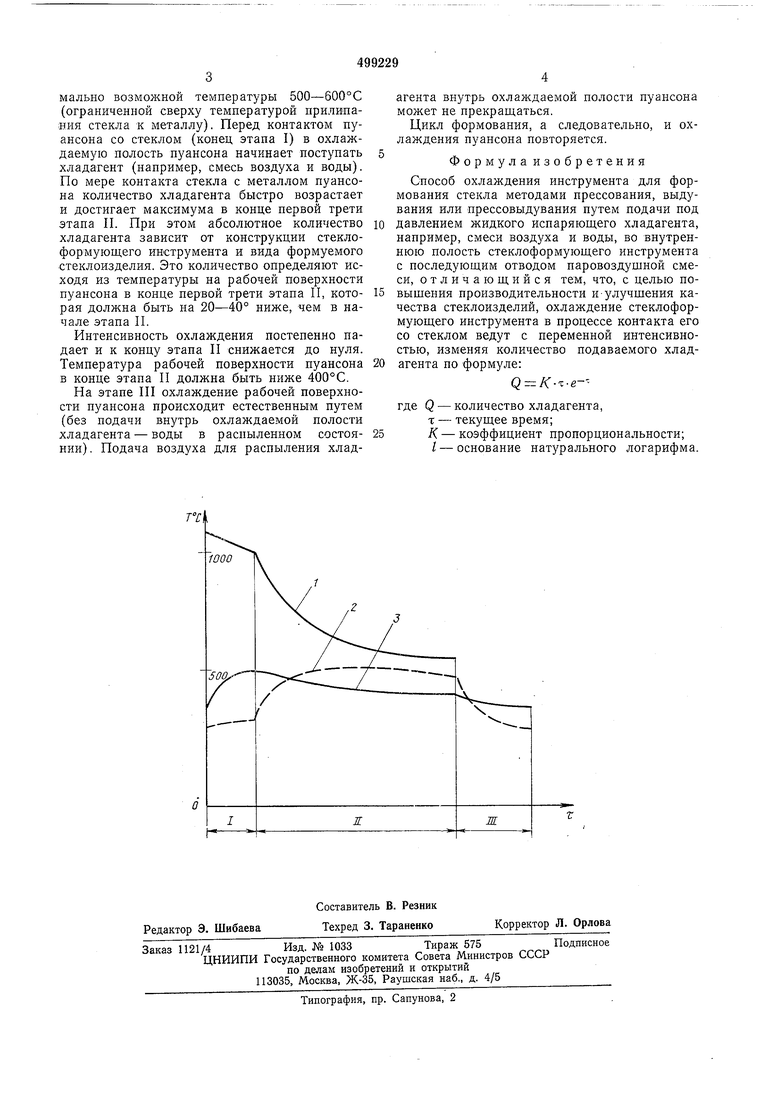

Па чертеже представлены график, поясняющий предлагаемый способ.

Капля стекла с температурой 1050-950°С (кривая 1) попадает в форму, а пуансон (кривая 2) с температурой 350-400°С начинает

перемещаться навстречу ей. За время свободного перемещения (этан I) без контакта с пуансоном капля стекла охлаждается до 1000- 900°С (на поверхности не контактирующей с формой). В это время пуансон, в который не

подается хладагент, нагревается до макси

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2097342C1 |

| Стеклоформующий инструмент | 1973 |

|

SU509545A1 |

| Устройство для формования стеклоизделий | 1980 |

|

SU947098A1 |

| Устройство для формования стеклоизделий | 1986 |

|

SU1414797A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 1994 |

|

RU2087430C1 |

| УСТРОЙСТВО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2523901C1 |

| Инструмент для формования стеклоизделий | 1981 |

|

SU977414A1 |

| Форма для изготовления стеклоизделий | 1976 |

|

SU904512A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 1992 |

|

RU2024438C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 2000 |

|

RU2187470C2 |

Авторы

Даты

1976-01-15—Публикация

1974-03-29—Подача