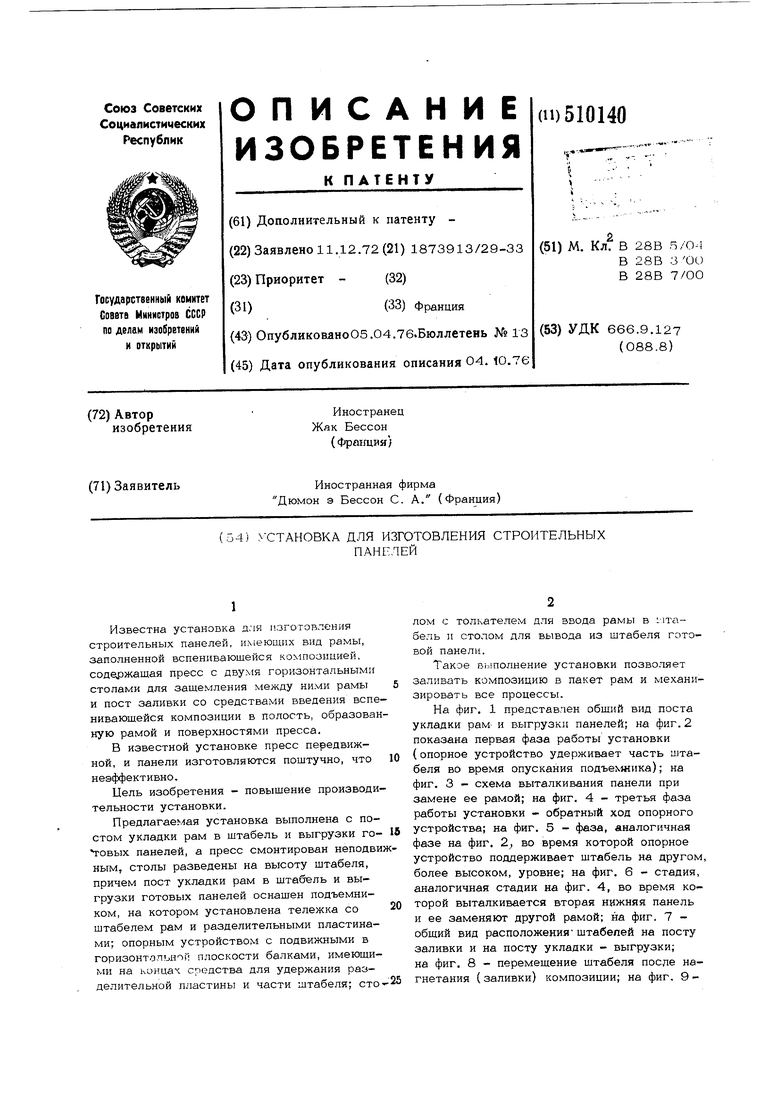

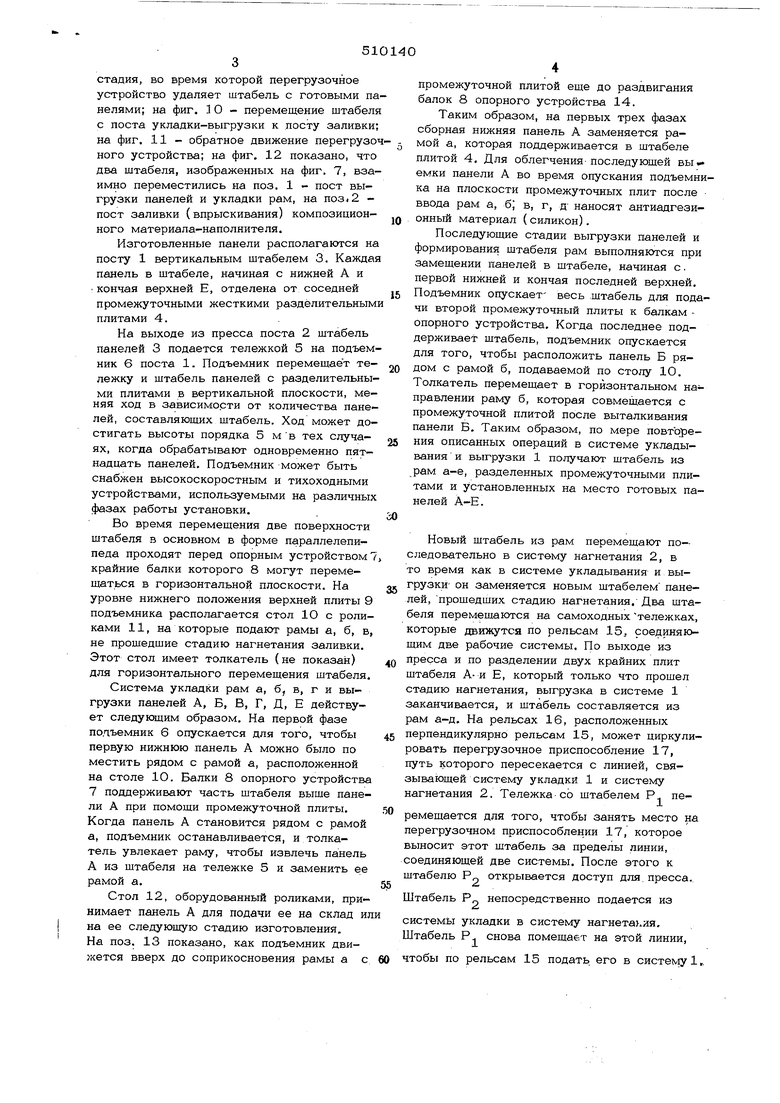

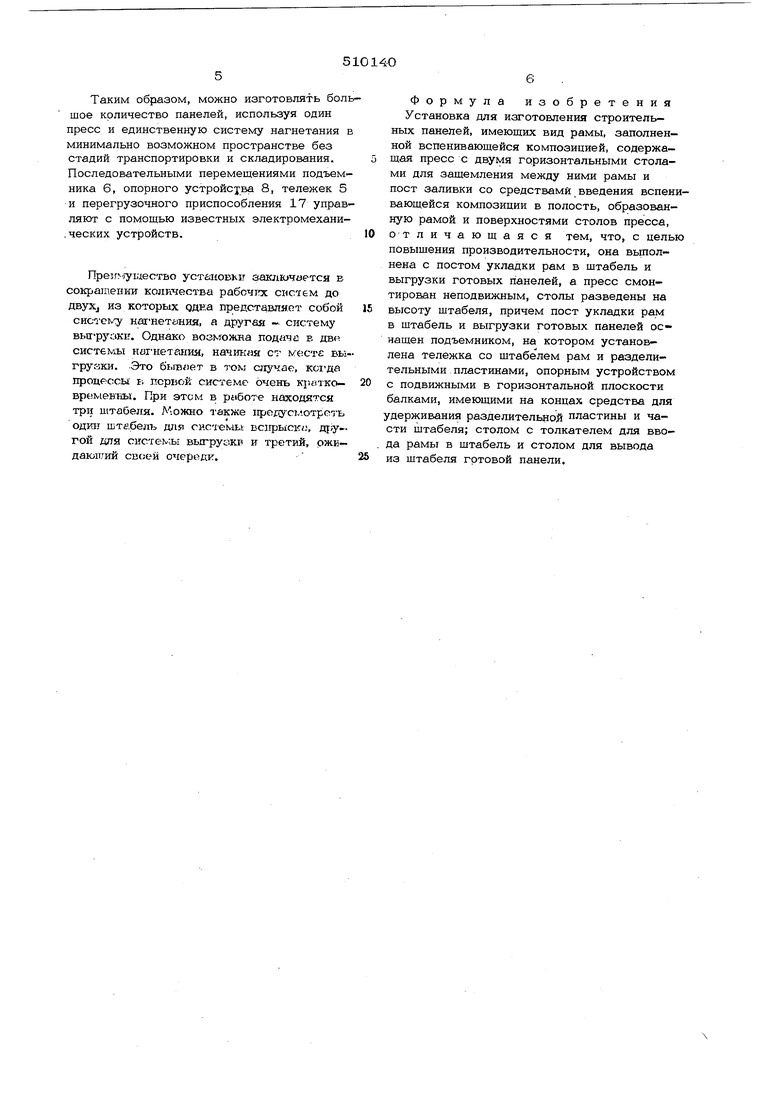

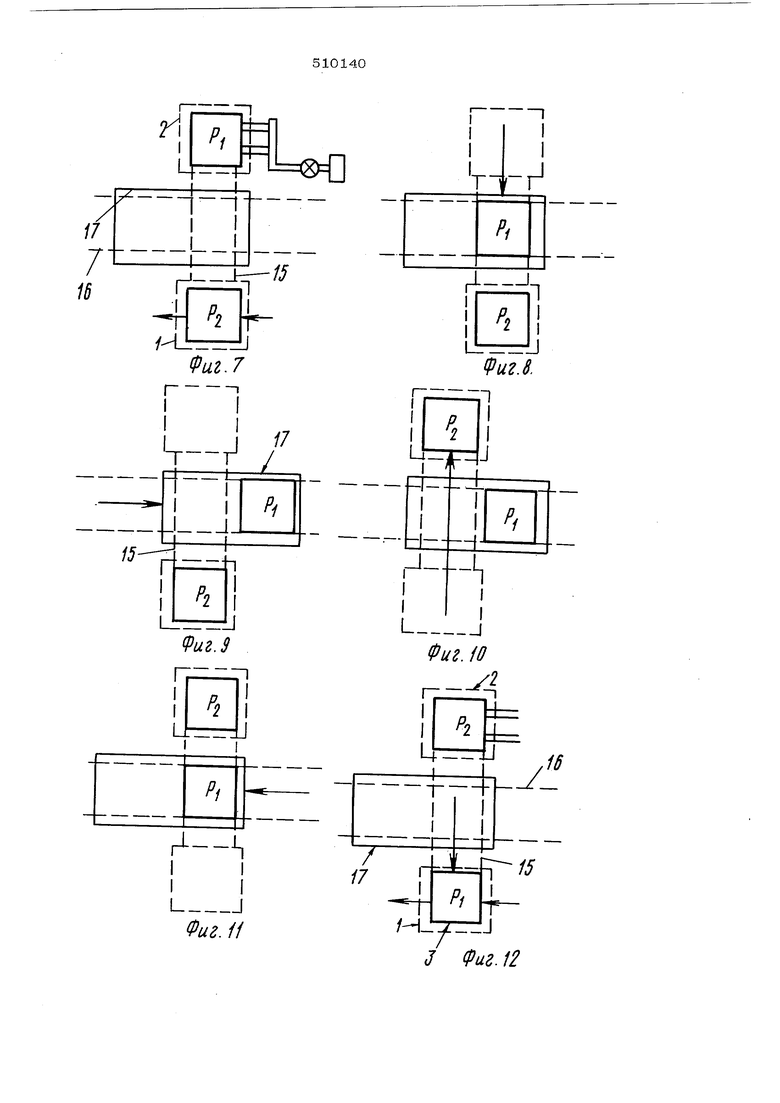

Известна установка д.чя изготовления строительных панелей, имеющих вид рамы, заполненной вспенивающейся композицией, содержащая пресс с двумя горизонтальными столами для защемления между ними рамы и пост заливки со средствами введения вспе нивающейся композиции в полость, образова ную рамой и поверхностями пресса. В известной установке пресс передвижной, и панели изготовляются пощтучно, что неэффективно. Цель изобретения - повыщение производи тельности установки. Предлагаемая установка выполнена с постом укладки рам в щтабель и выгрузки го товых панелей, а пресс смонтирован неподв ным, столы разведены на высоту щтабеля, причем пост укладки рам в щтабвль и выгрузки готовых панелей оснащен подъемником, на котором установлена тележка со щтабелем рам и разделительными пластинами; опорным устройством с подвижными в горизонтольноГ; плоскости балками, имеющими на концах средства для удержания разделительной пластины и части штабеля; стО лом с толкателем для ввода рамы в мтабель п столом для вывода из щтабеля готовой панели. Такое выполнение установки позволяет заливать композицию в пакет рам и механизировать все процессы. На фиг, 1 представлен общий вид поста укладки рам- и выгрузки панелей; на фиг. 2 показана первая фаза работы установки (опорное устройство удерживает часть щтабеля во время опускания подъемника); на фиг. 3 - схема выталкивания панели при замене ее рамой; на фиг. 4 - третья фаза работы установки - обратный ход опорного устройства; на фиг. 5 - фаза, аналогичная фазе на фиг. 2 во время которой опорное устройство поддерживает щтабель на другом, более высоком, уровне; на фиг. 6 - стадия, аналогичная стадии на фиг. 4, во время которой выталкивается вторая нижняя панель и ее заменяют другой рамой; на фиг. 7 общий вид расположения- щтабепей на посту заливки и на посту укладки - выгрузки; на фиг. 8 - перемещение щтабеля после нагнетания (заливки) композиции; на фиг. 9 стадия, во время которой перегрузочное устройство удаляет штабель с готовыми панелями; на фиг. 10 - перемещение штабеля с поста укладки-выгрузки к посту заливки; на фиг. 11 - обратное движение перегрузочного устройства; на фиг. 12 показано, что два штабеля, изображенных на фиг. 7, взаимно переместились на поз. 1 - пост выгрузки панелей и укладки рам, на поз. 2 пост заливки (впрыскивания) композиционного материала-наполнителя.

Изготовленные панели располагаются на посту 1 вертикальным штабелем 3. Каждая панель в штабеле, начиная с нижней А и . кончая верхней Е, отделена от соседней промежуточными жесткими разделительным плитами 4.

На выходе из пресса поста 2 штабель панелей 3 подается тележкой 5 на подъемник 6 поста 1. Подъемник перемещает тележку и штабель панелей с разделительными плитами в вертикальной плоскости, меняя ход в зависимости от количества панелей, составляющих штабель. Ход может достигать высоты порядка 5 м в тех случаях, когда обрабатывают одновременно пятнадцать панелей. Подъемник может быть снабжен высокоскоростным и тихоходными устройствами, используемыми на различных фазах работы установки.

Во время перемещения две поверхности штабеля в основном в форме параллелепипеда проходят перед опорным устройством 7 крайние балки которого 8 могут перемещаться в горизонтальной плоскости. На уровне нижнего положения верхней плиты 9 подъемника располагается стол 10 с роликами 11, на которые подают рамы а, б, в, не прошедшие стадию нагнетания заливки. Этот стол имеет толкатель (не показан) для горизонтального перемещения штабеля.

Система укладки рам а, б, в, г и выгрузки панелей А, Б, В, Г, Д, Е действует следующим образом. На первой фазе подъемник 6 опускается для того, чтобы первую нижнюю панель А можно было по местить рядом с рамой а, расположенной на столе 10. Балки 8 опорного устройства 7 поддерживают часть штабеля выше панели А при помощи промежуточной плиты. Когда панель А становится рядом с рамой а, подъемник останавливается, и толкатель увлекает раму, чтобы извлечь панель А из щтабеля на тележке 5 и заменить ее рамой а.

Стол 12, оборудованный роликами, принимает панель А для подачи ее на склад ил на ее следующую стадию изготовления. На поз. 13 показано, как подъемник движется вверх до соприкосновения рамы а с

промежуточной плитой еще до раздвигания балок 8 опорного устройства 14.

Таким образом, на первых трех фазах сборная нижняя панель А заменяется рамой а, которая поддерживается в штабеле плитой 4. Для облегчения-последующей вы« емки панели А во время опускания подъемника на плоскости промежуточных плит после ввода рам а, б; в, г, д- наносят антиадгезионный материал (силикон).

Последующие стадии выгрузки панелей и формирования штабеля рам выполняются при замещении панелей в щтабеле, начиная с. первой нижней и кончая последней верхней. Подъемник опускает весь штабель для подачи второй промежуточный плиты к балкам опорного устройства. Когда последнее поддерживает щтабель, подъемник опускается для того, чтобы расположить панель Б рядом с рамой б, подаваемой по столу 10. Толкатель перемещает в горизонтальном направлении раму б, которая совмещается с промежуточной плитой после выталкивания панели Б. Таким образом, по мере повторения описанных операций в системе укладывания и выгрузки 1 получают щтабель из рам а-е, разделенных промежуточными плитами и установленных на место готовых панелей А-Е.

Новый щтабель из рам перемешают последовательно в систему нагнетания 2, в то время как в системе укладывания и выгрузки- он заменяется новым штабелем панелей, прошедших стадию нагнетания. Два штабеля перемещаются на самоходных тележках, которые движутся по рельсам 15, соединяющим две рабочие системы. По выходе из пресса и по разделении двух крайних плит щтабеля А-и Е, который только что проще л стадию нагнетания, выгрузка в системе 1 заканчивается, и штабель составляется из рам а-д. На рельсах 16, расположенных перпендикулярно рельсам 15, может циркулировать перегрузочное приспособление 17, путь которого пересекается с линией, связывающей систему укладки 1 и систему нагнетания 2. Тележка - со штабелем Р перемещается для того, чтобы занять место на перегрузочном приспособлении 17, которое выносит этот щтабель за пределы линии, соединяющей две системы. После этого к щтабелю Р„ открывается доступ для, пресса.

Штабель Рр непосредственно подается из

системы укладки в систему нагнетания. Штабель Р снова помещает на этой линии,

чтобы по рельсам 15 подать, его в cmcTeis iy i

Таким образом, можно изготовлять большое количество панелей, используя один пресс и единственную систему нагнетания в минимально возможном пространстве без стадий транспортировки и складирования.

Последовательными перемещениями подъемника 6, опорного устройства 8, тележек 5 и перегрузочного приспособления 17 управляют с помощью известных электромехани.ческих устройств.

Преи 1-ущество установки заключается в сократении количества рабсчг х систем до двyxJ из которых чдна представляет собой cиcie гy нагнетания, а другая - систему выгруокн. Однако возможна подаче в дв« системы ногнетания, начиная с;- t/естс выгрукки. Это в i-ом случае, кшда процессы я первой системе очень крепко- времев:г Ы. При этом в p4i6oT-e находятся три штабеля. Можно также предусмотреть одшг штабелт для системы, всирыскг-ч гой для clfcтer ;ы выгруаки и третий, рЖЕ даюгоий своей очереди,

Формула изобретения Установка для изготовления строительных панелей, имеющих вид рамы, заполненной вспенивающейся композицией, содержащая пресс с двумя горизонтальными столами для защемления между ними рамы и пост заливки со средствами введения вспенвающейся композиции в полость, образованную рамой и поверхностями столов пресса, отличающаяся тем, что, с цель повыщения производительности, она вьшолнена с постом укладки рам в щтабель и выгрузки готовых панелей, а пресс смонтировйн неподвижным, столы разведены на высоту щтабеля, причем пост укладки рам в щтабель и выгрузки готовых панелей оснащен подъемником, на котором установлена тележка со щтабелем рам и разделительными пластинами, опорным устройством с подвижными в горизонтальной плоскости балками, имеющими на концах средства для удерживания разделительной пластины и части щтабеля; столом с толкателем для ввода рамы в штабель и столом для вывода из щтабеля готовой панели.

J

у

Фиг. 6

Фиг.7

I

Tl

I.

lJrTzr:rL Фи.8.

Авторы

Даты

1976-04-05—Публикация

1972-12-11—Подача