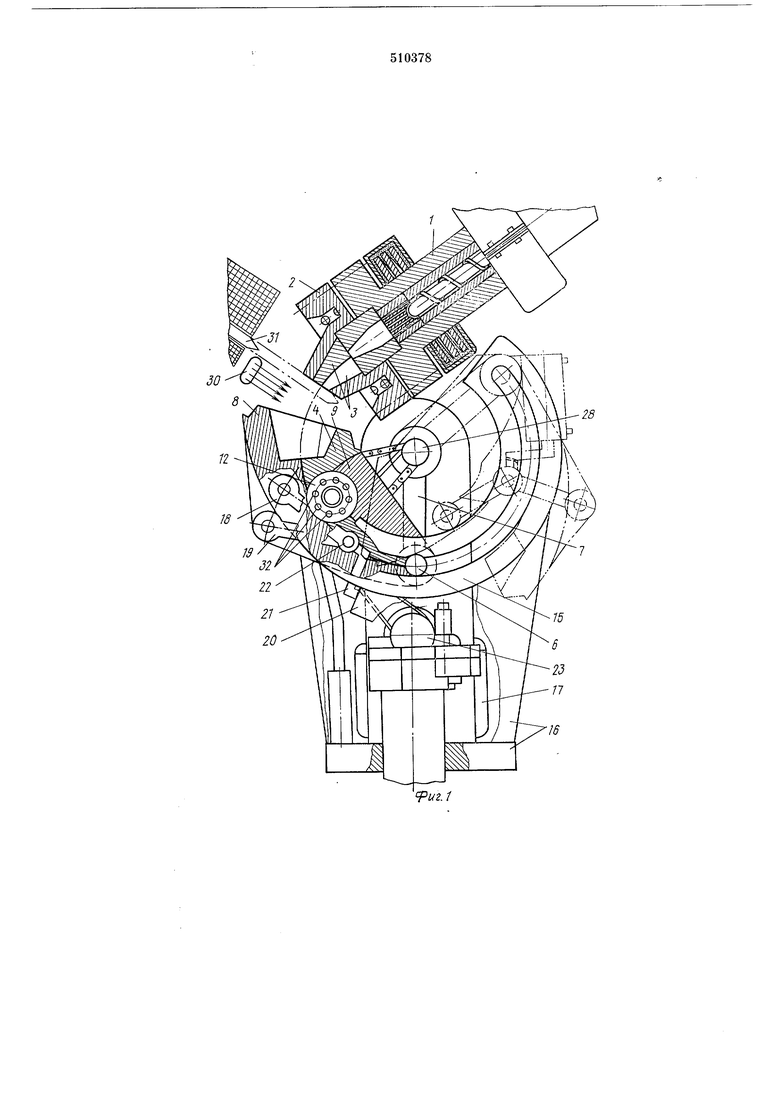

ЛИЙ - средства 31, для нагрева и охлаждения пресс-формы 4 - средства 32.

Установка работает следующим образом.

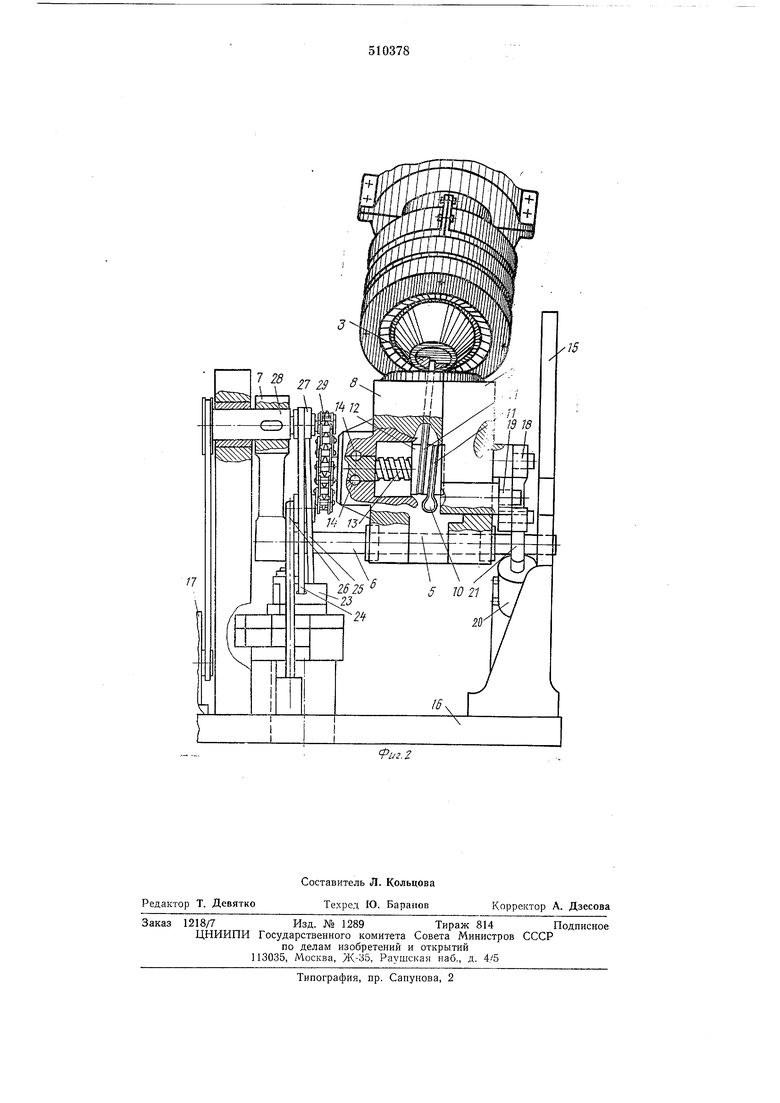

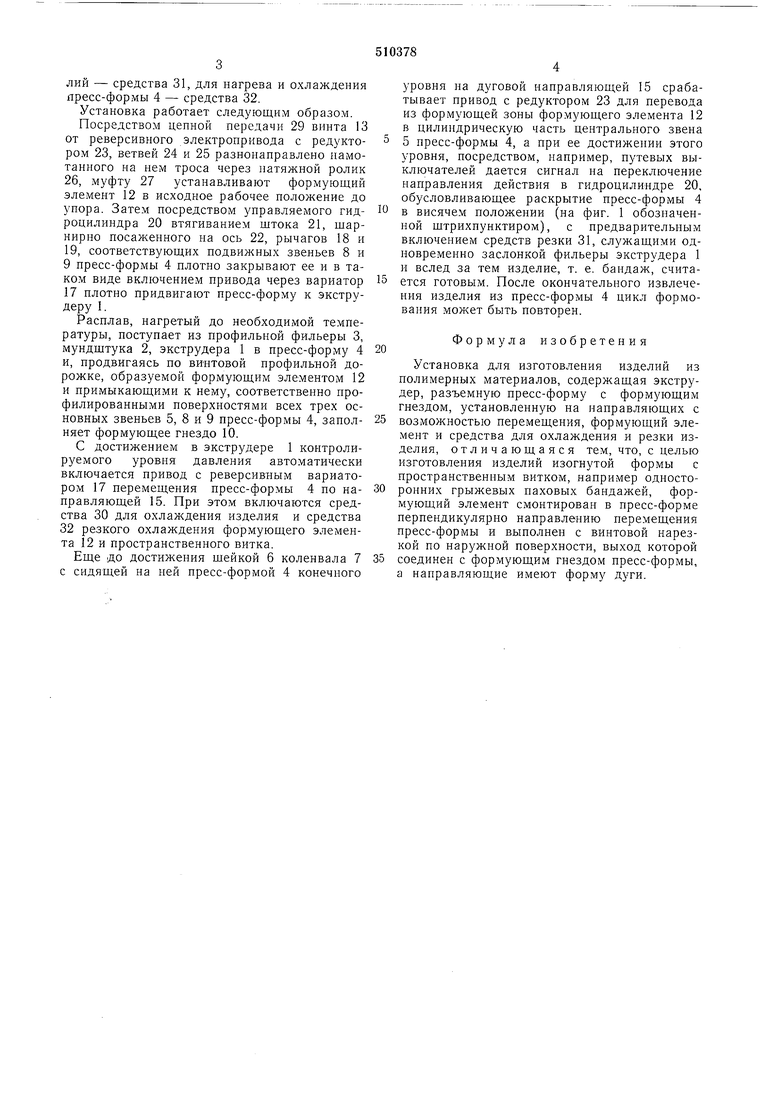

Посредством ценной передачи 29 винта 13 от реверсивного электропривода с редуктором 23, ветвей 24 и 25 разнонанравлено намотанного на нем троса через натяжной ролик 26, муфту 27 устанавливают формующий элемент 12 в исходное рабочее положение до унора. Затем носредством управляемого гидроцилиндра 20 втягиванием штока 21, шарнирно посаженного на ось 22, рычагов 18 и 19, соответствующих подвижных звеньев 8 и 9 пресс-формы 4 плотно закрывают ее и в таком виде включением привода через вариатор 17 плотно придвигают пресс-форму к экструдеру 1.

Расплав, нагретый до необходимой температуры, поступает из профильной фильеры 3, мундштука 2, экструдера 1 в пресс-форму 4 и, продвигаясь по винтовой профильной дорожке, образуемой формующим элементом 12 и примыкающими к нему, соответственно нрофилированными поверхностями всех трех основных звеньев 5, 8 и 9 пресс-формы 4, занолняет формующее гнездо 10.

С достижением в экструдере 1 контролируемого уровня давления автоматически включается привод с реверсивным вариатором 17 перемещения пресс-формы 4 но направляющей 15. При этом включаются средства 30 для охлаждения изделия и средства 32 резкого охлаждения формующего элемента 12 и пространственного витка.

Еще до достижения шейкой 6 коленвала 7 с сидящей на ней нресс-формой 4 конечного

уровня на дуговой направляющей 15 срабатывает привод с редуктором 23 для перевода из формующей зоны формующего элемента 12 в цилиндрическую часть центрального звена 5 пресс-формы 4, а при ее достижении этого уровня, носредством, например, путевых выключателей дается сигнал на переключение направления действия в гидроцилиндре 20, обусловливающее раскрытие пресс-формы 4

в висяче.м положении (на фиг. 1 обозначенной штрихпунктиром), с нредварительным включением средств резки 31, служащими одновременно заслонкой фильеры экструдера 1 и вслед за тем изделие, т. е. бандаж, счнтается готовым. После окончательного извлечения изделия из пресс-формы 4 цикл формования может быть повторен.

Формула изобретения

Установка для изготовления изделий из полимерных материалов, содержащая экструдер, разъемную пресс-форму с формующим гнездом, установленную на направляющих с

возможностью перемещения, формующий элемент и средства для охлаждения н резки изделия, отличающаяся тем, что, с целью изготовления изделий изогнутой формы с пространственным витком, например одиосторонних грыжевых паховых бандажей, формующий элемент смонтирован в пресс-форме нерпендикулярпо направлению перемещения нресс-формы и выполнен с винтовой нарезкой по наружной поверхности, выход которой

соединен с формующим гнездом пресс-формы, а направляющие имеют форму дуги.

W

20

16

риг.1

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления профильных изделий из термопластов | 1990 |

|

SU1722850A1 |

| ЭКСТРУДЕР | 2003 |

|

RU2214918C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2205543C2 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329142C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2222194C2 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ФОРМОВАНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 2000 |

|

RU2177411C1 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| ПРЕССОВЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2484966C2 |

| УСТРОЙСТВО для ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ ИЗДЕЛИЙ, | 1972 |

|

SU358190A1 |

Авторы

Даты

1976-04-15—Публикация

1973-11-28—Подача