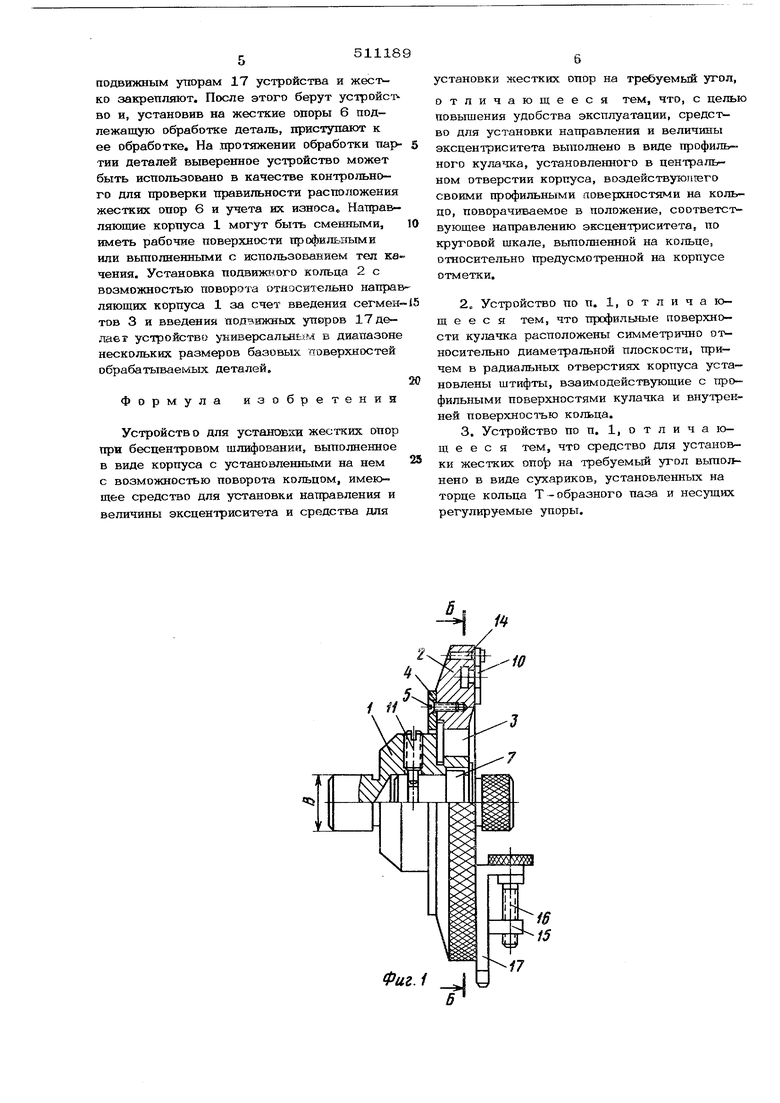

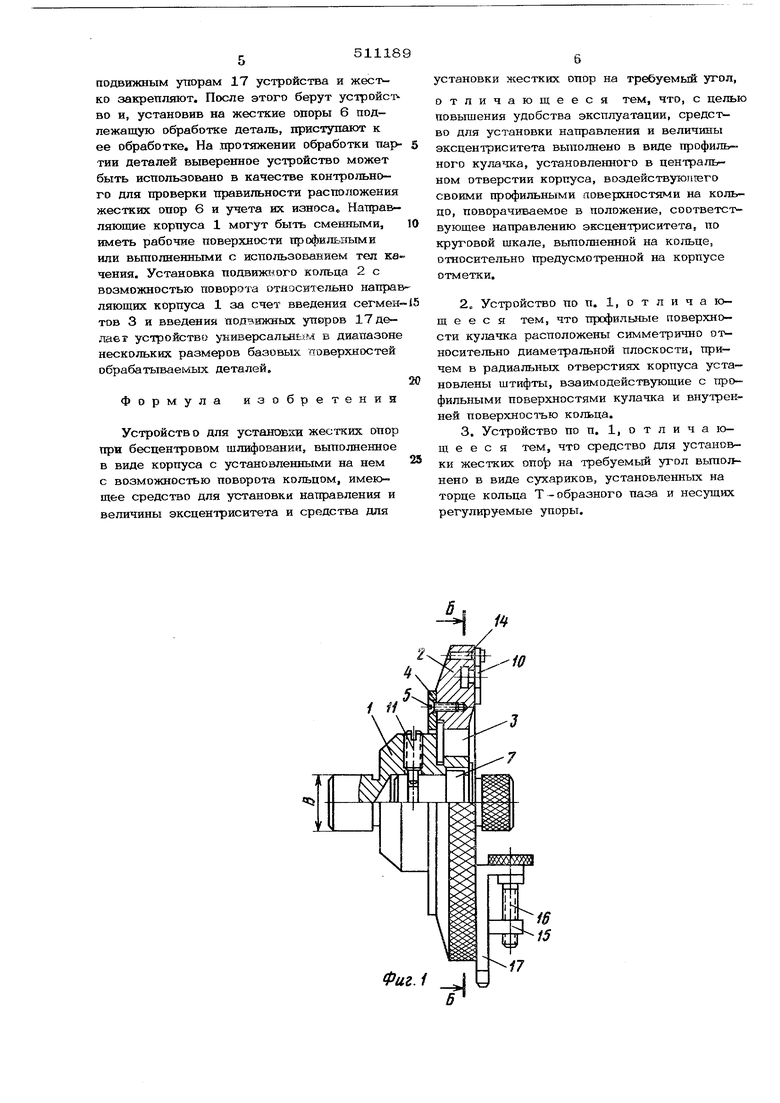

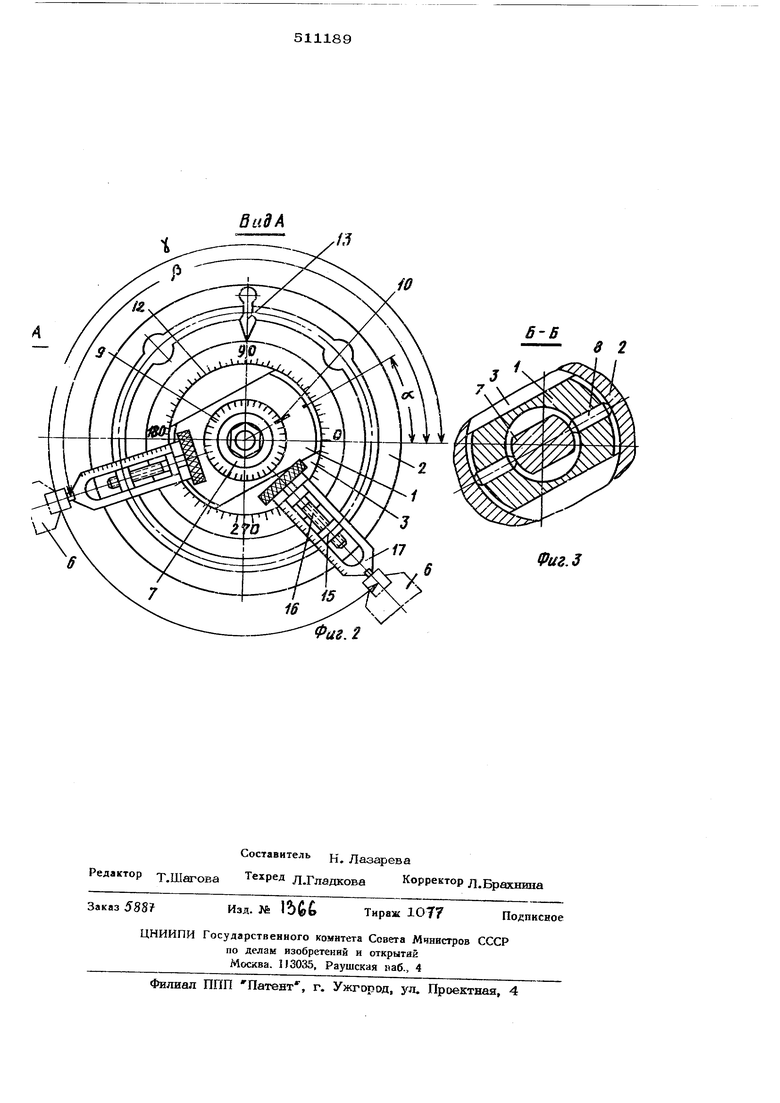

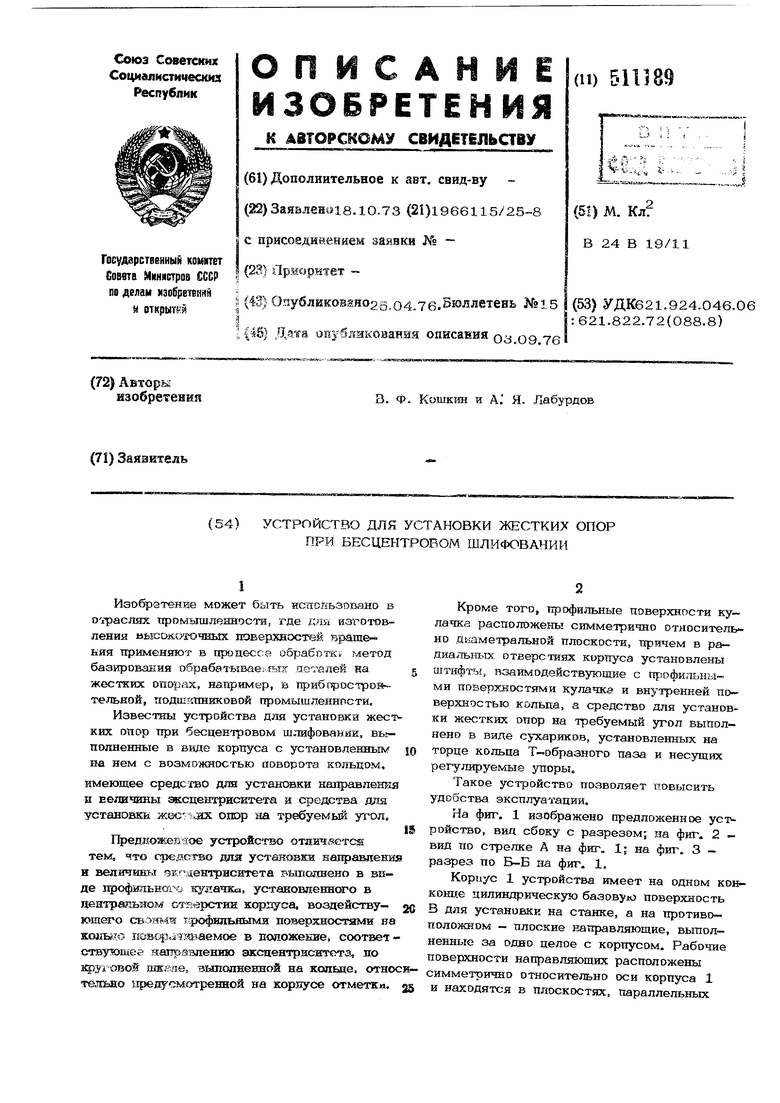

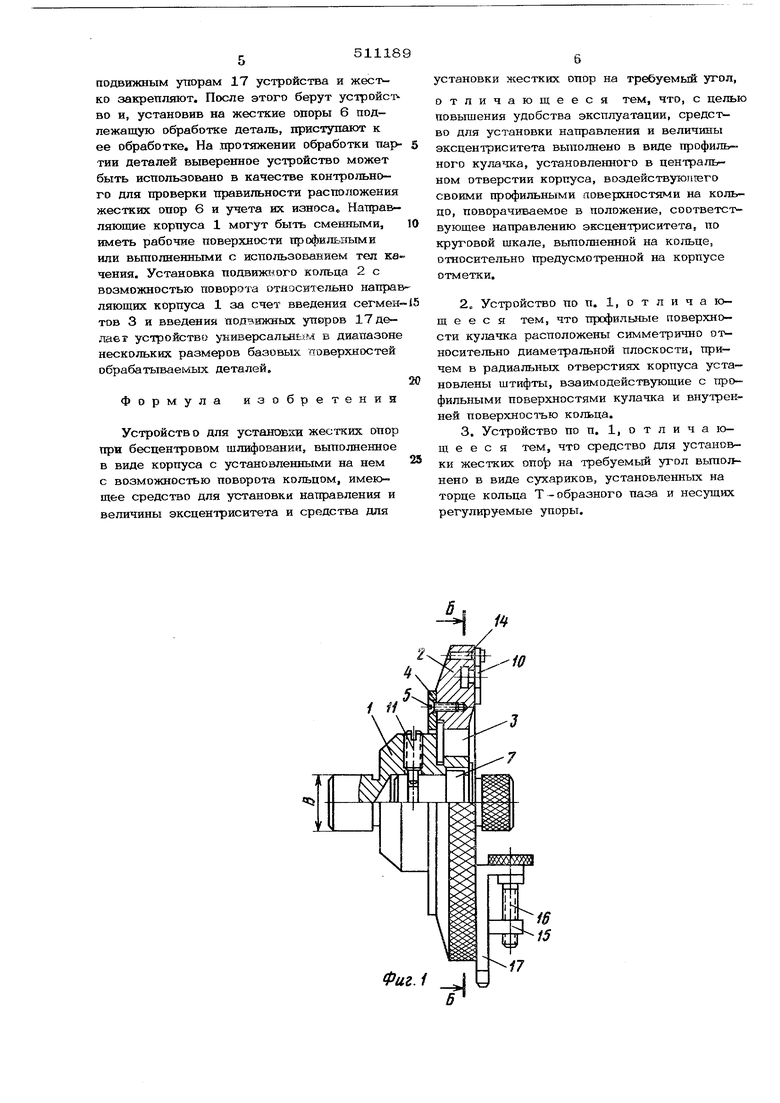

(54) УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЖЕСТКИХ ОПОР ПРИ БЕСЦЕНТРОВОМ ШЛИФОВАНИИ оси корпуса. Со стороны направляющих в корпусе 1 соосно с базовой поверхностью В Еытлнено центральное ступенчатое отве стие, iacTb центрального отверстия с боль шим диаметром расположена в i-еле направ ляющих корпуса 1, Перпендикулярно к ос« центрального очверстия корпуса 1 в направ ляюп ;;: корпуса выполнены два соосных отверстия, оси которых пересекают ось ценПрального отверстия и параллельны рабочим плоскостям направляющих корпуса 1. На направляющие корпуса 1 установлено подвиж ное кпльцо 2, в центральном отверстии которого имеется рфуговая направляющая и два сегмента 3 с плоской и крхтовой Hanpa ляющими. Плоские направляющие сегментов 3 взаимодействуют с плоскими направляющими корпуса 1, а круговые наттравляющие сегментов 3 - с круговыми направляющими подвижного кольца 2. От выпадания сегмен ты 3 предохраняет кольцо 4, закрепленное на подвижном кольце 2 винтами 5. Устройство для регулирования расчетного эксцентриситета установки жестких опор 6 состоит из валика 7 с двусторонним кулачком, установленным с возможностью поворота в центральное отверстие корпуса 1, и двух нажимных штифтов 8, расположенных в двух соосных отверстиях направляющих корпуса 1. Длину нажимных штифтов 8 выбирают так, чтобы в размерной цепи: поверх ность круговых направляющих подвижного кольца 2 - нажимной щтифт 8 - двусторон ним кулачок 7 - другой нажимной штифт 8 - поверхность круговых направляющих подвижного кольца 2 имелся зазор по точной подвижной посадке. Для отсчета величины эксцентриситета валик 7 с двусторонним кулачком имеет круговую шкалу 9, цена деления которой согласуется с подъемом профильных поверхностей кулачка, а на торцовой поверхности направляющих корпуса 1 симметрично относительно направляющих наносится отметка 1О отсчета О поворо™та. От выпадания валик 7 с кулачком удерживается винтом 11, ввинченным в корпус 1. Цилиндрический конец винта 11 входит в круговую выточку валика 7, Для установки угла О эксцентриситета и установки жестких опор 6 на расчетные углы и и У и диаметр базирования обрабатываемой детали подвижное кпльцо 2 на лицевой торцовой поверхности имеет круговую щкалу 12, концентричную его. оси, отвес 13, закреплен ный с помошью оси 14 над отметкой круговой шкалы ЭО, Т-образный паз подвижного кольца 2 подвижно вставляются два сухаря 15 с винтовым отверстием в направле- НИИ радиуса подвижного кольца 2 и двумя плоскими направляющими, параллельными оси винтового отверстия, В каждое винтовое отверстие сухарей 15 ввинчиваются винты 16 с головкой для их вращения вручную и цилиндрической шейкой. На плоские направляющие сухарей 15 устанавливаются два подвижных упора 17 со шкалами, соот ветствующими диаметрами базирования обрабатываемых деталей. Нулевой отметкой этих шкал является ось подвижного кольца 2, а отметкой отсчета - наружная цилиндрическая поверхность подвижного кольца 2. Цилиндрические шейки винтов 16 входят в V - образные пазы подвижных упоров 17, обеспечивая возможность перемещения их относи тельно подвижного кольца 2, Tlipfi вращении 16 для наладки жестких опор 6 выбирают устройство, которое включает в диапазон регулирования размер диаметра базирования подлежащей обработке детали. Устройство работает следующим образом. Устройство берут одной рукой за корпус со стороны базовой поверхности В и другой рукой; вращая подвижное кольцо 2 вокруг оси корпуса 1 по крутовьпу направляющим сегментов 3, устанавливают угол ft направления эксцентриситета, используя круговую шкалу 12 подвижного кольца 2 и нуле вую отметку 10 на торце направляющих корпуса 1. Величину эксцентриситета устанавливают, вращая валик 7 с двусторонним кулачком и круговой шкалой относительно нулевой отметки на торце направляющих корпуса 1 на расчетное число делений его шкалы. При вращении валика 7 с двусторонним кулачком одна из его профильных поверхностей давит на контактирующий с ней нажимной штифт 8, а другая профиль ная поверхность освобождает контактирующей с ней другой нажимной штифт 8. результате подвижное кольцо 2 сдвигает я относительно оси базовой поверхности орпуса 1 совместно с сегментами 3 по аправляющим корпуса 1. После установи эксцентриситета по углу и величине устойство берут за наружную цилиндр и1ескую оверхность подвшкного кольца 2 и устаавливают сухари 15 по егг- нарухиой шкае в соответствии с расчетными углами А и Y установки жестких опор 6, а подвижые упоры 17, вращая вянты 16, - на разер базовой поверхности, подлежащей обаботке детали. Вьшеренное устройство ставляют базовой поверхностью В в пвГрон станка так, чтобы отвес 13 указывал отметку круговой шкалы подвижного кольца 2 90. Жесткие опоры 6 подведи к г51118 подвижным упорам 17 устройства и жестко закрепляют. После этого берут устройс-г во и, установив на жесткие опоры 6 подлежащую обработке деталь, приступают к ее обработке. На протяжении обработки пар гии деталей выверенное устройство может быть использовано в качестве контрольного для проверки правильности расположения жестких опор 6 и учета их износа Направляющие корпуса 1 могут быть сменными, иметь рабочие поверхности профильными или вьшолненными с использованием тел ка чения. Установка подвши ого кольца 2 с возможностью поворота относительно напра& ляющих корпуса 1 за счет введения сегмен тон 3 и введения подвижных упоров 17 делав т устройство универсальньгм в диапазоне нескольких размеров базовых поверхностей обрабатываемых деталей, Формула изобретения Устройство для установхда жестких опор при бесцентровом шлифовании, выполненное в виде корпуса с установленными на нем с возможностью поворота кольцом, имеющее средство для установки направления и величины эксцентриситета и средства для 6 установки жестких опор на требуемый угол, отличающееся тем, что, с целью повышения удобства эксплуатации, средет во дпя установки направления и величины эксцентриситета выполнено в виде профильного кулачка, установленного в центральном отверстии корпуса, воздействуют ire г о своими профильными поверхностями на кольцо, поворачиваемое в положение, cooTBeTCivвующее направлению эксцентриситета, по кр5говой шкале, вьтолненной на кольце, оттйосительно предусмотренной на корпусе отметки, 2,Устройство по п. 1, отлича ю- щ е е с я тем, что профильные поверхности кулачка расположены симметрично относительно диаметральной плоскости, причем в радиальных отверстиях корпуса установлены штифты, взаимодействующие с профильными поверхностями кулачка и внутренней поверхностъю кольца, 3.Устройство по п, 1, о т л и ч а ющ е е с я тем, что средство для установки жестких опо на требуемый угол вьшолнено в виде сухариков, установленных на торце кольца Т-образного паза и несущих регулируемые упоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Способ затылования метчиков | 1983 |

|

SU1333542A1 |

| МЕМБРАННЫЙ УЗЕЛ ДАТЧИКА ДАВЛЕНИЯ | 2018 |

|

RU2733509C2 |

| ВСЕСОЮЗНАЯ InaTEHTHO-T[Xnl!HEC!'4F;БИБЛИОТЕ'^А i | 1972 |

|

SU332417A1 |

| ОРБИТАЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2285126C2 |

| Кольцепрокатный стан | 1975 |

|

SU824535A1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА ДЛЯ ПРЕРЫВИСТОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147978C1 |

| Плунжерная оправка | 1985 |

|

SU1274856A1 |

| НАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2076786C1 |

| Патрон для завертывания шпилек | 1970 |

|

SU374004A1 |

10

ВидА Фаг. 2 Фиг.З

Авторы

Даты

1976-04-25—Публикация

1973-10-18—Подача