1

Изобретение относится к составу, для пропйтки графитированных анодоБ( применяв мых при электролитическом производстве хлора и хлоратов.

Известен состав для пропитки графитиров а иных анодов, содержащий, вес, %: по- пимеризующее масло, например льняное, 15-.20, поверхностно«активное вещество (проксанол) 1«3 и воду 77«84.

Известный состав, однако, имеет малую стойкость пропитанных анодов при электропизе, вызванную яевозможностью полностью отогнать йоду из пор пропитанного графита

Известен также состав для пропитки графитированных анодов, включающий поли меризуюшее масло и органический растворитель. Однако такой состав не обеспечива высокой стойкости пропитанных анодов и, кроме того, является горючим и токсичным составом, его применение требует сушест- венного усложнения технологического цесса регенерации растворителя и возвра щения его в технологический цикл.

Целью изобретения является повышение стойкости пропитанных анодов.

Это достигается тем, что состав nonojjt ннтельно содержит оргакическрй растварирел .при следующем соотношении компоквн ® :тов, вес. %:

Попимеризующее масло15«-2О

Поверхностно-активное ;

вещество1,0-3)5

:Органическш1 растворитель5«-25Вода 50-80 j Органический растворитель выбран из 1группы, состоящей из изопрош.лового , этилового спирта и ацетона.: ; Введение в состав органического раЬт- ворителя, смещивающегося с водой, обеспе ;чивает улучщение смачиваемости графита. ;при пропитке и облегчении удаления воды из пор графита в процессе сушки пропитанных анодов, в результате чего электро химическая стойкость пропитанных анодов .повышается.

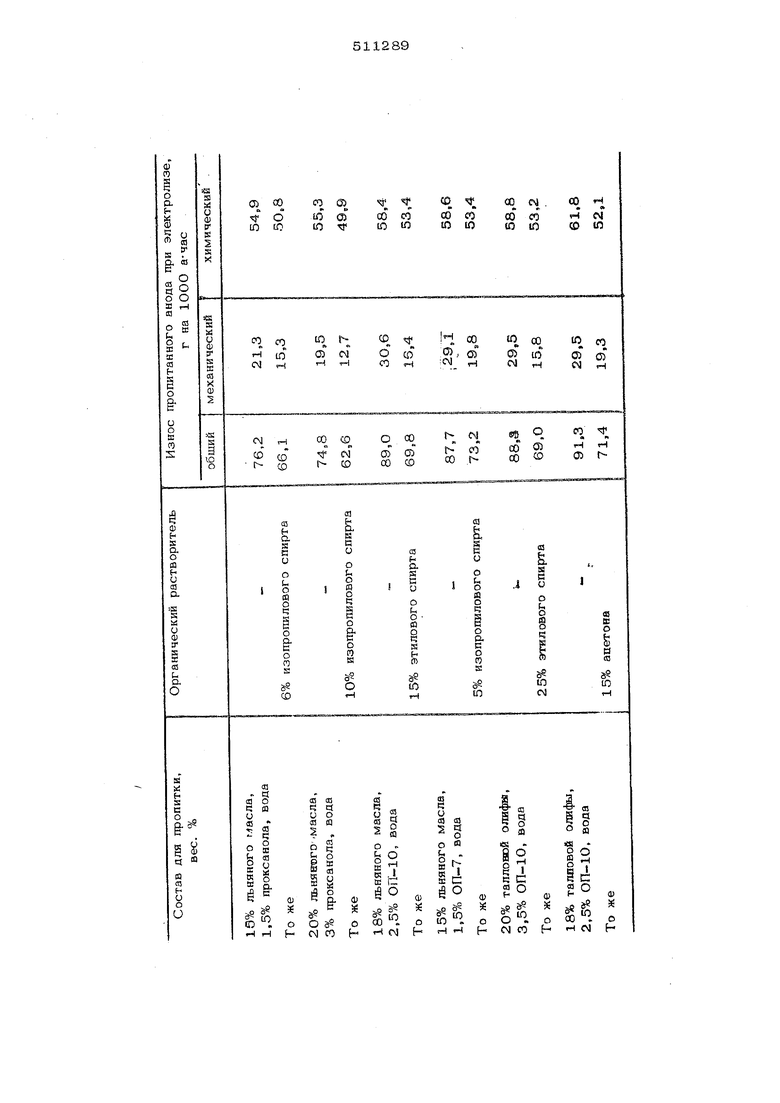

I Состав для пропитки ;приготовляют еле :дуюишм образом: полимеризующее вещест-. во растворяют в органическом растворите отдельно готовят водный раствор поверхIHOCT no-актив ног о вешества, последний по догреваюл- до 50°С, после чего в него похтают дозами раствор полимеризующего« ся масла при постоянном перемешивании. При иЪпольабваяии дпя пропитки состйвй; экпючающего и органический растворитель, и Боду; обнаружено, что введение значителы ных количеств органического растворителя (более 25%) в вод)1ую эмульсию приводит к быстрому расслаиванию эмульсии, что де- лает ее непригодной для пропитки, а при : введении летучего компонента в малых ко- пичествах (менее 5%) пропитывающий состав сохраняет все недостатки водной эмульсии. Введегтае в водную эмульсию полимеризую щегося вещества низкомолекулярного летуче водорастворимого органического растворителя в количестве вес. % позволяет по.тучить достаточно стойкую водную эмульсию обладающую при этом положительными свойствами как водной эмульсии- (негорючесть меньшая коррозионная активность и нетоксич ность), так и органических растворов (лег-« кость пропитки, быстрота и полнота отгонки isocne пропитки), и лишенную недостатков, С}зойсГБе иых этим составам. 11 р и м е р 1. Графитированные анодь. пропнть вгают известным способом под ваку jnv;OM 600 мм рт. ст. водной эмульсией j.ibHHiroro масла в течение 6 час. Затем производятотгонку воды из пор графи-; та под вакуумом с остаточным давление 100 мм рт. ст. с, постепен(пым повышением температуры до 12О С и дальнейшую сушку при достигнутой температуре в течение 14 час. Пример 2. Графитированные аноды гпропитывают водной эмульсией льняного масла с добавкой 1,5 вес. % по рхностного-активного вещества(ОП-7) и 5 вес. % изопропилового спирта под вакуумом 600 мм рт. ст. в течение 2,5 час. Отгонку водного раствора спирта из пор анода и дальнейшую сушку пpcм звoдятJ,пo режиму, описанному в примере 1, в течение 7 час. Пример 3. Графитированные аноды пропитывают 20%-ной водной эмульсией талловой олифы с добавкой 3,5 вес. % ОП и 25% вес. % этилового спирта под вакуумом 600 мм рт. ст. в течение 2,5 час. Отгонку водного раствора спирта из пор анода проводят так же, как а примере 1, после чего аноды сушат при 120°С в течение 9 час. Пример 4, Графитированные аноды пропитывают под вакуумом 60О мм рт. ст. эмульсией талловой оли4ы с 2,5% ОП-Ю,приготовленной на 15%ном водном растворе ацетона в течение 3 час, отгонка водного раствора ацетона 9 час, сушка пpoпиtaнныx анодов при 12ООС 2 час. В таблице представлены опытные данные: по износу графитированных анодов, пропи.танных известным и предлагаемым составами, при различных соотношениях компонен.тов.

Износ (общий, механический и химиче-. cKi-rii) определяют после испытания при злек гролпзе раствора со.пяной кислоты концен- fграол ей 5 г/л в течение 50 час.. i

Из приведенной таблицы видно, что износ i 5 сфганичвский pactBOpRTeob при следуюграфтттированкых анодов, пропитанных составом j содержащим органический растворитель,i на 13-22% ниже, чем при пропитке из ; вестыьгм составом. Уменьшение износа ано дов свидетешгствует о повышении стойкости ; ю графитовых анодов, пропиханных предлагаемые составом. Формула изобретения 1,, Состав для пропитки графитирован- Hbix а;:;одов, включающий полимериэующееся ;vifiv:)io, иагфимер, льняное масло или талло

вую олифу, поверхностно-активное вещества и воду, отличающийся тем, чти с цепью повышения стойкости пропитанных анодов, состав зополвительно содержит шеи соотношевви компоневтов, вм;. %: Полимервзующееса масло15 2О Пов хност но-активное вещество1,0-3,5 Органический растворитель5-2 5 Вода5О-80 2. Состав по п. 1, отличающий с я тем, что органический растворитель выбран из группы, состоящей на изопропилового спирта, этилового спирта и ацетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки графитированныхАНОдОВ | 1979 |

|

SU834256A1 |

| Способ пропитки графитового анода | 1982 |

|

SU1068544A1 |

| СПОСОБ ОБРАБОТКИ ГРАФИТОВЫХ АНОДОВ | 1973 |

|

SU384542A1 |

| СПОСОБ ПРОПИТКИ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ | 1972 |

|

SU426965A1 |

| Способ получения модифицированного стиромаля | 1973 |

|

SU487901A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИАНОДОВ | 1967 |

|

SU199107A1 |

| Полимерная композиция для получения водной дисперсии | 1974 |

|

SU658149A1 |

| Способ изготовления графитированного анода | 1983 |

|

SU1174494A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАМЕТОКСИМЕТИЛМЕЛАМИНА | 1972 |

|

SU433150A1 |

| ФУНГИЦИДНАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ (ВАРИАНТЫ) | 2013 |

|

RU2536882C2 |

Авторы

Даты

1976-04-25—Публикация

1972-11-09—Подача