(54) СОСТАВ ДЛЯ ПРОПИТКИ ГРАФИТИРОВАННЫХ АНОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки графитированных анодов | 1972 |

|

SU511289A1 |

| СПОСОБ ПРОПИТКИ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ | 1972 |

|

SU426965A1 |

| ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 1967 |

|

SU193455A1 |

| Способ обработки огнеупорных изделий | 1982 |

|

SU1046233A1 |

| Способ получения графитированных электродов | 1978 |

|

SU768757A1 |

| Способ получения графитированных электродов | 1973 |

|

SU551412A1 |

| Способ изготовления гибких трубопроводов для оросительных устройств и приспособление для его осуществления | 1952 |

|

SU100174A1 |

| Способ изготовления графитированного анода | 1983 |

|

SU1174494A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИАНОДОВ | 1967 |

|

SU199107A1 |

| Состав для пропитки нетканого материала | 1978 |

|

SU685671A1 |

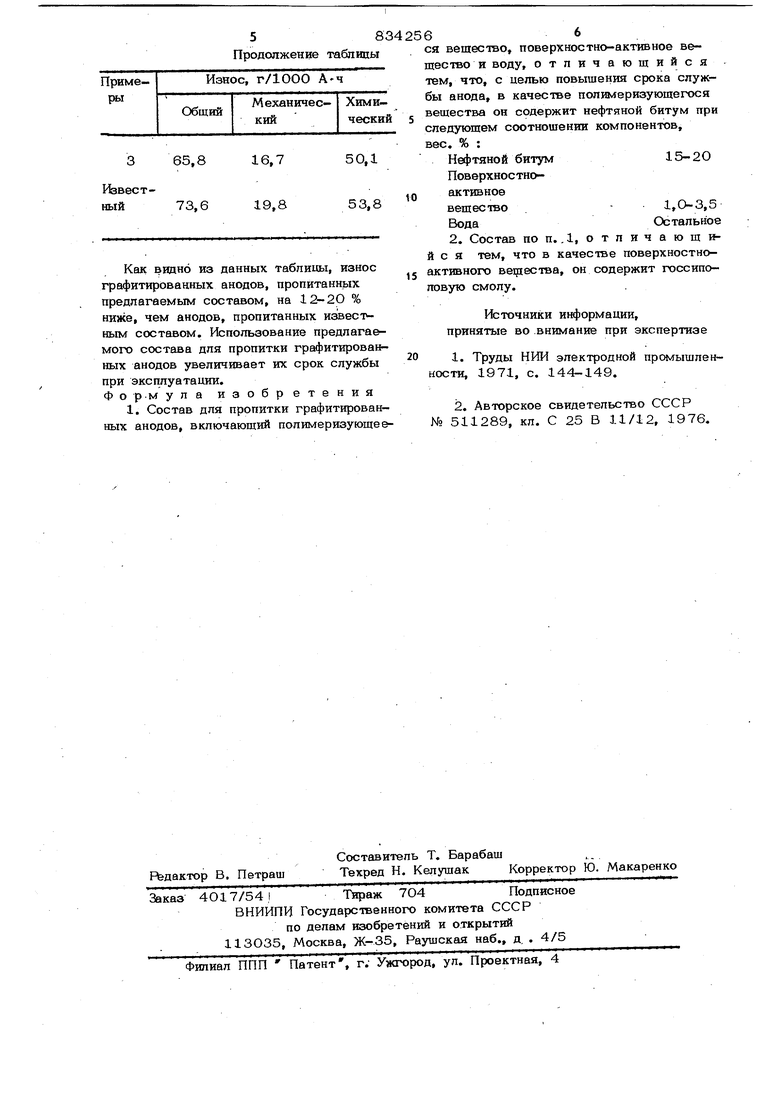

Изобретение относится к составам дл пропитки графитарованных анодов, применяемых при электролитическом про изводстве хлора и щелочи, и может быть использовано в электродной и химическо промышленности. Известен состав для пропитки графити рсжанных анодов - раствор нефтяного битума в четыреххлористом углероде с кон центрацией 10О-150 . Однако пропитанные этим составом графитированные аноды имеют низкую стойкость к износу. Кроме того, в состав входит высокотоксичный раствори тель С С& . Незначительное попадание влаги вызывает пщролиз С С&/, с обрагзованием соляной кислоты и коррозию аппаратуры и коммуникаций. Известен также состав 2 для пропит ки графитированных анодов, содержащий, вес. % : Полимеризующееся льняное масло15-2О Поверхностно-активное вещество1,О-3,5 Органический растворитель5-25Вода 50-8О Однако срок службы графитированчых анодов, пропитанных известньп составом, мал иэ-за высокого износа анодов. Это вызвано плохой полимеризацией масла. Кроме того, льняное масло 5тляется дефицитным дорогостоящим пищевьлг продуктом. Цель изобретения - повышение срока службы анода. Поставленная цель достигается тем, что состав для пропитки грифитированных анодов в качестве полимеризующего ещества содержит нефтяной битум прнспедущем соотношении компонентов, вес.% : Нефтяной, битум15-20 Поверхностноактивное веществ во/1,О-3,5 ВодаОстальное При этом в качестве поверхностноактивного вещества состав содержит госсипоповую смолу. Нефтяной битум, имея сродство к графиту, хорошо его смачивает при пропитке, быстро попимеризуется. Использовани в качества полимеризуюшего вещества нефтяного битума значительно повышает стойкость водной эмульсии при хранении и эксплуатации, что упрощает технологию ее изготовления, Госсиполовая смола ускоряет полимеризациюпленки битума, усиливая ее защитные свойства. Содерншние в пропитывающем составе неф- тяного битук/а более 20 вес. % и поверх ностно-активного вещества более 3,5 вес % резко ухудшает стойкость грйфитированных анодов вследствие снижения пористости графитированного мате риала, повышения его плотности и увели чении истинной плотности тока при элект ролизв. Использование битума менее 15 вес.% и соответственно поверхностно-активного вещества менее 1 вес.% также приводит к снижению срока службы анодов из-за неполного зеполкения микропор. Пример. Готовят водный раствор поверхностно-активного вещест ва - госсиполовой смолы, подогревают его до бО-80°Ср , после чего в него небольшими дозами подают подогретый битум марки БНД-60/90 (ГОСТ 11-954 /4) при постоянном перемешивании. Температура пропитывающего состава 2ОО, Компоненты пропитьшающего состава взяты при следующем соотношении, вес. % : Нефтяной битум15 Поверхностно™ активное вещество1,5 ВодаОстальное Образцы графитированных анодов 2О X 20x70 мм пропитывают после предварительного вакуумирования при 6ОО мм рт. ст. в течение 2 ч, зате проводят отгонку воды из пор графита под вакуумом с остаточным давлением 160 мм рт. ст« с постепенным повышением температуры до 120 С и дальнейшую сущку при этой же температуре в течение 6 ч. Пример 2. Аналогично примеру 1 готовят пропитывающий состав и пропитывают образцы графитированны анодов. Компоненты пропитывающего со тава взяты при следующем соотношении вес, % : Нефтяной битум Поверхностно-активное вещество2,7 Вода Остальное Пример 3. Аналогично примеру готовят состав для пропитки и пропитыают образцы графитированных анодов. омпоненты пропитывающего состава зяты при следующем соотношении, вес,%: Нефтяной битум20 Поверхностноактивное веществоз,-о ВодаОстальное Пример 4. (Известный). Сосав для пропитки содержит следующие омпоненты, вес. % : Льняное маслоJ-5 Поверхностно. активное вещ ее т во (ОП-7)1,5 Изопропиловый спирт5 ВодаОстальное Льняное масло растворяют в органиеском растворителе - изопропилов см спирте. Отдельно готовят раствор поверхностно-активного вещества (ОП-7) в воде, подогревают его до 5О С и подают в него небольшими дозами раствор полимеризующегося масла при постоянном перемешивании. Образцы графитированных анодов раэмером 20x20x70 мм пропитывают известным составом под вакуумом 600 мм рт. ст. в течение 2,5 ч. Затем производят отгонку воды из пор графита под вакуумом с остаточным давлением 160 мм рт. ст. с постепенным повышением температуры до 120 С и дальнейшую сушку при этой температуре в течение 7ч. .В таблице представлены данные по износу анодов, пропитанных предлагаемым и известным составами. Износ анодов определяют после испытывания при электролизе соляной кислоты концентрации 5 г/л в течение 50 ч ГОСТ 11256-73). Предла гаемый 1 Продолжение таблицы 365,816,7 Известный73,619,8 Как видно из данных таблицы, износ графитированных анодов, пропитанных предлагаемым составом, на 12-2О % ниже, чем анодов, пропитанных известным составом. Использование предлагае мого состава для пропитки графитирован ных анодов увеличивает их срок службы при эксплуатации. Фор.мула изобретения 1. Состав для пропитки графитирован ных анодов, включающий полимеризующе ся вещество, поверхностно-активное вещество и воду, отличающийся тем, что, с целью повышения срока службы анода, в качестве полимеризующегося вещества он содержит нефтяной битум при следующем соотношении компонентов, вес. % : Нефтяной битум15-20 Поверхностноактивноевещество-1,0-3,5 ВодаОстальное 2. Состав по п. .1, отличающийся тем, что в качестве поверхностноактивного вещества, он содержит госсипоповую смолу. Уточники информации, принятые во .внимание при экспертизе 1. Труды НИИ электродной промышленности, 1971, с. 144-149. 2. Авторское свидетельство СССР № 511289, кл. С 25 В 11/12, 1976.

Авторы

Даты

1981-05-30—Публикация

1979-06-07—Подача