О

a:

ЭО

СП

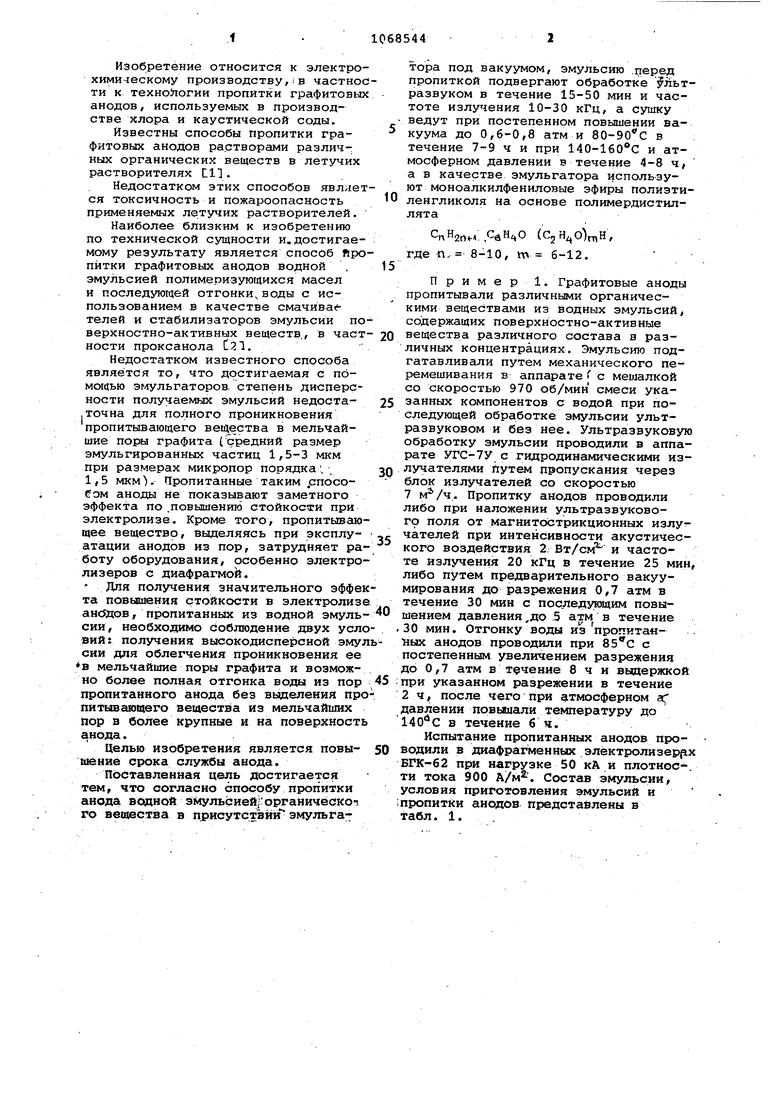

4 4 Изобретение относится к электрохими-iecKOMy производству, i в частнос ти к техно югии пропитки графитовых анодов, используемых в производстве хлора и каустической соды. Известны способы пропитки графитовых анодов растворами различных органических веществ в летучих растворителях С.11. Недостатком этих способов являет ся токсичность и пожароопасность применяемых летучих растворителей. Наиболее близким к изобретению по технической сущности и.достигаемому результату является способ Яро пйтки графитовых анодов водной , эмульсией полимеризуювдихся масел и последующей отгонки, воды с использованием в качестве смачиваетелей и стабилизаторов эмульсии по верхностно-активных веществ., в част ности проксанола С21. Недостатком известного способа является то, что достигаемая с помощью эмульгаторов, степень дисперсности получаемых эмульсий недоста.точна для полного проникновения пропитывающего вещества в мельчайшие поры графита (средний размер эмульгированных частиц 1,5-3 мкм при размерах микропор порядка:. . 1,5 мкм). Пропитанные таким рпосоеом аноды не показывают заметного эффекта по .повышений стойкости при электролизе. Кроме того, пропитываю щее вещество, выделяясь при эксплуатации анодов из пор, затрудняет ра боту оборудования, особенно электро лизеров с диафрагмой. Для получения значительного эффе та повышения стойкости в электролиз , пропитанных из водной эму ль сии, необхояимо Соблюдение двух усл вий: получения высокодисперсной эму сии для облегчения проникновения ее в мельчайшие поры графита и возможно более полная отгонка воды из пор пропитанного анода без вьзделения пр питывшощего вещества из мельчайших пор в более крупные и на поверхност анода. Целью изобретения является повыШение срока службы анода. Поставленная цель достигается тем, что согласно способу пропитки анода водной ймульсией/ органйческот го вещества в присутствии эмульгатора под вакуумом, эмульсию .перед пропиткой подвергают обработке Ультразвуком в течение 15-50 мин и частоте излучения 10-30 кГц, а сушку ведут при постепенном повышении вакуума до 0,6-0,8 атм и вО-ЭОс в течение 7-9 ч и при 140-160 С и атмосферном давлении в течение 4-8 ч/ а в качестве эмульгатора используют моноалкилфениловые эфиры полиэтиленгликоля на основе полимердистиллятаСпНзон. (C H oiniH, где п. 8-10, № 6-12. П р и ме р 1. Графитовые аноды пропитывали различными органическими веществами из водных эмульсий, содержащих поверхностно-активные вещества различного состава в различных концентрациях. Эмульсию подгатавливали путем механического перемешивания в аппарате С с мешалкой со скоростью 970 об/мин смеси указанных компонентов с водой при последующей обработке эмульсии ультразвуковом и без нее. Ультразвуковую обработку эмульсии проводили в аппарате УГС-7У с гидродинамическими излучателями Путем пропускания через блок излучателей со скоростью 7 . Пропитку анодов проводили либо при наложении ультразвуковоГ9 поля от магнитострикционных излучателей при интенсивности акустического воздействия 2 Вт/см и частоте излучения 20 кГц в течение 25 мин, либо путем предварительного вакуумирования до разрежения 0,7 атм в течение 30 мин с последукнцим повышением давления, до 5 атм в течение 30 мин. Отгонку воды изпропитанных анодов проводили при с постепенным увеличением разрежения до 0,7 атм в течение 8 ч и вццержкой при указанном разрежении в течение 2ч, посла чего при атмосферном af давлении повышали температуру до в течение б ч. Испытание пропитанных анодов проводили в диафрагменных элёктролизер х БГК-62 при нагрузке 50 кА и плотное-, ти тока 900 . Состав эмульсии, условия приготовления эмульсий и пропитки анодов представлены в табл. 1. .

18 ОксистеариноЛьняное масло вая кислота 3

210

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки графитированных анодов | 1972 |

|

SU511289A1 |

| Состав для пропитки графитированныхАНОдОВ | 1979 |

|

SU834256A1 |

| Способ пропитки тиглей | 1981 |

|

SU988451A1 |

| Способ изготовления графитированного анода | 1983 |

|

SU1174494A1 |

| Виниловый эфир ацетофеноноксима в качестве добавки в электроизоляционный эпоксиднофенольный лак | 1981 |

|

SU1016280A1 |

| Способ пропитки графитовых электродов для увеличения их стойкости при электролизе хлористых солей щелочных металлов | 1934 |

|

SU42543A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ПОЛИРОВАЛЬНОГО КРУГА | 2004 |

|

RU2275399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ЧЕРНЫХ СПЛАВОВ | 2002 |

|

RU2214314C1 |

| Способ изготовления графитового кристаллизатора для непрерывного литья | 1988 |

|

SU1629147A1 |

| СПОСОБ ОБРАБОТКИ ГРАФИТОВЫХ АНОДОВ | 1973 |

|

SU384542A1 |

1. СПОСОБ ПРОПИТКИ ГРАФИТОВОГО АНОДА, включающий пропитку айода водной эмульсией органического вещества в присутствии эмульгатора под вакуумом и сушку, отличающийс я тем, что, с целью повьпиения срока службы анода, эмульсию перед пропиткой подвергают обработке ультразвуковом в течение 10-15 мин и jiacTOTe излучения 10-30 кГц, а суш- ку ведут при постепенном повышениивакуума до 0,6-0,8 атм и 80-90с в течение ив течение 4-8 ч при 140-16О С и атмосферном давлении. 2. Способ по п. 1, о т л и ч а гаад и и с я тем, что в качестве эмульгатора используют моноалкилфенило вые эфиры полиэтиленгликоля на основе полимердистиллята. -. S Cn anv-fCgH o cc H/tOUH, tn где n 8-18, ,hn 6-12.

Глифталевый лак на основе дистиллиров, таллового масла

Глифталевый лак на основе дистиллиров. Тсшлового масла 15

ОП-10

Глифталевый лак на

основе дистиллиров.

таллового масла

Глифталевый лак на

основе дистиллиров.

таллового масла

Глифталевый лак на

основе дистиллиров.

таллового масла

Глифталевый лак на основе дистиллиорв. талло зого масла

Глифталевый лак на основе дистиллиров. таллового масла

278

335

246

310

336

318

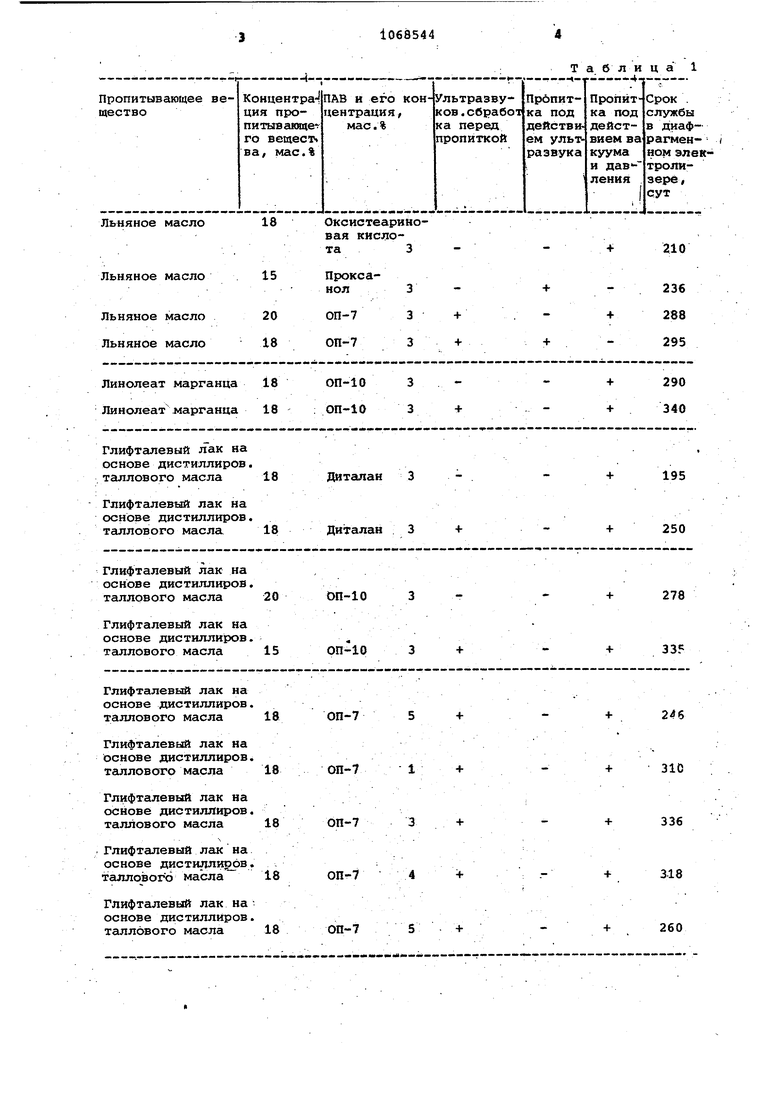

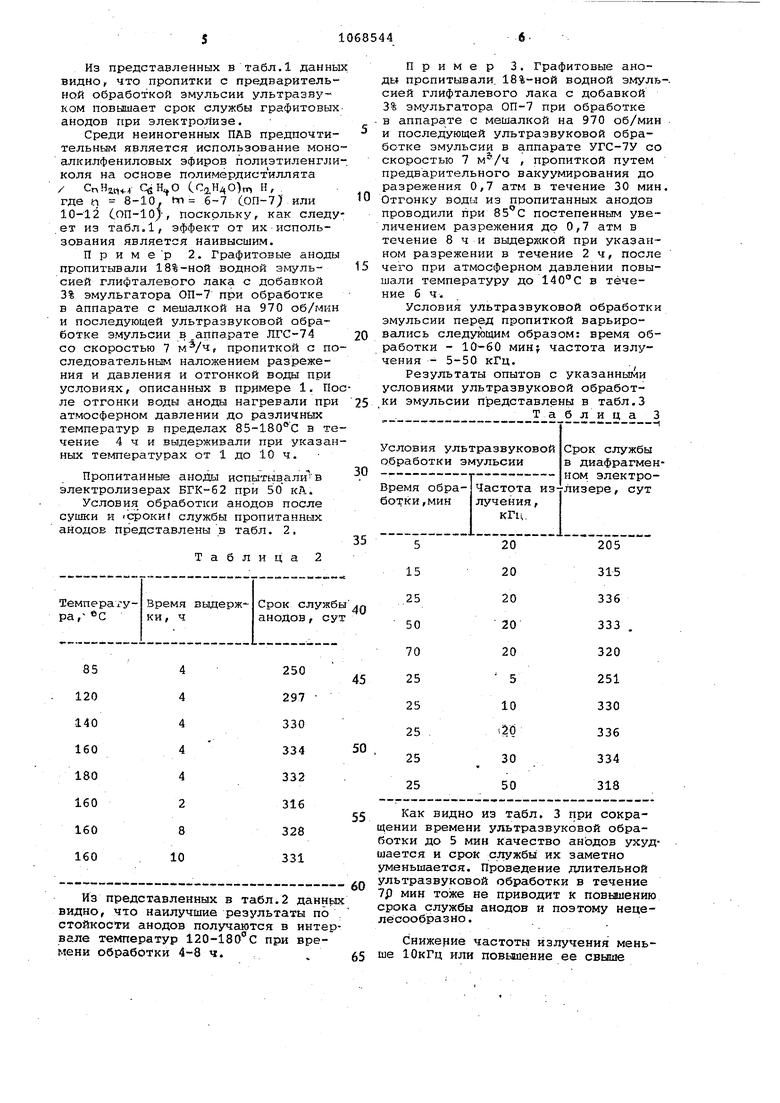

260 Из представленных в табл.1 данных видноf что пропитки с предварительной обработкой эмульсии ультразвуком повышает срок службы графитовых анодов при электролизе. Среди неиногенных ПАВ предпочтительным является использование моноалкилфениловых эфиров полиэтиленгликоля на основе полимердистиллята / СпНад - CC2.H,0)rr, Н, . где in 8-10/ 6-7ЧОП-7) или 10-12 СОП-Ю)-, поскольку, как следует из табл.1, эффект от ихиспользования является наивысшим. П р и м е р 2.. Графитовые аноды пропитывали 18%-ной водной эмульсией глифталевого лака с добавкой 3% эмульгатора ОП-7 при обработке в аппарате с мешалкой на 970 об/мкн и последующей ультразвуковой обработке эмульсии в аппарате ЛГС-74 со скоростью 7 пропиткой с последовательным наложением разрежения и давления и отгонкой воды при условиях, описанных в примере 1. Пос ле отгонки воды аноды нагревали при атмосферном давлении до различных температур в пределах 85-180°С в течение 4 ч и выдерживали при указанных температурах от 1 до 10 ч. Пропитанные аноды испытнв. электролизерах БГК-62 при 50 кА.. Условия обработки анодов после сушки и «сроки службы пропитанных айодов представлены в табл. 2, Таблица 2 Из представленных в табл.2 данны видно, что наилучшие результаты по стойкости анодов получаются в интер вале температур 120-180°С при времени обработки 4-8 ч. Пример 3. Графитовые аноды пропитывали, 18%-ной водной эмульсией глифталевого лака с добавкой 3% эмульгатора ОП-7 при обработке в аппарате с мешалкой на 970 об/мин и последующей ультразвуковой обработке эмульсии в аппарате УГС-7У со скоростью 7 , пропиткой путем предварительного вакуумирования до разрежения 0,7 атм в течение 30 мин. Отгонку воды из пропитанных анодов проводили при постепенным увеличением разрежения до 0,7 атм в течение 8 ч и выдержкой при указанном разрежении в течение 2 ч, после чего при атмосферном давлении повышали температуру до 140С в течение б ч. Условия ультразвуковой обработки эмульсии перед пропиткой варьировались следующим образом: время обработки - 10-60 мин; частота излучения - 5-50 кГц. Результаты опытов с указанными условиями ультразвуковой обработки эмульсии представлены в табл.3 . Таблица 3 Как видно из табл. 3 при сокращении времени ультразвуковой обработки до 5 мин качество анодов ухудшается и срок службу их заметно уменьшается. Проведение длительной ультразвуковой обработки в течение 7р мин тоже не приводит к повьаиению срока службы анодов и поэтому нецелесообразно. Снижение частоты излучения меньше ЮкГц или повышение ее свыше 710685 30 кГц также уменьшает длительность, работы анодов в диафрагменном элек- . тролиэере. Использование предлагаемого спо- соба пропитки графитовых анодов обес- печивает по сравнению с известными способами следующие преимущества: возк.ожность практического использо448вания в промышленном масштабе пропитни из водной эмульсии, исключающей применение токсичного и дорогого четыреххлористого углерода; значительное улучшение условий труда получение анодов, по сроку службы не уступающих аналогичным анодс1М, пропитанным из растворов в летучем растворителе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Якименко Л.М | |||

| Производство хлора, каустической соды и неорганических эслорп1хэдуктов М., Химия, 1974, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛ | 0 |

|

SU289732A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-01-23—Публикация

1982-01-04—Подача