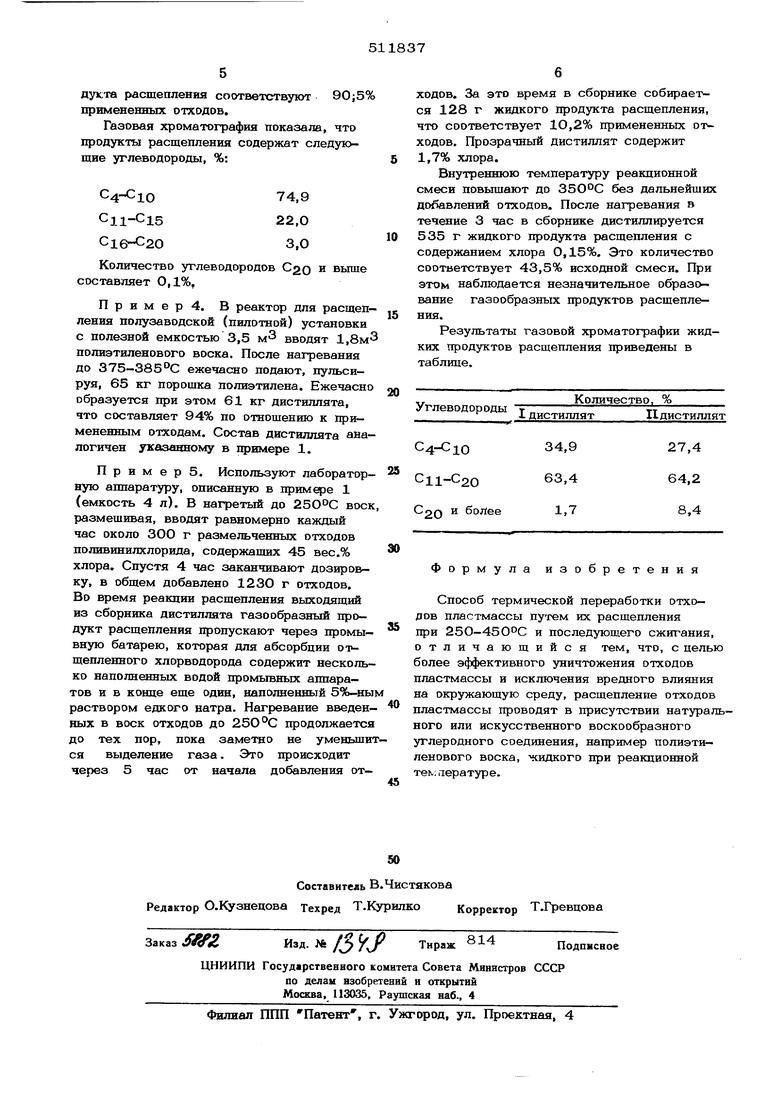

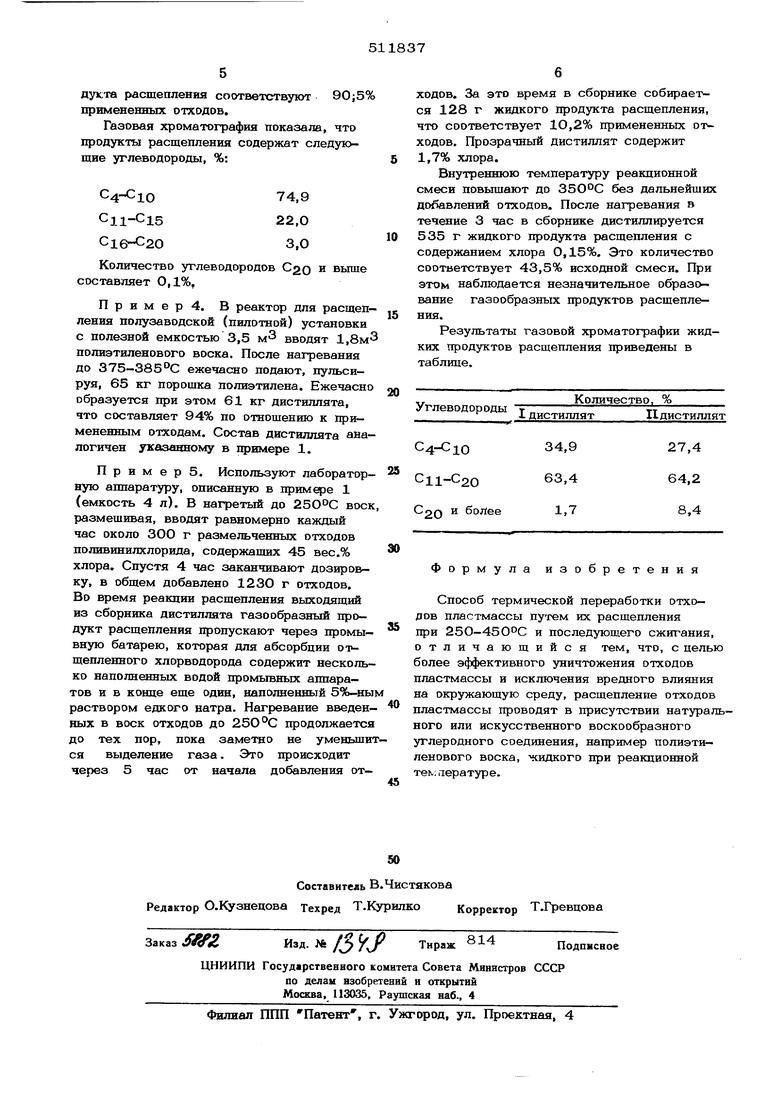

НИИ, содержащих кислород, например низкомолекулярных карбоновых кислот, которые могут привести, например, к повреждениям установок для сжигания. Можно также значительно задержать пкиспенпе посредством добавления соответствующих ингибиторов, например высоком о; 1екулярных аминов ИЛЕ замешенных производных фенола, Преимущественн расщепление производят в присутствии ;идкой при температуре реакции вспомогате.тькой фазы. Эта вспомо гательная фаза для перенесения теп ла на исходную смесь в реакторе. Кроме того, она способствует термическому разложению тем, что в ней исходные материалы разбухают желеобразноВ качестве вспомогательной фазы приме няют такие вещества, которые, по меньшей мере, частично при указанной температуре растворяют исходные отходы и продукты расщепления. Особенно пригодны как вспомогательная фаза натуральные или искусственные воскообразные углеводороды, например твердый парафин, горный воск, полиэтиленовый воск с мол.в. 1ООО-1ООО полигликоли и подобные соединения. Предлагаемый способ можно проводить в реакторах обычной конструкции. Подходя- шими являются, например, простые закры- тые котлы с мешалкой, имеюш обогревательное приспособление. Расщепления без вспомогательной среды можно достичь, если вводить отходы, а затем медленно нагревать реактор до температуры расщепления, Вьшодней, однако, подавать вспомогательную фазу, нагревать до необходимой для расщепления температуры и затем вводить отходы. Для поддержания в значительной мере постоянной температуры расщепления оказалось целесо образным подавать отходы в реактор небол шими порциями, предпочтительно беспрерыв но. Подача отходов с перерывами вызывае сильное падение температуры во вспомогательной фазе, так что происходят значительные колебания в скорости расщепления Кроме того, при непрерывной подаче отходов избегают неожиданной задержки кипения вспомогательной жидкости, если, напри мер, будут применены отходы, смешанные с легко кипящими или легко испаряющимися, материалами, такими как вода. Полученные продукты расщепления могу быть выведены из реактора в жидком со- стоянии. Особенно целесообразно выводить их из реактора в виде пара примерно с температурой процесса расщепления и подводить непосредственно к установке для сжигания. С помощью охлаждающего устройства полученные продукты расщепления могут быть также разделены на жидкие и парообразные и выведены каждый в отдельности. Таким образом достигают безупречных транспортирования, дозирования и подмешивания к воздуху для сгорания и благодаря этому обеспечивается сжигание без дыма и сажи. Кроме того, можно жидкие продукты расщепления до сжигания их применять как растворитель, экстрагирующий агент или средство для очистки. Пример. В трехгор/1ую колЬу емкостью 4 л, снабженную пришлифованной мешалкой, контактным термометром и двнстилляционной насадкой, вводят 15ОО г полиэтиленового воска с мол.в, приблизительно ЗООО и нагревают ее при помощи грибовидного нагревательного колпака до 375-ЗвО С. В течение 1 час в горячий воск равномерно добавляют 4ОО-5ОО г порошкообразных отходов полиэтилена. Через 5 час было добавлено в общем 2100 г отходов пластмассы. Образуется 1995 г жидких продуктов расщепления, что соответствует 95% исходной смеси. Продукт расщепления, как показала газовая хороматография, состоит из следующих углеводородов, %: С11-С20 С21-С25 П р и м е р 2. Поступают, как описано в примере 1, в нагретый до 385С воск вводят, размешивая, ежечасно 40О-45 О г грубо размельченной основной затвержденной эпоксидной смолы (бисфенол). Спустя 6 час опыт заканчивают. За это время было введено в общем 255О г отходов смолы. Выход жидких продуктов расщепления составляет 2460 г, что соответствует 96,2% примененной смолы. Газовая хроматография показала, что конденсированные продукты расщепления содержат следующие углеводороды, %: C4-Cio CII-GIS С20 и более П р и м е р 3. Способом, описанным в примере 1, вводят в воск при 38О-385С ежечасно около 300 г размельченных отходов резины. Спустя 6 час вся исходная смесь весит 1895 г, дистиллированные в сборнике 1715 г жидкого продукта расшеппения соответствуют примененных отходов. Газовая хроматография показала, что продукты расщепления содержат следующие углеводороды, %: С4-С1074,9 CH-GIS22,0 .0 Количество углеводородов С2О и выше составляет 0,1%, Пример 4. В реактор для расщепления полузаводской (пилотной) установки с полезной емкостью 3,5 м вводят 1,8м полиэтиленового воска. После нагревания до 375-385°С ежечасно подают, пульсируя, 65 кг порошка полиэтилена. Ежечасно образуется при этом 61 кг дистиллята, что сЕютавляет 94% по отношению к примененным отходам. Состав дистиллята аналогичен указанному в примере 1. П р и м е р 5. Используют лабораторную аппаратуру, описанную в примере 1 (емкость 4 л). В нагретый до 25О°С воск размешивая, вводят равномерно каждый час около ЗОО г размельченных отходов поливинилхлорида, содержащих 45 вес.% хлора. Спустя 4 час заканчивают дозировку, в общем добавлено 1230 г отходов. Во время реакдии расщепления выходящий из сборника дистиллята газообразный продукт расщепления пропускают через промывную батарею, которая для абсорбпии о-рщепленного хлорводорода содержит несколь ко наполненных водой промьгоных аппаратов и в конце еще один, наполненный 5%-ны раствором едкого натра. Нагревание введен ных в воск отходов до 25О°С продолжаетс до тех пор, пока заметно не уменыпи ся выделение газа. Это происходит через 5 час от начала добавления отходов. За это время в сборнике собирается 128 г жидкого продукта расщепления, что соответствует 1О,2% примененных отходов. Прозрачный дистиллят содержит 1,7% хлора. Внутреннюю температуру реакционной смеси повышают до 35ООС без дальнейших добавлений отходов. После нагревания в течение 3 час в сборнике дистиллируется 535 г жидкого продукта расщепления с содержанием хлора 0,15%. Это количество соответствует 43,5% исходной смеси. При этом наблюдается незначительное образование газообразных продуктов расщепления. Результаты газовой хроматографии жидких продуктов расщепления приведены в таблице. Формула изобретения Способ термической переработки отходов пластмассы путем их расщепления при 25О-450С и последующего сжигания, отличающийся тем, что, с целью более эффективного уничтожения отходов пластмассы и исключения вредного влияния на окружающую среду, расщепление отходов пластмассы проводят в присутствии натурального или искусственного воскообразного углеродного соединения, например полиэтиленового воска, «жидкого при реакционной тек. аературе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТЛгЛСС НА ОСНОВЕ ВОСКОВ ИЛИ ПОЛИОЛЕФИНОВ | 1972 |

|

SU339053A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАСТМАССОВОГО УТИЛЬСЫРЬЯ И ПЛАСТМАССОВЫХ ОТХОДОВ | 1994 |

|

RU2127296C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2621097C2 |

| ПЕЧЬ | 2015 |

|

RU2763026C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2619688C2 |

| Способ получения жидких продуктов из угля | 1986 |

|

SU1468427A3 |

| СПОСОБ УТИЛИЗАЦИИ ГАЛОГЕНИРОВАННЫХ И НЕГАЛОГЕНИРОВАННЫХ ОТХОДОВ | 1998 |

|

RU2200601C2 |

| Способ получения фтороуглеродных восков | 1971 |

|

SU446972A1 |

| Способ получения водных дисперсий катионоактивных полиуретанов | 1975 |

|

SU616267A1 |

Авторы

Даты

1976-04-25—Публикация

1973-01-31—Подача