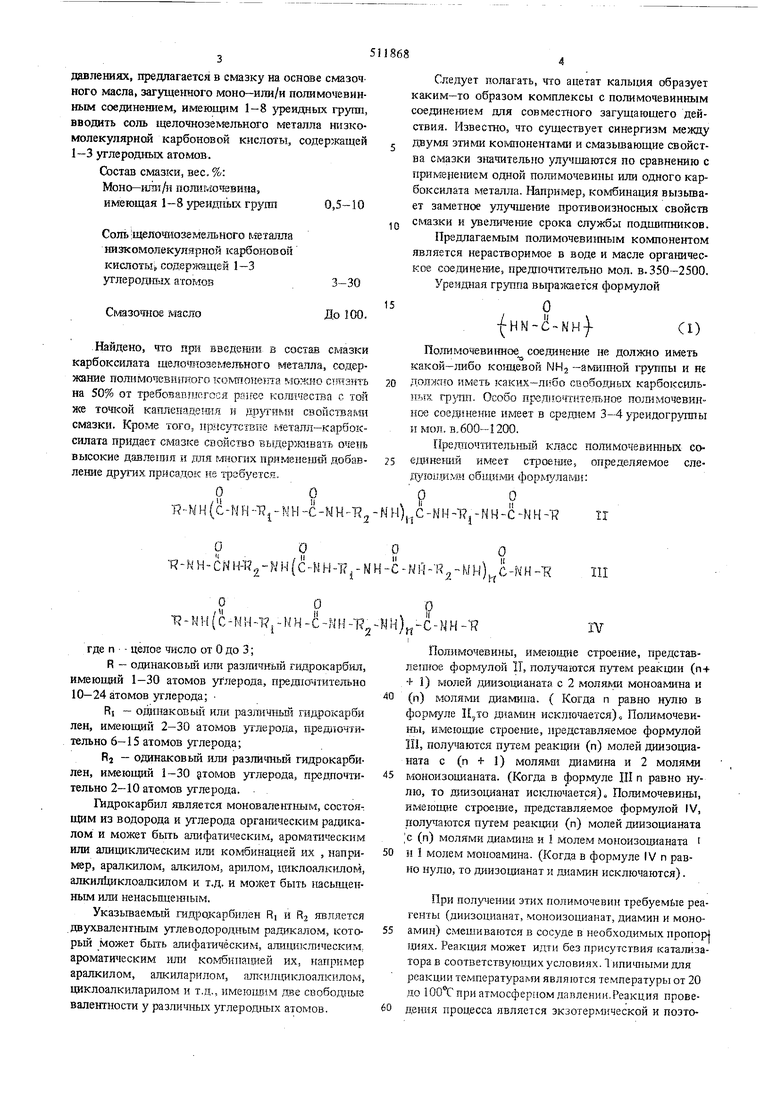

(54) ПЛАСТИЧ 1АЯ СМАЗКА давлениях, предлагается в смазку на основе смазочного масла, загущенного моно-или/и полимочевинным соединением, имеющим 1-8 феидаьж групп, вводить соль щелочноземельного металла низкомолекулярной карбонов ой кислоты, содер;кащей 1-3 углеродных атомов. Оэстав смазки, вес. %: Моно-илиД полигйочйвина, имеющая 1-8 уреидаьк групп0,5-10 Соль ;щелоч1-юземельного металла низкомолекуляриой карбоновой кислотЫв содержащей 1-3 углеродн151х атоглов Смазочное масло .Найдено, что при введении в состав смазки карбоксилата щело тоземельного металла, содержание полимочевиниого icoivmoHeina можно сттзить на 50% от требоваглшгооя pairec когатчества с той же ТОЧ1СОЙ каплепадештя и другим; свойствам смазки. Кроме того, присутствие й еталл-карбоксилата придает смазгсе свойство вьщерда1вать очень высокие давлешгя и для f.raoriix применешо добавление другах присадок ие требуется. ОО R - W Н ( С - М Ц -Т J - N Н -С - N Н -Т,

О

ОQО

R-NH-CNH-T,-NH(C4IH-7 rMH-C-NH--R,-MH). C-NH--R

.А Ff

R-NH(c-NH-T j-H4-(:-NH-7 2 NH)-C-HH-F

где n - целое число от О до 3;

R - одинаков ьв1 или различньш гидрокарбил, имеющий 1-30 атомов углерода, предпо пительно 10-24 атомов углерода;

RI - одипаковьш или разлнчньв гидрокарби лен, имеющий 2-30 атомов утлеродд, предиочтительно 6-15 атомов углерода;

Rj - оддааковьш или различньш гидрокарби. лен, имеющий 1-30 JTOMOB углерода, предпочтительно 2-10 атомов углерода.

Гидрокарбил является моновалентным, состоя-. щим из водорода и углерода орга1-шческим радикалом и может быть алифатическим, ароматическим или алициклическим или комбинацией их , например, аралкилом, алкилом, арилом, циклоалкилом, алкил1диклоал1силом и т.д. и может быть насьпденным или ненасыщенным.

Указьгоаемьш гидрохарбилен RI и R2 является двухвалентным углеводородным радисалом, который может быть алифатачёским, алидиклическим, аромати шским или комбипащгей их, н&прнмгр аралкилом, алкиларилом, алкилш- клоалкилоы, Щ1клоалкиларилом и т.д., имею1Д11М две свобод ые валентности у различные тлеродных атомов.

Ill

IV

Полимочеви1 Ы, имеющие строение, представле;шое формупон П, получаются путем реакции (n-i 1) молей диизоцианата с 2 молями моноалотна и

(п) молями диамина. ( Когда n равно нулю в формуле II,,то Д 1амин исключается), Полимочевиlihi, имеющие строе1ше, представляемое формулой 1IJ, получаются путем реакции (п) молей диизоциаата с (п + 1) молями диамина и 2 молями

моноизош аната. (Когда в формуле III п равно нулю, то Д1шзодианат исключается). Полимочевины, имеющие строение, представляемое формулой IV, получаются путем реакции (п) молей диизоцианата |с (п) молями диам1{т и 1 Молем моноизоцианата t

и 1 молем мопоамина. (Когда в формуле IV п равно нулю, то диизоцианат и диамин исключаются).

При получении этих полимочевин требуемЬте реагенты (диизодианат, моноизощ1анат, диамин и моноамин) смешиваются в сосуде в необходимых nponopj . Реакция может идти без присутствия катализатора в соответствующих условиях. 1 пличными для реакции тeмпepaтypa ш являются температуры от 20 до ЮОТ при атмосферном давлении. Реакция проведе шя процесса является экзотермической и позтоСледует полагать, что ацетат калыщя образует каким-то образом комплексы с полимочевинным соедине шем для совместаого загущающего действия. Известно, что существует синергизм между даумя этими компонентами и смазьтающие свойства смазки значительно улзчщаются по сравнению с примере шем одной полимочевины или одного карбоксилата металла. Например, комбинация вызьшает заметнда улзчше ме против оизносных свойств смазки и увегагчение срока службы подпшпников. Предлагаемым полимочеви1шым компонентом является нерастворимое в воде и масле органическое соеданение, предпочтительно мол. в. 350-2500. Уреидная группа вьфа кается формулой О IHN-C-NH-)-ci) Полимочеви шое соединение не должно иметь какой-либо концевой NHj -амишюй группы и не должаю иметь каких-либо свободных карбокс5шьных грутш. Особо .ное пога мочевилнс-е соедннегоге имеет в среднем 3-4 уреидогруппы и МО л. в. 600-1200. Предпочтительный класс полимочевинных соедлнешш имеет строеште, определяемое следуюигилет общими формулами : 9О С -М Н -Rj - N Н -С N Н -1 1Г му после начала реакции при комнатной температуре происходит повьпиение температуры. Однако может оказаться желательным дополнительный нагрев или охлаждение. Моноамин или мононзопианат, прилюняемые дня получения полимочевины, должны образовать концевые группы. Они должны иметь от 1 до 30 атомов углерода, предпочтительно от 6 до 25 атомов углерода. Примерами различных моноаминов являются пентиламин, гексиламин, гептиламин, октиламин, дещшамин, додециламнн, тетрадещшамин, | гексадедиламин, октадециламин, зйкозилалмн, додедешшамин,; гексадецениламин, юктадецениламин, октадекадиениламин, абиетиламин, анюшн, топуидин, нафтиламин, кумиламин, борниламин, фениламин, третбугаланилин, бензиламин, бетафеннламин, и т.д. Особенно предпочтительными аминами являются полученные амидированием природных жиров и масел аммиаком с последующим окислением амида в амин. Примерами амяпак, полученных по этому методу, 5ШЛЯЮТСЯ стеариламин, лауриламин, пальмитиламин, олеиламин, петрозелиниламин, линонеиламин, линолениламин, злеостеариламин и т.д. Ненасыщенные, амины особенно предпочтительны. Примерами моноизоцианатов являются гексилизоцианат, деденилизоцианат, додецилизоцианат, тетрадецилизоцианат, гексадецилизоцианат, фенилвзоцианат, циклогексилизоцианат, ксипенизоциапат, кумолизоцнанат, абиетилизоцианат, циклеоктилизсадианат и т.д. Диамины и диизоцианаты, образующие внутренние углеводородные мостики между уреидными группами, содермсат от 2 до 30 атомов углерода, предпочтительно от 2 до 18 атомов углерода. Примерами диаминов являются зтилендаамин, пропандиамин, бутандиамин, гексадиамнн, додекандкамин, октандиамин, гексадекандиамин, циклогександиамин, циклооктандиамин, фенилендиамин, толуолдиамин,ксилендиамин, дианилинметан, дитолуидинметан, бкс-|(анилин), ис-(толуидин) и тд. Примерами диизоцианатов являются гександиизоцианат, декандиизодианат, (жтадекандкизоияанат, фенилендиизоцианат, толуолдиизоцианат, бис- -(дифенилизодианат), метилен-бис-(фенилнзоцианат) и т.д. класс полимочевинных соединений имеет следующую формулу п X-(RI-NH-C-NH Y V где п - целое число от 1 до 3; RI - имеет у1 :азанное значение; X и Y - моновалентные радикалы Ъыбранньй из табл. 1. Таблица.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ КОНСИСТЕНТНОЙ СМАЗКИ | 2012 |

|

RU2628512C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩЕННЫХ ПОЛИМОЧЕВИНОЙ КОНСИСТЕНТНЫХ СМАЗОК НА ОСНОВЕ ПРОИЗВОДНЫХ ЛИГНИНА, КОНСИСТЕНТНЫЕ СМАЗКИ И ИХ ПРИМЕНЕНИЕ | 2016 |

|

RU2712238C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2017 |

|

RU2755896C2 |

| СМАЗКА ЦИЛИНДРА ДВУХТАКТНОГО СУДОВОГО ДВИГАТЕЛЯ | 2012 |

|

RU2598848C2 |

| КОМПОЗИЦИЯ КОНСИСТЕНТНОЙ СМАЗКИ | 2008 |

|

RU2480516C2 |

| СОСТАВ КАРБАМИДНОЙ СМАЗКИ | 2007 |

|

RU2451719C2 |

| СМАЗЫВАЮЩИЕ ВЕЩЕСТВА, СОДЕРЖАЩИЕ ЛИГНОСУЛЬФОНАТ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2011 |

|

RU2554873C2 |

| МНОГОСЛОЙНАЯ ПОКРЫВНАЯ СИСТЕМА | 2006 |

|

RU2425066C2 |

| КОМПОЗИЦИИ ДИАЛКИЛДИТИОКАРБАМАТА МОЛИБДЕНА И СОДЕРЖАЩИЕ ЕГО СМАЗОЧНЫЕ КОМПОЗИЦИИ | 2012 |

|

RU2566744C2 |

| Пластичная смазка | 1991 |

|

SU1836410A3 |

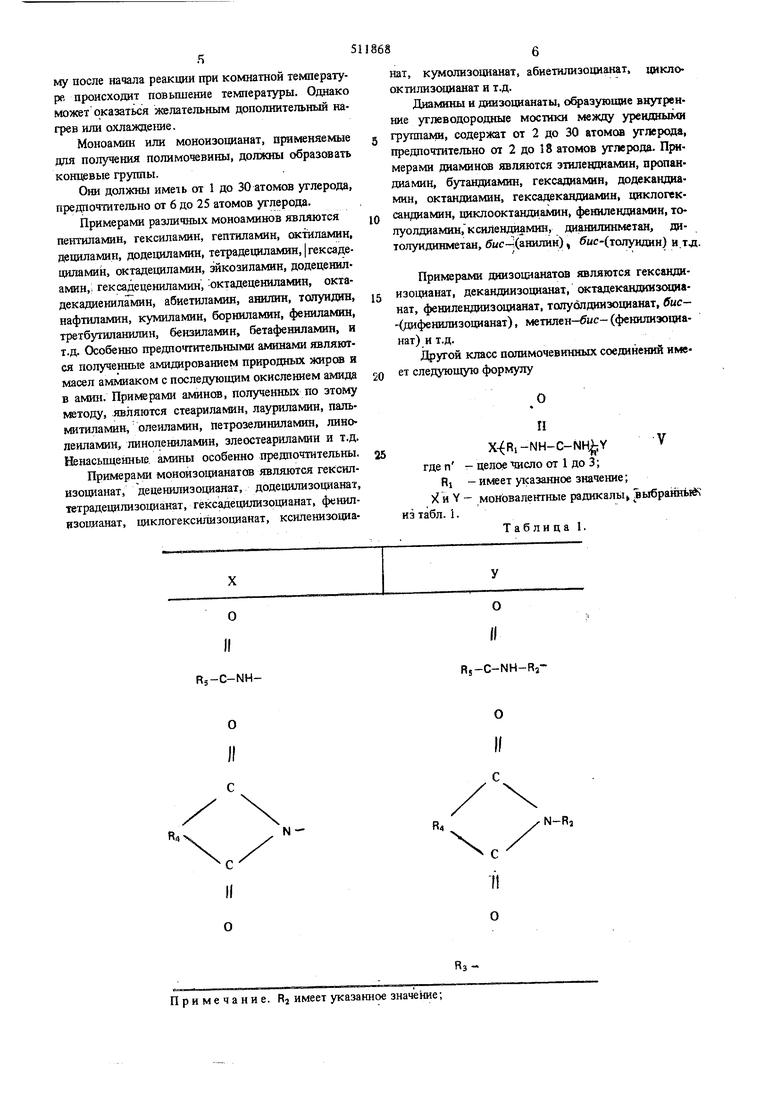

О

Rj-C-NHо

с

Nо

Примечание. Rj имеет указанное значение;

О

RS-C-NH-RJо

с

N-R,

R4

С

II О

РЗ - то же, что и RI ;

R4 выбирается из группы, состоящей из ариленовых радикалов с б-16 атомами углерода и алкети&оых. групп с 2-30 атомами углерода;

RS : вьйфается из группы, схктоящей из ашсилрадикалов, имеющих 10-30 атомов углерода, и арилрадикалов, имеющих б-16 атомов yi-лерода.

Полимочеви1а1ые соедаяения формулы II могут,быть описаны как амиды я ймиды моно-/даш, тримочевины. Эти продукты получают путеь-г реаквщ в выбранных npoHOpmiax карбоновых 1сислот или их ангидридов s д шзoщiai aтoм.Ia лннoмили диамином. Пойимочев5ганые соедана1й1я получают сижшением нескольких реагентов в реакдаонном сосуде при 4-204 С в гечеиие 5 шш - 1 час.

Карбоновые кислосск вклккают алифатические карбоноБые етюлоты е 11-31 атомом тлгрода и ароматичес1а е карбонозые кйСлоты с 7-17 атогдамн тлерода. IIpsiMenap.si подходяпдах кислот являются лз 1ишоваЯ; sfpjfCTHHOBSi.H, палы-пгпчнозая, маргарШЕовая, стеаршюзп. йражкиовая, бегеповая, лигноцерйнозал кислоты и аро:-.ттические киолгяы (бензойная, 1-и и 2-пафтойнал,. феттулсустш, гвдрокорхлнзя. коричная, {иидалышя) Подходящими а1ггидрвдашг являются роизводные двухосно ных кислот, которые образуют щнслические анпщрн ды, например янтарпь Й 5 мзлеиковый, фтшювый и т.д Другим примером шзляются замещешаю ангидриды тшсие, как аш-ге1шл-якгар1гьш аигпдркд с SicЛОМ атомов до 30.

По1Е1МочгЕиш ые ,51:е,Щ511еш я оЗьраю явлшотся смесями соеш1нсззшй; структуры, в которых п изменяется ох О до 4 juni от i до 3, присутствутовдте о цюЕръыешк в составе смчз. Например, моноамин, 1жизощ акат и присутствуют одновреРлёнво-Б ргак щошго15 зоне при получз ши лючевкн, нмешщя;; CTpyKjypV: показанную в формуле 11. Векэюрая ;асть моноа шнз может присоедн5шться с oQsax. сторон хдаизоцианата, образуя димочев1-г гу. В доподкиие к образоваш ю димочевины могут проис.чо,щ5ть реакщт с образованием ток-, тетра-, пента-, гекса-, окта- мочевины. Особенно xopoiinie результаты получаются, когда полямочевинное соединение имеет в среднем, 4 уреидные группы.

Количество полимочевиьшого соединения в конечной смазке должно быть достаточным для загрузки масляной основы до консистенд -1и смазки после введения карбоксилата щелочноземельного металла. Обьгшо количество полимочевины должно составлять 1 -15вес.%, предпочтительно 2-7 вес.% от конечного состава смазки.

Для лолучершя масляного концентрата содержание пол1 мочевинного соединения в масляной основе или маслящ1стой оргаш1ческой жядкост - может составлять 10-30 вес.% от конечного концентрата. Применение коьщентратов удобно для обращегош и транспортировки нолимочевинных соеданехшн, последующего разбавлеш{я и введет я карбоксилата щелочноземельного металла.

Вторым KOivmoHeiiTOM емазкл является карбокс1-шат щелочноземельного металла, 1-3 атомов углерода. применяться лкйой -щелочнозе жльныв тпвпп, например магний, кальций, стронций, барий, предпочтительно кальций. Карбоксилатная группа предпоч-гатеяьно илеет 2 углеродных атома. Примерам ссюдЕанений, которые могут успешно применяться, являются формиаты кальци}, бария и магния, ацетаты мапшя, кальция, стронщш к бария, проционаты ка тагош, бария и магния.

Количество карбокашата щелочноземельного металла, присутствующее в , может изл«няться в зависимости от трёбуегутых смазочных свойств выбрашюй полимочевины, тщ1а карбоксилага щелочноземелыюто -уюталла и т.д. Одгшсо обычно содержание карбоксилата металла должнез составлять 3-30 вес.% от конечной СРУШЗКН, предпочтительно 4-151ес.%в Шношение карбоксилата щелочноземельного металла к пошгмочевине также из леняется в зависимости от ji-asaHKBix услов Ш и должно бьггь от I до 13 S. карбоксилата металла по весу на 1 ч. полигиочевкны, предпочтительнее 3-7 ч на 1 ч. полимочевины.

Может также приготовляться копцешрат пачнмочеви шого соедд-шггшя к карбоксилата металла Концентрация карбоксилата к. может нзг-.igгшться от 20 до 50вес,%. пргдаочтитега-.нее 25-40 вес.% от концентрата, Масляпая основа является прадночппельной ; шдкой средой концентрата, так Kaic легко гложет 5,пп паэбаниена для получения ;кслаемой смазки.

Третьим компонен.оМ; который обязательно попжеп присутс1БОЕЗ ь в состлре Евлястся основа на жидкого масля- Шсла wni ссновы, которые могут нример;ятьсл, BKjno pJOT разнообразные смазошые масла на кафтеиовой, парафиновой и сые1Ш1Н{юй основе. Друггге }тне водородные масла включают масла, нолу-шемые из углл,-и синтетические рласла, например алкиленовые по.ш-1мерь (такие, как пол51меры пропилена; бутилена и т.д. и смеси их), полимеры типа окиси алкилена, наприp/iep полимеры окиси алкилена, получаемые полимеризацией окиси алкилена, полимеры окиси пропилена, в npHCjTCTBKH воды или спиртов, например этилового С1шрта, эфиры карбоиовых кислот, получаемые этерпфикацкей таких кислот, как адипинвая, азелаиновая, себагяиновая, себаршювая, алкеШ1Ляктарная, фу ларовая, малекновая, с такими спиртам как бупетовый, гексиловый, 2-этилгексиловый, пегггаэритритол, )И1Дкие эфиры фосфорных кислот, алкилбензолы, полифенолы (нащэимер, Д ;фенолы и терпенолы), алкилбифеноловые эфкры, крем№1йорганкческие полимеры, тетраэтилсиликат, тетраизопропилсилнкат, тетра-(4-метил-2-тетраэтил) силикат, гексил- (4-ме.тил-2-фенокси)дисилап,. пога1метялсилоксан и полиметклфешшсилоксгн. Масля1{ьте основы могут Хименяться в отдельност}-; или в смеси.

Приготовление гашсвгчной смазкн. СРЕЗКИ могут быть приготовлены путем получего1Я полимочевишшго соединегаш и карбоксилата

ц лочноземельного металла в маслянной основе, При этом масляную оснсзву загрулают в котел вместе с исходными веществами полимочевины и карбоксилата кйталла.

При использовании полимочевиниого соедя;нения форьтулы II его загружают с диизощ1анатом. диамином и MOHoaNaiHOftt. При получении полимо вины формулы III масляную основу смешивают с даизоцианатом, диашшом и моноизоцианатом. Еоли пйлимочевина форь1уйы IVj тотда с лшсляной основой смеп.твают дашзоцианат, даамин, моноизоцианат и MOHoaivniH. Если полимочевиннсе сседанекие форирты V, г аслякую основу загружают с карбонов ой кислотой или ангидридом, даизодаанатом и моно- или дяамином. Содержимое котла перемеившают н нагревают до 20-160° С и поддерлсьшйтот при зтой температуре в течешае 0,5-3 iac дпя образоззшш пош мочевшшого сседкнения.

Затем в котел загр};кают гидроокись илп окись щелочноземельного металш и карбонOBJIO кислоту. Отношеште ги.цроокиси щeлo г oзeFv5eльнoгo металла к карбоновой кислоте, сшпая на эквиваленты, может изменяться от 1 до 4:1, предпочт11теШ1НО от 1 до 2:1. Котел поддерж ша1от при для осушесталенйя реакции нейтрализащо пццлоокйси или OKHCi щелочнозег 1ельного металла и карбоновой кислоты. Во время реакщш выделяемая вода удаляется из систеьгы путем примекаш-ш небольшого Вакуума 568-660 Mivi рт.ст. и нагревания при 100° С или выше,

Смапгса может быть обработана отверл-яением сдвигом, которое осзацесталяется в аггпаряте экстр-узионного Tjffla под высокигуш давлеьлялйг. Эта обработка з/пучшает диспергировarose полимочевивы и карбокснлата металла в масляной основе И ддет более консистёнт11ую смазку.

В дополнеш е к пoлз мoчeвJiнe и карбоксилату

щелочного металла к смазке с успехом могут добавлять другие присадки без влияния на стабильность и работу ее в илфоком телотературном пределе. Одним типом присадки является антйоксидапт или ишиб1 тор окисления. Он применяется для предупре дега я образоваш1я лаковой пленки и шлама иа металлических частях и для ингабирования коррозии легарованных подшипников. Типичньгг.-га антиоксидаптами являются органические соег иие1шя. содержащие серу, фосфор и азот, например амины, с т1ьфиды, оксисуяьфиды, фенолы, в отдельности или в комбинации с такими металлами, как ии1гк, олово или барий. Особенно полезными для смазки aliтиoкcидaнтa ш являтотся фенил-

й-нафгиламнн, &нс-(ал1 илфет л)амин, п, п-дифеш1л -р-фе гллгндиалп Н, 2,2.,4-триметилдигидроянюлии oлигo iep, оке- (4-изопропила щофенил)эфир, н--ащ1л-р-aNfflHo i)eHon. и-ацилфенотиазины, и-гидрокарбипамяды этилeндиa fflнтeтpaуксусной кислоты, алкилфенолфорк-тльдегидамин, поликонденсаты и т.д.

. Другой присадкой, которая может вводиться в смазку, является проишокоррозийная присадка. Она применяется для 1ппибирования окисления, так что подавляется образование кяслопшж веш,еств и на металлических поверхнсютях образуются пленки, защищающие от действия коррозийных

материалов. Типичными.а ггикоррозийными присадками являются орган5{ческие соединенна, содержащие серу, фосфор или азот, например сульфиды, фосфиды, металлические соли тиофосфорной кислоты к сульфированиьш воск. Особенно эффективными ингибиторам коррозии являются динонилнафталин сульфонат a €мoния и нитрит натрия.

Другим TimoM присз,ша-1 является де:гакт1Шатор 5®тадла, которьш применяется для пр1едупре: кдения в прот11водействия катаяитттческн неактивных

комплексов с растворда-агмз шти нерастворимыми ионакш металла.

Типичными дезак1иватора№ металла являются комплексные оргакические содерхсащие азот и с-еру соед шеюгя, такие как некоторые комплексные

ам1гны и сульфиддгь Примером такого дезакт шатора может служить ккркаптобепзогшзол.

П р и Л е р 1. Прнготавл 1вают димочевишП)Ш заг)тца101ций агент и испытывают его своГгства. В 48-л смеситель из перж гвеющей стали, снабжеиный

мешалкой, загрукают 3750 г нейтрального масла и 305 г аш.на кислот таллового масла. Содср ; имое перемеш шают ггри 54° С в тече1ше 30 мин. после чего добавляют 3750 г нейтрального масла с 95.г толуолд5П13ои51аната. Содержимое смештеля перемецп1Е ют Ю лшн н рсцнрку.шфуют через зкструзиониьп аппарат в течс-т:е 20 ктн при давлении 527 кг/см.

Затем СЛЕЗКУ нагревают до 93 С и добавляют 6 г этилеидиамнна пля кейтраллзаяки HenpopsarHj oвавшего тол олД1Л13оЩ|аната. После решфкуляции . смазки в течение 20 шн при давлении 527 кг/см смазку охлаждают до 66° С и смешивают с 2500 г нейтрального масла и 1780 г гвдратированной нзвести. После этого к смеси добавляют 3900 г нейтрального масла и 1845 г уксусной кислоты и перемешиваЕот при 66° С в течеш е 80 адш.

Затем в смесь добавляют 200 г иншбитора ржавлеш1Я и дисич;ргируют при. 527 кг/см. Смазка имеет пенетрашпо (по ASTM) в неразругиенном

состоягаги Ро 207 и после 60 ходов Рео 348.

П р и Ni е р 2. Приготовление смазки с тетрамочевиной и ацетатом кальция.

В 48-Л реакшютав сосуд из нержавеющей стали с мешалкой 7500 г смзси из парафинового и ггафтенового масла, имеющего вязкость 78 ест при 99° С, назьтаемогг далее масляной основой; 880 г амина мафнь : ; кислот таллового масла и 92 г этилеап,иам1ша. Ссдерхшмое сосуда перегу-енивают в течение 20 Ш1Н щл5 54С и затем

смедвшйют с 6000 г масляной основы и 548 г

11

топуолдиизоцианата. Затем, перемешивая, поддерживают температуру 66° С 1в течение 30 лшн.

После этого содержимое ссягуда обрабатывают в экструзионном аппарате под давлением 527 кг/см и нагревают-до 93°С, Аналиэщзуют полученньш образец смазки и опредедяют следы даизсадааната. В сосуд добавляют дополнительно 40 г этилендиамииа и перемешивают 10 мин при 99° С. После этого сосуд охлаждают до 66° С и добавляют 5000 г масляной основы с 2480 г гидратнрованной извести в хорошо перемешивают 5 мин, затем в течение 25 мин медленно добавляют 5460 г ьисляной основы и 2800 г уксусной кислоты. Всю смесь перемешивают 30 мин при 66° С для завершения реак12

ции нейтрализации 1«ежду гидроокисью кальция и уксусной кислотой. После этого в сосуд загружают 320 г ингибитора коррозии и содержимся экструдируют под давлением 527 кг/см. Затем добавляют 8920 г масляной основы и рециркулируют через экструзионный аппарат под давлением 527 кг/см. Готовая смазка имеет в неразрушенном состоянии пенетрацию РО 232 и после 60 ходов Рво 282 (по ASTM-D-2265).

Состав образца смазки, вес.%: Ацетат кальция11,7

Полимочевина3,8

Ингибитор коррозии0,8

Масляная основаДо 100.

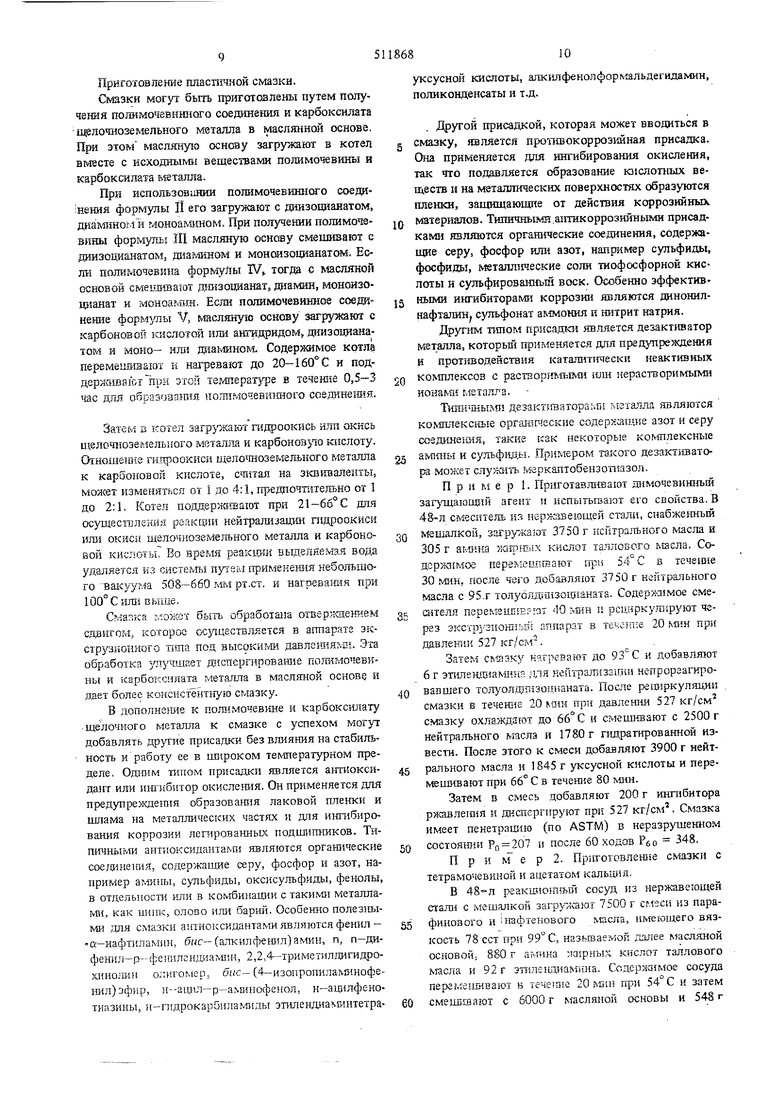

Попимочевина имеет формулу

ОО

О

NH-C-NH-CH -CH,,-NH-C-NH TO-NH-C-NH

О

1L.

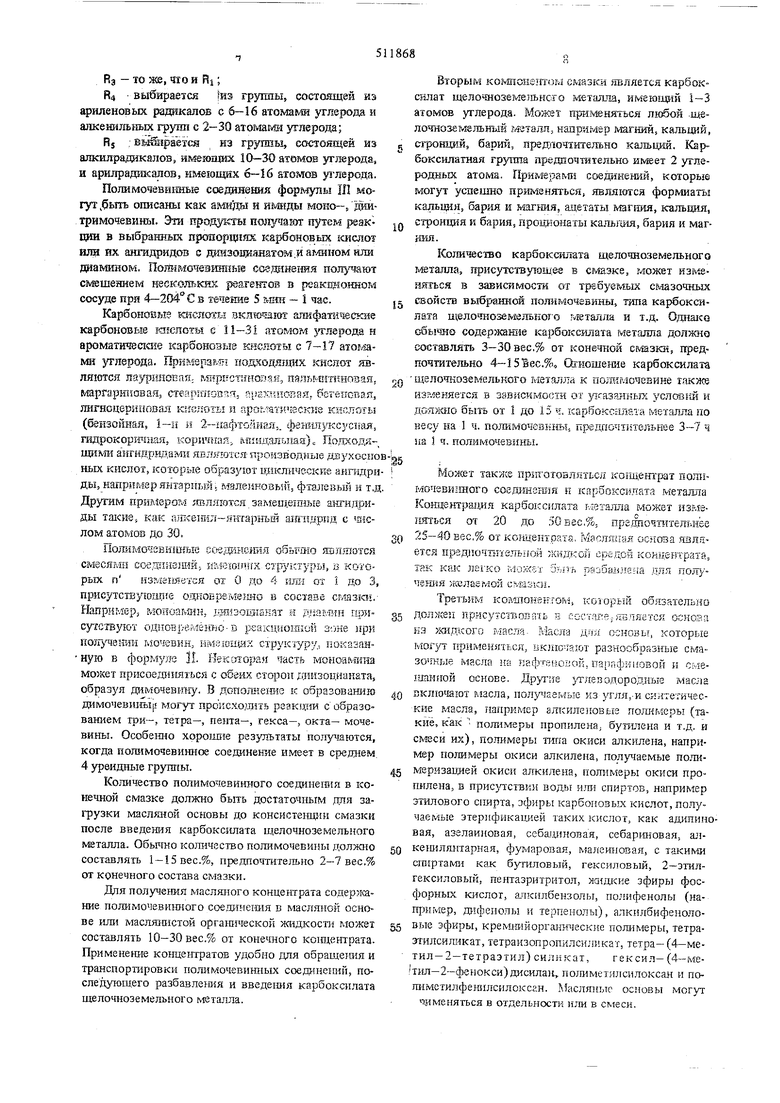

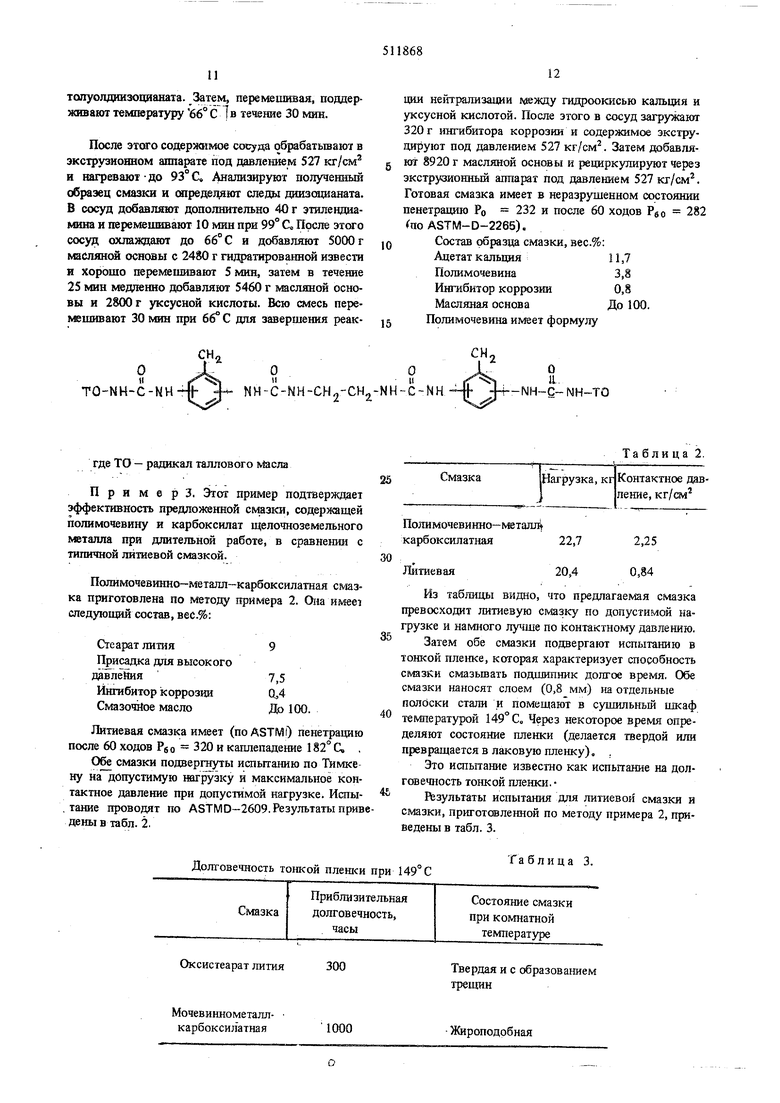

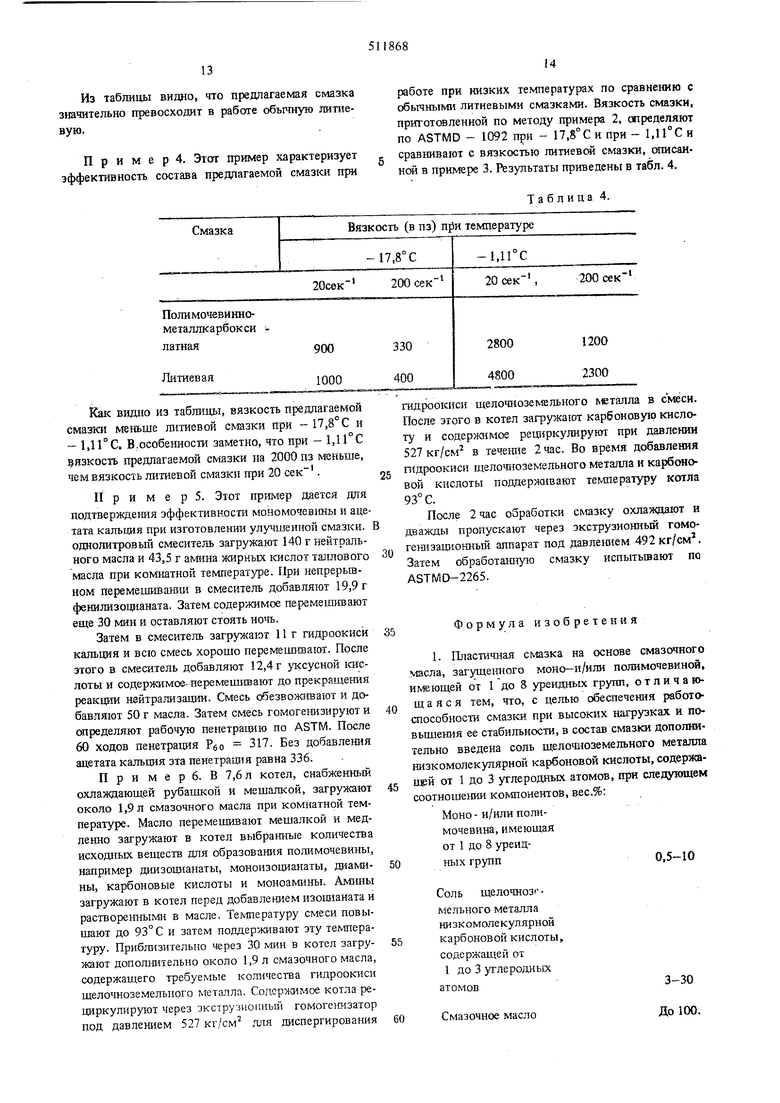

-NH-C-NH-TO где ТО - радикал таллового Шсла Примерз. Этот пример подтверждает эффективность предложенной смазки, содержащей полимочевину и карбоксилат щелочноземельного металла при длительней работе, в сравнении с типичной литиевой смазкой. Полимочевинно-металл-карбоксилатная смазка приготовлена по методу примера 2. Она имее7 следующий состав, вес.%: Стеарат лития9 Присадка дпя высокого даЕлёйия 7,5 Ингибитор коррозии0,4 Смазош1ое маслоДо 100. Литиевая смазка имеет (по ASTMl) пенетрацию после 60 ходов Pgo 320 и каплепадение 182° С. , Обе смазки подвергнуты испытанию по Тимке ну на допустимую 1«грузку и максимальное контактное давление при допустимой нагрузке. Иоты тание проводят по ASTMD-2609. Результаты прив дены в табл. 2.

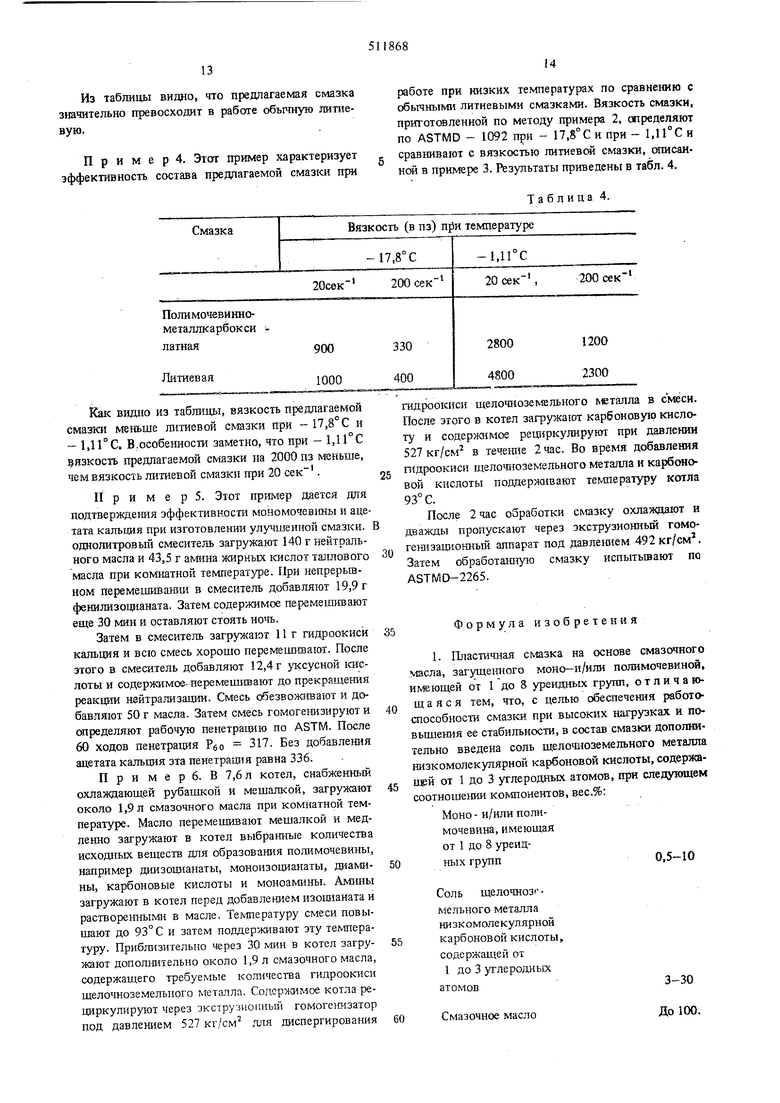

Долговечность тонкой пленки при 149° С

Оксистеарат лития

300

Мочевиннометалл1000карбоксю1атная

Таблица 2.

Та блица 3.

Твердая и с образованием треш:ин

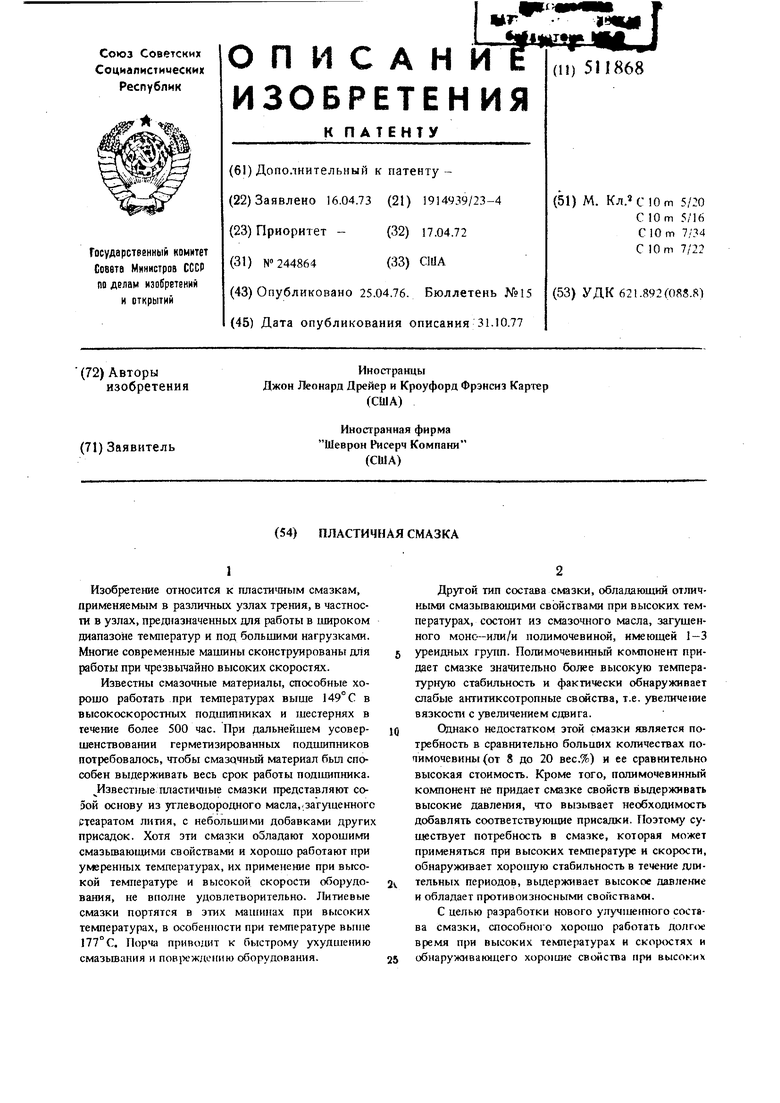

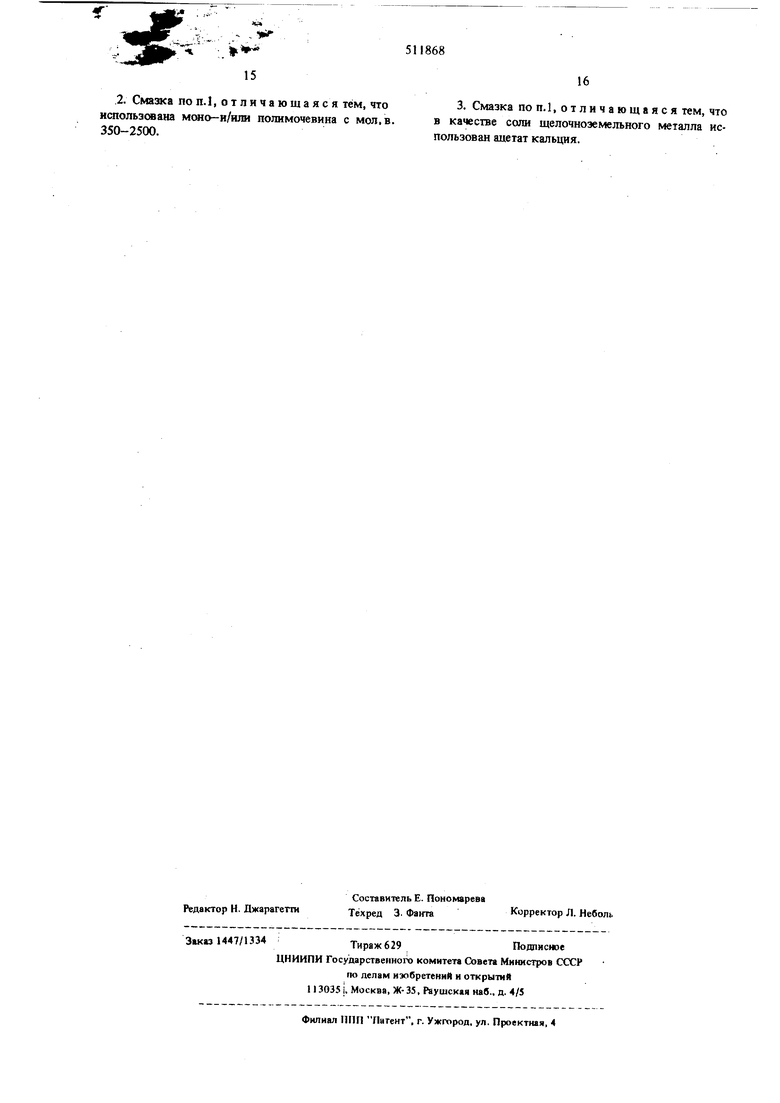

Жироподобная Полимочевинно-металл карбоксилатная22,72,25 Литиевая20,40,84 Из таблицы видно, что предлагаемая смазка превосходат литиевую смазку по допустимой нагрузке и намного лучше по контактному давлению. Затем обе смазки подвергают испытанию в тонкой пленке, которая характеризует способность смазки смазьшать подшипник долгое время. Обе смазки наносят слоем (0,8 мм) на отдельные полоски стали и помешают в сушильный шкаф температурой 149° С, Через некоторое время определяют состояние пленки (делается твердой или превращается в лаковую пленку), . Это испытание известно как испытание на долговечность тонкой пленки. Ргзультаты испытания для литиевой смазки и слезки, приготовленной по методу примера 2, приведены в табл. 3. Из таблицы видно, что предлагаемая смазка зшчительно превосходит в работе обычную литиевую. П р и м е р 4. Этот пример характеризует эффективность состава предлагаемой смазки при Как видно из таблицы, вязкость предлагаемой смазки меньше л 1тиевой смазки при - 17,8° С и - 1,11°C. B.oco6eimocrri заметно, что при - 1,11°С вязкость предлагаемой смазки на 2000 пз меньше, чем вязкость литиевой смазки при 20 .gg Примерз. Этот пример дается для подтверждения эффективности мономочев1шы и ацетата кальция при изготовлении улучшенной . В однолитровьп смеситель загружают 140 г нейтрального масла и 43,5 г a fflнa жирных кислот таллового 30 масла при комнатной температуре. При непрерьшном перемешивании в смеситель добавляют 19,9 г фенилизоцианата. Затем содержимое перемеш гоают еще 30 мин и оставляют стоять ночь. Затем в смеситель загружают 11 г гидроокиси 35 кальция и всю смесь хорошо перемецптаают. После этого в смеситель добавляют 12,4 г уксусной каслоты и содержимое-перемешивают до прекращения реакции нейтрализации. Смесь обезвожзгоают и добавляют 50 г масла. Затем смесь гомогеш зируют и 40 отределяют рабочую пенетрацию по ASTM. После 60 ходов пенетрация 317. Без добавления ацетата кальция эта пенетрация равна 336. При м е р 6. В 7,6 л котел, снабженный охлаждающей рубашкой и мешалкой, загружают 45 около 1,9л смазочного масла при комнатной температуре. Масло перемешивают мешалкой и медленно загружают в котел выбраннь е количества исходных веществ для образования полимочевины, например диизоцианаты, моноизоцианаты, диами- 50 ны, карбоновые кислоты и моноамины. Ам1шы загружают в котел перед добавлением изоцнаната и растворе1шыми в масле. Температуру смеси повышают до 93° С и затем поддерживают эту температуру. Приблизительно через 30 мин в котел загру- 55 жают дополнительно около 1,9 л смазочного масла, содержащего требуемые количества гидроокиси щелочноземельного металла. Сопер 1чимое котла рециркулируют через экструзиопный гомоге}{изатор под давлением 527 кг/см для диспергирования 60 работе при низких температурах по сравнению с обьиными литиевыми смазками. Вязкость смазки, приготовленной по методу примера 2, определяют по ASTMD - 1092 при - 17,8°С и при - 1,1 ГС и сравнивают с вязкостью литиевой смазки, описанной в примере 3. Результаты приведены в табл. 4. Таблица 4. падроокиси щeлoчиoзe ffiльнoгo леталла в смеси. После этого в котел загружают карбоновую кислоту и содержз мое рециркулируют при давлении 527 кг/см в течеш1е 2 час. Во время добавления гадроокиси щелочноземельного металла и карбоновой кислоты поддерживают температуру котла 93° С. После 2 час обработки смазку охлаждают и дважды пропускают через 3KCTpy3HOHiibDi гомогенизационный аппарат под давлением 492 кг/см . Затем обработаш1ую смазку испытьтают по ASTMD-2265. Формула изобретения 1. Пластичная смазка на основе смазотного масла, загущенного моно-и/или полимочевиной, имеющей от 1 до 8 урендных групп, отличающаяся тем, что, с целью обеспечения работоспособности смазки при высоких нагрузках и повьпления ее стабильности, в состав смазки дополнительно введена соль щелочноземельного металла низкомолекулярной карбоновой кислоты, содержаивй от 1 до 3 углеродных атомов, при следующем соотноше1пш KONfflOHeHTOB, вес.%: Моно- и/или полимочевина, имеющая от 1 до 8 уреидных групп0,5-10 Соль щелочноз -мельного металла ни зк смоле кулярпой карбоновой кислоты, содержащей от I до 3 углеродных Смазочное масло

- - , 1 .

, 511868

1516

испольэсжана моно-и/или полимочевина с мол, в.в качестве соли щелочноземельного металла не350-2500.пользован ацетат кальция.

Авторы

Даты

1976-04-25—Публикация

1973-04-16—Подача