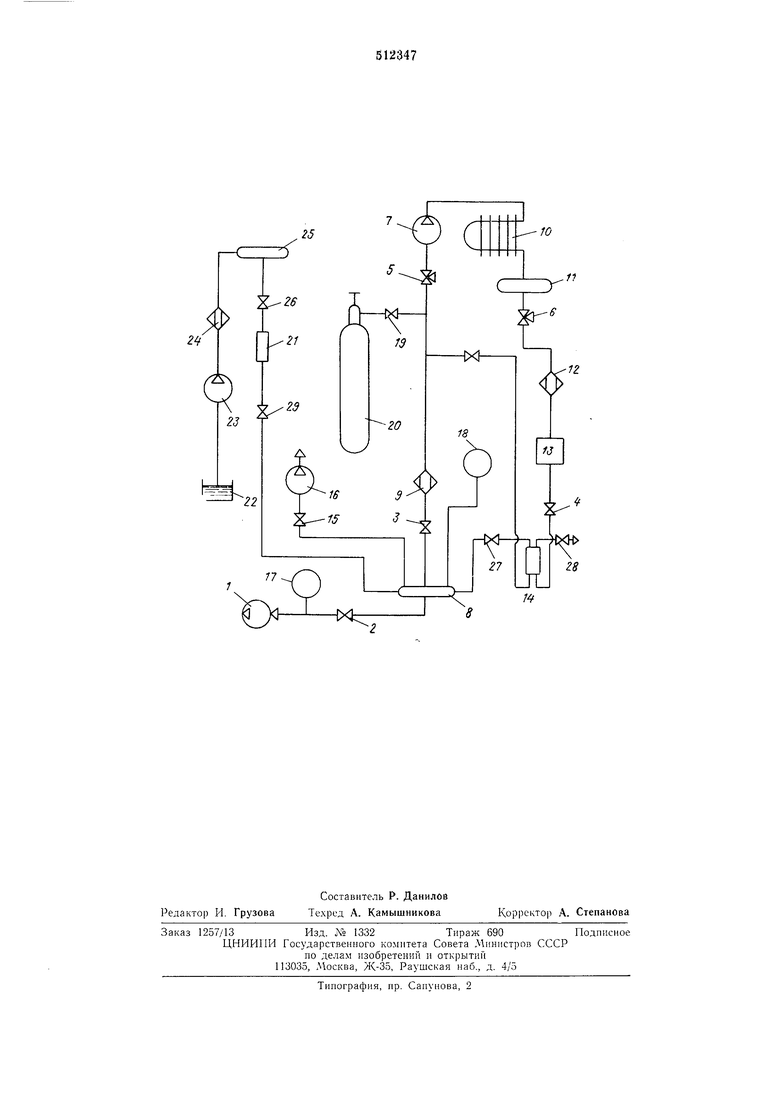

дикатору 13 влажности контролируют влажность хладагента. Если влажность хладагента выше допустимой, то его многократно пропускают через фильтр-осушитель 12.

Дозатор 21 заполняют маслом из емкости 22 с помощ,ью маслонасоса 23. Масло проходит через фильтр-осушитель 24 в маслобак 25 и через электромагнитный вентиль 26 подается в дозатор 21.

Обезвоживание и удаление остаточного воздуха из агрегата 1 ведут методом «прополаскивание, для чего открывают вентиль 2 и, периодически открывая вентиль 27, подают из дозатора 14 в агрегат 1 дозу хладагента 100- ПО г, после чего вентиль 2 закрывают. Затем пускают агрегат 1, обеспечивая циркуляцию воздушно-жидкостной смеси хладагента в течение 5-6 мин. После этого открывают вентили 2, 3, 5, 6, 4 и включают компрессор 7, который отсасывает смесь из агрегата. Проходя через фильтр-осушитель 9, смесь обезвоживается и после конденсатора 10 хладагент в жидком виде с воздухом попадает в дозатор 14, из которого воздух удаляется через вентпль 28 в атмосферу.

Вторичное вакуумирование агрегата осушествляют вакуум-насосом 16 до остаточного давления 10-15 мм рт. ст., которое выдерживают в течение 2-3 мин.

Процессом вторичного вакуумирования завершают цикл подготовительных операций, после чего агрегат подготавливают к заполнению маслом и хладагентом. При заполнении агрегата маслом открывают вентили 2 и 29. После слива масла из дозатора 21 указанные вентили закрывают.

Для заполнения агрегата хладагентом открывают вентиль 2 и вентиль 27, подают необходимую дозу хладагента из дозатора 14.

По окончании заполнения маслом и хладагентом агрегат отключают от установки.

Формула изобретения

1.Способ заполнения и опорожнения холодильиого агрегата, преимушественно домашнего компрессорного холодильника, путем эвакуации и регенерации хладагента, первичного вакуумирования агрегата от остатков хладагента, обезвоживания и удаления остаточного воздуха методом «прополаскивания хладагентом, вторичного вакуумирования и заполнения

агрегата новыми дозами хладагента и масла, отличаю шийся тем, что, с целью повышения экономичности путем сокрашения времени проводимых работ, эвакуацию и регенерацию хладагента и удаление остаточного воздуха производят в процессе циркуляции хладагента по замкнутому контуру, осуществляемой с помощью автономного комнрессорноконденсаторного агрегата.

2.Способ по и. 1, отличающийся тем, что производят многократную осушку циркулирующего по замкнутому контуру хладагента.

3.Способ по п. 1, отличающийся тем, что первичное вакуумирование производят до остаточного давления 5-10 мм рт. ст., выдерживаемого в течение 3-5 мин.

4.Способ по п. 1, отличающийся тем, что процесс «прополаскивания ведут в течение 5-7 мин и используют для этого дозу хладагента в количестве 100-110 г с последующей его регенерацией.

5.Способ по п. 1, отличающийся тем, что вторичное вакуумирование агрегата производят до остаточного давления 10-15 мм рт. ст., выдерживают в течение 2-3 мнн.

Ю

11

Z8

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для заправки хладагентом и маслом холодильного агрегата | 1984 |

|

SU1257380A1 |

| Устройство для заправки хладагентом оборудования | 1978 |

|

SU731225A1 |

| Стенд для заправки хладагентом и маслом холодильных агрегатов | 1979 |

|

SU775549A1 |

| СПОСОБ ПОДГОТОВКИ К ЗАПРАВКЕ ХОЛОДИЛЬНОГО АГРЕГАТА | 2001 |

|

RU2188990C1 |

| Стенд для заправки холодильного агрегата хладагентом и маслом | 1985 |

|

SU1416818A1 |

| СПОСОБ И УСТРОЙСТВО ОСУШКИ ГАЗОПРОВОДОВ | 2005 |

|

RU2300062C2 |

| СТЕНД ДЛЯ ЗАПОЛНЕНИЯ ХОЛОДИЛЬНЫХ КОМПРЕССИОННЫХ АГРЕГАТОВ ХЛАДАГЕНТОМ И МАСЛОМ | 1967 |

|

SU200607A1 |

| Способ регенерации хладагента и стенд для осуществления этого спосособа | 1975 |

|

SU609938A1 |

| СТЕНД ДЛЯ РАЗРЯДКИ ХОЛОДИЛЬНЫХ АГРЕГАТОВ И РЕГЕНЕРАЦИИ ХЛАДАГЕНТА | 1969 |

|

SU251597A1 |

| СПОСОБ ЗАПРАВКИ СИСТЕМ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКИХ АППАРАТОВ ДВУХФАЗНЫМ ТЕПЛОНОСИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2214350C1 |

Авторы

Даты

1976-04-30—Публикация

1974-05-05—Подача