(54) СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПАНОЛА

Т а б л 11 ц а 1

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2000 |

|

RU2158725C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА И СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 2000 |

|

RU2234490C2 |

| Способ получения спиртов с 3- или 4-мя атомами углерода | 1986 |

|

SU1400502A3 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ α,β-НЕНАСЫЩЕННЫХ АЛЬДЕГИДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА | 1995 |

|

RU2135280C1 |

| Способ получения тетрагидрофурана | 1986 |

|

SU1426973A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ И КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2001 |

|

RU2194690C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-, ЦИКЛОАЛКИЛ-, АРАЛКИЛДИФЕНИЛОКСИДОВ | 1967 |

|

SU197610A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ПРОПИЛЕНА | 2011 |

|

RU2472786C1 |

| Способ получения алкилсульфонатов | 1973 |

|

SU791224A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-4-МЕТИЛПЕНТЕНА-1 | 1965 |

|

SU212172A1 |

ности 1,70 моль/л-час или более. Температуру ступенчато повышают до 155°С.

Средняя производительность катализатора по изопропаполу составляет 1,94 моль/л-час; общий выход 15482 моль изопропанола па 1 л катализатора.

Результаты опыта приведены в табл. 2.

Т а б л и ц а 2

Пример 3. При повторении опыта по примеру 2 с кислой катионитовой смолой AI устанавливают начальную температуру на 130°С, выход изопропанола поддерживают постоянпый (выше 1,90 моль/л-час). Через 8000 час при 155°С выход снижается до 1,90 моль/л-час, и опыт прекращают. В течение этого времени средний выход катализатора по изопропанолу составляет 1,95 моль/л час и общая производительность 15572 моль изопропанола на 1 л катализатора.

Результаты опыта приведены в табл. 3.

П р и м ер 4 (сравнительный).

Опыт по примеру 1 повторяют с катализатором при начальной температуре 135°С

и ступенчатом повьппении до 145°С. В течение 5000 час работы катализатора средний выход изопропанола составляет 1,81 моль/лчас и общая производительность 9049 моль/ час. При дальнейшем повышении температуры выход не увеличивается и составляет 1,7 моль/л час. Результаты опыта приведены в табл. 4.

Таблица 4

В опыте по примеру 1 срок службы «атализатора составляет 2500 час в примерах 2 и час и в примере час. При этом опыт но примеру 3 проводят с минимальной производительностью по изопропанолу 1,9 моль/л час и прекращают при этой производительности, ;в то время, как остальные опыты продолжают до понижения производительности катализатора но изопропанолу 1,7 моль/л час или ниже.

В табл. 5 приведены данные эффективиости катализаторов по примерам 1-4.

Таким образом, минимальной производительности по примерам 1-4 (1,7 моль/л-катчас) после большой продолжительности опыта нельзя достигнуть даже повышением температуры до 155°С.

Все указанные катализаторы являются сульфонированнымн сополимерами стирола и дивинилбензола, и степень сульфонирования их большей частью совпадает. Катализатор по примеру 1 (Вд), хотя и имеет макропористую структуру, но не обладает необходимыми для реализации предложенного способа свойствами. Катализатор В4 (по примеру 4) гелевого типа. Предложенные катализаторы по Примерам 2 и 3 имеют значительное повышение средней, а также обшей активности. Это повышение активности проявляется более ясно при регулировании температуры, но не связано с ним, как показывает сравнение произвадительности катализаторов в примерах 1-4 при начальной температуре 135°С.

Кроме того, найдено, что специфический объемно-временный выход изопропанола улучшается, если применяют в определенном молярном соотношении из воды и олефина загрузку, поперечную поверхность неподвижного слоя катализатора в реакционной трубе, определенным образом загружают жидкой частью этой загрузочной смеси и одновременно выдерживают определенную высоту уровня неподвижного слоя катализатора. Этот результат является неожиданным, так как выход продукта на единицу объем/время в общем зависит от объемной скорости загрузки (из расчета на 1 л объема катализатора в час), а не от высоты уровня катализатора в реакционной трубе. Найдено, что получают хороший выход изопропанола, если применяют

соотношение компонентов смеси загрузки 11-300 моль воды на каждый моль олефина;

загрузочную скорость 800-1300 г воды на каждый см поперечной поверхности неподвижного слоя катализатора в 1 час;

высоту или длину неподвижного слоя катализатора (приблизительно до 12 м.

Предпочитают загрузочную скорость 850- 1200, в особенности 900-1200 г воды на каждый литр катализатора в час, а также высоту неподвижного слоя катализатора приблизительно до 10 м.

6

Таблица 5

Максимальный выход изопропанола получают, если для проведения процесса при таких предпочтительных условиях применяют катализаторы по предложенному способу.

Пример б. (сравнительный).

Опыт проводят по примеру 4 с катализатором В4 длиной 3 м, с внутренним диаметром 26 мм без изменения при температуре 135°С и прекращают реакцию по истечении 1000 рабочих часов.

Результаты опыта приведены в табл. 6.

Таблица 6

Пример 6. Опыт по примеру 5 повторяют в реакторе длиной 9000 мм, с внутренним диаметром 26 мм, при подаче 134 г 92%-ного пропена на «аждый литр катализатора.

Результаты опыта приведены в табл. 7.

Таблица 7

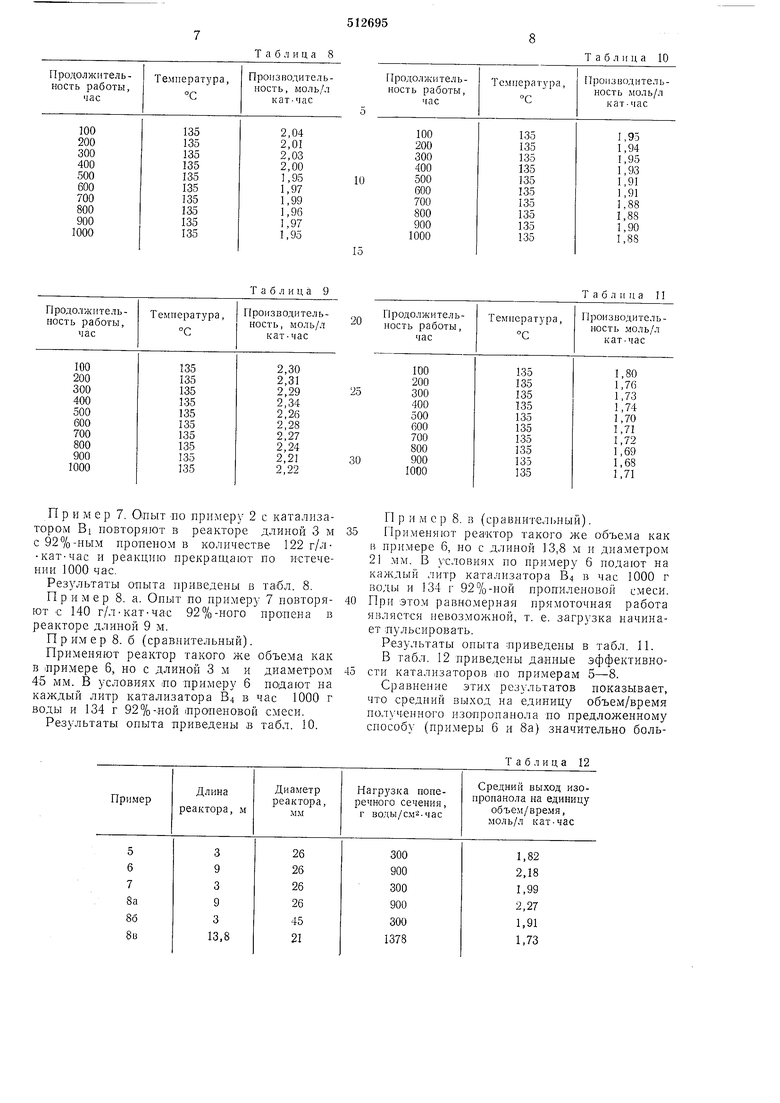

Таблица 8

Таблица 10 шим, чем в сравнительных примерах, несмотря на то, что работают с одинаковой пропускной способностью загрузки (по отношению к 1 л катализатора в час). Кроме того, ПО примерам 6, 8 б и 8 в применяют одинаковый объем (4,77 л) катализатора. Из примеров 5-8 видно влияние увеличения высоты уровня слоя катализатора на производительность (или выход изолропанола па единицу объем/время), если, соответственно, пов)Н1ают нагрузку реактора водой. В примерах 1-4 описано ступенчатое повышение температуры реакции, как только производительность катализатора (количество изонропанола в молях на каждый л катализатора в час) понижается до определенного значения. В противоположность этому для известиых способов такого вида оиисады температуры реакции в области приблизительно от 120-180°С; выбранную в этой области те.мпературу поддерживают, однако, каждый раз до истощения катализатора. Установлено, что при .переходе от обычного до сих 1пор изотермического рабочего метода на метод .постоянной производительности по предложенному способу можно значительно улучшить не только мгновенную пронаводительность катализатора, ио также его общую производительность и эффективную долговечность. Опыты 1-4, а также 9 и 10 (следуюииш ниже) показывают преимущества предложенного способа в результате того, что реакцию об.меииого разложения начинают при температуре 120, иредшочтительно 130-140°С, и температуру реакции nocTeineeiio повышают таким образом, что производительность катализатора (моль спирта на каждый литр катализатора в час) остается до конца его полезного срока службы в:его выше зарянее заданного значения. Этой цели достигают тем, что непрерывио измеряют содержание изопропанола .в жидкой реаащиопной смеси у выхода из реактора или в иоследуюшем отстойном сосуде по плостпости, показателЕО цреломлепия или другой цодобиой стандартной величине и эти измерения применяют для автоматической регулировки отопительных или холодильных приспособлений, которые регулируют среднюю температуру реакции. Пример 9. Пример 2 повторяют с применением катализатора BI и подают в час на каждый литр катализатора 1000 г воды и 207 г 92%-иой Сз - смеси. Температуру поддерживают постоянной. Результаты опыта приведены в табл. 13. Производительность катализатора цо изопропанолу соста.вляет в среднем 2,05 моль/лчас; общая производительность - 369 кг/л. Пример 10. Опыт проводят по примеру 9 с тем же самым катализатором и 123 г 92%-ной Сз - смеси/л-час. Результаты опыта приведены в табл. 14. Т а б л II ц а 13 Из табл. 14 видпо, что средняя производительность по изопропанолу составляет 1,90 моль/л-час, а общая производительиость - 542 кг/л. Сравнение примеров 9 и 10 прекращают после указанной длительности несмотря на то, что активпость катализатора не изменилась и его производительность, как показывает пример 2, можно еще значительно повышать посредством дальнейшего повышения температуры в проведения работы по примеру 10. Также установ.чено, что отвод теплоты гидратации (.12,3 ккал/моль изопропанола) в реакторах с меньщим диаметром, независимо от их длины при предложенном способе не создает никаких затруднений. Является необходимым даже нагревание паром реакционных труб с диаметром 26 мм, независимо от их длины. Однако было найдено, что одним из указанных по предложенному способу условий реакции обмена является необходимость охлаждения реакционных труб во пзбел ание перегрета б л иц а 14 ва катализатора в том случае, если диаметр реактора больше, чем 80-160 мм. Дальнейшее улучшение предложенного способа предусматривает непосредствен11у о подачу воды без применения косвенного охлаждения. В противОПоложиость известному способу, чтобы не изменить желаемого молярного соотношения вода/олефин, снижают молярное. соотношение вода/олефип во входной части реактора. Так как средние и нижние части массы катализатора лучше заш,ищены от перегрева, чем при подаче всей загрузки воды у входа в реактор, пропускную способность можпо повышать. Работаюший таким образом реактор является одновременно лучше зашищенным от нерегрева, сильнее нагружаемым и дает больший выход на едиггицу объем/время. Если по предложенному снособу одну часть йоды, не изменяя в обш,ем соотношения вода/ олефин, отдельно подают в средние и нижние участки реактора, каждое косвенное охлаждение реактора становится ненужным, а именно независимым от диаметра реактора и в значительиой степени от nponycKHoii способностн олефина. Отдельно поданная часть общего количества воды служит для прямого охлаждения нижних участков реактора, а также для улучшения селективности способа для спирта. Вследствие этого температура отдельно поданной воды должна, в обшем, лежать ннже оптимальной температуры реактора; нрн больших загрузках реактора пропеном подают нелесообразно холодную воду отдельно. Однако основное количество воды с пропеном, поданное в реактор, предварительно нагревают (как обычно) до получения в реакторе предусмотренной оптимальной температутры. Пример 11. В верхнюю часть реактора длиной Эми диаметром 280 мм подают (по примеру 2) в час на каждый литр катализатора 800 г воды и 123 г 92%-ного пропена. Катализатором служит неподвижный слой сильио кислого катионита Вь Реакцию обменного разложения проводят под давлением ати и при пачальной температуре 135°С. Следующие 200 г/час чистой воды (с температурой 25°С) на каждый литр катализатора подают в реактор отдельно приблизительно одинаковыми порциями в три точки, расположенные по высоте реактора. Результаты опыта приведепы в табл. 15. Пример 12. По примеру II в верхнюю часть реактора подают 1000 г/л-час/воды и 123 г/л-час 92%-ного пропена. Результаты опыта приведены в табл. 16. С помощью термоэлементов в неподвижном слое реактора устанавливают, что температура катализатора местами повышается приблизительно до 180°С. Кроме того, в первые 15 час опыта устанавливают долю 13-15 вес. % побочного продукта - диизопропилового эфира относительно полученного изопропанола. Количество эфира составляет по примеру 11 в это время только вес. %. Продукт

13

Для сравнения

Формула изобретения

14

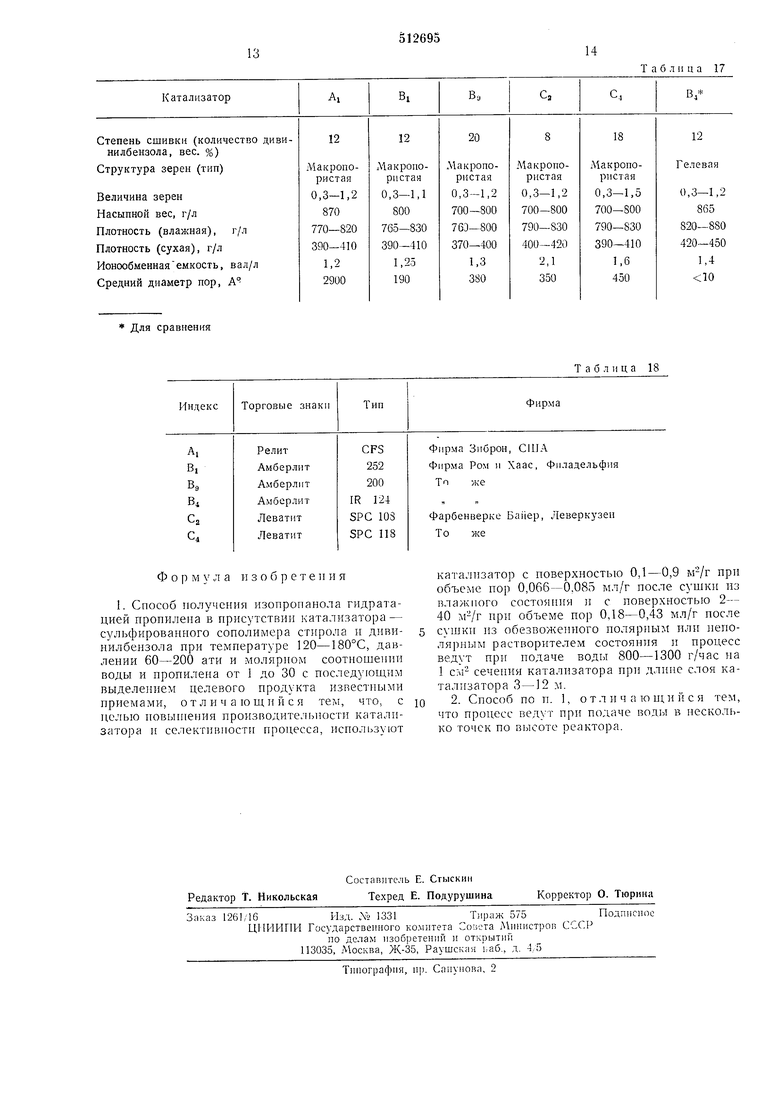

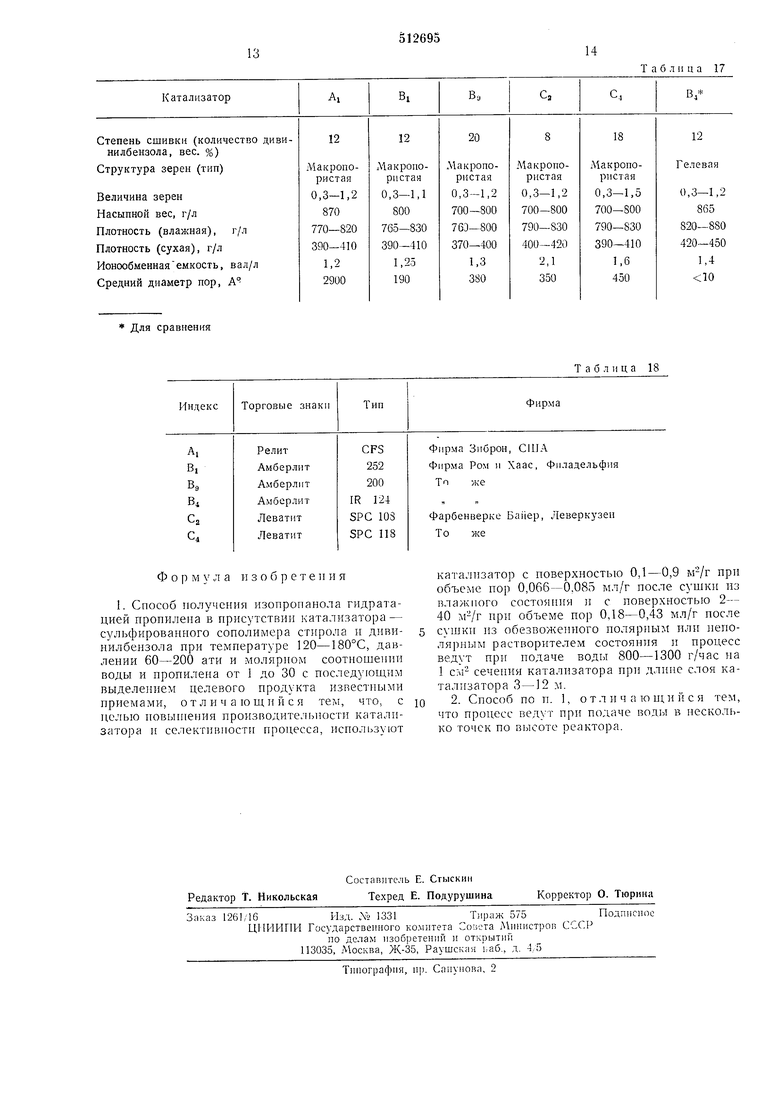

Т а б л и ц а 17

Таблица 18

катализатор с поверхностью 0,1-0,9 м-/г при объеме пор 0,066-0,083 мл/г после сущки пз влажного состояния )i с поверхностью 2- 40 М-/Г при объеме нор 0,18-0,43 мл/г после сун1ки из обезвожеииого иоляриым или пеполярным растворителем состояния л процесс ведут нри подаче воды 800-1300 г/час на 1 см- сечения катализатора при длине слоя катализатора 3-12 м.

Авторы

Даты

1976-04-30—Публикация

1973-07-03—Подача